Многослойный проппант и способ его получения

Иллюстрации

Показать всеИзобретение относится к производству проппантов, используемых при добыче нефти и газа методом гидравлического разрыва пласта. Многослойный проппант получен на основе спеченного алюмосиликатного сырья в виде гранул, с пикнометрической плотностью 2,0-3,5 г/см3 и размерами 0,2-2,5 мм. Проппант состоит из ядра и двух слоев - внутреннего и наружного, при этом ядро состоит из смеси алюмосиликатного сырья и порообразователя, внутренний слой над ядром состоит из смеси алюмосиликатного сырья и минерализатора, наружный слой состоит из смеси алюмосиликатного сырья и флюорита. В способе получения многослойного проппанта, включающем гранулирование смеси алюмосиликатного сырья с порообразователями, минерализаторами и флюоритом при добавлении связующего компонента в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чашей и роторной мешалкой, скорость вращения которой изменяют в зависимости от стадии грануляции, сушку при 110-300°C, рассев высушенных гранул, обжиг гранул во вращающейся печи, рассев обожженных гранул на товарные фракции, грануляцию ведут в три стадии: на первой стадии гранулируют смесь алюмосиликатного сырья и порообразователя, на второй стадии гранулируют смесь алюмосиликатного сырья и минерализатора, на третьей стадии гранулируют смесь алюмосиликатного сырья и флюорита. Изобретение позволяет получить проппант с низкой пикнометрической плотностью и высокой механической прочностью. 2 н. и 11 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к производству проппантов - расклинивающих гранул, применяемых при добыче нефти и газа методом гидравлического разрыва пласта.

Гидравлический разрыв пласта (ГРП) - наиболее прогрессивный способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин. Сущность метода ГРП заключается в закачивании под большим давлением вязкой жидкости гидроразрыва в нефте- и газоносные пласты, в результате чего в пласте образуется трещина, в которую проникает жидкость. Для сохранения трещин в разомкнутом состоянии в закачиваемую жидкость добавляют сферические гранулы (проппанты), которые, проникая с жидкостью в трещину и заполняя ее, создают прочный расклинивающий каркас с высокой проницаемостью для нефти и газа. Проппанты отличаются способностью выдерживать высокие пластовые давления и противостоять агрессивной среде при высоких температурах.

Основными характеристиками проппантов, которые обеспечивают их соответствие международному стандарту качества ISO 13053, являются прочность на раздавливание, плотность, кислотостойкость, сферичность и округлость, проводимость и проницаемость. Проводимость в значительной степени зависит от прочности гранул и их сферичности. Чем выше прочность гранул, тем дольше сохраняется порозность упаковки в трещине гидроразрыва, а, следовательно, и проводимость скважины. Как правило, прочные проппанты - это керамические проппанты, которые получают из алюмосиликатного сырья.

Стоимость расходуемых материалов, таких как рабочая жидкость гидроразрыва и проппантов, составляет значительную часть стоимости всей операции гидроразрыва пласта. Снижение стоимости проппантов может быть достигнуто, в частности, снижением температуры обжига гранул. В свою очередь, снижение температуры спекания приводит к уменьшению плотности проппанта. Проппанты с более низкой плотностью требуют менее вязких, а, следовательно, более дешевых жидкостей для их закачки в трещину гидроразрыва. Таким образом, снижение температуры спекания при получении керамических проппантов позволяет повысить эффективность гидроразрыва пласта.

Получению керамических проппантов низкой плотности посвящены многие публикации и изобретения. Керамические проппанты и способ их получения описаны в изобретении /1/. Авторы предлагают получать керамические проппанты следующего состава, масс.%: Al2O3 - 52-58; SiO2 - 32-39. Плотность проппантов составляет 2,63-2,67 г/см3, объемная плотность составляет 1,48-1,56 г/см3. Кроме того, авторы предлагают исходный алюмосиликатный материал - глины Missouri, содержащие (масс.%): Al2O3 - 32-35; SiO2 - 56-59. Плотность таких проппантов составляет 2,65 г/см3, объемная плотность составляет 1,44 г/см3. Содержание Fe2O3 в исходном материале составляет 1,5-5,0 масс.%. Гранулы получают грануляцией необожженного сырья. Полученные гранулы обжигают при 1285°C-1330°C, в течение 30 минут. В качестве наполнителей используют рутил, бентонит, шамот, нефелиновые сиениты, полевой шпат, тальк.

Для уменьшения плотности проппантов авторы изобретения /2/ предлагают вводить в состав исходных компонентов ароматические поликонденсированные полимеры, имеющие температуру полимеризации по крайней мере 120°C. В описании изобретения приводятся многочисленные производные данного полимера и оптимальные соотношения их с основными компонентами шихты.

Для проведения ГРП автор изобретения /3/ предлагает использовать проппанты, состоящие из несмешивающихся внешней затвердевающей оболочки и внутреннего наполнителя. В то время, как внешняя оболочка становится прочнее в условиях трещины гидроразрыва, внутренняя часть проппантов удаляется в результате физико-химических взаимодействий, образуя поры внутри проппантов. Наружная оболочка проппантов состоит из армированного композиционного материала, который включает в себя группу цемента, цементную пену, полимеры, смолы, алюминий и комбинации из них. Внутренний наполнитель проппантов состоит из углеродистых нанотрубок, фуллеренов (аллотропных форм углерода), кремнезема, металла и их комбинаций. Предложенные проппанты обладают высокой прочностью, препятствуют обратному выносу при гидроразрыве и имеют низкую плотность.

Проппанты, полученные в соответствии с патентом /4/, состоят из ядра, полученного из низкоглиноземистого алюмосиликатного сырья, и оболочки, полученной из высокоглиноземистого сырья. Проппанты с различной плотностью и прочностью обжигают при температурах 1000-1550°C.

Способ изготовления легковесного кремнеземистого проппанта описан в патенте /5/. При получении проппантов в кремнеземистую шихту, содержащую материал - источник диоксида кремния в виде кварцполевошпатного песка и/или кварцита, дополнительно вводят материал - источник оксида магния с размером частиц 5 мкм и менее при следующем соотношении компонентов (в пересчете на прокаленное вещество), мас.%: SiO2 88-94; MgO - 0,3-9, природные примеси - остальное. Предложенный способ позволяет снизить абсолютную плотность проппанта при сохранении прочности проппанта и приемлемых значений разрушаемости проппантной пачки.

В патенте /6/ для производства проппантов используют каолин, содержащий, мас.%: каолинит - 70,0-90,0; псевдокристаллический или аморфный гиббсит - 5,0 - 25,0; другие кристаллические минералы - менее 5,0. Отмечаются ограничения на содержание свободного кварца. Его количество не должно превышать 2,0-5,0 мас.%. Допускается незначительное содержание анатаза и рутила. Наиболее вредными примесями, которые отрицательно влияют на свойства получаемых проппантов, авторы считают кварц, рутил, сидерит, марказит и монтмориллонит. Проппанты, полученные из такого материала, содержат, мас.%: Al2O3 - 43,0-58,0; SiO2 - 37,0-52,0; Fe2O3 - менее 2,0-5,0. Сырой материал предварительно обжигают при достаточно низкой температуре (<900°C), чтобы предупредить разложение глины на муллит и кристобалит. Прокаленный материал измельчают до крупности 5,0-8,0 мкм, после чего перемешивают со связующим компонентом в виде сухого порошка кукурузного крахмала в количестве 1,0-2,0 мас.% от массы загруженной каолиновой глины. Грануляцию проводят в смесителе-грануляторе при добавлении воды для растворения связующего компонента. Обжиг высушенных при 150-260°C гранул осуществляют при 1400-1470°C в течение 0,5-1,0 часа. Затем гранулы рассевают на товарные фракции, основная из которых - 20/40 меш.

Известны двухслойные проппанты /7/ с основой в виде сферических частиц из керамики, оксидов металлов, которые могут содержать микросферы, ценосферы, что уменьшает плотность проппантов.

Послойно наносить несколько микропокрытий для обеспечения высокой прочности проппантов предлагают авторы патента /8/. Вначале гранулы разогревают до температур 85-380°C, затем на поверхность гранул наносят тонкий слой клеящего вещества, после чего последовательно напыляют различные участки проппантов полимерными смолами и затвердевающими добавками, такими как глина, оксиды металлов и т.д.

Согласно патенту /9/ США №4493875 на сердцевину гранул, полученных из песка, оксида алюминия или керамики, наносят покрытие из стеклянных микросфер. Пикнометрическая плотность сердцевины составляет не менее 2,2 г/см3, пикнометрическая плотность покрытия - 0,8 г/см3.

Наиболее близким по совокупности признаков к данному изобретению (прототипом) является патент РФ /10/. Проппант согласно данному патенту получен в виде гранул с пикнометрической плотностью 1,0-3,0 г/см3 и размерами 0,2-4,0 мм. Гранула содержит сердцевину и оболочку. Сердцевина получена из измельченных порошков алюмосиликатов, содержащих частицы с размерами 20-50 нм в количестве 5,0-25,0 мас.% от массы исходных порошков алюмосиликатов. Оболочка выполнена с внутренним связующим слоем и наружным слоем, содержащим измельченный порошок неорганических материалов с размерами частиц 20-50 нм в количестве 25,0-90,0 мас.% от массы неорганических материалов.

Недостатком перечисленных изобретений является строгое ограничение по содержанию в алюмосиликатном сырье кристаллического кварца, количество которого не должно превышать 5,0 мас.%. Кроме того, при получении пористой структуры обожженных гранул и снижении температуры обжига проппантов, снижается их механическая прочность.

Перечисленные недостатки позволяют устранить проппанты, полученные согласно предлагаемому изобретению. Задачей изобретения является получение проппантов с низкой пикнометрической плотностью и высокой прочностью. Решение данной задачи увеличивает эффективность метода ГРП за счет использования легких, прочных проппантов и дешевых жидкостей гидроразрыва с низкой вязкостью.

Поставленная задача решается тем, что проппант, используемый при добыче нефти и газа методом гидравлического разрыва пласта, полученный на основе спеченного алюмосиликатного сырья в виде гранул, с пикнометрической плотностью 2,0-3,5 г/см3 и размерами 0,2-2,5 мм, состоит из ядра и двух слоев - внутреннего и наружного, при этом ядро состоит из смеси алюмосиликатного сырья и порообразователя, внутренний слой над ядром состоит из смеси алюмосиликатного сырья и минерализатора, наружный слой состоит из смеси алюмосиликатного сырья и флюорита. При получении проппанта грануляцию ведут в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чашей и роторной мешалкой, скорость вращения которой изменяют в зависимости от стадии грануляции, при этом на первой стадии гранулируют смесь алюмосиликатного сырья и порообразователя, на второй стадии гранулируют смесь алюмосиликатного сырья и минерализатора, на третьей стадии гранулируют смесь алюмосиликатного сырья и флюорита, а линейная скорость вращения лопастей роторной мешалки на первой стадии грануляции составляет 60-80 м/сек; на второй стадии грануляции - 40-60 м/сек; на третьей стадии грануляции - 25-40 м/сек.

Использование постадийной грануляции позволяет получить проппанты с максимальной концентрацией пор в сердцевине гранулы с прочной кристаллической структурой. Применение порообразователей на первой стадии грануляции и минерализирующих добавок на второй и третьей стадиях грануляции создает оптимальные условия для твердофазовых превращений при спекании алюмосиликатного сырья, снижает температуру и плотность проппантов. Высокая прочность проппантов, полученных в соответствии с предлагаемым изобретением, достигается благодаря тому, что при высокой концентрации пор в ядре (сердцевине) гранулы, наружные слои отличаются малопористой прочной кристаллической структурой, что обеспечивается использованием соответствующих минерализаторов.

Уменьшение пикнометрической плотности проппантов может быть достигнуто введением порообразующих добавок на первой стадии грануляции. В данном изобретении предлагается использовать методы химического порообразования и выгорающих добавок, которые позволяют получить поры с минимальными размерами, что, в свою очередь, необходимо для достижения высокой механической прочности обожженных проппантов. Сущность этих методов образования пор заключается в том, что, распределяясь равномерно в объеме исходной смеси, мелко измельченные порообразующие компоненты при термообработке гранул либо выгорают, либо в результате химических превращений выделяют газ, который образует внутренние поры в структуре проппантов.

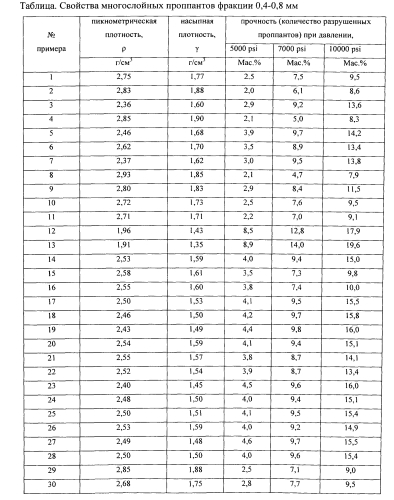

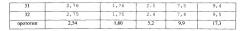

Одним из наиболее распространенных порообразующих веществ является мел технический. Карбонат кальция - CaCO3 является основой мела технического. Доломит - смешанный карбонат кальция и магния, также можно рассматривать в качестве доступного порообразователя при промышленном производстве пористых проппантов. При использовании в качестве порообразователей талька, карбонатов и/или гидрокарбонатов щелочных и/или щелочноземельных металлов механизм образования пор такой же, как и при использовании мела технического и доломита - при температурах спекания 900-1500°C происходит диссоциация с выделением углекислого газа. Применение сульфатов и/или нитратов щелочных и/или щелочноземельных металлов отличается тем, что при температурах спекания гранул происходит выделение газов оксидов серы и/или оксидов азота, которые и являются источниками образования мелких пор внутри спеченной структуры проппантов. Механизм порообразования при использование выгорающих добавок - нефтяного кокса, пекового кокса, смолы, горючих сланцев, графита, различных видов каменных углей, древесного угля, древесной муки, золы от сжигания углей - состоит в том, что углерод, присутствующий во всех этих добавках, при температурах спекания гранул окисляется, образуя CO или CO2. Технический результат при выборе любых перечисленных порообразователей практически одинаков, что подтверждено экспериментально (см. таблицу).

Улучшение процессов спекания керамических материалов возможно за счет активации процессов синтеза муллита и спекания алюмосиликатной керамики на основе природного огнеупорного сырья малыми добавками минерализаторов. Основанием для выбора минерализирующих добавок явился прогнозируемый характер их воздействия на процессы фазообразования и спекания алюмосиликатной керамики. Добавки оксидов 3d-переходных элементов (Ti, Mn, Fe) в виде оксидов и соединений: рутила TiO2, железной руды (Fe2O3), марганцевого концентрата (MnO2) увеличивают скорость высокотемпературных фазовых превращений в алюмосиликатных системах.

Известно, что соединения фтора являются активным минерализатором в процессе полиморфного перехода низкотемпературных фаз оксида алюминия в стабильную α-форму. Эффективность применения фторсодержащих добавок обусловлена малой концентрацией, необходимой для образования активных центров реакции муллитообразования и наличием относительно дешевых природных соединений. Несмотря на незначительное содержание соединения фтора оказывают заметное минерализирующее действие. Повышая подвижность анионной подрешетки оксидов, фториды тем самым создают благоприятные условия кристаллизации вторичного муллита. Влияние фторсодержащей среды фиксируется уже, начиная с температуры обжига 1200°C.

Уменьшение скорости вращения центральной роторной мешалки при постадийной грануляции позволяет получить равномерную плотную упаковку и максимальную площадь контакта частиц исходного материала в объеме гранулы. Это, в свою очередь, увеличивает скорость твердофазовых реакций при обжиге гранул.

Пример 1. Многослойный проппант и способ его получения с использованием в качестве алюмосиликатного сырья боксита (ТУ 1512-006-00200992-2001), содержащего (масс.%): Al2O3 - 71,3; Fe2O3 - 1,7; SiO2 - 16,9; TiO2 - 4,2; CaO+MgO - 0,9; K2O+Na2O - 1,0. Гранулирование осуществляли в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чаши, а скорость вращения роторной мешалки изменяли в зависимости от стадии грануляции. На первой стадии грануляции в смеситель-гранулятор загружали боксит и порообразователь - мел технический (МТД-1 ТУ 21-020350-06-92), содержание которого в смеси с бокситом составляет 5,0 масс.%, затем подавали 3% раствор карбометилцеллюлозы. При этом линейная скорость вращения лопастей роторной мешалки на первой стадии грануляции составляла 65 м/сек. На второй стадии грануляции загружали боксит и минерализатор - марганцевый концентрат - MnO2 (марка «К», ТУ 0731-001-76903609-2009), содержание которого в смеси с бокситом составляет 5,0 масс.%, затем добавляли 3% раствор карбометилцеллюлозы, а скорость вращения уменьшали до 50 м/сек. На третьей стадии грануляции применяли боксит и флюорит (плавиковый шпат) CaF2 - ГОСТ 7619.0-81, содержание которого в смеси с бокситом составляет 3,0 масс.%, при этом скорость вращения лопастей роторной мешалки уменьшали до 40 м/сек. Общая масса исходной смеси боксита с добавками составляет 1000 г, при этом масса боксита с порообразователем для образования ядра составляет 200 г - 20,0 масс.%, масса боксита с минерализатором для образования внутреннего слоя над ядром составляет 400 г - 40,0 масс.%, масса боксита с флюоритом для образования наружного слоя составляет 400 г - 40,0 масс.%. Для грануляции использовали 200 г (20,0 масс.% от массы исходной смеси) 3% раствора карбометилцеллюлозы. Полученные гранулы сушили при 200°C и рассевали, выделяя фракции 0,4-1,7 мм, которые обжигали во вращающейся печи при температуре 1450°C и рассевали на товарные фракции 0,4-0,8 мм и 0,8-1,6 мм.

Свойства проппантов, описанных в примерах, и прототипа приведены в таблице.

Пример 2. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что содержание мела технического в смеси с бокситом составляет 1,0 масс.%. Полученные гранулы обжигали при 1500°C.

Пример 3. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что содержание мела технического в смеси с бокситом составляет 25,0 масс.%. Полученные гранулы обжигали при 1400°C.

Пример 4. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что содержание марганцевого концентрата - MnO2 в смеси с бокситом составляет 1,0 масс.%. Полученные гранулы обжигали при 1500°C.

Пример 5. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что содержание марганцевого концентрата - MnO2 в смеси с бокситом составляет 20,0 масс.%. Полученные гранулы обжигали при 1400°C.

Пример 6. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что содержание флюорита в смеси с бокситом составляет 1,0 масс.%.

Пример 7. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что содержание флюорита в смеси с бокситом составляет 15,0 масс.%. Полученные гранулы обжигали при 1400°C.

Пример 8. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что масса боксита с порообразователем для образования ядра составляет 50 г - 5,0 масс.%, масса боксита с минерализатором для образования внутреннего слоя над ядром составляет 450 г - 45,0 масс.%, масса боксита с флюоритом для образования наружного слоя составляет 500 г - 50,0 масс.%. После сушки при 300°C и рассева гранулы фракции 0,2-2,5 мм обжигали во вращающейся печи при температуре 1600°C и рассевали на товарные фракции 0,2-0,6 мм, 0,6-1,0 мм, 1,0-1,7 мм и 1,7-2,4 мм.

Пример 9. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что масса боксита с порообразователем для образования ядра составляет 350 г - 35,0 масс.%, масса боксита с минерализатором для образования внутреннего слоя над ядром составляет 200 г - 20,0 масс.%, масса боксита с флюоритом для образования наружного слоя составляет 450 г - 45,0 масс.%.

Пример 10. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что линейная скорость вращения лопастей роторной мешалки на первой стадии грануляции составляла 60 м/сек; на второй стадии грануляции - 40 м/сек; на третьей стадии грануляции - 25 м/сек.

Пример 11. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что линейная скорость вращения лопастей роторной мешалки на первой стадии грануляции составляла 80 м/сек; на второй стадии грануляции - 60 м/сек; на третьей стадии грануляции - 40 м/сек. Пример 12. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве алюмосиликатного сырья использовали каолин (ТУ 5729-070-00284530-96) следующего состава (масс.%): Al2O3 - 29,5; SiO2 - 65,7; Fe2O3 - 1,2; TiO2 - 1,4; CaO - 0,5; MgO - 0,5; Na2O - 0,8; Ka2O - 0,7. Для грануляции в качестве связующего компонента использовали 400 г (40,0 масс.% от массы исходной смеси) 3% раствора метилцеллюлозы. Обжиг высушенных и рассеянных гранул осуществляли при 1250°C.

Пример 13. Многослойный проппант и способ его получения, как в примере 12, отличающийся тем, что сушку гранул проводили при 110°C, а обжиг высушенных и рассеянных гранул осуществляли при 1100°C.

Пример 14. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве алюмосиликатного сырья использовали кианит (ТУ 14-10-017-98) следующего состава (масс.%): Al2O3 - 62,25; SiO2 - 37,53; CaO - 0,07; K2O - 0,04. Для грануляции в качестве связующего компонента использовали 100 г (10,0 масс.% от массы исходной смеси) 3% раствора карбометилцеллюлозы. Обжиг высушенных и рассеянных гранул осуществляли при 1350°C.

Пример 15. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве алюмосиликатного сырья использовали андалузит (ТУ 2458-285-00204197-2003) следующего состава (масс.%): Al2O3 - 63,18; SiO2 - 35,32; CaO+ MgO - 0,09; K2O - 0,05. Обжиг высушенных и рассеянных гранул осуществляли при 1400°C.

Пример 16. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве алюмосиликатного сырья использовали силлиманит (ТУ 39-0147001-105-93) следующего состава (масс.%): Al2O3 - 57,3; Fe2O3 - 0,7; SiO2 - 38,5; TiO2 - 2,2; CaO - 0,1; K2O+Na2O - 0,1. Обжиг высушенных и рассеянных гранул осуществляли при 1300°C.

Пример 17. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали доломит (ТУ 5743-002-00285132-2010). Обжиг высушенных и рассеянных гранул осуществляли при 1450°C.

Пример 18. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали тальк (ТУ 21-25-159-90). Обжиг высушенных и рассеянных гранул осуществляли при 1450°C.

Пример 19. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали карбонат натрия (сода кальцинированная ГОСТ 5100-85). Обжиг высушенных и рассеянных гранул осуществляли при 1250°C.

Пример 20. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали сульфат натрия (ТУ 21-249-00204168-92). Обжиг высушенных и рассеянных гранул осуществляли при 1250°C.

Пример 21. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали сульфат кальция (ТУ 0257-063-40065452-05), содержание которого в смеси с кианитом составляет 1,0 масс.%. Обжиг высушенных и рассеянных гранул осуществляли при 1300°C.

Пример 22. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали нитрат натрия (ГОСТ 4168-79). Обжиг высушенных и рассеянных гранул осуществляли при 1250°C.

Пример 23. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали нефтяной кокс (ТУ 38.301-19-75-96), содержание которого в смеси с кианитом составляет 20,0 масс.%.

Обжиг высушенных и рассеянных гранул осуществляли при 1350°C.

Пример 24. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали пековый кокс (ТУ У 231-00190443-071-2001), содержание которого в смеси с кианитом составляет 25,0 масс.%. Обжиг высушенных и рассеянных гранул осуществляли при 1350°C.

Пример 25. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали горючие сланцы (ТУ 97300.05021610.012-95). Обжиг высушенных и рассеянных гранул осуществляли при 1300°C.

Пример 26. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали графит (ТУ 1916-109-071-2009). Обжиг высушенных и рассеянных гранул осуществляли при 1300°C.

Пример 27. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали золу от сжигания углей (ОСТ 34-70-542-2001). Обжиг высушенных и рассеянных гранул осуществляли при 1250°C.

Пример 28. Многослойный проппант и способ его получения, как в примере 14, отличающийся тем, что в качестве порообразователя использовали древесный уголь (ТУ У 24.1-32692239-001-2006). Обжиг высушенных и рассеянных гранул осуществляли при 1200°C.

Пример 29. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве минерализатора использовали рутил - TiO2 (ТУ У 24.1-05766356-054:2005), содержание которого в смеси с бокситом составляет 1,0 масс.%. Обжиг высушенных и рассеянных гранул осуществляли при 1450°C.

Пример 30. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве минерализатора использовали железную руду - Fe2O3 (ГОСТ Р 52939-2008), содержание которой в смеси с бокситом составляет 20,0 масс.%. Обжиг высушенных и рассеянных гранул осуществляли при 1300°C.

Пример 31. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве связующего компонента использовали 3% водный раствор метилцеллюлозы (ТУ 6-05-157-78).

Пример 32. Многослойный проппант и способ его получения, как в примере 1, отличающийся тем, что в качестве связующего компонента использовали 3% водный раствор лигносульфатов технических (ЛСТ-ОСТ 13-185-73).

Проппанты, полученные по предлагаемому изобретению, отличаются высокой прочностью при невысокой пикнометрической плотности. Многослойные проппанты, полученные на основе боксита, андалузита и силлиманита с минерализаторами и порообразующими добавками, могут быть эффективно использованы при добыче нефти и газа методом гидравлического разрыва при пластовых давлениях до 10000 psi.

Список использованных источников

1. O′Brien F., Haller С. Керамические пропанты. Заявка США №20130255945. 03.10.2013.

2. Baleno Brian, Looney W.W., Ireland D.J. Проппанты и способ их применения при гидроразрыве пласта. Заявка США №20130112409. 09.05.2013.

3. Norman Lewis R. Новый способ улучшения проводимости трещины. Заявка США №20130105167. 02.05.2013.

4. Можжерин В.А., Мигаль В.П., Новиков А.Н., Салагина Г.Н., Сакулин В.Я., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант и способ его получения. Патент РФ RU 2392295. 20.06.2010.

5. Пейчев В.Г., Плотников В.А. Способ изготовления легковесного кремнеземистого проппанта и проппант. Патент РФ RU 2446200. 27.03.2012.

6. Rumpf David S., Lemieux Paul R. Легкие проппанты для добычи нефти и газа. Патент США №5,030,603. 09.07.1991.

7. Smith; Russell J., Loscutova John R., Whitsitt Elizabeth A., Coker Christopher E., Barron Andrew R., Wiesner Mark, Costantino Stephen A., Bordia Rajendra. Состав и способ получения проппанта. Заявка США №20090137433. 28.05.2009.

8. Sinclair A. Richard, Akbar Syed Okell, Patrick R. Способ нанесения покрытий на проппанты. Патент США №7,135,231. 14.11.2006.

9. Beck; Warren R., Castle; Richard В. Проппант для гидроразрыва и способ его получения. Патент США №4,493,875. 15.01.1985.

10. Можжерин В.А., Мигаль В.П., Новиков А.Н., Салагина Г.Н., Сакулин В.Я., Штерн Е.А., Симановский Б.А., Розанов О.М. Проппант. Патент РФ RU 2442639.20.02.2012.

1. Многослойный проппант, используемый при добыче нефти и газа методом гидравлического разрыва пласта, полученный на основе спеченного алюмосиликатного сырья в виде гранул, с пикнометрической плотностью 2,0-3,5 г/см3 и размерами 0,2-2,5 мм, состоящий из ядра и двух слоев - внутреннего и наружного, отличающийся тем, что ядро состоит из смеси алюмосиликатного сырья и порообразователя, внутренний слой над ядром состоит из смеси алюмосиликатного сырья и минерализатора, наружный слой состоит из смеси алюмосиликатного сырья и флюорита.

2. Многослойный проппант по п. 1, отличающийся тем, что алюмосиликатное сырье - бокситы, каолины, кианиты, андалузиты или силлиманиты.

3. Многослойный проппант по п. 1, отличающийся тем, что порообразователь - доломит, мел технический, тальк, карбонаты и/или нитраты щелочных или щелочноземельных металлов, сульфаты щелочных или щелочноземельных металлов, нефтяной кокс, пековый кокс, горючие сланцы, графит, зола от сжигания углей, древесный уголь.

4. Многослойный проппант по п. 1, отличающийся тем, что минерализатор - оксиды 3d-переходных элементов (Ti, Mn, Fe) - рутил (TiO2), марганцевый концентрат (MnO2), железная руда (Fe2O3).

5. Многослойный проппант по п. 1, отличающийся тем, что масса ядра составляет 5-35% от массы проппанта, масса внутреннего слоя составляет 10-50% от массы проппанта, масса наружного слоя составляет 10-50% от массы проппанта.

6. Многослойный проппант по п. 1, отличающийся тем, что содержание порообразователя в смеси алюмосиликатного сырья и порообразователя составляет 1,0-25,0 масс.%.

7. Многослойный проппант по п. 1, отличающийся тем, что содержание минерализатора в смеси алюмосиликатного сырья и минерализатора составляет 1,0-20,0 масс.%.

8. Многослойный проппант по п. 1, отличающийся тем, что содержание флюорита в смеси алюмосиликатного сырья и флюорита составляет 1,0-15,0 масс.%.

9. Способ получения многослойного проппанта, включающий гранулирование смеси алюмосиликатного сырья с порообразователями, минерализаторами и флюоритом при добавлении связующего компонента в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чашей и роторной мешалкой, скорость вращения которой изменяют в зависимости от стадии грануляции, сушку при 110-300°C, рассев высушенных гранул, обжиг гранул во вращающейся печи, рассев обожженных гранул на товарные фракции, отличающийся тем, что при получении проппанта по п. 1 грануляцию ведут в три стадии: на первой стадии гранулируют смесь алюмосиликатного сырья и порообразователя, на второй стадии гранулируют смесь алюмосиликатного сырья и минерализатора, на третьей стадии гранулируют смесь алюмосиликатного сырья и флюорита.

10. Способ получения многослойного проппанта по п. 9, отличающийся тем, что для грануляции используют связующий компонент - 3%-ный водный раствор карбометилцеллюлозы, или метилцеллюлозы, или лигносульфатов технических.

11. Способ получения многослойного проппанта по п. 9, отличающийся тем, что линейная скорость вращения лопастей роторной мешалки на первой стадии грануляции составляет 60-80 м/сек; на второй стадии грануляции - 40-60 м/сек; на третье стадии грануляции - 25-40 м/сек.

12. Способ получения многослойного проппанта по п. 9, отличающийся тем, что количество связующего компонента составляет 10-40 масс.% от массы исходной смеси.

13. Способ получения многослойного проппанта по п. 9, отличающийся тем, что обжиг высушенных гранул ведут при температуре 1100-1600°C.