Способ получения углерод-углеродного композиционного материала на основе углеродного волокнистого наполнителя и углеродной матрицы

Иллюстрации

Показать всеИзобретение относится к области создания и производства углеродных материалов с высокими физико-механическими характеристиками, в частности углерод-углеродных композиционных материалов на основе тканых армирующих наполнителей из углеродного высокомодульного волокна и углеродной матрицы, сформированной из пеков в процессе карбонизации и последующих высокотемпературных обработок. Способ получения углеродного композиционного материала (УУКМ) на основе углеродного волокнистого наполнителя и углеродной матрицы включает последовательные процессы сухой выкладки каркаса на основе армирующего наполнителя в виде ткани из углеродного высокомодульного волокна на оправку, закрепления оправки с тканью в приспособлении для пропитки сухого каркаса, размещая его в пропиточном контейнере, и проводят пропитку каркаса пеком и карбонизацию, затем каркас пропитывают пеком и карбонизируют в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлекают заготовки и графитизируют в вакууме. При этом операции пропитки и карбонизации под давлением и вакуумной графитации повторяют до получения материала с плотностью 1,88-1,91 г/см3. Изобретение позволяет получить УУКМ на основе армирующих наполнителей в виде тканей из углеродного высокомодульного волокна, обладающих высокими физико-механическими характеристиками, при наименьших затратах. 3 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к области создания и производства углеродных материалов с высокими физико-механическими характеристиками, в частности углерод-углеродных композиционных материалов на основе тканых армирующих наполнителей из углеродного высокомодульного волокна и углеродной матрицы, сформированной из пеков в процессе карбонизации и последующих высокотемпературных обработок.

Известен способ получения углерод-углеродных композиционных материалов при помощи необходимого числа циклов пропитки и карбонизации под давлением [1]. Данный способ заключается в следующем. Первым этапом предварительно повышают жесткость каркаса путем проведения нескольких циклов трансферной пропитки в автоклаве. Вторым этапом является карбонизация при нормальном давлении. И третьим этапом является графитация, по итогам которой нет взаимодействия на границе «стержень - углеродная матрица». Полученная заготовка отличается жесткостью, достаточной для дальнейшего процесса основного уплотнения с применением пропитки - карбонизации под давлением. Процесс пропитки - карбонизации под давлением осуществляют в газостатах. Средой, передающей давление и тепловую энергию в газостате, является инертный газ. После высокотемпературной обработки - графитации значительно уменьшается нормальная прочность, увеличивается поверхностное электросопротивление и уменьшаются показатели динамического модуля упругости.

Существенным недостатком данного способа является то, что этапы предварительного повышения жесткости каркаса и карбонизации требуют специального оборудования, такого как автоклав, и специализированных печей карбонизации при атмосферном давлении. Также пропитка и карбонизация в газостате требуют значительных затрат на изготовление самого газостата, его обслуживание, строительство взрывобезопасного помещения, в котором будет установлен газостат. Кроме того, существенным недостатком является и высокая стоимость инертного газа.

Известен способ получения углеродного материала с высокой объемной плотностью, в частности углерод-углеродных композитов на основе многонаправленных волокнистых каркасов (n=2, 3, 4…) и углеродной матрицы, получаемой из пеков или смол в процессе карбонизации и последующих высокотемпературных обработок [2].

Способ включает последовательные процессы пропитки заготовки расплавленными углеводородами, карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитизации в вакууме. Процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3.

Согласно этому способу слой углеводородов размещают на дне контейнера, на слой помещают заготовку, пространство между боковыми поверхностями контейнера и заготовки заполняют порошковым материалом, теплопроводность которого превышает теплопроводность расплавленных углеводородов, при этом порошковый материал берут с размерами зерен, которые препятствуют их проникновению в поры заготовки. Для первого процесса пропитки и карбонизации берут заготовку, выполненную в виде многонаправленного армирующего каркаса из углеродного материала, например углеродного волокна. В качестве углеводорода используют пек. В качестве порошкового материала - графитовый порошок.

Существенным недостатком данного способа является то, что производимый материал имеет ограниченные механические характеристики (предел прочности при растяжении 85-95 МПа). Конструктивно данный способ плохо применим для заготовок, не обладающих жесткостью формы, например для сухих каркасов из слоев углеродной ткани. Без применения специальной оснастки такие каркасы необратимо деформируются.

Задачей предлагаемого способа является получение углерод - углеродного композиционного материала (УУКМ) на основе армирующих наполнителей в виде тканей из углеродного высокомодульного волокна, обладающих высокими физико-механическими характеристиками, при наименьших затратах.

Поставленная задача реализуется в способе получения УУКМ на основе углеродного волокнистого наполнителя и углеродной матрицы, включающем последовательные операции сухой выкладки каркаса на основе армирующего наполнителя в виде ткани из углеродного высокомодульного волокна на оправку, закрепления оправки с тканью в приспособлении для пропитки сухого каркаса, размещения его в пропиточном контейнере и загрузки пека, пропитки выложенного на закрепленной оправке сухого каркаса расплавленным пеком и последующей карбонизации, дальнейших пропитки и карбонизации заготовки с применением графитовой оснастки в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и механического удаления оправки, графитации заготовки в вакууме. Причем операции пропитки и карбонизации под давлением и вакуумной графитации повторяют до получения материала с плотностью 1,88-1,91 г/см3. При таком уровне плотности материал обладает физико-механическими характеристиками, значительно превосходящими прототип [2], который при плотности 1,95-2,01 г/см3 имеет большую степень разориентации волокон и, следовательно, меньший уровень прочности в произвольном направлении измерения.

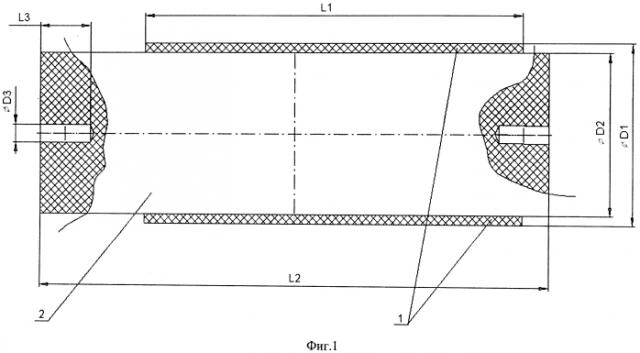

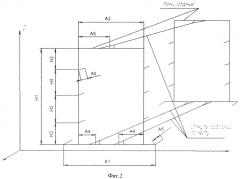

Преимущество предлагаемого способа также заключается в отсутствии необходимости предварительной пропитки либо обмазки каркаса полимерными связующими и их отверждения для придания каркасу жесткости, что существенно упрощает технологический процесс. Для выкладки каркаса используется ткань полотняного, сатинового, атласного или саржевого переплетения из углеродного высокомодульного волокна. На фигуре 1 представлена оправка для выкладки тканого каркаса: 1 - тканый каркас; 2 - оправка. Выкладка тканого каркаса диаметром D1 и длиной L1 осуществляется на оправке диаметром D2 и длиной L2 посредством намотки ткани на поверхность оправки, закрепленной в станочных центрах, для чего в торцах оправки выполнены отверстия диаметром D3 и длиной L3. Материалом оправки служит искусственный графит, обладающий в диапазоне температур 300-1300 К коэффициентом термического линейного расширения (КТЛР), равным (4,5-5,5)×10-6 К-1, необходимым для компенсации КТЛР сухого углеродного каркаса, лежащего в области отрицательных значений и некоторой сжимающей деформации, имеющей место при пропитке. Оправка с выложенной тканью устанавливается в приспособление для пропитки сухого каркаса. Собранная подобным образом садка помещается в контейнер для пропитки расплавленным пеком и последующей карбонизации. Приспособление для пропитки сухого каркаса состоит из двух сварных рамок с посадочными местами для закрепления оправок с каркасами и зонами стяжки рамок металлической проволокой (фиг. 2). Высота рамки H1. Длина нижней перекладины А1, верхней - А2. Зоны стяжки (например в виде петель) расположены на верхней и нижней перекладинах и отстоят от углов рамки на расстояния A3 и А4 соответственно. Для обеспечения устойчивости рамки к ее нижней перекладине приварены ножки длиной А5. Посадочные места для закрепления оправок с каркасами располагаются на расстоянии Н2 от верхней и нижней перекладины и представляют собой приваренные к рамке болты длиной А6 по диаметру соответствующие торцевому отверстию в оправке. Расстояние между посадочными местами Н3. Приспособление позволяет избежать деформации каркасов на этапе их пропитки и последующей карбонизации и облегчает процесс загрузки и выгрузки заготовок из пропиточного контейнера. Свободное пространство контейнера при этом заполнено

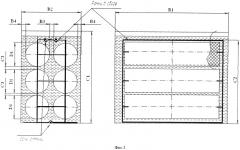

пеком. Пример схемы загрузки пропиточного контейнера приведен на фигуре 3. В контейнер размерами B1×B2×C1 установлена садка с шестью заготовками диаметром D1, расположенными в три ряда по высоте садки С2. Расстояние между рядами заготовок С3, между заготовками в ряду - В3, от стенок контейнера - В4. Операция пропитки проводится в вакуумном шкафу, а операция карбонизации - в электропечи для термической обработки или шахтной печи для карбонизации в среде коксовой засыпки по известным режимам.

Графитовая оснастка для пропитки и карбонизации заготовок в герметизированном контейнере в аппарате высокого давления представлена на фигуре 4. По окружности большего основания Q1 выполнен ряд отверстий (по количеству размещаемых заготовок) диаметром Q3 несколько большим, чем диаметр заготовки. Малое основание оснастки имеет диаметр Q2. Свободное пространство контейнера после установки заготовок засыпают пеком. Графитовая оснастка, в которую помещают заготовки, существенно сокращает время их загрузки и выгрузки из контейнера на этапах пропитки и карбонизации в аппарате высокого давления. Так как контейнер, в котором проводится процесс пропитки и карбонизации под давлением, имеет цилиндрическую форму, для удобства размещения в нем заготовок, графитовая оснастка также выполняется в форме цилиндра с фланцем. Общая высота оснастки Е1, толщина фланца Е2. Материалом оснастки служит искусственный графит типа МПГ, обладающий высокой прочностью при сжатии. Преимущество использования оснастки заключается в возможности вертикального размещения заготовок в контейнере для более эффективной пропитки. В процессе пропитки и карбонизации по причине высоких механических свойств графита не происходит его разрушения под создаваемым в аппарате давлением. Это позволяет с увеличением давления на контейнер в вертикальном направлении увеличивать давление в горизонтальном направлении между заготовкой и поверхностью оснастки в зоне отверстия, которое способствует максимальному проникновению расплавленного пека внутрь заготовки.

Контейнер герметизируют посредством сварки крышки и корпуса контейнера. Далее контейнер размещают в аппарате высокого давления. В качестве среды, передающей давление, используют кварцевый песок. Контейнер нагревают и поднимают давление. Процесс пропитки и карбонизации под давлением ведут по известным режимам. Контейнер извлекают из аппарата, а заготовку - из контейнера, и графитируют в вакуумной печи. Операции пропитки и карбонизации под давлением и последующей вакуумной графитации заготовки из УУКМ в нормальной (прямой) электрической однофазной печи сопротивления прямого нагрева повторяют до получения материала плотностью 1,88-1,91 г/см3, обладающего высокими физико-механическими характеристиками.

Примеры конкретного выполнения осуществляются на стандартном оборудовании [3], испытание материала проводится на испытательном оборудовании и по методикам сертификационного центра АО «НИИграфит».

Пример конкретного выполнения

Проводят последовательно операции:

- сухой выкладки каркаса на основе углеродной ткани полотняного переплетения из высокомодульного волокна (любой марки) на оправку;

- закрепления оправки с тканью в приспособлении для пропитки сухого каркаса;

- размещения собранной садки в пропиточном контейнере и загрузки в него пека;

- загрузки пропиточного контейнера в вакуумный шкаф;

- пропитки сухого каркаса расплавленным пеком в вакуумном шкафу при температуре не выше 300°C и последующей карбонизации в электропечи для термической обработки или шахтной печи для карбонизации в среде коксовой засыпки при температуре не ниже 650°C;

- пропитки и карбонизации заготовки расплавленным пеком при помощи графитовой оснастки в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок по известным режимам;

- извлечения заготовки и механического удаления оправки;

- графитации заготовки в вакууме по известным режимам.

Причем операции пропитки и карбонизации под давлением и вакуумной графитации повторяют до получения материала с плотностью 1,88-1,91 г/см3.

Остальные примеры выполнены по тем же технологическим параметрам и приемам, что и пример конкретного выполнения, с той разницей, что в качестве углеродного волокнистого наполнителя используются ткани различного переплетения.

Физико-механические показатели полученного материала сведены в таблицу 1.

| Таблица 1 | ||||||

| Свойства УУКМ на основе армирующих наполнителей из углеродного высокомодульного волокна | ||||||

| Характеристика | Полотно | Сатин | Саржа* | |||

| Класс переплетения | ||||||

| основа | уток | основа | уток | основа | уток | |

| № примера | 1 | 2 | 3 | |||

| Плотность, г/см3 | 1,88 | 1,88 | 1,88-1,91 | |||

| Предел прочности, МПа | ||||||

| - при растяжении | 216,61 | 162,79 | 171,5 | 209,9 | 171,4-230,5 | 111,3-174,8 |

| - при сжатии | 108,57 | 153,49 | 205,85 | 245,71 | 123,09-154,97 | 186,84-237,65 |

| - при изгибе | 227,86 | 175,52 | 214,22 | 298,31 | 204,09-302,95 | 205,5-242,28 |

| Модуль упругости, ГПа | ||||||

| - при растяжении | 102,79 | 71,5 | 93,84 | 127,96 | 122,87-100,76 | 72,12-95,31 |

| - при сжатии | 78,45 | 59,54 | 58,89 | 68,29 | 43,06-31,63 | 58,68-65,99 |

| - при изгибе | 69,97 | 49,47 | 49,3 | 68,66 | 56,9-73,15 | 43,91-57,25 |

| Деформация, % | ||||||

| - при растяжении | 0,21 | 0,23 | 0,19 | 0,17 | 0,15-0,19 | 0,15-0,21 |

| - при сжатии | 0,41 | 0,38 | 0,39-0,47 | 0,37-0,45 | ||

| Работа разрушения при растяжении (при Fmax), Дж | 0,44 | 0,33 | 0,15 | 0,18 | 0,12-0,21 | 0,08-0,15 |

| *В таблице представлен диапазон средних значений, объединяющий различные типы саржевого переплетения |

Выводы

Предлагаемый способ не требует специального оборудования и значительных затрат на его обслуживание, применим для заготовок, не обладающих жесткостью формы, например для сухих каркасов из слоев углеродной ткани, позволяет получать материал, в том числе в виде тонкостенных оболочек, характеризующийся высокими физико-механическими показателями.

Источники информации

1. Композиционные материалы. Справочник под ред. В.В. Васильева, Ю.М. Тарнопольского. - М.: Машиностроение, 1990, с.512.

2. Патент РФ №2119469, приоритет от 27.09.98, C04B 35/52.

3. Свенчанский А. Д. Электрические промышленные печи, 2-е изд., ч.1., М., 1975.

1. Способ получения углерод-углеродного композиционного материала на основе углеродного волокнистого наполнителя и углеродной матрицы, включающий последовательные процессы пропитки заготовки, выполненной в виде армирующего каркаса из углеродного волокнистого материала, расплавленным пеком и карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитации в вакууме с повторением операций пропитки и карбонизации под давлением и вакуумной графитации до получения материала с плотностью 1,88-1,91 г/см3, отличающийся тем, что каркас на основе углеродного волокнистого материала собирают путем сухой выкладки на оправку, закрепляют оправки с каркасами в приспособлении для пропитки сухого каркаса, размещая его в пропиточном контейнере, и проводят пропитку каркаса пеком и последующую карбонизацию, а дальнейшие пропитку и карбонизацию в герметизированном контейнере в аппарате высокого давления проводят в графитовой оснастке.

2. Способ по п. 1, отличающийся тем, что для выкладки каркаса используется углеродный волокнистый материал в виде ткани полотняного, или сатинового, или атласного, или саржевого переплетения, или лента из углеродного высокомодульного волокна.

3. Способ по п. 1, отличающийся тем, что приспособление для пропитки сухого армирующего каркаса на оправке состоит из двух сварных рамок с посадочными местами для закрепления оправок с каркасами и зонами стяжки рамок металлической проволокой.

4. Способ по п. 1, отличающийся тем, что графитовая оснастка выполнена из высокоплотного графита и имеет форму цилиндра с фланцем, в котором выполнен ряд отверстий по количеству размещаемых заготовок диаметром несколько большим, чем диаметр заготовки.