Защитная панель, предназначенная для крепления на части кузова автотранспортного средства, и транспортное средство, снабженное такой панелью

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. Пластмассовая защитная панель содержит пластинку из жесткой пластмассы и пластинку из мягкой пластмассы. Пластинки контактируют друг с другом в определенных зонах. Каждая зона, в которой между пластинками имеется определенный промежуток, образует ячейку. Ячейка ограничена герметичным соединением и заполнена воздухом. Герметичное соединение выполнено сваркой или приклеиванием таким образом, чтобы обеспечить механическую прочность, превышающую механическое напряжение, возникающее при повышении давления в ячейке во время удара. Способ производства защитной панели из пластмассы содержит этапы, на которых изготавливают путем отливки две пластинки. Накладывают мягкую пластинку на жесткую пластинку для образования ячейки. Ячейку заполняют воздухом и ограничивают герметичным соединением. Герметичное соединение осуществляют посредством лазерной сварки или клеевого соединения. Автотранспортное средство содержит упомянутую защитную панель, закрепленную на части кузова. Достигается повышение защитных характеристик защитной панели. 3 н. и 12 з.п. ф-лы, 4 ил.

Реферат

В настоящем изобретении испрашиваются приоритеты французских заявок, в том числе 1158511, поданной 23 сентября 2011 г., и 1158516, поданной 23 сентября 2011 г., содержание которых (тексты, чертежи и формулы изобретения) в данном случае включено в качестве ссылки.

Настоящее изобретение относится к защитной панели, предназначенной для крепления на части кузова транспортного средства. Изобретение также относится к автотранспортному средству, снабженному одной или несколькими защитными панелями.

Боковые двери автотранспортных средств часто содержат защитные полувалики, которые, как предполагается, защищают эти двери от небольших соударений, происходящих в городских условиях, таких как удары в боковые двери и удары тележек. Ввиду их небольшой ширины защитная функция данных полуваликов очень ограничена.

Некоторые транспортные средства снабжены боковыми пластинами большой ширины. Эти пластины выполнены из жесткой пластмассы и не обладают таким образом способностью деформироваться в результате небольшого столкновения в городских условиях. В связи с этим сила удара в случае столкновения с тележкой из супермаркета или удара о столбик полностью передается на дверцу. Преимуществом этих пластин является, как и в случае с царапинами, всего-навсего не допустить полной перекраски двери или крыла транспортного средства.

В патенте US 4411938 приводится описание защитной панели из мягкой пластмассы, наклеенной на кузов автотранспортного средства. Защита, которую предоставляет такая гибкая панель, носит ограниченный характер ввиду того, что панель контактирует с кузовом и в связи с этим не предотвращает его деформацию в случае немного более сильного удара.

Было предложено осуществление пластмассовой защитной панели, предназначенной для крепления на части кузова автотранспортного средства, которая содержит пластинку, выполненную из жесткой пластмассы, и пластинку, выполненную из мягкой пластмассы; причем эти две пластинки контактируют друг с другом в зонах, окружающих зоны, в которых между этими двумя пластинками имеется определенный промежуток и образуются между ними соты, заполненные воздухом.

Таким образом, зоны, в которых между пластинкой, выполненной из мягкой пластмассы, и пластинкой, выполненной из жесткой пластмассы, имеется промежуток, который заполнен воздухом, деформируются в случае соударения городского типа. Во время такого удара мягкая пластинка приближается к жесткой пластинке, при этом она не деформирована, не даже поцарапана. Такая панель обладает таким образом представляющими больший интерес защитными свойствами.

Задачей настоящего изобретения является разработка защитной панели данного типа, обладающей улучшенными защитными характеристиками.

В связи с этим предложена пластмассовая защитная панель, предназначенная для крепления на части кузова автотранспортного средства и содержащая пластинку, выполненную из жесткой пластмассы, и пластинку, выполненную из мягкой пластмассы; причем эти две пластинки контактируют друг с другом в зонах, окружающих, по меньшей мере, одну зону, в которой между этими двумя пластинками имеется определенный промежуток, отличающаяся тем, что каждая зона, в которой между пластинками имеется определенный промежуток, образует ячейку, ограниченную герметичным соединением между мягкой пластинкой и жесткой пластинкой, которая заполнена воздухом; причем упомянутое герметичное соединение осуществлено путем или приваривания, или приклеивания для того, чтобы обладать механической прочностью, превышающей механическое напряжение, которое связано с повышением давления в ячейке во время удара.

Таким образом, предпочтительно, образование данных герметичных зон, заполненных воздухом, позволяет мягкой пластинке во время удара деформироваться и сближаться с жесткой пластинкой не будучи поврежденной, не даже поцарапанной, принимая вновь свою форму ввиду герметичного соединения, обеспечивающего образование заполненного воздухом объема.

Данный воздух, заключенный в пластинке, в результате герметичного соединения выполняет таким образом роль амортизатора. Зона, образованная герметичным соединением и заполненная воздухом, формирует ячейку. В результате удара давление воздуха постепенно повышается в данной ячейке и мягкий материал деформируется, что позволяет поглощать энергию удара при соударении. Герметичное соединение позволяет обеспечить сопротивление, которое увеличивается по мере деформации, при этом в случае небольшой деформации обеспечивается ощущение гибкости, а в случае более сильной деформации - более сильного сопротивления. Таким образом, во время удара энергия поглощается, создавая ощущение гибкости и упругости при касании пользователем панели.

Предпочтительно, герметичное соединение, представленное клеевым или сварным швом, выполненное между жесткой пластинкой и мягкой пластинкой, определяет периферию ячейки и ее форму. Данная ячейка может иметь, предпочтительно, форму соты, пузыря с круглым сечением или любую другую соответствующую форму.

Для дополнительного улучшения такой защитной способности, в частности, во время колебаний температуры согласно предпочтительному варианту практического осуществления изобретения в жесткой пластинке на уровне каждой ячейки выполняется воздушное отверстие; причем данное воздушное отверстие рассчитано таким образом, чтобы не выпускать воздух в случае удара или оказания быстрого воздействия на ячейку, но позволять при этом воздуху выходить или поступать при изменении внутреннего давления в ячейке ввиду колебаний температуры.

Также, предпочтительно, воздушное отверстие, выполненное в жесткой пластинке, позволяет регулировать повышение давления воздуха в ячейке в результате повышения температуры, когда транспортное средство остается под солнцем, и во время понижения, в частности, обусловленного холодом.

В данной ячейке во время повышения температуры создается повышенное давление, что приводит к возникновению очень большого риска нарушения герметичности соединения между жесткой и мягкой пластинками. В связи с этим наличие воздушного отверстия позволяет воздуху выходить для поддержания соответствующего давления в ячейке.

Кроме того, во время понижения температуры также не допускается образование в ячейке пониженного давления, способного привести к деформации данной ячейки. Пониженное давление, которое может возникнуть в ячейке, таким образом компенсируется за счет поступления воздуха через воздушное отверстие.

Согласно предпочтительному варианту практического осуществления воздушное отверстие выполнено в части ячейки, соответствующей нижней части упомянутой ячейки после установки панели, для недопущения, таким образом, какой-либо опасности попадания воды внутрь этих зон, заполненных воздухом, например в результате поверхностного стока. Зоны, в которых образованы ячейки, имеющие форму пузырей или сот, могут быть перенесены на защитную панель для образования декоративного рисунка.

Согласно предпочтительному варианту изобретения ячейки, соответствующие зонам, в которых между двумя пластинками имеется определенный промежуток и которые заполнены воздухом, занимают большую площадь, чем зоны, в которых две пластинки контактируют друг с другом. Таким образом, в случае удара деформируется преобладающая часть поверхности панели, что обеспечивает оптимальную защитную способность.

Пластинка, выполненная из жесткой пластмассы, содержит на одной из своих сторон средства крепления для обеспечения ее крепления к упомянутой части кузова, а пластинка, выполненная из мягкого материала, покрывает другую сторону пластинки, выполненной из жесткого материала. В зонах, в которых две пластинки контактируют друг с другом, эти две зоны сварены или склеены друг с другом. Также предпочтительно, по периферии панели пластинка, выполненная из мягкой пластмассы, приварена или приклеена к пластинке, выполненной из жесткой пластмассы.

Согласно предпочтительному варианту практического осуществления изобретения периферический край пластинки, выполненной из мягкой пластмассы, выступает относительно периферического края пластинки, выполненной из жесткой пластмассы, для образования мягкой кромки, предназначенной для того, чтобы опираться на упомянутую часть кузова транспортного средства. Предпочтительно, такая периферическая кромка позволяет обеспечить опору панели на дверь. Средства крепления панели осуществляют притягивание панели к двери, в то время как кромка отталкивает панель наружу. Такое расположение позволяет обеспечить герметичное соединение между панелью согласно изобретению и кузовом, водонепроницаемость, а также пыленепроницаемость и звукоизоляцию.

Кроме того, периферическая кромка также позволяет обеспечить поглощение энергии при хлопании дверью. Действительно, кромка гибко деформируется и препятствует образованию какого-либо шума между панелью и листовым металлом во время хлопанья дверью.

Кроме того, периферическая кромка предварительно напряжена, что позволяет смягчать все поля допуска (штамповка двери, допуски опорной панели, средства крепления и т.д.), в то время как способность кромки деформироваться позволяет обеспечить мягкую упругую деформацию, которая облегчает установку путем защелкивания на двери, а эластичное крепление на двери мешает образованию шумов от вибрации во время езды.

Эластичная кромка также позволяет облегчить крепление панели путем защелкивания. Ввиду ее габаритных размеров панель содержит большое количество средств крепления путем защелкивания. Для того чтобы средство защелкивания попало в отверстие в листе и открывалось сзади листа, необходимо, чтобы установщик немного сдвинул панель с ее расчетного положения. Эластичная кромка позволяет сдвинуть панель с этого положения без приложения при этом больших усилий, а затем вернуть в ее равновесное положение. Жесткий упор, например, опоры на лист привел бы к приложению значительно бо'льших усилий по защелкиванию.

Согласно предпочтительному варианту изобретения в зонах, в которых между двумя пластинками имеется определенный промежуток, заполненный воздухом, пластинка, выполненная из мягкой пластмассы, имеет выпуклую в направлении наружу поверхность. Данная выпуклая поверхность позволяет обеспечить особенно эффективную защиту от ударов. Согласно данному варианту пластинка, выполненная из жесткой пластмассы, содержит, предпочтительно, выпуклую поверхность, ориентированную в направлении, противоположном направлению пластинки, выполненной из мягкой пластмассы. Такое расположение позволяет увеличить объем каждой из зон, образованных между двумя пластинками панели, и в связи с этим повысить ее защиту от ударов.

Также предпочтительно, сторона пластинки из жесткой пластмассы, противоположная стороне, покрытой пластинкой, выполненной из мягкого материала, содержит ребра жесткости. Эти ребра, которые вытянуты от внутренней стороны жесткой пластинки до края листа, повышают жесткость пластинки, выполненной из жесткой пластмассы.

Согласно другому объекту изобретение также относится к автотранспортному средству, содержащему, по меньшей мере, одну защитную панель согласно изобретению, закрепленную на части его кузова, которая подвержена соударениям.

Предпочтительно, упомянутая защитная панель закреплена на части кузова, которая содержит, по меньшей мере, одно отверстие. Данное отверстие позволяет уменьшить вес части кузова, на которой закреплена защитная панель.

Согласно предпочтительному варианту изобретения упомянутая защитная панель закреплена на каждой из боковых дверей транспортного средства. Данная защитная панель также может быть закреплена на передней и (или) задней частях транспортного средства.

Согласно другому варианту практического осуществления часть кузова, на которой закреплена панель, является цельной и между упомянутой цельной частью и жесткой пластинкой панели образуется достаточный зазор для создания возможности прохождения воздуха через воздушное отверстие и недопущения свистящих звуков.

Еще одним объектом является способ производства пластмассовой защитной панели, предназначенной для крепления на части кузова автотранспортного средства и содержащей пластинку, выполненную из жесткой пластмассы, и пластинку, выполненную из мягкой пластмассы; причем эти две пластинки контактируют друг с другом в зонах, окружающих зоны, в которых между этими двумя пластинками имеется определенный промежуток, содержащий этапы, которые заключаются в осуществлении путем отливки двух пластинок (одной из первого материала для создания жесткой пластинки, а другой из второго материала для создания мягкой пластинки), затем в наложении мягкой пластинки против жесткой пластинки таким образом, чтобы эти две пластинки контактировали друг с другом в зонах, окружающих зоны, в которых между ними имеется определенный промежуток; причем упомянутые зоны образуют заполненную воздухом ячейку, ограниченную герметичным соединением, осуществленным посредством линии лазерной сварки или клеевого валика.

Согласно предпочтительному варианту практического осуществления способа жесткая пластинка также отливается таким образом, чтобы содержать выпуклые поверхности, которые, располагаясь против выпуклых поверхностей мягкой пластинки, были ориентированы в направлении, противоположном направлению пластинки, выполненной из мягкой пластмассы.

Согласно варианту герметичное соединение между жесткой пластинкой и мягкой пластинкой обеспечивается посредством клеевого валика шириной от 5 до 10 мм.

Согласно варианту во время отливки жесткой пластинки выполняется воздушное отверстие в упомянутой пластинке на уровне соответствующего места расположения в ячейке.

Предпочтительно, мягкая пластинка соединяется во всей периферической зоне с жесткой пластинкой посредством соединения, осуществляемого способом лазерной сварки.

Предпочтительно, лазерная сварка производится для осуществления соединения мягкой и жесткой пластинок в зонах, в которых они контактируют по линиям сварки.

Для улучшения качества лазерной сварки две пластинки накладываются и с достаточной степенью прижимаются друг к другу в зоне сварки. Предпочтительно, производимое локальное давление составляет от 0,5 до 40 бар, причем оно оказывается как можно ближе к линии сварки.

Мягкая пластмасса, используемая для осуществления мягкой пластинки панели, находится снаружи и выбирается светонепроницаемой. Жесткая опора выполняется из пропускающего лазерные лучи материала, который позволяет лазерному лучу проходить сквозь него до достижения светонепроницаемого материала.

Таким образом, после прохождения прозрачного пластического материала лазерный луч вступает в контакт со светонепроницаемым материалом мягкой пластинки и вызывает локальное нагревание упомянутого материала мягкой панели. Наложение друг на друга с прижатием двух пластинок позволяет обеспечить передачу тепловой энергии жесткой пластинке, при этом во время охлаждения, происходящего после прохождения луча, осуществляется скрепление двух материалов.

Таким образом, мягкая пластмасса должна обладать нулевым пропусканием лазерного луча, причем она, таким образом, должна быть полностью светонепроницаемой. Действительно, если бы имело место пропускание, то часть энергии, создаваемой лазером, проходила бы сквозь мягкий слой или нагревала его центральную часть, а не только поверхность, что нарушило бы качество соединения между мягкой пластинкой и жесткой пластинкой.

Предпочтительно, выбирается мягкая пластмасса, пропускание которой составляет от 0 до 10%. Для обеспечения такой светонепроницаемости мягкий материал может содержать лазерные добавки (диоксид сурьмы, сажа из чистого углерода и т.д.).

Данный мягкий материал, предпочтительно, выбирается среди принадлежащего к ароматическому или алифатическому ряду термопластичного полиуретана (TPU) для темных цветов, олефиновых или стирольных термопластичных эластомеров для любых других цветов, мягкого или полужесткого полихлорвинила (PVC), ABS-сополимера (акрилонитрил-бутадиен-стирен), силикона (SIK).

Преимуществами этих материалов являются, кроме того, мягкость и приятность на ощупь как внутри транспортных средств, ощущение защиты (эффект амортизирующей резины); хорошая устойчивость к царапинам, самовосстановление материала; эффект защиты транспортного средства за счет поглощения энергии; возможно светонепроницаемый внешний вид. Кроме того, если выбирается цвет, отличный от цвета кузова транспортного средства, на котором должна быть укреплена панель, может быть получен битональный визуальный эффект.

Кроме того, пластмасса, из которой выполнена мягкая пластинка панели, также должна обладать такими физическими характеристиками, как устойчивость к царапинам, мойке, устойчивость к ультрафиолетовым лучам, механическая прочность в температурном диапазоне от -30°C до +85°C.

Пластмасса для жесткой пластинки должна быть совместима с материалом мягкой пластинки для создания условий для осуществления лазерной сварки. Она выбирается среди полипропилена (РР), ABS-сополимера (акрилонитрил-бутадиен-стирен), смеси поликарбоната (PC)/ABS.

Пластмасса, из которой выполнена жесткая пластинка, также должна обладать хорошими механическими характеристиками, в частности устойчивостью к соударениям, в том числе при низких температурах, устойчивостью при температуре до 85°C (модуль Юнга, предел прочности при растяжении), небольшим коэффициентом увеличения в объеме для обеспечения зазоров и сглаживания сопрягающих поверхностей, а также хорошей способностью подвергаться нагнетанию под давлением.

Другие особенности и преимущества изобретения станут очевидными из нижеследующего описания, приведенного со ссылками на чертежи, приводимые в качестве примеров, не имеющих ограничительного характера, на которых:

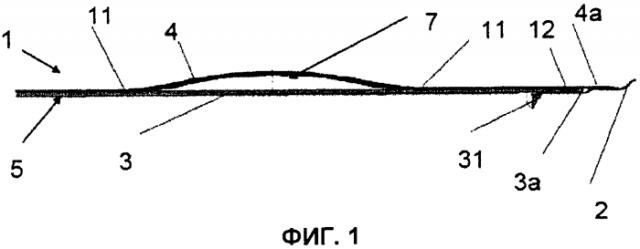

- фиг.1 схематически изображает вид в разрезе ячейки панели согласно изобретению;

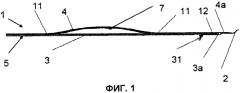

- фиг.2 представляет собой вид сбоку жесткой части защитной панели согласно изобретению;

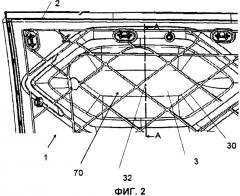

- фиг.3 представляет собой вид в разрезе изделия, представленного на фиг.3, выполненный по линии A-A;

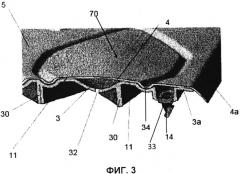

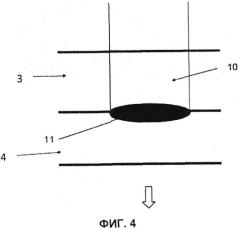

- фиг.4 схематически изображает способ лазерной сварки.

Пластмассовая защитная панель 1 согласно изобретению закреплена на листе 2 боковой двери автотранспортного средства.

Данная защитная панель 1 содержит внутреннюю пластинку 3, выполненную из жесткой пластмассы, предназначенную для размещения против листа 2, и внешнюю пластинку 4, выполненную из мягкой пластмассы, предназначенную для расположения развернутой наружу от транспортного средства.

Эти две пластинки 3, 4 контактируют друг с другом в зонах 5, окружающих зоны 7, в которых между этими двумя пластинками 3, 4 имеется определенный промежуток; причем упомянутые зоны 7 заполнены воздухом. Для образования такого пространства внешняя мягкая пластинка имеет выпуклую форму, выступающую наружу за пределы панели 1.

Зоны 7 ограничены герметичным соединением 11 пластинок 3 и 4, которые контактируют друг с другом и образуют таким образом ячейки 7, способные смягчать небольшие соударения в городских условиях. В зонах, в которых две пластинки 3, 4 таким образом контактируют друг с другом, эти две пластинки 3, 4 сварены или склеены друг с другом, по меньшей мере, одним герметичным соединением 11, ограничивающим зону 7.

Эти ячейки 7 могут иметь различные формы, позволяющие также определять декоративный рисунок. В случае, изображенном на фиг.1, ячейки 7 имеют форму пузыря с круглым сечением. Пластинка 4, выполненная из мягкой пластмассы, имеет таким образом выпуклую форму, вытянутую наружу, удалена от пластинки 3, выполненной из жесткой пластмассы, которая является плоской.

Пластинка, выполненная из жесткой пластмассы 3, содержит на своей внутренней стороне средства крепления, такие как скобки 31, для крепления к внешнему слою 2 двери. Пластинка 4, выполненная из мягкого материала, покрывает внешнюю сторону пластинки 3, выполненной из жесткого материала.

Пластмасса, из которой выполнена мягкая пластинка панели, подобрана таким образом, чтобы она обладала достаточными характеристиками устойчивости к царапинам и ультрафиолетовым лучам, к мойке, а также соответствующей механической прочностью в температурном диапазоне использования от -30°C до +85°C.

Пластмасса, из которой выполнена жесткая пластинка панели, должна обладать соответствующими характеристиками устойчивости к соударениям, в том числе при низких температурах, механической прочностью при температуре до 85°C (модуль Юнга, предел прочности при растяжении). Кроме того, она должна иметь небольшой коэффициент увеличения в объеме для обеспечения зазоров и сглаживания сопрягающих поверхностей, а также хорошей способностью подвергаться нагнетанию под давлением для ее производства.

Таким образом, пластинка 2 из жесткой пластмассы может быть выполнена из ABS-сополимера (акрилонитрил-бутадиен-стирен), PC (поликарбонат), PP (полипропилен) или аналогичных материалов. Предпочтительно, используется смесь PC/ABS, в которой процент PC составляет приблизительно 65%, в частности в случае соединения пластинок путем лазерной сварки.

Пластинка 4 из мягкой пластмассы может быть выполнена из эластомера, такого как принадлежащие к ароматическим или алифатическим рядам термопластичные полиуретаны (TPU), силикон (SIK), полихлорвинил (PVC), или олефиновых или стирольных термопластичных эластомеров, таких как, например, SEBS (блок -сополимер стирола, этилена и бутилена с чередованием блоков). Жесткая и мягкая пластмассы подбираются таким образом, чтобы быть совместимыми для осуществления сварного или клеевого соединения.

Как показано на фиг.2 и 3, ячейка 70 имеет шестиугольную форму, образующую таким образом соту. Данная форма соты 70 позволяет рассредоточить ячейки 70 в виде сотовой конструкции в панели 1 и имеет таким образом в качестве преимущества возможность минимизировать площадь зон соединения 5 между ячейками 70. Таким образом, основная часть внешней поверхности панели 1 образована сотами 70, способными смягчить небольшие удары в городских условиях без повреждения ни панели 1, ни двери 2.

Для того чтобы сота 70 обладала мягкостью/соответствующей жесткостью, можно осуществить подбор следующих характеристик:

- жесткость и толщина мягкого материала, из которого выполнена пластинка 4;

- более или менее выпуклая форма ячейки 70;

- превышение по оси Y вершины ячейки 70 относительно жесткой зоны 5;

- ширина ячейки 70.

В данном последнем случае учитывается только самый меньший размер соты 70. Будет ли длина соты 10 равна или больше ширины, это не учитывается.

В случае ячейки, имеющей форму герметичного пузыря, как это показано на фиг.1, в дополнение к характеристикам материала и геометрической формы ячейки 7 необходимо учитывать сжатие воздуха. В этом случае для обеспечения эффективности необходимо, чтобы ячейка 7 имела максимально возможно закругленную форму (форму шара). Достаточно плоский овальный пузырь при деформации характеризуется небольшим повышением давления.

Как это показано на фиг.1 и 3, периферический край 4a пластинки 4, выполненной из мягкой пластмассы, выступает относительно периферического края 3а пластинки 3, выполненной из жесткой пластмассы, для образования мягкой кромки, опирающейся на внешний слой двери транспортного средства, что позволяет обеспечить герметичность между панелью 1 и дверью 2.

Кроме того, по периферии панели 1 пластинка 4, выполненная из мягкой пластмассы, герметично приваривается или приклеивается в точке 12 к пластинке 3, выполненной из жесткой пластмассы. На фиг.3 также изображено, что в зоне, в которой между двумя пластинками 3, 4 имеется определенный промежуток, пластинка 4, выполненная из мягкой пластмассы, содержит выпуклую поверхность, ориентированную наружу, которая немного выступает относительно оставшейся части панели 1.

Кроме того, как показано на фиг.3 (в соте 7), пластинка 3, выполненная из жесткой пластмассы, содержит выпуклую поверхность, ориентированную в направлении, противоположном направлению пластинки 4, выполненной из мягкой пластмассы. Кроме того, внутренняя сторона пластинки 3, выполненной из жесткой пластмассы, которая противоположна стороне, покрытой пластинкой 4, выполненной из мягкого материала, содержит ребра жесткости 30.

Данные ребра жесткости 30 усиливают жесткость панели и обеспечивают достаточную устойчивость к воздействию внешних усилий и ударов. Эти ребра 30 вытянуты от внутренней стороны панели на несколько миллиметров от листа, на котором размещена панель. Таким образом, если толщина панели составляет 2,5 мм, то толщина ребер 30 составляет немного меньше 2,5 мм.

Когда герметичное соединение 11 осуществлено способом сварки, такой как лазерная сварка, ребра 30 не присутствуют в зонах сварки. Действительно, во время осуществления такой сварки лазерный луч должен проходить сквозь пластинку, имеющую постоянную толщину, для обеспечения однородной сварки. Наличие ребра 30 могло бы привести к изменению светопроницаемости и, таким образом, температуры сварки, причем также предусматривается оставить свободной зону лазерной сварки. Однако для того, чтобы данное исключение ребра не привело к ослаблению панели, на жесткой панели выполняются углубления 34, в частности в зонах ячеек 70. Эти углубления 34 придают локальную жесткость панели 3.

Согласно предпочтительному варианту практического осуществления изобретения рядом с краем вырубки отверстий двери предусмотрено периферическое ребро 33, служащее в качестве опоры для герметичного соединения 14, которое располагается в верхней точке ребра 33.

Таким образом, после установки панели 10 на двери с отверстием периферическое соединение 14 контактирует с листом 2 и обеспечивает полную герметичность вокруг отверстия панели двери.

При таком расположении зон 70 отсутствуют прямые линии соединения в направлении длины или высоты панели 1, способные образовывать линии прогиба панели 1, 10.

В примере, изображенном на фиг.2 и 3, каждая сота 70 содержит воздушное отверстие 32, выполненное в жесткой пластинке 3.

Воздушное отверстие 32 выполнено в жесткой пластинке 3 на уровне каждой ячейки 70, причем воздушное отверстие рассчитано таким образом, чтобы не допустить выпуска воздуха в случае соударения или резкого воздействия на ячейку 70, но позволить при этом воздуху выходить или поступать внутрь во время изменения внутреннего давления в ячейке 70 в результате колебаний температуры.

Таким образом, воздушное отверстие 32 позволяет регулировать повышение давления воздуха в ячейке 70 в результате повышения температуры, когда транспортное средство остается под солнцем, и во время понижения, в частности, обусловленного холодом.

В данной ячейке 70 во время повышения температуры образуется повышенное давление, что приводит к возникновению очень большой опасности нарушения герметичности соединения 11 между жесткой 3 и мягкой 4 пластинками. Наличие воздушного отверстия 32 позволяет воздуху выходить для поддержания соответствующего давления в ячейке 70.

Во время понижения температуры также не допускается образование в ячейке 70 пониженного давления, способного привести к деформации данной ячейки 70. Пониженное давление, которое может образоваться в ячейке 70, таким образом компенсируется за счет поступления воздуха через воздушное отверстие 32.

Далее будет приведено более подробное описание изобретения со ссылкой на практическое осуществление панели согласно изобретению при помощи лазерной сварки.

Герметичное соединение 7 осуществлено при помощи лазерной сварки, причем в зонах сварки отсутствуют ребра 30. Действительно, во время осуществления такой сварки, как это показано на фиг.4, лазерный луч 10 должен пройти сквозь пластинку, имеющую постоянную толщину, для обеспечения однородной сварки. Наличие ребра 30 могло бы привести к изменению светопроницаемости и, таким образом, температуры сварки, причем также предусматривается оставить свободной зону лазерной сварки.

Жесткой пластмассой является ABS-сополимер (акрилонитрил-бутадиен-стирол) (ABS), химически совместимый с TPU, из которого выполнена мягкая пластинка, или также, предпочтительно, смесь PC(поликарбоната)/ABS, в которой процент РС составляет приблизительно 65%.

После размещения друг на друге пластинок 3, 4 и выпуклых зон каждой пластинки друг против друга осуществляется герметичное соединение 7 посредством лазерной сварки.

Таким образом, выбранный ABS имеет 100% пропускание лазерного луча, в то время как TPU для лазера является светонепроницаемым. На границе контакта двух материалов образуется нагревание, которое приводит к механическому соединению двух материалов. Данное соединение 7 является герметичным.

Предпочтительно, температура сварки подбирается в диапазоне от 200 до 300°C, скорость сварки выбирается в диапазоне от 10 до 50 мм/сек при мощности лазера 60-300 Вт.

Используется диодный лазер 10, длина волны которого составляет 800-1000 нм, контроль температуры осуществляется в закрытом контуре, вырабатываемая мощность таким образом регулируется. Предпочтительно, длина сварного шва составляет от 3 до 15 мм.

Мягкая пластмасса, используемая для осуществления мягкой пластинки 4 панели, находится снаружи и выбирается светонепроницаемой. Опора или жесткая пластинка 3 выполняется из прозрачного материала, позволяющего лазерному лучу 10 проходить сквозь него до светонепроницаемого материала. Таким образом, выбранный ABS имеет 100% пропускание лазерного луча, в то время как TPU является светонепроницаемым для лазера. На границе контакта двух материалов возникает нагревание, которое образует механическое соединение двух материалов. Данная связь является герметичной.

Таким образом, после прохождения прозрачной пластмассы 3 лазерный луч 10 вступает в контакт со светонепроницаемым материалом мягкой пластинки 4 и приводит к локальному нагреванию 11 упомянутого материала мягкой панели 4. Наложение друг на друга с прижатием двух пластинок 3, 4 позволяет обеспечить перемещение тепла на жесткую пластинку, а во время охлаждения, происходящего после прохождения луча 10, два материала скрепляются.

Таким образом, мягкая пластмасса 4 должна обладать нулевым пропусканием лазерного луча, она должна быть, таким образом, полностью светонепроницаемой.

Действительно, если бы имело место пропускание, то часть энергии, обеспечиваемой лазером 10, проходила бы сквозь мягкую пластинку 4 или нагревала ее центральную часть, а не только поверхность, что нарушило бы качество герметичного соединения между мягкой пластинкой 4 и жесткой пластинкой 3.

1. Пластмассовая защитная панель (1, 10), предназначенная для крепления на части кузова автотранспортного средства и содержащая пластинку, выполненную из жесткой пластмассы (3), и пластинку, выполненную из мягкой пластмассы (4); причем эти две пластинки (3, 4) контактируют друг с другом в зонах (5), окружающих, по меньшей мере, одну зону, в которой между этими двумя пластинками (3, 4) имеется определенный промежуток, отличающаяся тем, что каждая зона, в которой между пластинками имеется определенный промежуток, образует ячейку (7, 70), ограниченную герметичным соединением (11) между мягкой пластинкой (4) и жесткой пластинкой (3) и заполненную воздухом; причем герметичное соединение (11) осуществлено или сваркой, или приклеиванием таким образом, чтобы обеспечить механическую прочность, превышающую механическое напряжение, возникающее при повышении давления в ячейке (7) во время удара.

2. Защитная панель (10) по п.1, отличающаяся тем, что воздушное отверстие (32) выполнено в жесткой пластинке (3) на уровне каждой ячейки (70); причем данное воздушное отверстие (32) рассчитано таким образом, чтобы оно выпускало воздух в случае соударения или приложения резкого усилия к ячейке (70) и позволяло при этом выпускать или подавать воздух во время изменения внутреннего давления в ячейке (70) в результате колебаний температуры.

3. Защитная панель по любому из пп.1, 2, отличающаяся тем, что в зонах (5, 6), в которых между двумя пластинками (3, 4) имеется определенный промежуток, эти две пластинки (3, 4) сварены или склеены друг с другом.

4. Защитная панель (1, 10) по п.1, отличающаяся тем, что периферический край пластинки, выполненной из мягкой пластмассы (4), выступает относительно периферического края пластинки, выполненной из жесткой пластмассы (3), для образования мягкой кромки, предназначенной для того, чтобы опираться на упомянутую часть кузова транспортного средства.

5. Защитная панель по п.1, отличающаяся тем, что сторона пластинки, выполненной из жесткой пластмассы (3), которая противоположна стороне, покрытой пластинкой, выполненной из мягкого материала (4), содержит ребра жесткости (10).

6. Панель по п.1, отличающаяся тем, что мягкая пластмасса (3) имеет пропускание, составляющее от 0 до 10%.

7. Способ производства защитной панели из пластмассы, предназначенной для крепления на части кузова автотранспортного средства, содержащей пластинку, выполненную из жесткой пластмассы (2), и пластинку, выполненную из мягкой пластмассы (3); причем эти две пластинки контактируют друг с другом в зонах, окружающих зоны, в которых между этими двумя пластинками имеется определенный промежуток, содержащий этапы, на которых: изготавливают путем отливки две пластинки - одну из первой пластмассы для создания жесткой пластинки (2), а другую из второй пластмассы для создания мягкой пластинки (3), накладывают мягкую пластинку (3) на жесткую пластинку (2) таким образом, чтобы эти две пластинки (2, 3) контактировали друг с другом в зонах, окружающих зоны, в которых между ними имеется определенный промежуток; причем упомянутые зоны образуют ячейку (5), заполненную воздухом и ограниченную герметичным соединением (7), осуществленным посредством шва лазерной сварки или клеевого валика.

8. Способ по п.7, согласно которому герметичное соединение (7) обеспечивается путем приклеивания, отличающийся тем, что, кроме того, клеевые валики размещены с равномерным интервалом в контактирующих зонах для их удерживания вместе, причем клеевой валик также располагается по периферии пластинок.

9. Способ по п.7, отличающийся тем, что мягкая пластмасса является светонепроницаемой, а жесткая пластмасса - прозрачной; причем лазерный луч проходит сквозь прозрачный жесткий материал до светонепроницаемого мягкого материала и вызывает локальное нагревание упомянутого светонепроницаемого материала, в то время как наложение друг на друга путем прижатия двух пластинок (2, 3) позволяет обеспечить передачу тепловой энергии жесткой пластинке (2); причем во время охлаждения, происходящего после прохождения луча, два материала скрепляются.

10. Способ по п.7, отличающийся тем, что герметичное соединение (7) обеспечивается швом лазерной сварки шириной сварного шва герметичного механического соединения, составляющей 3-15 мм.

11. Способ по п.7, отличающийся тем, что герметичное соединение (7) обеспечивается швом лазерной сварки, причем лазерная сварка осуществляется для соединения мягкой (3) и жесткой (2) пластинок в зонах, в которых они контактируют по линиям сварки.

12. Способ по п.7, отличающийся тем, что две пластинки (2, 3) наложены друг против друга с достаточным прижатием в зоне сварки, причем, предпочтительно, применяется локальное давление, составляющее от 0,5 до 40 бар, причем как можно ближе к линии сварки.

13. Способ по п.7, отличающийся тем, что температура сварки подбирается в диапазоне от 200 до 300°C, скорость сварки выбирается в диапазоне от 10 до 50 мм/сек при мощности лазера 60-300 Вт; причем используемый диодный лазер (10) имеет длину волны приблизительно 800-1000 нм.

14. Способ по п.13, отличающийся тем, что контроль температуры осуществляется в замкнутом контуре, обеспечиваемая мощность таким образом регулируется.

15. Автотранспортное средство, содержащее, по меньшей мере, одну защитную панель (1, 14, 15) по любому из пп.1-9, закрепленную на части (2) кузова, которая подвержена ударам.