Пористый углеродный продукт и способ его получения

Иллюстрации

Показать всеИзобретение относится к получению пористых углеродных изделий и может быть использовано в электродах для топливных ячеек, суперконденсаторах и электрических аккумуляторах, в качестве адсорбентов и других областях. Заявленный способ получения пористого углеродного продукта включает изготовление монолитного шаблона из неорганического матричного материала, имеющего соединенные друг с другом поры, инфильтрирование пор шаблона, углеродом или веществом-предшественником углерода, образующим каркас сырца, содержащий углерод, окруженный матричным материалом, и кальцинирование каркаса сырца, с образованием пористого углеродного продукта. Шаблон получают осаждением ультрадисперсного порошка путем подачи в реакционную зону гидролизуемого или окисляемого исходного соединения матричного материала, где оно превращается в частицы матричного материала путем гидролиза или пиролиза, при этом частицы матричного материала являются агломерированными или агрегированными и образуют шаблон. Технический результат изобретения - создание материала с иерархической структурой пор более низкозатратным способом. 3 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу получения пористого углеродного материала, включающему следующие стадии:

(а) получение монолитного шаблона из неорганического матричного материала, имеющего соединенные друг с другом поры,

(b) инфильтрирование пор шаблона, углеродом или веществом-предшественником углерода, образуя каркас сырца, содержащий углерод, окруженный матричным материалом, и

(с) кальцинирование каркаса сырца, с образованием пористого углеродного продукта.

Изобретение далее относится к углеродному продукту, включающему пористый углерод, имеющему иерархическую структуру пор.

Более того, изобретение относится к матричному материалу для использования в качестве шаблона для получения формованного изделия из пористого углерода.

Монолитные формованные изделия из пористого углерода отличаются в отношении их механической прочности своей малой массой, высокой термической проводимостью и адсорбционной способностью, и они также имеют высокую химическую и термическую стойкость.

Пористый углерод используют в электродах для топливных ячеек, суперконденсаторах и электрических аккумуляторах (вторичных батареях), и в качестве адсорбента для жидкостей и газов, в качестве носителя для газов, в качестве материала-носителя в хроматографических применениях или каталитических процессах, и в качестве материала в машиностроении и медицинской технике.

Уровень техники

Для получения пористого углерода известно множество способов, которые приводят к различным свойствам, в частности в отношении пористости, распределению размеров пор и морфологии пор.

Так, в DE 20/2004006867 U1 описано получение пористого формованного изделия на основе углерода для использования в качестве носителя клеточных культур при помощи смеси из науглероживаемых пластмассовых частиц и частиц неорганического наполнителя (таких, как, например, соли), формованных в полузаконченную формованную деталь, и это затем науглероживают в неокислительной атмосфере. Это приводит к получению формованных изделий на углеродной основе, из которых частицы наполнителя являются вымытыми или выжженными так, что поры являются свободно открытыми.

Применение формованного изделия на углеродной основе для электродов, пригодных для многократного перезаряжания литий-ионных батарей, требует, однако, электродного материала, который находится в слоях, является литий-обратимым и перенаслаиваемым (интеркалируемым). При этом следует стремиться к времени зарядки батарей настолько малому, насколько это возможно. Было обнаружено, что "способность к быстрому заряжанию" реактивной поверхности электрода, которая является образованной его геометрической поверхностью и дополнительной поверхностью благодаря внутренней пористости, является ключевым параметром.

Особенно большими внутренними поверхностями обладают так называемые "углеродные аэрогели", которые получают путем пиролиза аэрогелей на основе органических соединений. Полученные из них электродные материалы проявляют, однако, из-за большой поверхности относительно высокую "потерю заряда", что, по существу, проявляется необратимой потерей в первой интеркаляции лития.

Более того, известны способы получения пористого углерода путем использования временной заготовки из пористого материала (так называемого "шаблона"). Такой способ описан в DE 2946688 A1, из которого также известен способ получения углеродного продукта в соответствии с вышеприведенным типом. В данном случае углерод осаждают в порах "шаблона" из неорганического матричного материала, который имеет площадь поверхности по меньшей мере в 1 м2/г. В качестве пригодных матричных материалов для шаблона указаны гель из SiO2, пористое стекло, оксид алюминия или другие пористые жаропрочные оксиды. Матричный материал имеет пористость по меньшей мере в 40% и средний размер пор, варьирующийся от 3 нм до 2 мкм.

Отложение углерода происходит в порах шаблона путем использования полимеризуемого органического материала, который вводят в качестве жидкости или газа, и который затем полимеризуют внутри пор и науглероживают. После полимеризации и науглероживания неорганический матричный материал шаблона удаляют, например, путем растворения в NaOH или фтороводородной кислоте.

Это дает формованное изделие на углеродной основе, которое имеет структуру пор, которая приблизительно соответствует распределению материала в шаблоне.

Для хорошей "способности к быстрому заряжанию" простой доступ к внутренним поверхностям также является критическим. Следовательно, так называемая "иерархическая пористость" оказывается преимущественной. Большие поверхности можно создать при помощи пор нанометрового диапазона. Для увеличения доступности этих пор в идеальном случае их соединяют непрерывной макропористой транспортной системой.

Углеродный монолит с такой иерархической структурой макропор и мезопор в соответствии с вышеуказанным типом описан в US 2005/0169829 A1. Макропоры имеют размер пор в диапазоне от 0,05 мкм до 100 мкм, предпочтительно в диапазоне от 0,8 мкм до 10 мкм, и мезопоры имеют размер пор в диапазоне от 1,8 нм до 50 нм, предпочтительно в диапазоне от 5 до 30 нм. Толщина стенок структуры скелета углеродного монолита находится в диапазоне от 100 нм до 20 мкм.

Для получения иерархической структуры пор изготавливают шаблон из SiO2. С этой целью дисперсию шариков диоксида кремния с диаметром от 100 нм до 10 мкм и полимеризуемого соединения вносят в форму, в которой ее нагревают, так, что путем полимеризации получается пористый силикагель, который после удаления избыточной жидкости высушивают и полностью полимеризуют.

Поры полученного таким образом шаблона из SiO2 затем импрегнируют веществом-предшественником углерода, вещество-предшественник углерода науглероживают и затем шаблон из SiO2 удаляют путем растворения в NaOH или в HF.

Получение известного шаблона из SiO2 требует больших затрат времени и материалов, что является неприемлемым, в особенности, для изделий массового производства таких, как, например, вторичных батарей, которые зависят от малых производственных затрат.

Техническое обоснование

Задачей изобретения является создание способа, который делает возможным низкозатратное получение продукта из пористого углерода.

Далее, задачей изобретения является создание продукта, изготовленного из пористого углерода, имеющего иерархическую структуру пор и предназначенного для использования в электроде литий-ионной батареи с высокой способностью к быстрому заряжанию.

Далее, задачей изобретения является создание матричного материала для использования в качестве шаблона.

По отношению к способу эта задача, вытекающая из способа вышеуказанного типа в соответствии с изобретением, решается путем получения шаблона способом осаждения сажи, в котором гидролизуемое или окисляемое исходное соединение матричного материала подают в реакционную зону, где оно превращается в частицы матричного материала путем гидролиза или пиролиза, при этом частицы матричного материала являются агломерированными или агрегированными, и формованными в шаблон.

По способу в соответствии с изобретением получение шаблона включает способ осаждения сажи. Здесь жидкое или газообразное исходное соединение подвергают химической реакции (гидролизу или пиролизу) и осаждают из газовой фазы в качестве твердого компонента на поверхность отложения. Реакционная зона представляет собой, например, пламя горелки или световую дугу (плазму). При помощи таких способов плазменного или CVD-отложения, известных под названиями, например, OVD-, VAD-, MCVD-, PCVD или FCVD-способов, в промышленных масштабах производят синтетическое кварцевое стекло, оксид олова, нитрид титана и другие синтетические материалы.

При этом для пригодности осажденного матричного материала для получения шаблона важным является то, чтобы матричный материал попадал на поверхность отложения, которая может окружать, например, сосуд, стержень, пластину или фильтр, в виде пористой "копоти" (далее называемой здесь "сажей"). Это обеспечивается тем, что температура поверхность отложения поддерживается настолько низкой, что предотвращается плотное спекание осажденного матричного материала. В качестве промежуточного продукта образуется так называемая "сажа" или "сажевый пепел". Проводимый способ, по сравнению со способом получения по "пути золь-гель", представляет собой низкозатратный способ, который делает возможным благоприятное по затратам получение формованного изделия на углеродной основе в промышленном масштабе.

При этом оказалось преимущественным то, что при помощи способа осаждения сажи получается анизотропное распределение массы матричного материала с иерархической структурой пор.

При помощи осаждения из газовой фазы в реакционной зоне образуются первичные частицы матричного материала с размером частиц в нанометровом диапазоне, которые собираются по своему ходу к поверхности отложения, и остаются на поверхности отложения в форме более или менее сферических агломератов или агрегатов, которые далее будут именоваться "вторичными частицами". В зависимости от их места возникновения в реакционной зоне и их пути к поверхности отложения вторичные частицы состоят из различного числа первичных частиц и, следовательно, проявляют широкое распределение размеров частиц. Внутри вторичных частиц - между первичными частицами - находятся в особенности малые пустоты и поры нанометрового диапазона, так называемые мезопоры, в то время как между отдельными вторичными частицами образуются большие пустоты или поры.

При использовании такого матричного материала для получения шаблона внутренние поверхности пор и пустот покрываются при инфильтрировании углеродсодержащего исходного соединения так, что заданная шаблоном структура пор более или менее точно переносится на продукт на углеродной основе, который, следовательно, имеет соответствующую матричному материалу иерархическую структуру с олигомодальным распределением размеров пор.

При помощи способа осаждения сажи можно получить матричный материал в форме сажевого порошка, который затем перерабатывают в промежуточные продукты или шаблон при помощи способа грануляции, прессования, шликерного литья или спекания. Предпочтительно, способ осаждения сажи включает, однако, послойное осаждение частиц матричного материала на подвижный относительно реакционной зоны носитель с образованием сажевого изделия.

Полученное таким образом монолитное сажевое изделие - или часть такового - используют напрямую в качестве шаблона, в котором монолитной структуре способствует инфильтрация в соответствии со стадией способа (b). Послойное осаждение частиц матричного материала вносит вклад в анизотропное распределение масс в конечном матричном материале. Поэтому полученное при помощи послойного осаждения частиц матричного материала сажевое изделие неминуемо имеет структуру слоя, в которой плотность между отдельными слоями и плотность внутри слоев матричного материала является различной. Структура слоев сажевого изделия, соответственно и шаблона, полученного из такового, оказывается в углеродном продукте и отличается пластиноподобной или хлопьевидной морфологией.

В этой связи оказалось особенно полезным, когда при образовании полого цилиндрического сажевого изделия частицы матричного материала осаждают на внутренней поверхности вращающегося вокруг своей продольной оси вытянутого цилиндрического носителя.

Этот способ газофазного осаждения, в общем, является известным в качестве "OVD-способа" (Outside Vapor Deposition, внешнее паровое осаждение). При этом частицы матричного материала осаждаются на внутренней поверхности вращающегося вокруг своей продольной оси цилиндрического носителя так, что получается "спиралевидное наматывание" осажденного слоя частиц матричного материала.

Таким образом, полученное слоистое анизотропное распределение масс шаблона придает полученному из него углеродному продукту таким же образом оформленную структуру слоя. В результате этой морфологии легко происходит разделение между слоями, так, что углеродный продукт в этом случае образуется в форме изогнутых хлопьев (или пластинок), причем каждая пластинка содержит один слой и, как правило, множество слоев. Этот углеродный продукт является пригодным, например, в качестве исходного материала для получения электрода для литий-ионных батарей, причем он отличается высокой способностью к быстрому заряжанию благодаря своей иерархической структуре пор.

Преимущественно, осаждают сажевые слои со средней толщиной в диапазоне от 10 мкм до 200 мкм, предпочтительно, в диапазоне от 30 мкм до 100 мкм.

Толщины слоев менее 10 мкм могут привести к низкой механической прочности сажевого изделия. При слоях сажи с толщиной более 200 мкм становится крайне трудно инфильтрировать их равномерным образом.

Было показано, что полезным является, когда получают шаблон со средней относительной плотностью в диапазоне от 10% до 25%, предпочтительно менее чем 20% теоретической удельной плотности матричного материала.

Чем ниже плотность шаблона, тем ниже потери матричного материала и усилие, требуемое для удаления такового. При средних плотностях шаблона, меньших, чем 10%, достигается меньшая механическая прочность, делая использование шаблона затруднительным. Плотность пористого шаблона можно регулировать, например, при помощи температуры поверхности способа осаждения сажи или при помощи давления и/или температуры во время формования мелкодисперсного матричного материала в шаблон.

По предпочтительному варианту способа в соответствии с изобретением неорганический матричный материал удаляют после кальцинирования согласно стадии способа (с).

При этом неорганический матричный материал служит исключительно в качестве механически и термически стабильного каркаса для осаждения и кальцинирования вещества-предшественника углерода. Получающийся углеродный продукт является, по существу, свободным от матричного материала так, что поверхностная зона, ранее занятая матричным материалом, является также свободно доступной. Углеродный продукт, таким образом, обладает большим потенциалом в применениях, где имеет значение также и большая площадь поверхности.

В альтернативном, равным образом предпочтительном варианте способа, который более конкретно является направленным на изготовление из углеродного продукта электрода для литий-ионной батареи, предусмотрено, что матричный материал представляет собой окислительное соединение, и что углеродный продукт и по меньшей мере часть матричного материала можно использовать в качестве исходного материала для изготовления электрода.

При коротких замыканиях в литий-ионных батареях могут происходить крайне экзотермичные реакции и взрывное возгорание аккумуляторов. Часть матричного материала из окислительного соединения может снизить эту опасность, так как она дополнительно стабилизирует электроды. Это подтвердилось, так как углеродный продукт разделяется на мелкодисперсный углерод из пористых частиц.

Углеродный продукт образуется в способе в соответствии с изобретением, как правило, в виде монолита или с пластинчато-, или хлопьевидной морфологией, и может быть легко разделен на более мелкие частицы. Полученные после разделения сажевого изделия частицы, обладающие присущей шаблону иерархической структурой пор, можно далее переработать в формованные изделия или слои при помощи обычного пастового или шликерного способа.

Матричный материал представляет собой, например, SiO2.

Синтетический SiO2 является относительно малозатратным в производстве в промышленном масштабе при помощи способа осаждения сажи при использовании недорогих исходных соединений. Шаблон из SiO2 выдерживает высокие температуры во время кальцинирования. Верхний температурный предел определяется началом реакции SiO2 с углеродом с образованием SiC (при примерно 1000°С). Удаление матричного материала в форме синтетического SiO2 осуществляется согласно стадии способа (с) при помощи химического растворения.

Дальнейшая переработка шаблона, полученного в соответствии со стадией способа (а), является основанной на приемах, известных из уровня техники.

Например, дальнейшая обработка шаблона может оказаться преимущественной, так как внутренняя поверхность несет на себе функциональные группы. В случае шаблона из SiO2 предлагается, например, функционализация с использованием силанов для гидрофобизации, силоксанов, силазанов или других органических материалов. Далее термическая обработка шаблона из SiO2 в комбинации с алюминий-содержащим покрытием для превращения в алюмосиликатные цеолиты ведет к увеличению свободной поверхности перед инфильтрированием в соответствии со стадией способа (b).

Инфильтрирование пор шаблона углеродом или веществом-предшественником углерода происходит путем использования текучих (жидких или газообразных) исходных соединений. В качестве графитовых веществ-предшественников углерода подходят для работы, например, растворы мезофазной смолы или нафтола. Часто используют неграфитовые вещества-предшественники углерода такие, как сахароза, фруктоза или глюкоза. Соответствующие соединения инфильтрируют в растворенной форме в шаблон. Пригодными растворителями для указанных графитовых веществ-предшественников являются, например, хлороформ и тетрагидрофуран (THF); при этом указанные неграфитовые вещества-предшественники являются водорастворимыми.

Инфильтрирование веществ-предшественников в шаблон основано на способах, известных из уровня техники, в частности указаны погружение, прокачивание и прокручивание.

Кальцинирование каркаса сырца осуществляют в соответствии со стадией способа (с) при высокой температуре под обескислороженным газом или под вакуумом.

Удаление неорганического материала осуществляют в соответствии со стадией способа (d) при помощи химической солюбилизации. В случае матричного материала из SiO2 можно в качестве растворителя указать, в частности, кислоты (такие, как фтороводородная кислота) или основания (такие, как гидроксид натрия).

После удаления матричного материала полученное таким образом содержащее поры формованное изделие промывают и высушивают, и подвергают возможной дальнейшей обработке для дальнейшего изготовления основного материала. При этом, в частности, указывают кальцинирование под вакуумом при высоких температурах вплоть до 3000°С для дальнейшей графитизации или кальцинирование в окислительной атмосфере при температурах вплоть до примерно 400°С для селективного окисления активных неграфитовых центров внутри монолита.

По отношению к углеродному продукту вышеуказанная цель, вытекающая из углеродного продукта вышеуказанного типа в соответствии с изобретением, решается таким образом, что он наличествует в форме пористых углеродных хлопьев.

Такие углеродные хлопья подпадают по их получению под "способ шаблона", когда шаблон получают при помощи послойного осаждения сажи с использованием способа в соответствии с изобретением. Полученные таким образом углеродные хлопья или пластины имеют слоистую морфологию и включают углеродный слой, но, как правило, множество отдельных углеродных слоев. Каждый углеродный слой состоит из пористой углеродной структуры.

Углеродные хлопья в соответствии с изобретением состоят из пористого углерода с иерархической структурой пор, которая формируется благодаря их получению путем осаждения из газовой фазы, как уже более подробно было описано выше на основе способа в соответствии с изобретением.

Они являются в особенности пригодными для изготовления электродов перезаряжаемых литий-ионных батарей с высокой способностью к быстрому заряжанию. Электрод присутствует здесь в форме слоя из углеродных частиц. На участках контакта между отдельными дискретными частицами возникает переходное сопротивление, которое при старении может увеличиваться. Этот недостаток не проявляется в углеродных хлопьях в соответствии с изобретением. Так как они не являются состоящими из дискретных отдельных перемещаемых частиц, а являются состоящими из углеродного каркаса или множества непрерывных углеродных каркасов.

Углеродный скелет является пригодным для покрывания наночастицами и, следовательно, может быть использован также в качестве электродного материала аккумулятора, также как и для вышеуказанных применений.

Предпочтительно, углеродные хлопья имеют слоистую структуру со средней толщиной слоя в диапазоне от 10 мкм до 200 мкм, предпочтительно в диапазоне от 30 мкм до 100 мкм.

Слоистая структура углеродных хлопьев отражает слоистое анизотропное распределение масс шаблона из SiO2. Толщины слоя менее 10 мкм могут приводить к низкой механической прочности углеродных хлопьев. Углеродные хлопья, имеющие толщину более 200 мкм, являются все более негомогенными по своей толщине.

При использовании углеродных хлопьев для получения электродного слоя литий-ионных аккумуляторов толщина слоя углеродных волокон в идеальном случае составляет порядка величины толщины электродного слоя. Таким образом, переходное сопротивление между более мелкими дискретными углеродными частицами можно снизить или избежать его.

Для получения такого электродного слоя углеродные хлопья диспергируют в жидкости и далее перерабатывают при помощи известных методов в слой пористого углерода.

По отношению к использованию в качестве шаблона для получения продукта из пористого углерода, вышеуказанная цель достигается в соответствии с изобретением тем, что для этой цели используют сажевое изделие с SiO2.

Синтетический SiO2 является относительно малозатратным в производстве в промышленном масштабе с использованием недорогих исходных материалов при помощи способа осаждения сажи. Сажевые изделия из синтетического SiO2 отличаются хорошей термической стойкостью и анизотропным распределением пор, что немедленно делает их пригодными для использования в качестве шаблона.

Вариант осуществления

В дальнейшем изобретение будет пояснено более подробно при помощи варианта осуществления и прилагаемого чертежа. По отдельности показано:

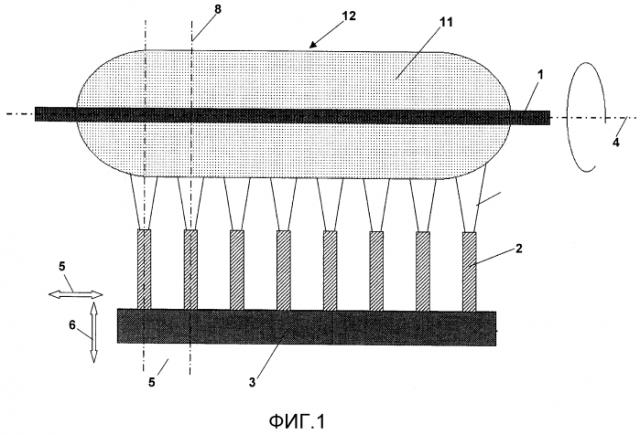

на фигуре 1 - устройство для получения сажевого изделия из SiO2 в схематическом изображении,

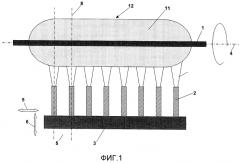

на фигуре 2 - компьютерное томографическое изображение сажевого изделия в виде по направлению продольной оси сажевого изделия,

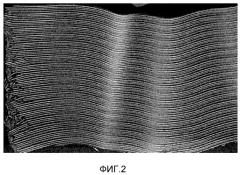

на фигуре 3 - REM-изображение шаблона в форме сажевого изделия из SiO2 с иерархической структурой пор,

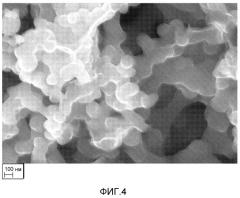

на фигуре 4 - REM-изображение сажевого изделия из SiO2 с 10-кратным увеличением по отношению к фигуре 3,

на фигуре 5 - REM-изображение углеродного продукта, полученного при использовании сажевого изделия в соответствии с фигурой 3, и

на фигуре 6 - диаграмма распределения размера пор углеродного изделия в соответствии с фигурой 5, определенная при помощи ртутной порометрии.

Устройство, показанное на фигуре 1, используют для получения сажевого изделия из SiO2. По длине несущей трубы 1 из оксида алюминия расположено множество гидролизных горелок 2 в ряд. Гидролизные горелки 2 являются смонтированными на цельном огнеупорном брусе для горелок 3 и являются перемещаемыми параллельно к продольной оси несущей трубы 1 между двумя стационарными по отношению к продольной оси 4 точками перегиба и от нее, и перпендикулярно таковой, как показано направлениями стрелок 5 и 6. Горелка 2 состоит из кварцевого стекла; расстояние между ними составляет 15 см.

Каждая из гидролизных горелок 2 снабжена пламенем горелки 7, связанным с основным направлением продвижения 8, идущим перпендикулярно продольной оси 4 несущей трубы 1. При помощи гидролизной горелки 2 частицы SiO2 осаждают на поверхности цилиндра вращающейся вокруг своей продольной оси 4 несущей трубы 1 так, что послойно получается заготовка 11 с внешним диаметром в 400 мм. Отдельные слои SiO2-сажи имеют среднюю толщину в 50 мкм.

В каждую из гидролизных горелок подают горючие газы - кислород и водород так же, как и SiCl4 в качестве исходного материала для образования частиц SiO2. Огнеупорный брус для горелок 3 здесь перемещается туда и обратно с амплитудой в два расстояния горелок (более 30 см). В течение процесса осаждения поверхность заготовки 12 имеет среднюю температуру примерно в 1200°С.

После завершения процесса осаждения получают трубу из пористого SiO2-сажи (сажевую трубу) с длиной в 3 м, внешним диаметром в 400 мм и внутренним диаметром в 50 мм. Температуру при построении сажевого изделия поддерживают относительно низкой, так что материал из SiO2-сажи имеет малую среднюю плотность в 22% (считая на кварцевое стекло, 2,21 г/см3).

Сажевую трубу подвергают исследованию при помощи компьютерной томографии (СТ-исследованию). При этом сажевую трубу облучают рентгеновскими лучами по ее длине. Полученные таким образом изображения дают количественную и качественную информацию о распределении массы SiO2 и интенсивности, и гомогенности аксиальной и радиальной структуры слоев сажевой трубы.

На фигуре 2 показано соответствующее СТ-изображение. По этому способу получения изображений области с относительно высокой плотностью проявляются как яркие области поверхности. На основании значительной разницы в яркости взаимно параллельно расположенные слои с толщиной слоя около 50 мкм являются ясно видимыми.

На REM-изображениях сажевого изделия в соответствии с фигурами 3 и 4 видна структура каркаса со множеством взаимно соединенных пор и пустот различных размеров. Из фигуры 4 в особенности ясно, что структура каркаса является состоящей из сферических и взаимно вкрапленных вторичных частиц из SiO2. Таковые формируют хрупкую поверхность с трещинами, которая является пересеченной большими каналообразными пустотами. Измерение внутренней удельной поверхности методом БЭТ (DIN ISO 9277, май 2003 г.) дает значения около 20 м2/г.

Сажевое изделие используют в качестве шаблона для получения пористого углерода. Для этой цели сажевое изделие вводят в ванну с раствором мезофазной смолы в THF. Импрегнированный материал затем высушивают. Эти стадии импрегнирования и высушивания повторяют до тех пор, пока не останется сколько-нибудь заметного свободного объема пор.

Полученный таким образом каркас сырца из сажевого изделия и высушенных слоев смолы кальцинируют путем нагревания в азоте. Он образует каркасообразную композитную структуру, состоящую из кварцевого стекла и углерода, которая имеет удельную площадь поверхности (по БЭТ) примерно в 100 м2/г. Увеличение площади поверхности по сравнению с сажевым изделием из SiO2, вероятно, вызвано тонкой структурой расположения углерода.

Удаление матричного материала из SiO2 осуществляют путем введения импрегнированного сажевого изделия в ванну с фтороводородной кислотой. После стравливания каркаса из SiO2 таким образом полученное формованное изделие из пористого углерода промывают и высушивают, и подвергают дальнейшему кальцинированию в вакууме при температуре около 2500°С до дальнейшей графитизации.

Полученный таким образом углеродный продукт имеет графитоподобное, слоеобразное строение и состоит из множества слоев пластинообразных или хлопьевидных структур, которые являются изогнутыми и легко разрушаемыми. Отдельные бумагоподобные слои, которые имеют среднюю толщину примерно в 50 мкм, обусловлены исходной слоистой структурой сажевого изделия из SiO2.

На REM-изображении фигуры 5 показана структура пор полученного формованного изделия из пористого углерода. На таковой показаны негативные отпечатки исходных сферических вторичных частиц SiO2, и в остальном она напоминает структуру пор шаблона. В особенности, она отличается иерархической структурой пор, со множеством относительно крупных поровых каналов (макропор), которые проникают в остальную хрупкую структуру поверхности с трещинами. Измерение удельной площади внутренней поверхности по способу БЭТ дает показания около 200 м2/г или примерно в два раза больше удельной площади поверхности композитного изделия из углерода и кварцевого стекла.

На диаграмме на фигуре 6 показано распределение размеров пор пористого углерода. На левой ординате нанесен кумулятивный объем пор Vc в [см3/г], а на правой ординате - относительный объем пор Vr в [%] против диаметра пор D в [нм]. Следует отметить, что показанные результаты измерений были получены при помощи ртутной порометрии. Способ основан на внедрении несмачивающей жидкости, ртути, в пористую систему под давлением. Этот способ способен дать надежные данные по распределению размеров пор, объему пор, кажущейся и истинной плотности в диапазоне от макропор до больших мезопор, но не для пор в нанометровом диапазоне.

Можно видеть, что пористый углерод отличается широким распределением размеров пор, варьирующимся от 5 нм до 100000 нм, и имеет максимум размера пор при 400 нм. Полученная рассчитанная удельная площадь поверхности составляет примерно 27 м2/г. Отклонение в значении, определенном по методу БЭТ примерно в 200 м2/г, можно объяснить тем, что поры нанометрового диапазона, которые составляют наибольшую часть всей внутренней поверхности, невозможно измерить при помощи таких измерений.

Этот углеродный продукт используют в качестве исходного материала для изготовления электрода перезаряжаемых литий-ионных батарей. Для этой цели его измельчают и в виде дисперсии далее перерабатывают в электрод с использованием обычных способов. Пластиноподобная или хлопьевидная морфология частиц и широкое распределение размеров их пор так же, как и их иерархическая структура пор, остаются неизменными. Это является условием для способности к быстрому заряжанию литий-ионной батареи.

1. Способ получения пористого углеродного продукта, включающий следующие стадии:(a) получение монолитного шаблона из неорганического матричного материала, имеющего соединенные друг с другом поры,(b) инфильтрирование пор шаблона, углеродом или веществом-предшественником углерода, образуя каркас сырца, содержащий углерод, окруженный матричным материалом, и(c) кальцинирование каркаса сырца с образованием пористого углеродного продукта,(d) удаление указанного неорганического матричного материала после кальцинирования,отличающийся тем, что получение шаблона включает способ осаждения ультрадисперсного порошка, в котором гидролизуемое или окисляемое исходное соединение указанного неорганического матричного материала подают в реакционную зону, где оно превращается в частицы матричного материала путем гидролиза или пиролиза, при этом частицы матричного материала являются агломерированными или агрегированными, и формованными в шаблон.

2. Способ по п.1, отличающийся тем, что при помощи способа осаждения ультрадисперсного порошка получают анизотропное распределение массы матричного материала с иерархической структурой пор.

3. Способ по п.1, отличающийся тем, что способ осаждения ультрадисперсного порошка включает послойное осаждение частиц матричного материала на подвижный относительно реакционной зоны носитель с образованием основы из ультрадисперсного порошка.

4. Способ по п.3, отличающийся тем, что частицы матричного материала осаждают на внутренней поверхности вращающегося вокруг своей продольной оси вытянутого цилиндрического носителя с образованием полой цилиндрической основы из ультрадисперсного порошка.

5. Способ по п.3, отличающийся тем, что осаждают слои из ультрадисперсного порошка со средней толщиной в диапазоне от 10 мкм до 200 мкм, предпочтительно в диапазоне от 30 мкм до 100 мкм.

6. Способ по любому одному из пп1-5, отличающийся тем, что углеродный продукт образуется в форме пористых углеродных хлопьев.

7. Способ по любому одному из пп.1-5, отличающийся тем, что получают шаблон со средней относительной плотностью в диапазоне от 10% до 25%, предпочтительно менее чем 20% теоретической удельной плотности матричного материала.

8. Способ по одному из пп.1-5, отличающийся тем, что матричный материал представляет собой оксидное соединение, и что углеродный продукт и, по меньшей мере, часть матричного материала можно использовать в качестве исходного материала для изготовления электрода для литий-ионных батарей.

9. Способ по любому одному из пп.1-5, отличающийся тем, что углеродный продукт разделяют на мелкодисперсный углерод из пористых частиц.

10. Способ по любому одному из пп.1-5, отличающийся тем, что матричный материал представляет собой SiO2.

11. Углеродный продукт, содержащий пористый углерод, который имеет иерархическую структуру пор, отличающийся тем, что он получен способом по любому из пп.1-10 и что он имеет форму пористых углеродных хлопьев, причем указанные углеродные хлопья имеют слоистую структуру со средней толщиной слоя в диапазоне от 10 мкм до 200 мкм.

12. Углеродный продукт по п.11, отличающийся тем, что углеродные хлопья имеют слоистую структуру со средней толщиной слоя в диапазоне от 30 мкм до 100 мкм.

13. Применение основы из ультрадисперсного порошка SiО2 в качестве шаблона для получения продукта из пористого углерода.