Способ изготовления тонкостенных изделий из композиционного материала с градиентными по толщине свойствами

Иллюстрации

Показать всеИзобретение относится к области композиционных материалов с углерод-карбидокремниевой матрицей, предназначенных для работы в условиях высокого теплового нагружения и одностороннего воздействия окислительной среды с высоким окислительным потенциалом. Способ изготовления тонкостенных изделий из композиционного материала с градиентными по его толщине свойствами включает формирование каркаса слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон, уплотнение его углеродсодержащим матричным материалом с получением заготовки с изменяющейся от защитных слоев к несущим слоям материала будущего изделия открытой пористостью, заполнение открытых пор материала заготовки дисперсным углеродом и ее силицирование. При формировании каркаса между защитными и несущими слоями прокладывают слой графитовой фольги или пограничные 1-2 слоя пропитывают суспензией на основе нанодисперсных частиц углерода. Уплотнение каркаса углеродсодержащим матричным материалом производят следующим образом: вначале каркас частично насыщают вакуумным изотермическим методом пироуглеродом или карбидом кремния до их содержания соответственно 6-10% и 8-15% от веса каркаса из углеродных волокон и 3,6-6,0% и 4,8-9,0% от веса каркаса из карбидокремниевых волокон, каркас пропитывают керамообразующим полимером являющимся прекурсором карбида или нитрида кремния, и формуют пластиковую заготовку. Проводят термообработку заготовки при 1300-1500°С и атмосферном давлении в среде аргона или особо чистого азота, после чего заготовку насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала. В качестве дисперсного углерода при заполнении открытых пор полученной заготовки используют нанодисперсный углерод или смесь нанодисперсного углерода с мелкодисперсным углеродом с размером частиц не более 3-5 мкм, а силицирование осуществляют паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт. ст. и температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов, с последующим нагревом и выдержкой при 1650-1750°С в течение 1-2-х часов. Технический результат изобретения - обеспечение возможности изготовления тонкостенных изделий без необходимости применения операции механической обработки. 4 з.п. ф-лы, 1 табл., 17 пр.

Реферат

Изобретение относится к области композиционных материалов с углерод-карбидокремниевой матрицей, предназначенных для работы в условиях высокого теплового нагружения и одностороннего воздействия окислительной среды с высоким окислительным потенциалом.

Известен способ изготовления изделий из силицированного углеродного композиционного материала (УКМ), включающий изготовление каркаса из углеродного волокна, уплотнение его пироуглеродом, механическую обработку полученной заготовки из УКМ и ее силицирование. При этом заготовку из УКМ изготавливают из двух углеродных слоев, один из которых - основной - содержит углерод с пониженной реакционной способностью к жидкому кремнию, а другой - поверхностный - с предельно высокой активностью - 100% [пат. РФ 2058964, кл. С04В 35/52,1992 г.].

Недостатком способа является то, что в нем либо операции формирования каркаса и уплотнения его углеродом повторяются дважды, что приводит, с одной стороны, к усложнению технологии изготовления, с другой стороны, - к снижению адгезионной связи между слоями изделия, либо в качестве армирующего наполнителя в слоях используются существенно отличающиеся по КЛТР углеродные волокна, что приводит к расслоению материала изделия. Кроме того, и в том и в другом случае из-за дефицита углерода со стороны рабочей поверхности изделия и наличия здесь сравнительно больших пор последние не могут быть полностью заполнены карбидом кремния и либо заполняются несвязанным кремнием, что приводит к излишнему охрупчиванию и снижению термостойкости материала, либо остаются недозаполненными (при удалении несвязанного кремния путем повышения температуры до 2000°С и выдержке в течение 1 часа), что делает рабочую поверхность проницаемой для окислителя, который проникает к основному несущему слою материала изделия.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из композиционного материала с градиентными свойствами по их толщине, включающий формирование каркаса из термостойких углеродных и/или карбидокремниевых волокон и уплотнение его углеродным матричным материалом с получением заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия, доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования [пат. РФ №2194683, кл. С04В 35/573, 2002]. В соответствии с указанным способом заготовку из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала изделия, изготавливают путем уплотнения каркаса пироуглеродом термоградиентным методом с переменной скоростью движения зоны пиролиза (Примечание: проведение перед уплотнением пироуглеродом термоградиентным способом в предпочтительных вариантах выполнения способа частичного уплотнения каркаса пироуглеродом вакуумным изотермическим методом или пропитки коксообразующим связующим с последующей карбонизацией само по себе не решает задачу получения заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала изделия), перед силицированием открытые поры материала заполняют мелкодисперсным углеродом (а не нанодисперсным углеродом, как в заявляемом способе), а силицирование осуществляют жидкофазным методом путем пропитки расплавом кремния.

Данный способ позволяет в какой-то степени упростить технологию изготовления изделий с переменным по толщине содержанием карбида кремния, а также в какой-то степени снизить содержание в материале свободного кремния.

Недостатком способа является невозможность изготовления тонкостенных изделий без применения операции их механической обработки и с существенно отличающимися, но в то же время сохраняющими высокий уровень свойствами по их толщине, в частности с высоким содержанием карбида кремния со стороны защитных слоев материала изделия и очень низким - со стороны несущих слоев. Обусловлено это невозможностью получения в тонкостенной заготовке, предназначенной под силицирование, высокого градиента величины открытой пористости, а также невозможностью заполнения кремнием ультратонких пор (если таковые сформировать в материале заготовки) при использовании жидкофазного метода силицирования (расплав кремния не проникает в поры размером менее 3 мкм).

Задачей изобретения является обеспечение возможности изготовления тонкостенных изделий без необходимости применения операции механической обработки с существенно отличающимися по их толщине свойствами при сохранении их высокого уровня.

Указанная задача решается за счет того, что в известном способе, включающем формирование каркаса слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон, уплотнение его углеродсодержащим матричным материалом с получением заготовки с изменяющейся от защитных слоев к несущим слоям материала будущего изделия открытой пористостью, заполнение открытых пор материала заготовки дисперсным углеродом и ее силицирование, в соответствии с заявляемым техническим решением при формировании каркаса между защитными и несущими слоями прокладывают слой графитовой фольги или пограничные 1-2 слоя пропитывают суспензией на основе нанодисперсных частиц углерода, уплотнение каркаса углеродсодержащим матричным материалом производят следующим образом: вначале каркас частично насыщают вакуумным изотермическим методом пироуглеродом или карбидом кремния до их содержания соответственно 6-10% и 8-15% от веса каркаса из углеродных волокон и 3,6-6,0 и 4,8-9,0 от веса каркаса из карбидокремниевых волокон, затем каркас пропитывают керамообразующим полимером, являющимся прекурсором карбида или нитрида кремния, формуют пластиковую заготовку, термообрабатывают ее при 1300-1500°С, атмосферном давлении в среде аргона или особо чистого азота, после чего заготовку насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала, в качестве дисперсного углерода при заполнении открытых пор полученной заготовки используют нанодисперсный углерод или смесь нанодисперсного углерода с мелкодисперсным углеродом с размером частиц не более 3-5 мкм, а силицирование осуществляют паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт. ст. и температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов, с последующим нагревом и выдержкой при 1650-1750°С в течение 1-2 часов.

Кроме того, в качестве термостойких углеродных и карбидокремниевых волокон используют волокна с КЛТР, близким к КЛТР компонентов материала матрицы.

Кроме того, пропитку заготовки керамообразующим полимером производят 2 раза, чередуя ее с отверждением и термообработкой полимера.

Кроме того, заполнение открытых пор материала заготовки перед ее силицированием нанодисперсным углеродом производят за счет выращивания в порах наноуглерода путем пропитки заготовки раствором предкатализатора и обработки в среде метана при 800-850°С в течение 8-12 часов с возможным повтором указанной процедуры.

Кроме того, капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°С с изотермическими выдержками.

Прокладывание (при формировании каркаса) между защитными и несущими слоями графитовой фольги или пропитка одного-двух пограничных слоев суспензией на основе нанодисперсных частиц углерода позволяет создать дополнительные условия для получения углеродсодержащей основы для силицирования с изменяющейся от защитных слоев к несущим слоям материала открытой пористостью.

Использование в качестве термостойких углеродных и/или карбидокремниевых волокон (в предпочтительном варианте выполнения способа) волокон с КЛТР, близким к КЛТР компонентов материала матрицы, позволяет придать изделиям из композиционного материала герметичность под избыточным давлением, следствием чего является меньшая способность материала к окислению, т.к. оно протекает только с поверхности, а не во всем объеме материала.

Уплотнение каркаса углеродсодержащим матричным материалом в соответствии с заявляемой последовательностью позволяет:

а) получить тонкостенную заготовку с требуемой формой и размерами;

б) сформировать на основе керамообразующих полимеров наноструктурный карбид или нитрид кремния;

в) получить материал с открытой пористостью, уменьшающейся от его защитных слоев к несущим слоям;

г) обеспечить защиту армирующих волокон от негативного влияния кремния на стадии силицирования.

Обусловлено это следующим.

Частичное уплотнение каркаса вакуумным изотермическим методом пироуглеродом или карбидом кремния до их содержания соответственно 8-15 и 6-10% от веса каркаса из углеродных волокон и 4,8-9,0% от веса каркаса из карбидокремниевых волокон позволяет:

- в какой-то степени обеспечить защиту армирующих волокон от негативного влияния кремния;

- в какой-то степени уплотнить графитовую фольгу или ультрапористую массу из нанодисперсных частиц углерода;

- сохранить способность каркаса к упрессовке на стадии формования пластиковой заготовки.

При содержании пироуглерода или карбида кремния меньше заявляемого предела не обеспечивается надежная защита армирующих волокон от негативного влияния кремния.

При их содержании выше верхнего из заявляемых пределов настолько увеличивается жесткость каркаса, что он теряет способность упрессовываться при формовании пластиковой заготовки.

Пропитка каркаса керамообразующим полимером, являющимся прекурсором карбида или нитрида кремния, формование пластиковой заготовки с последующей термообработкой при 1300-1500°С, атмосферном давлении в среде аргона или особо чистого азота позволяет:

- придать тонкостенной заготовке требуемую форму и размеры;

- создать дополнительную защиту армирующих волокон от негативного влияния кремния;

- сформировать матричный материал на основе карбида или нитрида кремния и тем самым обеспечить в какой-то степени защиту армирующих волокон от окисления при работе в окислительной среде;

- получить в результате пиролиза керамообразующих полимеров наноструктурные SiC или Si3N4.

При температуре ниже 1300°С не завершается процесс кристаллизации SiC или Si3N4. При температуре выше 1500°С необоснованно удлиняется процесс.

При проведении термообработки в вакууме (а не при атмосферном давлении) уменьшается выход керамики из полимера (прежде всего это относится к полисилазановым полимерам).

Насыщение заготовки пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала (в совокупности с наличием в толще материала более плотной прослойки) позволяет:

- придать заготовке открытую пористость, уменьшающуюся от защитных слоев к несущим слоям материала, и тем самым ограничить количество вводимого в открытые поры материала дисперсного углерода в его несущих слоях и обеспечить введение сравнительно большого количества дисперсного углерода в открытые поры материала защитных слоев;

- предохранить армирующие волокна несущего слоя материала от негативного влияния кремния;

- придать несущему слою повышенную стойкость к тепловому удару за счет наличия в матрице (конечного материала) углерода.

При насыщении заготовки до открытой пористости выше 12% повышается содержание SiC и снижается содержание углеродной матрицы в материале несущих слоев, что приводит к снижению его стойкости к тепловому удару.

При насыщении заготовки до открытой пористости ниже 6% несколько снижается открытая пористость материала защитных слоев, следствием чего является снижение содержания SiC в материале. Кроме того, снижается содержание SiC в несущих слоях материала до неприемлемого (с точки зрения окислительной стойкости материала) уровня.

Повторное проведение (в предпочтительном варианте выполнения способа) пропитки заготовки керамообразующим полимером, чередующейся с отверждением и термообработкой полимера, позволяет повысить проявление вышеуказанных эффектов.

Использование в качестве дисперсного углерода (при заполнении открытых пор полученной заготовки) нанодисперсного углерода или смеси нанодисперсного углерода с мелкодисперсным углеродом с размером частиц не более 3-5 мкм позволяет:

а) перевести достаточно крупные поры в мелкие, ограничив тем самым количество кремния, входящего в каждую отдельную пору, а значи, уменьшив негативное влияние кремния на армирующие волокна;

б) заполнить открытые поры высокоактивным к кремнию углеродом, создав тем самым предпосылки для их (кремния и углерода) карбидизации при более низких температурах;

в) получить в результате карбидизации кремния и углерода наноструктурированный карбид кремния.

Осуществление процедуры заполнения открытых пор материала заготовки перед ее силицированием (в предпочтительном варианте выполнения способа) нанодисперсным углеродом за счет выращивания в порах наноуглерода путем пропитки заготовки раствором предкатализатора и обработки в среде метана при 800-850°С в течение 8-12 часов с возможным повтором указанной процедуры позволяет наиболее полно заполнить открытые поры материала, т.к. имеется возможность заполнения даже сравнительно мелких пор, куда суспензии наночастиц может не удасться проникнуть.

Осуществление силицирования заготовки паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт. ст. и температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов, позволяет заполнить кремнием сколь угодно мелкие поры материала, в том числе и наноразмерные.

Проведение (в предпочтительном варианте выполнения способа) капиллярной конденсации паров кремния при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур позволяет начать заполнение кремнием с наиболее мелких пор и закончить более крупными и тем самым увеличить содержание в материале (прежде всего защитных слоев) карбида кремния.

Осуществление последующего нагрева и выдержки заготовки при 1650-1750°С в течение одного-двух часов при температуре заготовки, равной или на 1-20 градусов превышающей температуру паров кремния, позволяет перевести большую часть кремния в карбид кремния за счет карбидизации нано- и мелкодисперсных частиц углерода и при этом не допустить вхождения кремния в открытые поры материала, а также роста наноструктурных SiC или Si3N4, образующихся при пиролизе поликарбосиланового или полисилазанового полимера (которое происходит при превышении 1750°С и увеличении длительности свыше двух часов).

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность изготовить тонкостенное изделие с приданием ему требуемых формы и размеров на стадии формования пластика, а также способность придать материалу изделия достаточно резко отличающиеся свойства по его толщине при высокой степени реализации прочностных свойств армирующего наполнителя как в несущих, так и в защитных слоях материала и длительном их сохранении в процессе эксплуатации изделия (за счет надежной защиты от окисления), а также при достаточно высокой стойкости к тепловому удару как защитных, так и несущих слоев материала.

Благодаря новому свойству решается поставленная задача, а именно: исключается необходимость в механической обработке тонкостенных изделий, а самое главное - повышается эффективность работы изделий в условиях высокого теплового нагружения, двухстороннего воздействия окислительной среды с максимальным окислительным потенциалом с одной из поверхностей; в том числе и тех, что предназначены для работы в условиях перепада давления по их толщине.

Способ осуществляют следующим образом.

Формируют каркас слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон. При этом при его формировании между защитными и несущими слоями будущего изделия прокладывают слой графитовой фольги или пограничные 1-2 слоя пропитывают суспензией на основе нанодисперсных частиц углерода.

В предпочтительном варианте выполнения способа в качестве термостойких углеродных и карбидокремниевых волокон используют волокна с КЛТР, близким к КЛТР компонентов материала матрицы.

Затем производят уплотнение каркаса углеродсодержащим матричным материалом, осуществляя это следующим образом: вначале каркас частично насыщают вакуумным изотермическим методом пироуглеродом или карбидом кремния до их содержания соответственно 8-15% и 6-10% от веса каркаса из углеродных волокон, 3,6-6,0% и 4,8-9,0% от веса каркаса из карбидокремниевых волокон, затем каркас пропитывают керамообразующим полимером, являющимся прекурсором карбида или нитрида кремния, формуют пластиковую заготовку, после этого заготовку термообрабатывают при 1300-1500°С, атмосферном давлении в среде аргона или особо чистого азота (в предпочтительном варианте выполнения способа пропитку заготовки керамообразующим полимером производят 2 раза, чередуя ее с отверждением и термообработкой полимера), после чего заготовку насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала.

В результате уплотнения каркаса углеродсодержащим матричным материалом получают заготовку с изменяющейся от защитных слоев к несущим слоям материала будущего изделия открытой пористостью.

Затем заполняют открытые поры материала заготовки дисперсным углеродом. При этом в качестве дисперсного углерода используют нанодисперсный углерод или смесь нанодисперсного углерода с мелкодисперсным углеродом с размером частиц не более 3-5 мкм.

В предпочтительном варианте выполнения способа заполнение открытых пор материала заготовки перед ее силицированием нанодисперсным углеродом производят за счет выращивания в порах наноуглерода путем пропитки заготовки раствором предкатализатора и обработки в среде метана при 800-850°С в течение 8-12 часов с возможным повтором указанной процедуры.

После этого проводят силицирование заготовки паро-жидкофазным методом. При этом первоначальный массоперенос кремния в поры материала осуществляют путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт. ст. и температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов, а последующий нагрев и выдержку проводят при 1650-1750°С в течение одного-двух часов.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливали пластины размером 120×150×5-8 мм.

Примеры 1, 1а

На основе ткани марки УТ-900, наработанной из углеродных волокон марки УКН, сформировали каркас тканепрошивной структуры толщиной 8 мм. При его формировании в средине по его толщине проложили графитовую фольгу марки Гиграфойл плотностью ~1,1 г/см3 (пример 1) или один слой ткани пропитали суспензией нанодисперсного углерода (пример 1а).

Затем каркас частично насытили пироуглеродом до его содержания 9,3% от веса каркаса вакуумным изотермическим методом при температуре 970°С, давлении 27 мм рт. ст. в течение 40 часов.

После этого каркас пропитали поликарбосилановым связующим, а именно раствором полидиметилполикарбосилана в толуоле условной вязкостью 80 сек, подсушили на воздухе под вытяжной вентиляцией. Затем произвели формование пластиковой заготовки при температуре 220°С в течение 40 часов.

Полученную пластиковую заготовку термообработали при 1400°С, атмосферном давлении в среде аргона.

После этого заготовку с одной из ее сторон (со стороны несущих слоев материала будущего материала) насытили пироуглеродом вакуумным изотермическим методом до открытой пористости материала 6,8%. При этом открытая пористость материала со стороны противоположной поверхности составила 41,3% (Примечание: открытую пористость определяли на образцах, вырезанных из пластин, стачивая образец до исследуемого материала).

Такой результат был получен при насыщении пироуглеродом, проведенном по режиму: температура - 1020°С, давление в реакторе - 27 мм рт. ст., выдержка в течение 60 часов. При этом со стороны одной из поверхностей (со стороны защитных слоев материала) доступ углеродсодержащего газа был исключен (для этого заготовку в виде пластины установили в углубление графитовой пластины).

Затем открытые поры полученной заготовки заполнили смесью нанодисперсного и мелкодисперсного углерода с размером частиц 0,5-5 мкм, в качестве которых использовали соответственно углеродные нанотрубки (УНТ) и технический углерод (сажу). Заполнение пор произвели путем пропитки суспензией указанных частиц в 1%-ном водном растворе поливинилового спирта (ПВС) под воздействием перепада давления по толщине заготовки, равного 1 атм, и с наложением на суспензию ультразвука. После этого заготовку сушили до удаления воды. В результате получили заготовку, в которой крупные и средние по размерам поры со стороны защитных слоев материала оказались заполненными нано- и мелкодисперсными частицами углерода, формирующими его развитую тонкопористую структуру; при этом значение открытой пористости материала практически не изменилось (определено на образце-свидетеле). Со стороны несущих слоев материала изделия также произошло заполнение открытых пор, но, естественно, в меньшем количестве.

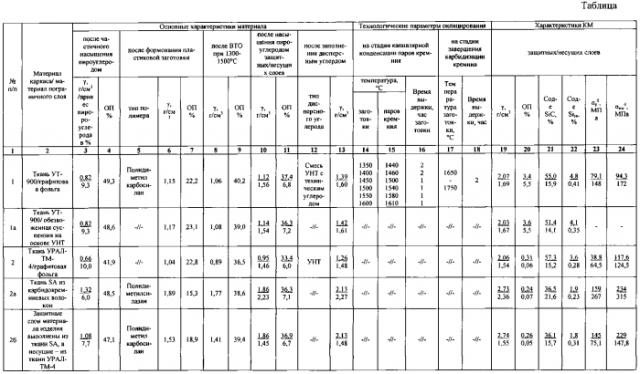

Затем произвели силицирование полученной заготовки паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров. Технологические параметры процесса паро-жидкофазного силицирования приведены в таблице.

Здесь же приведены основные свойства материала на переделах его изготовления.

Примеры 2, 2а

Изделие изготавливали аналогично примеру 1 с тем существенным отличием, что в качестве армирующего наполнителя использовали углеродную ткань марки УРАЛ-ТМ-4 (пример 2), волокна которой имеют КЛТР, близкий к КЛТР компонентов углерод-карбидокремниевой или углерод-нитридкремниевой матрицы, или ткань марки SA (пример 2а), карбидокремниевые волокна которой также имеют КЛТР, близкий к КЛТР компонентов указанных типов матриц.

Пример 3

Пластину изготовили аналогично примеру 1 с тем существенным отличием, что каркас на основе ткани УТ-900 частично насытили карбидом кремния до его содержания 13,3% вакуумным изотермическим методом по режиму:

- температура - 850°С;

- рабочий газ - метилсилан;

- давление в реакторе - 0,5-1,0 мм рт. ст.

- время насыщения - 75 часов.

Остальные примеры конкретного выполнения способа (примеры 4-15), в том числе вышерассмотренные, приведены в таблице, где примеры 1, 1а, 2, 2а, 3, 4, 7, 9, 11, 12 соответствуют заявляемым пределам, а примеры 5, 6, 8, 10, 13-15 выходят за заявляемые пределы.

Из таблицы видно:

1. Изготовление изделий в полном соответствии с заявляемым способом и заявляемыми пределами (примеры 1, 1а, 2, 2а, 3, 4, 7, 9, 11, 12) позволяет получить материал изделия с достаточно высоким содержанием карбидокремниевой матрицы и сравнительно низким содержанием свободного кремния в его защитных слоях и сравнительно низким содержанием карбида кремния в его несущих слоях; при этом при сравнительно высокой (для материала с высоким содержанием сравнительно хрупкой матрицы) прочности материала защитных слоев он имеет существенно более низкую прочность, чем материал несущих слоев.

2. Использование в каркасе углеродной ткани УРАЛ-ТМ-4 (примеры 2,7), КЛТР которой близок к КЛТР компонентов углерод-карбидокремниевой матрицы, позволяет получить материал с очень низкой открытой пористостью (т.е. обладающий низкой проницаемостью); при этом он имеет сравнительно низкие прочностные характеристики.

3. Проведение после ВТО повторной пропитки полидиметилкарбосиланом с последующей ВТО позволяет дополнительно увеличить содержание SiC в материале защитных слоев и при этом сохранить высокий уровень его прочностных характеристик (сравни пример 7 с примером 3).

4. Изготовление изделий с отклонением от заявляемых пределов приводит либо к снижению прочностных характеристик материала защитных слоев из-за некоторой деградации свойств армирующего наполнителя (пример 5 - при содержании пироуглерода в каркасе ниже нижнего предела), либо к существенному снижению содержания SiC, увеличению содержания свободного кремния в материале защитных слоев и снижению прочностных характеристик (пример 6 - при содержании пироуглерода в каркасе выше верхнего предела), либо к существенному снижению содержания SiC в материале защитных слоев [пример 8 - при открытой пористости материала несущих слоев (перед операцией силицирования заготовки) ниже нижнего из заявляемых пределов], либо к существенному уменьшению разницы по содержанию карбида кремния в защитных и несущих слоях материала, следствием чего является сравнительно высокая плотность в целом материала [пример 10 - при открытой пористости материала несущих слоев (перед операцией силицирования) выше верхнего из заявляемых пределов], либо к существенному снижению содержания SiC, а также к снижению уровня прочностных характеристик материала защитных слоев [примеры 13, 15 - при температуре на заготовке (на стадии капиллярной конденсации паров кремния) соответственно ниже и выше заявляемых пределов; пример 14 - при разнице температур между температурой паров кремния и силицируемой заготовки, не соответствующей заявляемой зависимости].

1. Способ изготовления тонкостенных изделий из композиционного материала с градиентными по его толщине свойствами, включающий формирование каркаса слоистой или слоисто-прошивной структуры из термостойких углеродных и/или карбидокремниевых волокон, уплотнение его углеродсодержащим матричным материалом с получением заготовки с изменяющейся от защитных слоев к несущим слоям материала будущего изделия открытой пористостью, заполнение открытых пор материала заготовки дисперсным углеродом и ее силицирование, отличающийся тем, что при формировании каркаса между защитными и несущими слоями прокладывают слой графитовой фольги или пограничные 1-2 слоя пропитывают суспензией на основе нанодисперсных частиц углерода, уплотнение каркаса углеродсодержащим матричным материалом производят следующим образом: вначале каркас частично насыщают вакуумным изотермическим методом пироуглеродом или карбидом кремния до их содержания соответственно 6-10% и 8-15% от веса каркаса из углеродных волокон и 3,6-6,0% и 4,8-9,0% от веса каркаса из карбидокремниевых волокон, затем каркас пропитывают керамообразующим полимером, являющимся прекурсором карбида или нитрида кремния, формуют пластиковую заготовку, термообрабатывают ее при 1300-1500°С, атмосферном давлении в среде аргона или особо чистого азота, после чего заготовку насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала, в качестве дисперсного углерода при заполнении открытых пор полученной заготовки используют нанодисперсный углерод или смесь нанодисперсного углерода с мелкодисперсным углеродом с размером частиц не более 3-5 мкм, а силицирование осуществляют паро-жидкофазным методом при первоначальном массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1600°С, давлении в реакторе не более 27 мм рт. ст. и температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов, с последующим нагревом и выдержкой при 1650-1750°С в течение 1-2 часов.

2. Способ по п. 1, отличающийся тем, что в качестве термостойких углеродных и карбидокремниевых волокон используют волокна с КЛТР, близким к КЛТР компонентов материала матрицы.

3. Способ по п. 1, отличающийся тем, что пропитку заготовки керамообразующим полимером производят 2 раза, чередуя ее с отверждением и термообработкой полимера.

4. Способ по п. 1, отличающийся тем, что заполнение открытых пор материала заготовки перед ее силицированием нанодисперсным углеродом производят за счет выращивания в порах наноуглерода путем пропитки заготовки раствором предкатализатора и обработки в среде метана при 800-850°С в течение 8-12 часов с возможным повтором указанной процедуры.

5. Способ по п. 1, отличающийся тем, что капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°С с изотермическими выдержками.