Способ изготовления герметичных изделий из углерод-карбидокремниевого материала

Иллюстрации

Показать всеИзобретение относится к области углерод-карбидокремниевых композиционных материалов (УККМ), предназначенных для работы в условиях высокого теплового нагружения и окислительной среды, и может быть использовано при создании ракетно-космической техники, где к изделиям предъявляется требование по герметичности под избыточным давлением. Способ изготовления герметичных изделий из УККМ включает изготовление заготовки из пористого углеродсодержащего материала, компоненты которого имеют близкий КЛТР, и ее силицирование паро-жидкофазным методом при температуре 1700-1850°C. Для силицирования берут заготовку из углерод-углеродного композиционного материала (УУКМ) на основе углеродного волокнистого каркаса и углеродной матрицы, имеющего плотность 75-80% от максимально возможной для данного типа материала, а силицирование проводят в 2 этапа, чередуя его с введением в поры материала углерода. На 1-м этапе силицирования кремний вводят в поры материала заготовки в количестве 50-70% от содержания углеродной матрицы, осуществляя это в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки, с последующим нагревом заготовки до 1750-1800°C и охлаждением при температуре, превышающей температуру паров кремния. После завершения 1-го этапа силицирования в порах образовавшегося УККМ формируют углерод в виде ультра и/или нанодисперсных частиц, а затем проводят окончательное силицирование, осуществляя первоначальный массоперенос кремния в поры материала заготовки аналогично 1-му этапу. Техническим результатом изобретения является получение герметичного изделия из УККМ с высоким содержанием стойкой к окислению карбидокремниевой матрицы, упрочненной лишь незначительно карбидизовавшимися углеродными волокнами. 2 з.п. ф-лы, 1 табл., 17 пр.

Реферат

Изобретение относится к области углерод-карбидокремниевых композиционных материалов (УККМ), предназначенных для работы в условиях высокого теплового нагружения и окислительной среды, и может быть использовано при создании ракетно-космической техники, где к изделиям предъявляется требование по герметичности под избыточным давлением.

Известен способ изготовления изделий из УККМ, включающий изготовление пористой заготовки из углеродсодержащего материала и ее силицирование парофазным методом [пат. РФ №1834839, 1993 г.].

Способ не обеспечивает возможность изготовления герметичных изделий из УККМ.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеродсодержащего материала, компоненты которого имеют близкий клтр, и ее силицирование паро-жидкофазным методом путем нагрева, выдержки при температуре 1700-1850°C и охлаждения в парах кремния [пат. РФ №2480433, 2013 г.]. В соответствии с ним заполнение открытых пор образовавшегося после выдержки в парах кремния при 1700-1850°C УККМ свободным кремнием происходит на стадии охлаждения заготовки в парах кремния за счет их конденсации в порах материала.

Способ позволяет изготавливать герметичные изделия из УККМ.

Недостатком способа является то, что изготовленные в соответствии с ним герметичные изделия из УККМ невозможно использовать при высоком тепловом и механическом нагружении в условиях высокого окислительного потенциала рабочей среды, что обусловлено сравнительно низким содержанием в нем карбидокремниевой матрицы и сравнительно большим размером открытых пор, заполненных свободным кремнием, из которых он вытекает и выпотевает при высоких температурах.

Задачей изобретения является обеспечение возможности использования герметичных изделий из УККМ при высоком тепловом и механическом нагружений в условиях высокого окислительного потенциала рабочей среды.

Поставленная задача решается за счет того, что в способе изготовления герметичных изделий из УККМ, включающем изготовление заготовки из пористого углеродсодержащего материала, компоненты которого имеют близкий клтр, и ее силицирование паро-жидкофазным методом путем нагрева, выдержки при температуре 1700-1850°C и охлаждения в парах кремния, в соответствий с заявляемым техническим решением для силицирования берут заготовку из углерод-углеродного композиционного материала (УУКМ) на основе углеродного волокнистого каркаса и углеродной матрицы, имеющего плотность 75-80% от максимально возможной для данного типа материала, а силицирование проводят в 2 этапа, чередуя его с введением в поры материала углерода; при этом на 1-м этапе силицирования кремний вводят в поры материала заготовки в количестве 50-70% от массы углеродной матрицы, осуществляя это в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки, с последующим нагревом заготовки до 1750-1800°C и охлаждением при температуре, превышающей температуру паров кремния, после завершения 1-го этапа силицирования в порах образовавшегося УККМ формируют углерод в виде ультра и/или нанодисперсных частиц, а затем проводят окончательное силицирование, осуществляя первоначальный массоперенос кремния в поры материала заготовки аналогично 1-му этапу.

Взятие для силицирования заготовки из УУКМ (на основе углеродного волокнистого каркаса и углеродной матрицы), имеющего плотность 75-80% от максимально возможной плотности для данного типа материала, создает предпосылки, с одной стороны, для упрощения процедуры введения в его поры кремния и тем самым перевода большей части углеродной матрицы в карбидокремниевую матрицу, с другой стороны, в какой-то степени для защиты углеродных волокон от карбидизации (в большей степени - при проведении силицирования в "мягких" условиях, и в меньшей степени - при проведении в "жестких" условиях по температуре и количеству вводимого в поры материала заготовки кремния), что позволяет сохранить их высокую прочность.

Проведение силицирования в 2 этапа создает предпосылки для его осуществления на 1-м этапе в "мягких" условиях.

Чередование силицирования с введением в поры материала углерода позволяет перевести еще часть углерода и кремния в карбид кремния и тем самым увеличить его содержание в УККМ.

Введение на 1-ом этапе силицирования в поры УУКМ (имеющего плотность 75-80% от максимально возможной плотности для данного типа материала) кремния в количестве 50-70% от массы углеродной матрицы и осуществление это в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки, позволяет, с одной стороны, уменьшить отрицательное влияние кремния на углеродные волокна (за счет сравнительно низкой температуры, а также за счет защиты их от воздействия кремния углеродной матрицей и сравнительно малого количества вводимого в поры материала кремния, достаточного лишь для переработки в SiC лишь ее части), с другой стороны, заполнить кремнием мельчайшие поры углеродной матрицы и тем самым создать условия для переработки большей ее части в SiC.

Осуществление процедуры введения кремния в поры УУКМ на 1-м этапе силицирования (в предпочтительном варианте выполнения способа) при ступенчатом подъеме температуры с 1300 до 1500°C позволяет свести к минимуму отрицательное влияние кремния на углеродные волокна, а также обеспечить постепенное заполнение пор, начиная с самых мелких, создавая тем самым условия для более эффективной переработки углеродной матрицы в карбидокремниевую.

При температуре заготовки менее 1300°C возникает вероятность поверхностной конденсации паров кремния, следствием чего является блокирование устьев транспортных пор.

При температуре заготовки более 1500°C из-за возросшей химической активности кремния увеличивается вероятность карбидизации углеродных волокон.

При плотности УУКМ менее 75% от максимально возможной плотности для данного типа материала и/или введении кремния в поры материала в количестве более 70% от массы углеродной матрицы существенно возрастает вероятность карбидизации углеродных волокон.

При плотности УУКМ более 80% от максимально возможной плотности для данного типа материала и/или введении кремния в поры материала в количестве менее 50% от массы углеродной матрицы существенно снижается содержание карбидокремниевой матрицы в УККМ.

Осуществление на 1-м этапе силицирования (после введения в поры УУКМ кремния) последующего нагрева до 1750-1800°C при температуре, превышающей температуру паров кремния, позволяет, с одной стороны, исключить дополнительное вхождение в поры материала кремния, и тем самым уменьшить его отрицательное влияние (которое было бы очень существенным из-за высокой температуры, при которой существенно возрастает химическая активность кремния) на углеродные волокна, с другой стороны, позволяет увеличить количество перерабатываемой в карбид кремния углеродной матрицы, что сопровождается к тому же вскрытием части закрытых пор УККМ, а значит, увеличением количества углерода, вводимого в поры УККМ после завершения 1-го этапа силицирования.

При температуре ниже 1750°C не завершается процесс карбидизации кремния.

При температуре выше 1800°C увеличивается степень карбидизации углеродных волокон.

Осуществление на 1-м этапе силицирования охлаждения заготовки при температуре, превышающей температуру паров кремния, позволяет исключить их конденсацию в порах УККМ и тем самым предотвратить закрытие открытых пор, а, значит, обеспечить возможность их заполнения углеродом.

Формирование (после завершения 1-го этапа силицирования) в порах образовавшегося УККМ углерода в виде ультра- и/или нанодисперсных частиц позволяет перевести открытые поры крупных размеров в существенно более мелкие, оставив их тем не менее открытыми, а значит, доступными парам кремния.

Проведение (после формирования в порах УККМ углерода в форме ультра- и/или наночастиц) процесса окончательного силицирования создает предпосылки для перевода углеродных частиц в карбид кремния.

Осуществление (при проведении окончательного силицирования) первоначального массопереноса кремния в поры материала заготовки аналогично 1-му этапу силицирования, а именно: в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки, позволяет ввести кремний в сколь угодно мелкие поры, а значит, в поры УККМ, образовавшиеся после заполнения открытых пор УККМ ультра- и/или наноразмерными частицами углерода, и тем самым перевести последние в SiC.

Осуществление первоначального массопереноса кремния в поры материала на 2-ом этапе силицирования (в предпочтительном варианте выполнения способа) при ступенчатом подъеме температуры с 1300 до 1500°C позволяет обеспечить постепенное заполнение пор, начиная с самых мелких, создавая условия для более эффективной переработки углеродных частиц в карбидокремниевые.

При температуре заготовки менее 1300°C возникает вероятность поверхностной конденсации паров кремния, следствием чего является блокирование устьев транспортных пор.

При температуре заготовки более 1500°C из-за возрастания скорости конденсации паров кремния возникает вероятность преимущественной конденсации паров кремния в поверхностных слоях материала.

Охлаждение заготовки в парах кремния позволяет ввести кремний в мельчайшие поры материала, если таковые к тому времени еще остались, и получить тем самым УККМ, не имеющий открытых пор.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность получить УККМ со сравнительно высоким содержанием стойкой к окислению карбидокремниевой матрицы, упрочненной нанодисперсным карбидом кремния лишь незначительно карбидизовавшимися углеродными волокнами, с открытыми порами ультра- и наноразмеров, заполненных свободным кремнием (достаточно равномерно распределенным по объему материала), в котором он будет удерживаться капиллярными силами даже при нагреве до высоких температур.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается возможность использования герметичных изделий из УККМ при высоком тепловом и механическом нагружении в условиях высокого окислительного потенциала рабочей среды.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеродсодержащего материала, компоненты которого имеют близкий клтр. Затем заготовку силицируют паро-жидкофазным методом. При этом для силицирования берут заготовку из УУКМ на основе углеродного волокнистого каркаса и углеродной матрицы, имеющего плотность 75-80% от максимально возможной плотности для данного типа материала, а силицирование проводят в 2 этапа, чередуя его с введением в поры материала углерода. Причем осуществляют это в следующей последовательности.

На 1-м этапе силицирования кремний вводят в поры указанного выше УУКМ в количестве 50-70% от массы углеродной матрицы. Осуществляют это в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки. В таких условиях в окрестности силицируемой заготовки возникает состояние пересыщенных паров кремния, что приводит к их конденсации непосредственно в порах материала.

В предпочтительном варианте выполнения способа осуществляют ступенчатый нагрев с 1300 до 1500°C; что позволяет начать заполнение пор с мельчайших и закончить более крупными.

В зависимости от конкретного распределения размера пор в материале заготовки и требуемого количества кремния, вводимого в поры материала, выбирают конкретные технологические параметры процесса (температуру на заготовке, перепад температур между парами кремния и заготовкой, время выдержки при конкретных температурах).

Затем производят нагрев заготовки до 1750 - 1800°C при температуре, превышающей температуру паров кремния.

Это позволяет исключить конденсацию паров кремния в порах материала в интервале температур 1500-1800°C.

При этом происходит завершение карбидизации введенного в поры материала (в интервале температур 1300-1500°C) кремния. Это сопровождается также частичным вскрытием закрытых пор УУКМ.

Затем производят охлаждение заготовки при температуре, превышающей температуру паров кремния. Это позволяет исключить конденсацию паров кремния в порах УККМ на стадии охлаждения заготовки и тем самым исключить заполнение открытых пор кремнием (в том числе тех, что были вскрыты в период нагрева заготовки с 1500 до 1750-1800°C).

Затем в порах образовавшегося (в результате 1-го этапа силицирования) УККМ формируют углерод в виде ультра- и/или нанодисперсных частиц. Это сопровождается уменьшением размера пор.

Затем проводят окончательное силицирование заготовки. При этом первоначальный массоперенос кремния в поры материала заготовки осуществляют аналогично 1-му этапу, а именно: в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки. В таких условиях в окрестности силицируемой заготовки возникает состояние пересыщенных паров кремния, что приводит к их конденсации непосредственно в порах материала. В предпочтительном варианте выполнения способа осуществляют ступенчатый нагрев с 1300 до 1500°C, что позволяет начать заполнение пор с мельчайших и закончить более крупными.

Затем проводят нагрев заготовки до 1700-1850°C в парах кремния. В этот период завершается карбидизация частиц углерода.

Затем охлаждают заготовку в парах кремния. Охлаждение сопровождается конденсацией паров кремния в открытых порах материала, если таковые еще остались.

Ниже приведены примеры конкретного выполнения способа.

Пример 1

Одним из известных способов изготовили заготовку из УУКМ на основе ткане-прошивного каркаса из ткани марки УРАЛ-ТМ-4 и коксопироуглеродной матрицы (в этом материале компоненты имеют близкий клтр). УУКМ заготовки имел плотность 1,08 г/см3 и открытую пористость 26,4% (что составляет 80% от максимально возможной для этого типа материала, а именно: 80% от 1,35 г/см3). Заготовку подвергли 1-ому этапу силицирования. Введение кремния в поры УУКМ осуществили при ступенчатом подъеме температуры с 1300 до 1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки.

В конкретном случае в поры материала ввели кремний в количестве, составляющем 50% от массы углеродной матрицы.

Введение кремния в указанном количестве произведено по заранее выбранным технологическим параметрам, а именно: выбранным в ходе проведения специально прерванных процессов. В конкретном случае введение кремния в количестве 50% от массы углеродной матрицы осуществлено при следующих технологических параметрах:

- разница между температурой паров кремния и силицируемой заготовкой при нагреве заготовки с 1300 до 1500°C - 150 град/час;

- время выдержки при 1300, 1350, 1400, 1450, 1500°C соответственно 1 ч, 2,5 ч, 3 ч, 2 ч и 0,5 ч.

Затем произвели нагрев заготовки до 1800°C и охлаждение при температуре, превышающей температуру паров кремния.

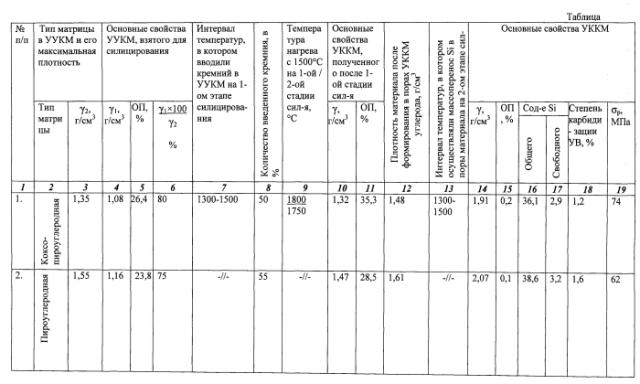

Основные свойства полученного при этом УККМ приведены в таблице.

Затем в порах полученного УККМ сформировали углерод в виде ультра- и нанодисперсных частиц. В конкретном случае формирование частиц углерода в порах материала осуществили путем пропитки заготовки суспензией углеродных нанотрубок с размерами ⌀40-50 нм и длиной 1300-2400 нм (1,3-2,4 мкм) в 1%-м водном растворе поливинилового спирта с последующей сушкой для удаления воды.

Затем провели окончательное силицирование заготовки. При этом первоначальный массоперенос кремния в поры материала заготовки осуществили при ступенчатом подъеме температуры с 1300 до 1500°C.

Затем провели нагрев заготовки до 1700°C и 2-часовую выдержку при 1700-1750°C в парах кремния для завершения карбидизации частиц углерода.

Затем провели охлаждение заготовки в парах кремния, что сопровождалось их конденсацией в открытых порах материала, если таковые еще остались к этому времени.

Основные свойства полученного при этом УККМ приведены в таблице.

Пример 2

Одним из известных способов изготовили заготовку из УУКМ на основе ткане-прошивного каркаса из ткани марки УРАЛ-ТМ-4 и пироуглеродной матрицы (в этом материале компоненты имеют близкий клтр). УУКМ заготовки имел плотность 1,16 г/см3 и открытую пористость 23,8% (что составляет 75% от максимально возможной для этого типа материала, а именно: 75% от 1,55 г/см3). Заготовку подвергли 1-му этапу силицирования. Введение кремния в поры УУКМ в количестве 55% от массы углеродной матрицы осуществили при ступенчатом нагреве с 1300 до 1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки. Технологические параметры, обеспечивающие введение в поры УУКМ кремния в указанном количестве, определены заранее экспериментальным путем.

Затем произвели нагрев заготовки до 1800°C и охлаждение при температуре, превышающей температуру паров кремния.

Затем осуществили формирование в порах УККМ углерода в виде наночастиц путем выращивания их каталитическим методом из газовой фазы.

Завершили получение УККМ аналогично примеру 1.

Остальные примеры конкретного выполнения способа (примеры 1-17), а также выше рассмотренные приведены в таблице, где примеры 1-4, 6, 8, 16 соответствуют заявляемому способу, из которых примеры 1-4, 6 являются предельными по плотности УУКМ, а именно: примеры 1, 6 - по количеству кремния, вводимого в поры УУКМ на 1-ом этапе силицирования, примеры 1-4, 6, 8, 16 - по температуре введения кремния в поры УУКМ, а также по температуре нагрева с 1500°C на 1-м этапе силицирования, примеры 1-4, 6, 8, 16 - по температуре первоначального массопереноса кремния в поры материала на 2-ом этапе силицирования; запредельными являются: примеры 9-12 (по плотности УУКМ), примеры 5, 7, 10 (по количеству вводимого в поры УУКМ кремния на 1-м этапе силицирования), пример 13 (по температуре введения кремния в поры УУКМ на 1-м этапе силицирования), пример 14 (по температуре первоначального массопереноса кремния в поры материала на 2-ом этапе силицирования), примеры 15, 17 (по температуре нагрева с 1500°C, проводимого на 1-ом этапе силицирования). Здесь же приведены примеры 18, 19 изготовления герметичных изделий из УККМ в соответствии со способом-прототипом.

На основе анализа таблицы можно сделать следующие выводы:

1. Изготовление герметичных изделий из УККМ в соответствии с заявляемым способом (примеры 1-4, 6, 8, 16) позволяет получить их с существенно более высоким содержанием карбида кремния (при достаточно низком содержании свободного кремния), чем в соответствии со способом-прототипом (примеры 18, 19). При этом прочность материала в какой-то степени снижается за счет частичной карбидизации углеродных волокон (сравни примеры 1 и 3 с примером 18, а примеры 2, 4, 6, 8,16 с примером 19).

2. Использование для силицирования заготовки УУКМ, плотность которой превышает 80% от максимально возможной для данного типа материала приводит к существенному снижению в УУКМ общего кремния (смотри примеры 9 и 10).

3. Использование для силицирования заготовки из УУКМ, плотность которой ниже нижнего из заявляемых пределов (ниже 75%), приводит к снижению прочности УККМ из-за более значительной карбидизации углеродных волокон (смотри примеры 11 и 12).

4. Первоначальный массоперенос кремния на 2-м этапе силицирования при температуре выше верхнего из заявляемых пределов, а именно при 1600°C, приводит к существенному снижению содержания в УККМ общего кремния, а значит, и карбида кремния (смотри пример 14).

5. Введение в поры УУКМ на 1-м этапе силицирования кремния более 70% от содержания углеродной матрицы приводит к существенному снижению прочности материала из-за значительной степени карбидизации углеродных волокон (сравни пример 7 с примерами 1, 4, 6).

6. Введение в поры УУКМ на 1-м этапе силицирования кремния менее 50% от содержания углеродной матрицы приводит к существенному снижению в УККМ общего кремния, а значит, и карбида кремния (сравни примеры 5 и 10 с примерами 2, 4, 6, 8, 16).

7. Осуществление нагрева с 1500°C на 1-м этапе силицирования до температуры ниже нижнего из заявляемых пределов, а именно, до 1700°C, приводит к существенному снижению содержания в УККМ общего кремния, а значит и карбида кремния (смотри пример 15).

8. Осуществление нагрева с 1500°C на 1-м этапе силицирования до температуры выше верхнего из заявляемых пределов, а именно до 1850°C, приводит к существенному снижению прочности материала из-за значительной степени карбидизации углеродных волокон (смотри пример 17).

1. Способ изготовления герметичных изделий из углерод-карбидокремниевого композиционного материала, включающий изготовление заготовки из пористого углеродсодержащего материала, компоненты которого имеют близкий КЛТР, и ее силицирование паро-жидкофазным методом при температуре 1700-1850°C, отличающийся тем, что для силицирования берут заготовку из углерод-углеродного композиционного материала на основе углеродного волокнистого каркаса и углеродной матрицы, имеющего плотность 75-80% от максимально возможной плотности для данного типа материала, а силицирование проводят в 2 этапа, чередуя его с введением в поры материала углерода; при этом на 1-м этапе силицирования кремний вводят в поры материала заготовки в количестве 50-70% от содержания углеродной матрицы, осуществляя это в интервале температур 1300-1500°C при температуре паров кремния, превышающей температуру силицируемой заготовки, с последующим нагревом заготовки до 1750-1800°C и охлаждением при температуре, превышающей температуру паров кремния, после завершения 1-го этапа силицирования в порах образовавшегося углерод-карбидокремниевого материала формируют углерод в виде ультра- и/или нанодисперсных частиц, а затем проводят окончательное силицирование, осуществляя первоначальный массоперенос кремния в поры материала заготовки аналогично 1-му этапу.

2. Способ по п. 1, отличающийся тем, что введение кремния в поры УУКМ на 1-м этапе силицирования осуществляют при ступенчатом подъеме температуры с 1300 до 1500°C.

3. Способ по п. 1, отличающийся тем, что первоначальный массоперенос кремния в поры материала на 2-м этапе силицирования осуществляют при ступенчатом подъеме температуры с 1300 до 1500°C.