Способ изготовления изделий из керамоматричного композиционного материала

Иллюстрации

Показать всеИзобретение относится к области получения композиционных материалов на основе углерод-керамической матрицы и изделий из них, теплозащитного, конструкционного назначений, предназначенных для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°С в окислительной и абразивосодержащих средах (авиакосмическая техника и металлургия). Способ изготовления изделий из керамоматричного композиционного материала включает формирование каркаса из жаростойких волокон, частичное уплотнение его углерод-керамическим матричным материалом с использованием соответствующих прекурсоров углерода и карбида и/или нитрида кремния и силицирование полученной заготовки. На стадии, непосредственно предшествующей силицированию, в порах материала заготовки формируют наноструктурный углерод в виде частиц, нитей или трубок, а силицирование осуществляют паро-жидкофазным методом с введением кремния в поры материала путем капиллярной конденсации его паров при температуре, превышающей температуру силицируемой заготовки. Технический результат - повышение работоспособности изделий в условиях нагрева до высоких температур и механического нагружения в окислительной среде. 2 з.п. ф-лы, 1 табл. 10 пр.

Реферат

Изобретение относится к области получения композиционных материалов на основе углерод-керамической матрицы и изделий из них, теплозащитного, конструкционного назначений, предназначенных для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°C в окислительной и абразивосодержащих средах (авиакосмическая техника и металлургия).

Известен способ изготовления изделий из керамоматричного композиционного материала, включающий многократную пропитку каркаса, а затем пористой заготовки, керамообразующим полимером, чередующуюся с отверждением полимера и высокотемпературной обработкой заготовки [A.M. Цирлин. Непрерывные неорганические волокна для композиционных материалов. М, 1992].

Недостатком способа является длительный цикл изготовления изделий и высокая их стоимость.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, частичное уплотнение его углеродкерамическим матричным материалом с использованием соответствующих прекурсоров углерода и карбида и/или нитрида кремния, и силицирование полученной заготовки [пат. РФ №2351572, 2009 г. ].

В соответствии с указанным способом силицирование осуществляют жидкофазным методом.

Способ позволяет уменьшить длительность и снизить затраты на изготовление изделий.

Недостатком способа является недостаточная работоспособность изделий в условиях нагрева до высоких температур (1900°C), механического нагружения в окислительной среде, что обусловлено как недостаточным содержанием в материале матрицы из SiC и/или Si3N4, так и сравнительно высоким содержанием в нем свободного кремния и недостаточно высокой его прочностью.

Задачей изобретения является повышение работоспособности изделий в условиях нагрева до высоких температур (1900°C), механического нагружения в окислительной среде.

Указанная задача решается за счет того, что в способе изготовления изделий из керамоматричного композиционного материала, включающем формирование каркаса из жаростойких волокон, частичное уплотнение его углерод-керамическим матричным материалом с использованием соответствующих прекурсоров углерода и карбида и/или нитрида кремния и силицирование полученной заготовки, в соответствии с заявленным техническим решением на стадии, непосредственно предшествующей силицированию, в порах материала заготовки формируют наноструктурный углерод в виде частиц, нитей или трубок, а силицирование осуществляют паро-жидкофазным методом с введением кремния в поры материала путем капиллярной конденсации его паров при температуре, превышающей температуру силицируемой заготовки.

В одном из предпочтительных вариантов выполнения способа формирование в порах материала заготовки наноструктурного углерода осуществляют путем пропитки ее суспензией наночастиц углерода в низковязкой жидкости.

В другом из вариантов выполнения способа формирование в порах материала заготовки наноструктурного углерода осуществляют путем зауглероживания пор каталитическим углеродом из газовой фазы.

Формирование непосредственно перед силицированием в порах материала заготовки наноструктурного углерода в виде частиц, нитей или трубок позволяет перевести относительно крупные поры в разряд ультратонких и открытых и, тем самым доступных при определенных условиях кремнию, но при этом ограничить количество входящего в каждую из них на стадии силицирования, а также создает предпосылки для получения в процессе силицирования наноструктурированной карбидокремниевой матрицы с незначительным содержанием в ней свободного кремния.

Осуществление (в предпочтительном варианте выполнения способа) операции формирования в порах материала заготовки наноструктурного углерода путем пропитки его суспензией наночастиц углерода в низковязкой жидкости позволяет сформировать в крупных порах ультратонкие поры, причем преимущественно открытые.

Осуществление (в предпочтительном варианте выполнения способа) операции формирования в порах материала заготовки наноструктурного углерода путем зауглероживания пор каталитическим углеродом из газовой фазы позволяет наиболее равномерно заполнить поры по толщине заготовки.

Осуществление силицирования паро-жидкофазным методом с введением кремния в поры материала путем капиллярной конденсации его паров при температуре, превышающей температуру силицируемой заготовки позволяет ввести кремний в сколь угодно мелкие, в том числе ультратонкие, поры, а также, как установлено нами экспериментальным путем, в поры, образованные и/или заполненные чрезвычайно активным к кремнию наноуглеродом, и обеспечить тем самым практически полную карбидизацию наночастиц углерода с преобразованием их в наноразмерную карбидокремниевую матрицу со сравнительно низким содержанием в ней свободного кремния.

К тому же при капиллярной конденсации паров кремний в ультратонкие поры материала можно ввести при сравнительно низкой температуре, и при ней же - ввиду малого размера частиц углерода - перевести последние в карбид кремния, ограничив тем самым рост кристаллитов. Кроме того, благодаря низкой температуре и высокой химической активности наноуглерода к кремнию, существенно ограничивается доступ кремния к армирующим волокнам, что позволяет существенно снизить деградацию их свойств.

У объекта изобретения в новой совокупности существенных признаков возникает новое свойство: способность получить композиционный материал (КМ) с низкой степенью деградации в нем свойств армирующих волокон, несмотря на высокое содержание в нем керамической матрицы; при этом карбидокремниевая матрица (продукт процесса силицирования наноуглерода, а также продукт термолиза поликарбосилана) является наноструктурированной при сравнительно низком содержании в ней свободного кремния, следствием чего является существенное повышение прочностных свойств и окислительной стойкости материала.

Новое свойство позволяет повысить работоспособность изделий из керамоматричного композиционного материала при тепловом и механическом нагружении в окислительной среде.

Способ осуществляют следующим образом.

Одним из известных способов формируют каркас из жаростойких волокон, таких как углеродные и карбидокремниевые. Затем каркас частично уплотняют углерод-керамическим матричным материалом с использованием соответствующих прекурсоров углерода и карбида и/или нитрида кремния. Затем на стадии, непосредственно предшествующей силицированию, в порах материала заготовки формируют наноструктурный углерод в виде частиц, нитей или трубок.

В одном из предпочтительных вариантов выполнения способа формирование в порах материала заготовки наноструктурного углерода осуществляют путем пропитки его суспензией наночастиц углерода в низковязкой жидкости.

В другом предпочтительном варианте выполнения способа формирование в порах материала заготовки наноструктурного углерода осуществляют путем зауглероживания пор каталитическим углеродом из газовой фазы.

После этого проводят силицирование полученной заготовки. Силицирование осуществляют паро-жидкофазным методом путем капиллярной конденсации его паров при температуре паров кремния, превышающей температуру силицируемой заготовки.

Ниже приведены примеры конкретного выполнения способа при изготовлении пластин размерами 120×150×3-5 мм.

Пример 1

Из углеродной ткани марки УТ-900 сформировали каркас ткане-прошивной структуры. Затем произвели частичное уплотнение его углерод-керамическим матричным материалом с использованием в качестве прекурсора нитрида (преимущественно) и карбида кремния (в малом количестве) полидиметилсилазана в толуоле вязкостью 70 сек. После этого сформировали пластиковую заготовку при конечной температуре 300°С. Затем заготовку термообработали при 1300°С. Полученную заготовку пропитали раствором коксообразующего полимера, а именно: раствором жидкого бакелита марки БЖ-3 в изопропиловом спирте, вязкостью 30 сек с добавкой в него катализатора холодного отверждения. После отверждения полимера провели карбонизацию заготовки в среде азота при конечной температуре 850°С. Затем в порах материала заготовки сформировали углерод в виде трубок. Для этого материал заготовки пропитали раствором катализатора, в качестве которого использовали Ni(NО3)2 с последующим нагревом заготовки до 70°С для осаждения в порах материала частиц никеля и обработкой в среде метана при 800°С в течение 12 часов.

После этого заготовку силицировали паро-жидкофазным методом при давлении в реакторе 36 мм рт. ст. с введением кремния в поры материала путем капиллярной конденсации его паров. Для этого заготовку и тигли с кремнием установили в квазизамкнутом объеме реторты. На стадии нагрева с 1300 до 1500°C на тиглях с кремнием поддерживали температуру, превышающую температуру заготовки, вследствие чего возникали условия для капиллярной конденсации паров кремния, т.е. конденсации непосредственно в порах материала заготовки. Дальнейший нагрев до 1550°C и изотермическую выдержку при 1550-1600°C в течение 3-х часов провели в отсутствие перепада температур между температурой заготовки и температурой тиглей с кремнием.

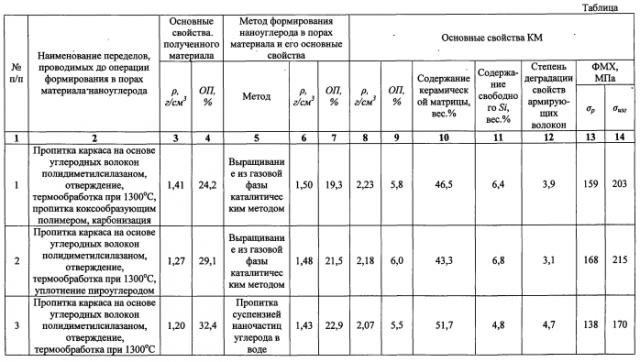

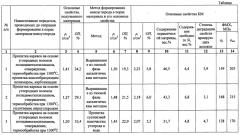

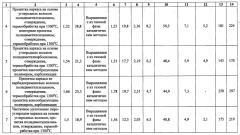

Основные свойства полученного при этом КМ приведены в таблице.

Пример 2

Пластину из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что вместо пропитки коксообразующим полимером провели частичное уплотнение заготовки пироуглеродом вакуумным изотермическим методом по режиму: температура 940-950°С, давление в реакторе - 27 мм рт.ст., время уплотнения 96 часов.

Основные свойства полученного при этом КМ приведены в таблице.

Пример 3

Пластину из KM изготавливали аналогично примеру 1 с тем существенным отличием, что заготовку после проведения высокотемпературной обработки при 1300°С (углепластика на основе полидиметилсилазанового связующего) пропитали суспензией наночастиц углерода в воде с добавкой в нее поверхностно-активного вещества, существенно уменьшающего агрегацию частиц наноуглерода.

Для повышения равномерности заполнения пор частицами наноуглерода по толщине заготовки пропитку осуществляли под вакуумом с наложением на суспензию ультразвука.

Основные свойства материала приведены в таблице.

Пример 4

Пластину из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что после термообработки заготовки при 1300°С ее повторно пропитывали раствором полидиметилсилазана в толуоле, но уже вязкостью 30 сек (вместо коксообразующего полимера) с последующим его отверждением при 300°С и высокотемпературной обработкой при 1300°С.

Основные свойства материала приведены в таблице.

Пример 5

Пластину из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что каркас пропитали раствором полидиметилкарбосилана (а не полидиметилсилазана) в толуоле вязкостью 70 сек.

Основные свойства материала приведены в таблице.

Пример 6

Пластину из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что каркас сформировали на основе ткани из карбидокремниевых волокон марки «Никалон».

Основные свойства материала приведены в таблице.

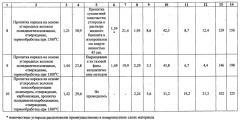

Остальные примеры (7-9), а также выше рассмотренные (1-6), но в более кратком изложении, приведены в таблице.

Здесь же приведен пример 10 изготовления изделий из керамоматричного КМ в соответствии со способом-прототипом.

На основе анализа таблицы можно сделать следующие выводы:

1. Изготовление изделий в соответствии с предлагаемым способом (примеры 1-9) позволяет в сравнении со способом-прототипом (пример 10) повысить содержание керамической матрицы и существенно снизить содержание свободного кремния в КМ, а также повысить его прочностные характеристики.

2. Изготовление изделий в соответствии с предлагаемым способом, но не при оптимальном способе формирования в порах наноразмерного углерода (пример 8), приводит к неравномерному по толщине изделия распределению сперва наноуглерода, а затем и получаемого из него нанокарбида кремния, а также к некоторому снижению прочностных характеристик (сравни пример 8 с примерами 1,2-7,9).

1. Способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, частичное уплотнение его углерод-керамическим матричным материалом с использованием соответствующих прекурсоров углерода и карбида и/или нитрида кремния и силицирование полученной заготовки, отличающийся тем, что на стадии, непосредственно предшествующей силицированию, в порах материала заготовки формируют наноструктурный углерод в виде частиц, нитей или трубок, а силицирование осуществляют паро-жидкофазным методом с введением кремния в поры материала путем капиллярной конденсации его паров при температуре, превышающей температуру силицируемой заготовки.

2. Способ по п. 1, отличающийся тем, что формирование в порах материала заготовки наноструктурного углерода осуществляют путем пропитки ее суспензией наночастиц углерода в низковязкой жидкости.

3. Способ по п. 1, отличающийся тем, что формирование в порах материала заготовки наноструктурного углерода осуществляют путем зауглероживания пор каталитическим углеродом из газовой фазы.