Волокнистый полимерный материал для защиты бумаги от подделки, способ его изготовления, защищенная от подделки бумага с таким материалом и изделие (ценный документ)

Иллюстрации

Показать всеИзобретение относится к технологии бумаги, в частности к защитным волокнам со специальными свойствами. Волокнистый материал для защиты бумаги от подделки характеризуется тем, что представляет собой смесь отдельных полимерных волокон с диаметром 0,1-10 мкм, содержащих люминофор, и произвольно переплетенных микроволокон в виде отдельных волокнистых частиц, имеющих линейные размеры до 200 мкм. Предпочтительно, материал содержит органический и/или неорганический УФ- или ИК-люминофор, приобретающий люминесценцию или изменяющий цвет люминесценции под воздействием УФ-излучения при изменении температуры. В качестве люминофора могут быть использованы флуоресцентные полупроводниковые наночастицы. Заявленный материал получают электростатическим формованием из волокнообразующего раствора полимера в органическом растворителе, содержащего люминофор, с последующим измельчением волокна в водной среде до получения дисперсии микроволокон. Заявлена также защищенная от подделки бумага, которая содержит волокнистый материал, охарактеризованный выше, и изделие из нее. Техническим результатом является повышение степени защиты и повышение прочности и износостойкости изделий, содержащих полученный материал. 4 н. и 9 з.п. ф-лы, 2 ил., 4 пр.

Реферат

Изобретение относится к технологии бумаги, к защитным волокнам со специальными свойствами, способам их изготовления и получению бумаги, защищенной от подделки и способам защиты бумажных изделий, например ценных документов. Бумага с защитным волокнистым материалом применяется в производстве ценных бумаг и документов, требующих повышенного уровня защиты от подделки и фальсификации.

Волокна - это один из традиционных компонентов защиты бумаги. Как правило, их вводят в состав бумаги на технологической стадии отлива. В качестве «защитных» в практике бумажного производства применяют волокна натуральные или искусственные (синтетические или полимерные), а также их смеси. Для этого в процессе их изготовления или последующей обработки им придаются те или иные специальные свойства, обеспечивающие в результате защиту от подделки конечной бумажной продукции, в т.ч. ценных бумаг и документов.

Известны различные виды и различные методы изготовления волокон, применяемых в качестве защитных элементов для бумаги. Одним из видов таких волокон являются полимерные волокна или созданные на их основе композиции, содержащие соответствующие функциональные добавки, в т.ч. частицы красителей, пигментов, люминофоров и т.п.

В патенте US 6444313 В1, 03.09.2002, описаны волокна на основе акрилонитрильных полимерных композиций с добавлением 0,5-40,0% масс термохромного пигмента с размером частиц 0,5-70 мкм. Используемый пигмент содержит сочетание электродонорного хромофора, электроноакцепторного хромогена для него и необходимое количество термоплавкого носителя, температура плавления которого определяет возможность взаимодействия хромофора и хромогена с образованием окрашенного соединения.

В патенте RU 2402658 C1, 27.10.2010, предлагается использование для защиты бумаги окрашенных волокон с секретом, сформированных из полимерных материалов, содержащих сложный полиэфир, и шариков из флуоресцентных веществ.

В патенте RU 2415205 C1, 27.03.2011, для защиты бумаги от подделки используют композитное волокно сдвоенного типа из двух соединенных компонентов, которое получают в виде монофиламентной нити и вводят ее в бумагу на стадии ее изготовления. Волокно получают путем нагревания первого компонента и второго компонента в форме крошки, изготовленной из высокомолекулярного синтетического материала для формования из расплава с последующим введением специального пигмента с помощью способа крашения. Высокомолекулярный синтетический материал выбран из классов полимеров, которые могут подвергаться формованию из расплава: сложный полиэфир, полиамид, полипропилен, полиэтилен, полиуретан. Специальные пигменты представляют собой окрашенные пигменты, флуоресцентные пигменты, инфракрасные пигменты.

В патенте RU 2102246 C1, 20.01.1998, предложены средства для идентификации ценных документов в виде жидкокристаллических материалов, помещенных на определенный участок бумаги для получения оптических эффектов, различных при наблюдении в проходящем и в отраженном свете. В качестве удерживающего в бумаге жидкокристаллический материал средства заявлены полые полимерные волокна.

Известны различные способы введения в защитные волокна функциональных добавок, которые закрепляют на поверхности или в структуре волокон с помощью различных технологических приемов.

В патенте US 5118349 A, 02.06.1992, описан способ введения защитных веществ непосредственно в волокна и текстильные нити способом поверхностного крашения. В качестве защитных веществ используются хелаты редкоземельных элементов. Бесцветные при дневном освещении волокнистые нити начинают люминесцировать под действием УФ-излучения, и длина волны люминесценции изменяется в зависимости от температуры и является важным отличительным признаком конкретного маркера.

В патенте RU 2044807 C1, 27.09.1995, японской фирмы Канегафути Кагаку окрашенное модакриловое волокно получают путем введения раствора катионного красителя, например, в смеси воды и ацетона, в прядильный раствор акрилового сополимера в определенном соотношении перед фильерой. В качестве акрилового сополимера используют сополимер из акрилонитрила и винилхлорида и/или винилиденхлорида и других виниловых мономеров. Для получения волокна различных цветов используют несколько растворов катионных красителей и столько же фильер.

В патенте RU 2061811 C1, 10.06.1996, описан способ получения окрашенного в массе ацетатного или триацетатного волокна, флуоресцирующего в области 505 нм, который состоит в том, что в формовочный раствор полимера вводят флуоресцентный краситель общей формулы, приведенной в тексте описания, где X=Н, CI, в количестве 0,3-0,7% от массы полимера. Полученная окраска обладает высокой светостойкостью, устойчивостью к мокрым обработкам и органическим растворителям.

Наиболее близкими к заявляемым объектам являются описанные в патенте RU 2217542 C1, 27.11.2003, синтетическое волокно со специфическими свойствами, используемое при производстве бумаг, защищенных от подделки, а также способ его получения. Известно, что при изготовлении защищенных бумаг по традиционной технологии флуоресценция защитного волокна частично гасится уже в процессе отлива бумаги. В последующем, при хранении ценных бумаг интенсивность флуоресценции подобных волокон также продолжает снижаться. Заявленное полиамидное волокно с красной флуоресценцией получают осаждением на поверхности исходного волокна хелатного комплекса европия или самария из раствора в органическом растворителе. Для сохранения основной защитной функции во времени, волокно модифицировали путем полимеризации на его поверхности олигоэфиракрилата с применением фотоинициаторов в среде водно-аммиачного раствора гексаметилентетраамина под действием УФ-излучения. Затем реакционную смесь подвергают эмульгированию. В результате получают водную дисперсию волокон, которую вводят в бумажную массу перед отливом из расчета 50 мл дисперсии на 1 л бумажной массы с содержанием сухих веществ 30 г/л. Бумажное полотно, отлитое на лабораторной бумагоделательной машине, содержит 25-30 флуоресцирующих волокон на 1 кв. дм.

Таким образом, на поверхности волокна дополнительно формируется пространственно-сшитая структура из привитого полимера, которая прочно удерживает введенные частицы красителей, обеспечивая стабильную флуоресценцию защитного элемента в ценной бумаге в течении трех лет.

Однако такое волокно с дополнительной удерживающей полимерной оболочкой эффективно только для ограниченного числа люминофоров, используемых для защиты ценных бумаг, а многоступенчатый способ его получения с применением значительного количества химических реагентов технологически сложен и экологически небезопасен в промышленной реализации.

Задачей предлагаемого решения является создание нового волокнистого материала, содержащего на выбор различные виды люминофоров, усовершенствованный способ его изготовления, а также получение качественной бумаги, содержащей данный волокнистый материал, и ценных документов на ее основе, обладающих стабильными защитными свойствами.

Техническим результатом является повышение степени защиты ценных бумаг и документов, повышение их прочности и износостойкости, увеличение срока службы ценных документов.

Технический результат достигается тем, что волокнистый материал для защиты бумаги от подделки, состоящий из полимерных волокон, характеризуется тем, что представляет собой смесь отдельных полимерных волокон с диаметром 0,1-10 мкм, содержащих люминофор, и произвольно переплетенных микроволокон в виде отдельных волокнистых частиц, имеющих линейные размеры до 200 мкм.

Предпочтительно полимеры выбраны из класса формующихся полимеров, таких как полисульфоны, поликарбонаты, поливинилхлориды, полистиролы и их сополимеры.

Предпочтительно волокнистый материал содержит органический и/или неорганический УФ- или ИК-люминофор с концентрацией от 0,2 до 10 мас. %.

Предпочтительно волокнистый материал содержит люминофор, приобретающий люминесценцию или изменяющий цвет люминесценции под воздействием УФ-излучения при изменении температуры, с концентрацией от 1,0 до 5,0 мас. %.

Предпочтительно в качестве люминофора используют флуоресцентные полупроводниковые наночастицы с концентрацией от 0,05 до 3,0 мас. %.

Технический результат достигается также тем, что способ изготовления волокнистого материала, охарактеризованного, как описано выше, включает электростатическое формование волокна из волокнообразующего раствора полимера в органическом растворителе, содержащего люминофор, с последующим измельчением волокна в водной среде до получения дисперсии микроволокон.

Предпочтительно электроформование осуществляют в электростатическом поле при разности потенциалов от 10 до 60 кВ, динамической вязкости волокнообразующего раствора от 0,2 до 80 Пз, электропроводности раствора от 10-4 до 10-7 Ом-1см-1 и производительностью от 0,002 до 2,4 см3/мин в расчете на один капилляр.

Предпочтительно концентрация микроволокон в водной дисперсии составляет от 0,5 до 5,0 мас.%.

Технический результат достигается также тем, что защищенная от подделки бумага, содержит волокнистый материал, охарактеризованный выше, введенный в бумажную массу на стадии изготовления, причем указанный волокнистый материал распределен по всему объему бумаги.

Предпочтительно волокнистый материал введен локально в заданный слой или заданный участок бумаги либо волокнистый материал введен между слоями бумаги.

Предпочтительно защищенная от подделки бумага содержит смесь волокнистых материалов, содержащих разные люминофоры.

Технический результат достигается также тем, что ценный документ, изготовлен из защищенной от подделки бумаги, охарактеризованной выше.

Сущность изобретения заключается в использовании широкого круга различных по составу и структуре полимеров, образующих микроволокна из растворов органических растворителей методом электроформования. Формующие растворы содержат защитные вещества, выбранные из числа УФ- и ИК-люминофоров, включая термозависимые люминофоры и квантовые точки. Сформованные микроволокна с защитными веществами измельчают до нужного размера и диспергируют в водной среде. Полученную водную дисперсию микроволокон и частиц, состоящих из произвольно переплетенных между собой микроволокон, вводят в состав бумажной массы, где они равномерно распределяются в суспензии бумажной массы и встраиваются в структуру бумаги в процессе ее изготовления с эффективным сохранением защитных веществ как в объеме, так и на поверхности или локальной части ценной бумаги или документа. Содержащие люминофоры микроволокна и их образования в виде волокнистых частиц легко идентифицируются при проверке подлинности ценных бумаг, в т.ч. при облучении светом УФ- или ИК-диапазона.

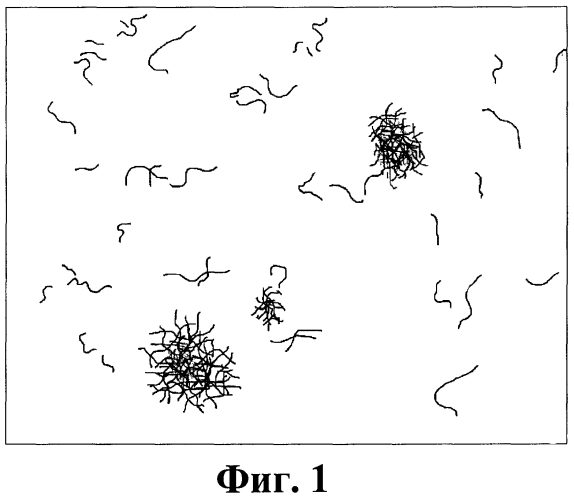

Предлагаемый способ изготовления волокнистого материала включает изготовление полимерного волокна с диаметром волокна 0,1-10 мкм, содержащего люминофоры и последующее измельчение полимерного волокна до получения смеси отдельных микроволокон и частиц из хаотично переплетенных микроволокон размером до 200 мкм, предпочтительно (30-100) мкм (визуально в оптике - в виде своеобразных узлов - см. Фиг. 1). Этап измельчения полимерного волокна проводится в водной среде с добавлением смачивателя для удобства измельчения, предотвращения электризуемости материала и агрегации микроволокон. Полученный волокнистый материал, представляющий собой дисперсию смеси отдельных и переплетенных полимерных микроволокон в виде частиц указанного размера, вводится в суспензию бумажной массы.

Размер получаемых образований в т.ч. в виде частиц (или узлов) полимерных микроволокон является контролируемым параметром и зависит от заданных условий измельчения. Внедряя в бумагу полимерные микроволокна и образующиеся из них волокнистые частицы с различным распределением по размеру, можно добиваться разных заданных физических эффектов.

Волокнистый материал может быть внедрен в бумагу различными способами: в бумажную массу различной концентрации, в один из слоев или на заранее определенные участки отливаемого бумажного полотна.

Бумага, полученная по заявляемому способу, содержит волокнистый материал в виде отдельных полимерных микроволокон и частиц полимерных микроволокон, обладающий по меньшей мере одним защитным свойством. Защитные свойства такой бумаги могут быть определены визуально под воздействием света видимой и/или УФ и/или ИК области спектра, а также различными инструментальными методами анализа.

Под ценным документом подразумеваются такие сделанные по традиционной технологии объекты, как банкноты, удостоверения личности, чеки, акции, акцизные марки и т.п.

Под люминофорами понимаются вещества, способные преобразовывать поглощаемую энергию в световое излучение. В качестве люминофоров используются вещества с люминесцентными свойствами, содержащие редкоземельные элементы, такие как La, Се, Pr, Nd, Sm, Eu, Sc, Gd, Tb, Dy, Ho, Er, Tm, Yb, Y, Lu, или же ионы Bi, Cd, Pb, Ni, Sn, Sb, W, Tl, Ag, Cu, Zn, Ti, Mn, Cr, V, равно как и органические люминофоры, такие как люминофоры, относящиеся к классам ароматических углеводородов и их замещенных, соединений с арилэтиленовыми и арилацетиленовыми группами, соединений с экзоциклической С=N - группой, пяти- и шестичленным гетероциклическим соединениям, карбонилсодержащим соединениям, производным нафталевой кислоты и др., а также любую комбинацию из указанных люминофоров.

Одним из вариантов заявляемого способа получения волокнистого материала является использование в качестве защитного маркера веществ из класса УФ- и/или ИК-люминофоров, растворимых или нерастворимых в органических растворителях, органического или неорганического происхождения, концентрация которых составляет от 0,2 до 10% масс.

Для данных веществ, объединенных в один функциональный класс, известно, что свечение неорганических люминофоров (фосфоров) может быть обусловлено как свойствами его основного вещества (основания), так и примесями - активаторами. Активатор образует в основании центры люминесценции. Активаторами являются, чаще всего, перечисленные выше соли редкоземельных элементов или элементов актиноидного ряда (Ю.П. Тимофеев. Ст. «Люминесценция». Физическая энциклопедия. М.: С.Э. 1988).

Свечение органических люминофоров (люминофоры, органолюминофоры) обусловлено химическим строением органических соединений и сохраняется в различных агрегатных состояниях. По химическому строению различают следующие органические люминофоры: ароматические углеводороды или их производные полифенильные углеводороды, углеводороды с конденсированными ароматическими ядрами или арилэтиленовой и арилацетиленовой группировками, пяти- и шестичленные гетероциклы и их производные, соединения с карбонильными группами; к органическим люминофорам относят также комплексы металлов с органическими лигандами (Красовицкий Б.М., Болотин Б.М. Органические люминофоры. М. Изд. 2, перераб., 1984).

Большинство из перечисленного ряда УФ-люминофоров и ИК-люминофоров хорошо известны, и их применение упомянуто, например, в патенте RU 2388054.

Одним из вариантов заявляемого изобретения является использование в качестве защитного маркера веществ из класса термозависимых люминофоров, в качестве которых используют комплексные соединения, состоящие из органических лигандов и редкоземельных элементов, преимущественно тербия Tb и европия Eu (Ю.П. Тимофеев. Ст. Термолюминесценция. Физическая энциклопедия. М.: С.Э. 1988).

В качестве термозависимых люминофоров используют также люминесцентные металлоорганические комплексы, содержащие преимущественно тербий и/или другие редкоземельные элементы, салициловую кислоту и 1,10-фенантролин, следующей формулы TbxLn1-x(Sal)3-yPheny и/или европий и/или другие редкоземельные элементы, соединения класса β-дикетонов и одноосновную органическую кислоту, следующей формулы EuxLn1-x(β-dic)2-y(R-COO)y, которые способны увеличивать интенсивность люминесценции под УФ-излучением при охлаждении ниже чем до -5°C.

При этом концентрация термозависимых люминофоров, приобретающих люминесценцию или изменяющих цвет люминесценции под воздействием УФ- или ИК-излучения, при изменении температуры составляет от 1,0 до 5% масс.

Под квантовыми точками понимают полупроводниковые нанокристаллы. Квантовые точки в зависимости от размера и химического состава обладают фотолюминесценцией в видимом и ближнем инфракрасном диапазонах. Благодаря высокой однородности по размерам (более 95% масс) нанокристаллы обладают узкими спектрами испускания (полуширина пика флуоресценции 20-30 нм), что обеспечивает феноменальную чистоту цвета. (В.Я. Демиховский, Г.А. Вугальтер. Физика квантовых низкоразмерных структур. М.: Логос, 2000). Концентрация используемых флуоресцентных полупроводниковых наночастиц (квантовых точек) составляет от 0,05 до 3,0% масс.

Процесс изготовления полимерного волокнистого материала, содержащего защитные маркеры, основан на технологии электроформования волокон (т.н. ЭФВ-процесс). Процесс ЭФВ подробно описан в (Ю.Н. Филатов. «Электроформование волокнистых материалов (ЭФВ-процесс)» - М.: Нефть и газ, 1997) и заключается в том, что прядильный или формовочный раствор, содержащий полимер, защитные вещества и технологические добавки, продавливается из капилляра или с дозирующего устройства в электрическое поле, в котором происходит интенсивное вытягивание волокна в результате взаимодействия электрозаряженной струи с электрическим полем за счет разности потенциалов. В результате происходит многократное вытягивание струи от диаметра в сотни микрон до 1 мкм и меньше. При этом за счет развития удельной поверхности происходит интенсивное испарение растворителя и на электрод принимается (осаждается) сухое волокно. Если электрод имеет плоскую форму, микроволокна беспорядочно укладываются вдоль поверхности, образуя материал в виде полимерного войлока - нетканый материал, в котором волокна уложены в двухмерном беспорядке. В настоящее время имеется промышленная технология получения подобных микроволокнистых материалов из различных полимеров. Основная область их применения - фильтрующие среды (слои) в индивидуальных средствах защиты от вредных аэрозолей (патенты RU 2170607, RU 2182510, RU 2242546, RU 2270714 и др.).

Преимуществом полимерных микроволокон перед другими видами защитных волокон является хорошее удерживание в бумажном носителе за счет развитой удельной поверхности микроволокон и переплетения их с целлюлозными волокнами. Подход с использованием ЭФВ отличает универсальность по отношению к защитным веществам и полимерам различного типа, достаточно высокая производительность, хорошая воспроизводимость результатов.

Полимерные микроволокна изготавливают методом электростатического формования волокнистого материала из растворов полимера в органическом растворителе. В качестве волокнообразующих полимеров используют полисульфоны, полистиролы, поликарбонаты, поливинилхлориды и др., их сополимеры. В качестве органических растворителей - соединения из группы: дихлорэтан, циклогексанон, трихлорэтилен, метилэтилкетон, этилацетат, диметилформамид и др. Формование осуществляют при динамической вязкости раствора от 0,1 П до 30 П, электропроводности раствора 10-4-10-7 Ом-1см-1 и объемной скорости раствора от 0,002 до 2,4 см3/мин в расчете на один капилляр. Получают волокнистый материал с заданным диаметром микроволокон от 0,1 до 10,0 мкм.

Для формования микроволокон, содержащих люминофор, растворимый в органических растворителях, готовят растворы полимеров, например, полисульфона, преимущественно, с концентрацией от 9,0% масс до 22,2% масс в дихлорэтане или циклогексаноне или их смеси. В процессе ЭФВ используют растворы полимеров, преимущественно, с вязкостью от 0,2 П до 80,0 П и электропроводностью (1,1-4,5)×10-6 ом-1см-1 и (1,1-3,0)×10-5 ом-1см-1. В этом случае люминофор вводят в растворы полимеров, используя, преимущественно, хлороформ или дихлорэтан. Концентрация люминофора в растворе полимера составляет предпочтительно от 1,0 масс до 10,0% масс. Получают волокнистый материал с диаметром микроволокон от 0,1 до 10,0 мкм.

Для формования микроволокон, содержащих люминофор, не растворимый в органических растворителях, готовят растворы полимеров, например, полисульфона, преимущественно, с концентрацией от 13,022,2% в дихлорэтане или циклогексаноне или их смеси. Люминофор вводят в раствор полисульфона в виде суспензии, например, в дихлорэтане. Концентрация люминофора в растворах полимеров, преимущественно, составляет от 0,5 до 3,0% масс. В процессе ЭФВ используют суспензию люминофора в растворе полимеров преимущественно с вязкостью от 3,92 П до 0,95 П и электропроводностью (1,8-3,0)×10-5 ом-1см-1 и (2,9-5,0)×10-6 ом-1см-1. Получают волокнистый материал с диаметром микроволокон, преимущественно, от 1,0 до 6,0 мкм.

Пример 1.

Получение ценной бумаги, содержащей в своем объеме волокнистый материал, состоящий из смеси отдельных полимерных микроволокон и частиц из полимерных микроволокон. В качестве защитного соединения волокнистый материал содержит органический люминофор ОРЛЮМ 520, имеющий УФ-люминесценцию зеленовато-желтого цвета.

Изготовление полимерного волокнистого материала: приготовили волокнообразующий раствор на основе полисульфона марки UDEL 3500 в дихлорэтане с концентрацией полимера 16% масс. После полного растворения полимера в раствор для регулирования электропроводности добавляют тетрабутиламоний иодид (ТБАИ) из расчета 10 мг на 100 г раствора. Далее в раствор вводят органический люминофор ОРЛЮМ 520 в количестве 3% (от массы полимера) в виде раствора в хлороформе концентрацией 5% масс. Полученный раствор обладает следующими характеристиками: электропроводность (2,0-2,6)×10-5 Ом-1см-1 с; вязкость раствора (9,8-10,4) П. Затем проводят формование волокнистого материала в электростатическом поле при напряжении 24 кВ на расстоянии между капиллярами и осадительным барабаном (43-45) см, с производительностью 0,26 см3/мин в расчете на один капилляр. Получают полимерный волокнистый материал с диаметром микроволокон (4,0±2,0) мкм. Полученный полимерный волокнистый материал измельчают в водной среде до получения дисперсии отдельных микроволокон и частиц из микроволокон длиной не более 2,0 мм. Концентрация микроволокон в дисперсии составляет 1% масс.

Измельчение проводят с помощью погружного диспергатора POLYTRON PT-D 36-60(ЕХ) фирмы Kinematica с диспергирующей насадкой PT-DA60/2WEC, предназначенной для измельчения волокнистых материалов.

Полученную дисперсию измельченных микроволокон вводили в суспензию бумажной массы в количестве 0,6% от массы а. с. волокна. Дисперсию подавали в основной поток бумажной массы - в расходный бак перед напорным ящиком БДМ. Получали ценную бумагу, содержащую смесь отдельных микроволокон и частиц из произвольно переплетенных микроволокон в объеме.

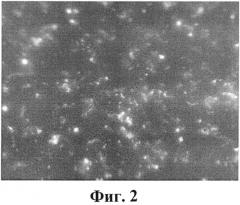

Защитные свойства полученной бумаги проверяются с помощью прибора «Ультрамаг» с источником УФ-излучения (365±10) нм и мощностью 8 Вт. Подлинность полученной защищенной бумаги подтверждается наличием при наблюдении с помощью лупы или микроскопа при (7-30)-кратном увеличении смеси хорошо различимых отдельных люминесцирующих микроволокон и частиц из хаотически переплетенных микроволокон зеленовато-желтого цвета, равномерно распределенных в объеме бумаги, имеющих линейные размеры от 30 мкм до 80 мкм. Полученная картина иллюстрируется Фиг. 2. Волокнистые частицы имеют неправильную форму и не поддаются механическому удалению из бумаги.

При рассматривании бумаги на просвет и в отраженных лучах отдельные микроволокна и частицы из переплетенных микроволокон не обнаруживаются визуально.

Пример 2.

Получение ценного документа с локально расположенными волокнами с различными свойствами, в данном случае состоящими из смеси отдельных полимерных микроволокон и частиц из полимерных микроволокон разных цветов.

В качестве защитного соединения волокнистый материал 1 содержит тетракис-β-дикетонатный комплекс европия, имеющий УФ-люминесценцию красного цвета.

В качестве защитного соединения волокнистый материал 2 содержит органический люминофор ОРЛЮМ 490, имеющий УФ-люминесценцию желто-зеленого цвета.

Изготовление полимерного волокнистого материала 1: приготовили волокнообразующий раствор на основе полисульфона марки UDEL 3500 в дихлорэтане с концентрацией полимера 10% масс. Далее в раствор вводят органический тетракис-β-дикетонатный комплекс европия в количестве 3,1% (от массы полимера) в виде раствора в тетрахлорэтане с концентрацией 5% масс. Полученный раствор обладает следующими характеристиками: электропроводность 3,0×10-5Ом-1см-1 с; вязкость раствора 1,3 П. Затем проводят формование волокнистого материала в электростатическом поле при напряжении 32 кВ на расстоянии между капиллярами и осадительным барабаном (43-45) см, производительностью 0,18 см3/мин в расчете на один капилляр. Получают полимерный волокнистый материал с диаметром микроволокон (1,2±0,4) мкм.

Изготовление полимерного волокнистого материала 2: приготовили волокнообразующий раствор на основе полисульфона марки UDEL 3500 в дихлорэтане с концентрацией полимера 14,5% масс. После полного растворения полимера в раствор добавляют тетрабутиламоний иодид (ТБАИ) из расчета 10 мг на 100 г раствора. Далее в раствор вводят органический люминофор ОРЛЮМ 490 в количестве 1,0% (от массы полимера) в виде раствора в хлороформе концентрацией 5% масс. Полученный раствор обладает следующими характеристиками: электропроводность (2,0-2,6)×10-5 Ом-1см-1 с; вязкость раствора (9,8-10,4) П. Затем проводят формование волокнистого материала в электростатическом поле при напряжении 27 кВ на расстоянии между капиллярами и осадительным барабаном (43-45) см, производительностью 0,18 см3/мин в расчете на один капилляр Получают полимерный волокнистый материал с диаметром микроволокон (2,2±0,4) мкм.

Полученные таким образом волокнистые материалы по отдельности измельчают в водной среде. Концентрация микроволокон в дисперсии составила 1% масс в обоих случаях.

Дисперсии защитных элементов 1 и 2 смешали в соотношении 1:1.

Полученную смесовую дисперсию измельченных микроволокон смешивали с бумажной массой в количестве 0,2% от массы а. с. волокна и вводили в бумагу локально, на участки влажного бумажного полотна, с помощью известного устройства для зонального (в виде полосы) введения, установленного в зоне отлива круглосеточной БДМ. Таким образом получали защищенную бумагу, содержащую 15 участков шириной (20±2) мм, содержащих смесь отдельных микроволокон и частиц из произвольно переплетенных микроволокон. Наслойка бумажной массы при этом имеет толщину около 20 мкм. Расход смеси дисперсий измельченных микроволокон на изготовление 1 тонны данной защищенной бумаги составил 0,2% от а. с. - абсолютно сухого волокна.

Частицы микроволокон в полученной защищенной бумаге не обнаруживаются в бумаге на просвет или в отраженных лучах, а также в УФ-свете.

Защитные свойства полученной бумаги проверяются с помощью прибора «Ультрамаг» с источником УФ-излучения (365±10) нм и мощностью 8 Вт. Подлинность полученной защищенной бумаги подтверждается наличием при наблюдении с помощью лупы или микроскопа при (7-30)-кратном увеличении на защищенном участке бумаги смеси хорошо различимых отдельных люминесцирующих микроволокон и частиц из произвольно переплетенных микроволокон желто-зеленого и красного цвета. Частицы имеют неправильную форму и не поддаются механическому удалению из бумаги.

При рассматривании бумаги на просвет и в отраженных лучах отдельные микроволокна и частицы из переплетенных микроволокон не обнаруживаются визуально.

Далее полученная защищенная бумага была запечатана офсетным и металлографским способами печати. Полученный после запечатывания ценный документ в полной мере сохранил свои защитные свойства.

Пример 3.

Получение ценной бумаги с локально расположенными волокнистыми материалами, состоящими из смеси отдельных полимерных микроволокон и частиц из полимерных микроволокон с разными свойствами.

В качестве защитного соединения волокнистый материал 1 содержит тетракис-β-дикетонатный комплекс европия, имеющий УФ-люминесценцию красного цвета.

В качестве защитного соединения волокнистый материал 2 содержит не растворимое в органических растворителях люминесцентное комплексное соединение тербия, салициловой кислоты и 1,10-фенантролина, приобретающее при охлаждении до минус 49°C УФ-люминесценцию зеленого цвета (термозависимый УФ-люминофор).

Изготовление волокнистого материала 1 (в соответствии с примером 2).

Изготовление полимерного волокнистого материала 2: приготовили волокнообразующий раствор на основе полисульфона марки UDEL 3500 в дихлорэтане с концентрацией полимера 13% масс. После полного растворения полимера в раствор добавили тетрабутиламоний иодид (ТБАИ) из расчета 10 мг на 100 г раствора. Далее в в раствор вводят порошок термозависимого УФ-люминофора, предварительно измельченного до степени дисперсности (1-6) мкм в количестве 3% (от массы полимера). В полученную суспензию добавили диспергатор Edaplan 710 в количестве 4,8 масс % для получения устойчивой нерасслаивающейся суспензии. Характеристики полученной суспензии: вязкость 3,9 П, электропроводность 2,9×10-6 ом-1м-1. Затем проводили формование волокнистого материала в электростатическом поле при напряжении 34 кВ на расстоянии между капиллярами и осадительным барабаном (26-27) см, производительностью 0,08 см3/мин в расчете на один капилляр. При формовании использовали капилляр с сопротивлением (8-10) мм вод. ст. Получали полимерный волокнистый материал с диаметром микроволокон (1,2±0,4) мкм.

Полученные волокнистые материалы по отдельности измельчали в водной среде. Концентрация микроволокон в дисперсии составила 1% масс в обоих случаях.

Дисперсии защитных элементов 1 и 2 смешали в соотношении 1:2.

Полученную смесовую дисперсию измельченных микроволокон смешивали с бумажной массой в количестве 0,2% от массы а. с. волокна и вводили в бумагу локально, на участки влажного бумажного полотна, с помощью известного устройства для зонального (в виде полосы) введения, установленного в зоне отлива круглосеточной БДМ. Получали защищенную бумагу, содержащую 15 участков шириной (20±2) мм, содержащих смесь отдельных микроволокон и частиц из произвольно переплетенных микроволокон. Наслойка бумажной массы при этом имеет толщину около 20 мкм. Расход смеси защитных элементов на изготовление 1 тонны данной защищенной бумаги составил 0,2% от а. с. - волокна.

Защитные свойства полученной бумаги проверяются с помощью прибора «Ультрамаг» с источником УФ-излучения (365±10) нм и мощностью 8 Вт. Подлинность полученной защищенной бумаги подтверждается наличием при наблюдении с помощью лупы или микроскопа при (7-30)-кратном увеличении на защищенном участке бумаги смеси хорошо различимых отдельных люминесцирующих микроволокон и частиц из произвольно переплетенных микроволокон красного цвета. При охлаждении защищенной бумаги, на защищенном участке наблюдают обратимое появление отдельных микроволокон и частиц из произвольно переплетенных микроволокон с люминесценцией зеленого цвета.

Пример 4.

Получение ценной бумаги, содержащей в своем объеме смесь отдельных полимерных микроволокон и частиц из полимерных микроволокон. В качестве защитного соединения волокнистый материал содержит полупроводниковые нанокристаллы (далее - квантовые точки) производства ООО «НТИЦ «Нанотех-Дубна» QDLiqht 615 CdSe/CdS/ZnS, имеющие длину волны максимума флуоресценции 615 нм.

Изготовление полимерного волокнистого материала: приготовили волокнообразующий раствор на основе полисульфона марки UDEL 3500 в дихлорэтане с концентрацией полимера 16% масс. После полного растворения полимера в раствор для регулирования электропроводности добавляют тетрабутиламоний иодид (ТБАИ) из расчета 10 мг на 100 г раствора. Далее в раствор вводят дисперсию квантовых точек в хлороформе с концентрацией 20 мг/мл в количестве 1% (от массы полимера). Полученный раствор обладает следующими характеристиками: электропроводность (2,0-2,6)×10-5 Ом-1см-1 с; вязкость раствора (9,8-10,4) П. Затем проводят формование волокнистого материала в электростатическом поле при напряжении 24 кВ на расстоянии между капиллярами и осадительным барабаном (43-45) см, с производительностью 0,26 см3/мин в расчете на один капилляр. Получают полимерный волокнистый материал с диаметром микроволокон (4,0±2,0) мкм. Полученный полимерный волокнистый материал измельчают в водной среде до получения дисперсии отдельных микроволокон и частиц из микроволокон длиной не более 2,0 мм. Концентрация микроволокон в суспензии составляет 1% массы.

Измельчение проводят с помощью погружного диспергатора POLYTRON PT-D 36-60(ЕХ) фирмы Kinematica с диспергирующей насадкой PT-DA60/2WEC, предназначенной для измельчения волокнистых материалов.

Полученную дисперсию измельченных микроволокон вводили в суспензию бумажной массы в количестве 0,6% от массы а. с. волокна. Дисперсию подавали в основной поток бумажной массы - в расходный бак перед напорным ящиком БДМ. Получали ценную бумагу, содержащую смесь отдельных микроволокон и частиц из произвольно переплетенных микроволокон в объеме.

Защитные свойства полученной бумаги проверяются с помощью прибора «Ультрамаг» с источником УФ-излучения (365±10) нм и мощностью 8 Вт. Подлинность полученной защищенной бумаги подтверждается наличием при наблюдении с помощью лупы или микроскопа при (7-30)-кратном увеличении смеси хорошо различимых отдельных люминесцирующих микроволокон и частиц из хаотически переплетенных микроволокон зеленовато-желтого цвета, равномерно распределенных в объеме бумаги. Частицы имеют неправильную форму и не поддаются механическому удалению из бумаги.

При рассматривании бумаги на просвет и в отраженных лучах отдельные микроволокна и частицы из переплетенных микроволокон не обнаруживаются визуально.

Согласно описанной в примерах 1-4 методике были получены реализованные в ценных документах волокнистые материалы для защиты бумаги от подделки на основе заявленных полимеров с различными защитными признаками в различных системах и при различных параметрах заявленного способа.

1. Волокнистый материал для защиты бумаги от подделки, состоящий из полимерных волокон, отличающийся тем, что представляет собой смесь отдельных полимерных волокон с диаметром 0,1-10 мкм, содержащих люминофор, и произвольно переплетенных микроволокон в виде отдельных волокнистых частиц, имеющих линейные размеры до 200 мкм.

2. Волокнистый материал по п. 1, отличающийся тем, что полимеры выбраны из класса формующихся полимеров, таких как полисульфоны, поликарбонаты, поливинилхлориды, полистиролы и их сополимеры.

3. Волокнистый материал по п. 1 или 2, отличающийся тем, что содержит органический и/или неорганический УФ- или ИК-люминофор с концентрацией от 0,2 до 10 мас.%.

4. Волокнистый материал по п. 1 или 2, отличающийся тем, что содержит люминофор, приобретающий люминесценцию или изменяющий цвет люминесценции под воздействием УФ-излучения при изменении температуры, с концентрацией от 1,0 до 5,0 мас.%.

5. Волокнистый материал по п. 1 или 2, отличающийся тем, что в качестве люминофора используют флуоресцентные полупроводниковые наночастицы с концентрацией от 0,05 до 3,0 мас.%.

6. Способ изготовления волокнистого материала, охарактеризованного в любом из пп. 1-5, включающий электростатическое формование волокна из волокнообразующего раствора полимера в органическом растворителе, содержащего люминофор, с последующим измельчением волокна в водной среде до получения дисперсии микроволокон.

7. Способ по п. 6, отличающийся тем, что электроформование осуществляют в электростатическом поле при разности потенциалов от 10 до 60 кВ, динамической вязкости волокнообразующего раствора от 0,2 до 80 П, электропроводности раствора от 10-4 до 10-7 Ом-1см-1 при производительности от 0,002 до 2,4 см3/мин из р