Пластинчатый теплообменник блочного типа со свойствами предотвращения образования отложений

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может использоваться при изготовлении пластинчатых теплообменников. Пластинчатый теплообменник блочного типа содержит пакет (30) теплообменных пластин, которые включают первую теплообменную пластину (51) и вторую теплообменную пластину (52). По меньшей мере часть каждой из первой теплообменной пластины (51) и второй теплообменной пластины (52) содержит покрытие, которое: i) имеет толщину слоя 1-30 мкм, ii) приготовлено с применением золь-гель технологии, iii) содержит оксид кремния (SiOx), имеющий атомное соотношение O/Si>1, и iv) содержит ≥5 или ≥10 атомных процентов углерода (С). Технический результат - сохранение покрытия на областях, на которые оно нанесено, в течение длительного времени работы теплообменника. 11 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Область изобретения

Изобретение относится к пластинчатому теплообменнику блочного типа, содержащему верхнюю головку, нижнюю головку и четыре боковые панели, которые соединены болтами с набором угловых брусов для образования уплотненного кожуха. В этом уплотненном кожухе расположен пакет переносящих теплоту пластин. Пластинчатый теплообменник блочного типа обладает свойствами, сокращающими образование отложений и облегчающими очистку теплообменника.

Предшествующий уровень техники

В настоящее время существует несколько разных типов пластинчатых теплообменников, которые применяются для решения разных задач в зависимости от их типа. Теплообменник одного определенного типа собран путем привинчивания болтами верхней головки, нижней головки и четырех боковых панелей к угловым брусам для образования коробчатого кожуха вокруг пакета переносящих теплоту пластин. Пластинчатый теплообменник такого конкретного типа называется теплообменником блочного типа. Одним примером коммерчески доступного теплообменника блочного типа является теплообменник, предлагаемый компанией Alfa Laval АВ под названием Compablock. Другие пластинчатые теплообменники блочного типа описаны в патентных документах ЕР 165179 и ЕР 639258.

В пластинчатом теплообменнике блочного типа пути текучей среды для двух текучих сред, между которыми происходит теплообмен, сформированы между пластинами теплообмена в пакете пластин. Во время работы на теплообменных пластинах образуются отложения, например, в результате осаждения, роста микробов, наличия загрязнений и пр., в текучей среде, которая проходит между теплообменными пластинами. Отложения обычно снижают эффективность теплообмена и увеличивают перепад давления на теплообменнике, что приводит к общему снижению характеристик. Проблему отложений типично решают путем снятия одной или более из боковых панелей так, чтобы получить доступ к пакету теплообменных пластин, и очисткой таких пластин.

Для теплообменников других типов известно нанесение покрытий на те области теплообменника, которые подвержены образованию отложений. Примеры технологии покрытий приведены в многочисленных патентных документах, таких как US 20090123730, US 200060196644, WO 2008119751 и WO 2009034359

Несмотря на то что такие технологии покрытий могут сократить образование отложений, оказалось, что они не являются оптимальными для пластинчатого теплообменника блочного типа, который обычно применяется в условиях агрессивных сред и высокого давления, где высоки требования к безопасности. Например, спустя некоторое время покрытие изнашивается и сходит с поверхности, на которую оно нанесено. Более того, уникальная структура и конструкция пластинчатого теплообменника блочного типа требует иного покрытия, которое оптимизировано под конструктивную структуру пластинчатого теплообменника блочного типа.

Краткое описание изобретения

Целью настоящего изобретения является нахождение покрытия, которое уменьшает образование отложений в пластинчатом теплообменнике блочного типа. Другой целью является нахождение вариантов пластинчатого теплообменника блочного типа, которые обеспечивают сохранение покрытия на областях, на которые оно нанесено, в течение длительного времени работы теплообменника.

Для достижения этих целей предлагается пластинчатый теплообменник блочного типа. Теплообменник блочного типа содержит верхнюю головку, нижнюю головку и четыре боковые панели, которые соединены болтами с набором угловых брусов для формирования уплотненного кожуха, и пакет теплообменных пластин, расположенных внутри уплотненного кожуха. Пакет теплообменных пластин содержит пары теплообменных пластин, установленных так, чтобы между парами сложенных в стопу теплообменных пластин был сформирован путь первой текучей среды, в котором пара сложенных в стопу пар теплообменных пластин содержит первую теплообменную пластину и вторую теплообменную пластину, которые соединены так, чтобы между первой и второй теплообменными пластинами был сформирован путь для второй текучей среды. По меньшей мере часть каждой из первой теплообменной пластины и второй теплообменной пластины содержит покрытие, которое i) имеет толщину слоя 1-30 мкм, ii) приготовлено с применением золь-гель технологии, iii) содержит оксид кремния (SiOx), имеющий атомное соотношение O/Si>1, и iv) содержит ≥5 или ≥10 атомных процентов углерода (С).

Такой пластинчатый теплообменник блочного типа обладает преимуществом, которое заключается в том, что образование отложений на теплообменных пластинах существенно сокращается. Поэтому не требуется или почти не требуется очистка. Это позволяет сократить применение сильнодействующих моющих средств и/или потенциально абразивной механической очистки, а также сокращает время простоев пластинчатого теплообменника. Более того, это покрытие по сравнению с известными покрытиями является весьма износостойким и обладает относительной стойкостью к растрескиванию, что может происходить из-за крутящих и растягивающих сил, действующих на пластины теплообменника. По существу каждая сторона или обе стороны соответствующей теплообменной пластины могут иметь такое покрытие.

Различные компоненты, из которых состоит пластинчатый теплообменник, могут иметь заранее определенные размеры. Например, первая теплообменная пластина и вторая теплообменная пластина могут иметь толщину 0,6-1,4 мм или 0,8-1,2 мм. Каждая из первой теплообменной пластины и второй теплообменной пластины может иметь площадь теплопереноса 0,05-0,30 м2 или 0,6-1,8 м2. Любая из верхней головки и нижней головки может иметь толщину 45-145 мм или 190-250 мм. Каждая из четырех боковых панелей может иметь толщину 35-85 мм или 110-190 мм. Наконец, уплотненный кожух может иметь объем 0,02-0,40 м3 или 0,7-5,0 м3.

Эмпирические тесты, а также анализ методом конечных элементов показали, что каждый из этих размеров, либо один, либо в комбинации с одним или более, дают структуру теплообменника, которая особенно подходит для нанесения покрытия. Причиной, лежащей в основе этого, является то, что такие размеры дают структуру теплообменных пластин, которая препятствует их интенсивному изгибанию при работе теплообменника. Это является большим преимуществом, поскольку покрытие в этом случае остается на пластинах длительное время (изгибание приводит к ускорению отсоединения покрытия или его износа). Поэтому покрытие вместе с одним или более из заранее определенных размеров позволяет получить пластинчатый теплообменник блочного типа, который оптимизирован в отношении сопротивления появлению отложений в течение более длительного времени.

Толщина слоя покрытия может быть 1,5-25 мкм, или 2-20 мкм, или 2-15 мкм, или 2-10 мкм, или 3-10 мкм. Оксид кремния SiOx может иметь атомное соотношение O/Si=1,5-3 или может иметь атомное соотношение O/Si=2-2,5. Покрытие может иметь содержание углерода 20-60 атомных процентов или 30-40 атомных процентов. Теплообменник может содержать прокладку, которая по меньшей мере частично покрыта покрытием. Первая теплообменная пластина и вторая теплообменная пластина могут быть изготовлены из нержавеющей стали.

Другие признаки, цели, аспекты и преимущества изобретения будут понятны из нижеследующего подробного описания со ссылками на приложенные чертежи.

Краткое описание чертежей

Далее следует описание иллюстративных вариантов настоящего изобретения со ссылками на приложенные схематические чертежи, где:

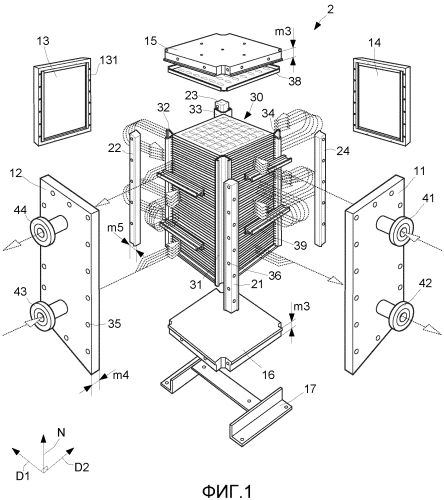

фиг. 1 - разнесенный вид теплообменника блочного типа с пакетом теплообменных пластин;

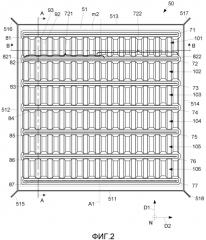

фиг. 2 - вид сверху пар теплообменных пластин, используемых в пакете теплообменных пластин по фиг. 1;

фиг. 3 - сечение в плоскости А-А на фиг. 1;

фиг. 4 - сечение в плоскости В-В на фиг. 1;

фиг. 5 - фрагмент С фиг. 3 в увеличенном масштабе;

фиг. 6 - схематическое сечение теплообменной пластины с покрытием, являющейся частью пакета теплообменных пластин по фиг. 1.

Подробное описание

На фиг. 1 показан пластинчатый теплообменник 2 блочного типа. Пластинчатый теплообменник 2 содержит верхнюю головку (крышку) 15, нижнюю головку (крышку) 16 и четыре боковые панели 11, 12, 13 и 14, которые свинчены с набором (обычно из четырех) угловых брусов 21-24 для сборки пластинчатого теплообменника 2. В собранном состоянии пластинчатый теплообменник 2 имеет коробчатую форму или форму блока, и верхняя головка 15, нижняя головка 16 и боковые панели 11-14 образуют кожух. Внутри кожуха расположен пакет 30 теплообменных пластин, который содержит, как более подробно будет описано ниже, множество пар теплообменных пластин. Пакет 30 теплообменных пластин также имеет коробчатую форму или форму блока, которая соответствует форме кожуха, образованного головками 15, 16 и боковыми панелями 11-14. Пакет 30 теплообменных пластин на углах имеет четыре накладки 31-34, обращенные к четырем боковым брусам 21-24.

Пластинчатый теплообменник 2 типично собирают известными способами и с помощью болтов (не показаны), которые крепят перечисленные компоненты друг к другу через отверстия под болты, такие как отверстия 35 и 36. Короче говоря, сборка пластинчатого теплообменника 2 включает операции, при которых помещают пакет 30 теплообменных пластин на нижнюю головку 16, вдвигают угловые брусы 21-24 в накладки 31-34 и скрепляют их болтами с нижней головкой 16. Поверх пакета 30 теплообменных пластин помещают канальную торцевую пластину 38 и к угловым брусам 21-24 болтами крепят верхнюю головку. Затем к угловым брусам 21-24 и к головкам 15, 16 болтами крепят боковые панели 11-14. По существу пластинчатый теплообменник 2 также имеет основание 17, которое облегчает установку пластинчатого теплообменника 2 на земле.

На боковых панелях 11-14 установлены прокладки 131, расположенные на тех секциях, которые обращены к угловым брусам 21-24 и головкам 15, 16 так, чтобы кожух, образованный головками 15, 16 и боковыми панелями, был должным образом уплотнен для предотвращения утечек из пластинчатого теплообменника 2.

Первая боковая панель 11 и вторая боковая панель 12 из боковых панелей 11-14 содержат впуски и выпуски для двух текучих сред. Более подробно, первая боковая панель 11 имеет впуск 41 и впуск 42 для первой текучей среды. Впуск 41 и выпуск 42 в комбинации с пакетом 30 теплообменных пластин первой панели 11 образуют путь для первой текучей среды, идущий от впуска 41, через пакет 30 теплообменных пластин и к выпуску 42. Этот путь показан штриховыми стрелками, которые проходят в направлении, параллельном направлению D1. С боками пакета 30 теплообменных пластин соединены известные перегородки, такие как перегородки 39, чтобы направлять поток первой текучей среды множеством проходов в пакете 30 (в показанном варианте - четырьмя проходами).

Вторая боковая панель 12 имеет впуск 43 и выпуск 44 для второй текучей среды. Впуск 43 и выпуск 44 второй боковой панели 12 в комбинации с пакетом 30 теплообменных пластин образуют путь для второй текучей среды, который идет от впуска 43, через пакет 30 теплообменных пластин и к выходу 44. Этот путь показан штриховыми стрелками, проходящими в направлении, параллельном направлению D2. С боками пакета 30 теплообменных пластин соединены известные перегородки для направления потока второй текучей среды множеством проходов в пакете 30 (в данном случае такое же количество проходов, что и для первой текучей среды).

Установка перегородок выполняется известными способами. Однако первый путь для первой текучей среды проходит между парами теплообменных пластин в пакете 30, а второй путь для второй текучей среды проходит внутри пар теплообменных пластин в пакете 30. Пара теплообменных пластин содержит первую теплообменную пластину и вторую теплообменную пластину, как будет описано ниже. Это значит, что поток первой текучей среды проходит между теплообменными (теплопроводными) пластинами, относящимися к разным парам, а путь второй текучей среды проходит между первой и второй теплообменными пластинами одной пары, т.е. внутри пары. Накладки 31-4 уплотняют углы пакета 30 теплообменных пластин и обеспечивают разделение двух потоков разных текучих сред.

На фиг. 2, 3 и 4 приведен пример первой и второй пар 50, 60 теплообменных (теплопроводных) пластин, где фиг. 3 - сечение в плоскости А-А на фиг. 2, а фиг. 4 - сечение в плоскости В-В на фиг. 2. Пары 50, 60 теплообменных пластин являются частью пакета 30, показанного на фиг. 1. Пакет 30 содержит множество пар теплообменных пластин, которые аналогичны парам 50, 60, например 4-200 пар или даже больше.

В парах 50, 60 теплообменных пластин, показанных на фиг. 2, 3 и 4, первая пара содержит первую теплообменную пластину 51 и вторую теплообменную пластину 52. Вторая пара 60 теплообменных пластин типично аналогична первой паре 50 теплообменных пластин, что означает, что она также содержит первую теплообменную пластину 61 и вторую теплообменную пластину 62. Таким образом, первая теплообменная пластина 61 второй пары 60 теплообменных пластин обычно аналогична первой теплообменной пластине 51 первой пары 50 теплообменных пластин, а вторая теплообменная пластина 62 второй пары 60 теплообменных пластин может быть аналогична второй теплообменной пластине 52 первой пары 50 теплообменных пластин.

Кроме того, первая теплообменная пластина 51 и вторая теплообменная пластина 52 первой пары 50 теплообменных пластин имеют одинаковую форму.

Каждая теплообменная пластина, как показано на примере первой теплообменной пластины 51 первой пары 50 теплообменных пластин, имеет прямоугольную форму с первой 511, второй 512, третьей 513 и четвертой 514 удлиненной сторонами. Когда пакет 30 теплообменных пластин расположен в кожухе пластинчатого теплообменника 2, первая удлиненная сторона 511 обращена к первой боковой панели 11, а третья сторона 513 обращена к третьей боковой панели 13. Первая теплообменная пластина 51 соединена со второй теплообменной пластиной 52 швом 78 на первой удлиненной стороне 511 и швом 79 на третьей удлиненной стороне 513, как показано на фиг. 3.

Первая теплообменная пластина 51 содержит набор гофров 101-106, которые расположены на соответствующих сторонах от удлиненных швов 72-76, которые соединяют первую и вторую теплообменные пластины 51, 52. Можно также сказать, что гофры 101-106 разделены удлиненными швами 72-76. Набор гофров 101-106 проходит в направлении, параллельном швам 72-76, которое в приведенном примере параллельно направлению D2. Набор гофров 101-106 имеет два внешних набора гофров 101, 106, и между внешними наборами гофров 101, 106 и соответствующими ближайшими удлиненными сторонами 513, 511 могут проходить дополнительные швы 71, 77. Как указано выше, поскольку все теплообменные пластины аналогичны друг другу, все или часть из теплообменных пластин в пакете 30, например пластины 62, 61 и 62, могут иметь такие же структурные свойства и структурную форму, что и теплообменная пластина 51.

Гофры 101-106 содержат гребни и канавки, которые проходят в направлении D1, которое лежит под углом 45°-90° к направлению D2, вдоль которого проходят удлиненные швы 71-77. Направления D1, D2 в данном случае совпадают с описанными выше в отношении потоков первой и второй текучей среды. Гофры 101, 102 на первой теплообменной пластине 51 и соответствующие гофры 201, 202 на второй теплообменной пластине 52 содержат гребни и канавки, такие как гребень 92 и канавка 93 первой теплообменной пластины 51 и гребень 192 и канавка 193 второй теплообменной пластины 52.

Первая пара 50 теплообменных пластин содержит удлиненные соединительные канавки, показанные как соединительные канавки 81-87 первой теплообменной пластины 51, вдоль которых проходят удлиненные швы 71-77. Каждый гофр набора гофров 101-106 содержит гребень и канавку, которые проходят в направлении D1, которое проходит поперечно направлению D2, вдоль которого проходят удлиненные соединительные канавки 81-87.

Гребни первой теплообменной пластины 51 могут быть выровнены с гребнями второй теплообменной пластины 52, если смотреть в направлении, параллельном направлению N нормали первой пары 50 теплообменных пластин. Это дает преимущество, заключающееся в получении эффективного теплообмена и потока текучей среды.

Как показано на чертежах, швы 71-77 расположены в соответствующих соединительных канавках 81-87. Поскольку вторая теплообменная пластина 52 аналогична первой теплообменной пластине 51, она также содержит удлиненные соединительные канавки, вдоль которых проходят удлиненные швы 71-77.

На фиг. 3 и на фиг. 5, иллюстрирующей фрагмент С на фиг. 3, показано, что, например, соединяющая канавка 82 первой теплообменной пластины 51 упирается в соответствующую соединительную канавку 182 второй теплообменной пластины 52. Теплообменные пластины 51, 52 соединены друг с другом на соединительных канавках 82, 182 швом 72. В этом контексте тыльная поверхность 515 соединительной канавки 82 первой теплообменной пластины 51 находится в контакте с тыльной поверхностью 525 соединительной канавки 182 второй теплообменной пластины 52.

Швы обычно формируют сваркой, но могут быть образованы пайкой твердым припоем или каким-либо другим подходящим способом. Теплообменные пластины 51, 52, 61, 62 типично выполнены из металла, такого как нержавеющая сталь. Когда для формирования швов используется сварка, т.е. когда швы являются сварными, можно использовать лазерную сварку, а также другие способы сварки, такие как контактная сварка.

Каждый из швов 71-77 может содержать по меньшей мере частично наложенные один на другой участки шва, как показано на примере первого участка 721 и второго участка 722 шва 72. Участки 721, 722 шва могут быть наложены один на другой на заранее определенном расстоянии, например 5-30 мм. Эти два участка 721, 722 шва, или участки сварного шва, когда шов формируется сваркой, могут начинаться у соответствующего концевого участка соединительной канавки, как показано двумя концевыми участками 821, 822 соединительной канавки 82.

Как показано, соединение первой теплообменной пластины 51 со второй теплообменной пластиной 52 на первой и третьей удлиненных сторонах 511, 513 может выполняться первым набором противоположных удлиненных боковых швов 78, 79 так, чтобы между первым набором противоположных удлиненных боковых швов 78, 79, т.е. внутри первой пары 50 теплообменных пластин, был сформирован путь 57 для второй текучей среды. Путь 57 проходит параллельно направлению D2, описанному со ссылками на фиг. 1.

Для облегчения соединения пластин в пару 50 первая и вторая теплообменные пластины 51, 52 имеют периферийные участки, например участки 53 54, отогнутые по направлению друг к другу. Периферийные участки 53, 54 отогнуты по направлению друг к другу потому, что вторая теплообменная пластина 52 расположена как перевернутое зеркальное отображение первой теплообменной пластины 51, принимая во внимание, что эти пластины 51, 52 идентичны друг другу. Соответствующий сварной шов 79 формируют на контактной поверхности, сформированной между отогнутыми участками 53, 54.

Соединительные канавки 81-87 могут проходить непрерывно вдоль пути 57, который сформирован между первой и второй теплообменными пластинами 51, 52. Кроме того, поскольку первая теплообменная пластина 51 и вторая теплообменная пластина 52 типично соединены множеством удлиненных швов 71-77, путь 57 для второй текучей среды, сформированный между первой и второй теплообменными пластинами 51, 52, содержит множество параллельных проточных каналов 571-576.

Для формирования пакета 30 теплообменных пластин пары теплообменных пластин, такие как первая пара 50 теплообменных пластин и вторая пара 60 теплообменных пластин, соединяют противоположными удлиненными боковыми швами. Примерами таких швов является набор противоположных удлиненных боковых швов 781, 782, расположенных между первой парой 50 теплообменных пластин и второй парой 60 теплообменных пластин. Такие удлиненные боковые швы 781, 782 проходят поперечно относительно первого набора удлиненных боковых швов 78, 79 и соединяют пару теплообменных пластин (например, пару 50) с соседней парой теплообменных пластин (например, с парой 60). Для облегчения соединения пластины 51, 52, 61 62 имеют соответствующие периферийные участки, которые отогнуты в направлении теплообменной пластины, принадлежащей к другой паре теплообменных пластин, например, участки 56 и 65. Соответствующий сварной шов 781 формируют на контактной поверхности между отогнутыми участками 56, 65.

Когда пары 50, 60 теплообменных пластин соединены, между парами 50, 60 теплообменных пластин возникает путь 67 для первой текучей среды. Поскольку пары 50, 60 соединены только вторым набором боковых швов 781, 782, между швами 781, 782 образуется так называемый свободный канал, т.е. свободный канал образуется между парами 50, 60 теплообменных пластин. Свободный канал в этом контексте можно определить как путь без каких-либо точек контакта между швами 781, 782. По существу свободный канал является преимущественным, поскольку на практике позволяет сократить или даже исключить возникновение отложений из текучей среды или из-за присутствия бактерий.

Для формирования полного пакета 30 теплообменных пластин множество пар теплообменных пластин складывают в стопу (пакетируют) рядом друг с другом и соединяют друг с другом способом, описанным для первой и второй пар 50, 60 теплообменных пластин. Пары можно соединять, используя те же способы (сварку, пайку твердым припоем и пр.), что и для соединения пластин одной пары.

Для эффективного соединения теплообменных пластин с накладками 31-34 каждая теплообменная пластина имеет четыре выступа, расположенные на ее углах, таких как выступы 515-518 первой теплообменной пластины 51. Выступы соединяют с накладками 31-34, например, сваркой, пайкой твердым припоем или другим подходящим способом. Накладки 31-34 частично окружают набор угловых брусов 21-24, когда пластинчатый теплообменник 2 собран так, что пакет 30 теплообменных пластин прочно зафиксирован в кожухе, образованном головками 5, 16 и боковыми панелями 11-14.

Теплообменные пластины 51, 52, 61, 62 могут изготавливаться из стального листа, подвергаемого обработке давлением на прессе, который формирует гофры и соединительные канавки. Затем обрезной станок обрезает прошедшие прессование пластины вдоль их периферии, и кромки обрезанных пластин отгибают в гибочном станке для формирования отогнутых периферийных участков.

На теплообменные пластины в пакете 30 теплообменных пластин нанесено покрытие. Покрытие можно назвать покрытием, уменьшающим липкость, и оно позволяет легко очищать пластины. Пластины с нанесенным покрытием обеспечивают улучшенный теплоперенос во времени по сравнению с известными теплообменными пластинами, поскольку последние значительно быстрее покрываются отложениями, что в большей степени снижает характеристики теплопереноса. Покрытие также дает существенно более равномерную поверхность пластин, что улучшает характеристики потока. Кроме того, падение давления на пластинах теплообменника 2 снижается во времени по сравнению с известными пластинчатыми теплообменниками блочного типа, поскольку снижается образование отложений, вызванных примесями, микроорганизмами и другими веществами.

Пластины с нанесенным покрытием можно легко очищать, используя промывку водой под высоким давлением. Кроме того, отсутствует необходимость в интенсивной, требующей больших затрат времени механической очистке или очистке с помощью сильных кислот, щелочей или моющих средств, таких как NaOH и HNO3.

Теплообменные пластины в пакете 30 имеют покрытие, нанесенное золь-гель процессом, и содержат кремнийорганические соединения. Эти кремнийорганические соединения являются исходными материалами, которые применяются в золь-гель процессе, и предпочтительно являются алкоксисоединениями кремния. В золь-гель процессе золь преобразуется в гель для получения наноматериалов. С помощью реакций гидролиза и конденсации в жидкости получают трехмерную сеть молекул с прослойками. Затем для дальнейшей обработки геля и получения наноматериалов или наноструктур применяют этапы термообработки, в результате чего получают готовое покрытие. Это покрытие, содержащее такие наноматериалы или наноструктуры, в основном содержит оксид кремния SiOx с атомным отношением O/Si>1, альтернативно с атомным отношением в диапазоне O/Si=1,5-3 или альтернативно в диапазоне O/Si=2-2,5. Под "атомным отношением O/Si>1" понимается, что частное от деления количества атомов кислорода (О) в оксиде кремния (SiOx) на количество атомов кремния (Si) в оксиде силикона (SiOx) больше единицы. Соответственно, для альтернативных вариантов частное от деления количества атомов кислорода (О) на количество атомов кремния (Si) находится в диапазоне 1,5-3 или в диапазоне 2-2,5.

Предпочтительным оксидом кремния является диоксид кремния, SiO2. Оксид кремния образует трехмерную сеть, обладающую прекрасной адгезией к пластинам. Все теплообменные пластины пакета 30, такие как первая теплообменная пластина 51 и вторая теплообменная пластина 52, могут иметь покрытие. Типично, покрытие на пластинах нанесено на те стороны, которые обращены к одному или обоим из путей для первой текучей среды и для второй текучей среды.

Покрытие содержит углерод, находящийся в углеводородных цепочках. Углеводородные цепочки могут иметь функциональные группы, такие, которые встречаются в углеводородных цепочках или ароматических группах, например С=O, С-O, С-О-С, C-N, N-C-O, N-С=O и т.д. Предпочтительно, углерод содержится в количестве ≥10 атомных процентов, или в диапазоне 20-60 атомных процентов, или в диапазоне 30-40 атомных процентов. Углерод придает покрытию гибкость и упругость, что важно, если пластины во время работы изгибаются из-за высокого давления, действующего на пластины в пакете 30. Углеводородные цепочки являются гидрофобными и олеофобными, что придает покрытию свойства, препятствующие прилипанию.

На фиг. 6 приведен схематический вид первой теплообменной пластины 51 с золь-гелевым покрытием 701 из оксида кремния, описанным выше. Покрытие также именуется слоем 701 оксида кремния. Рядом с пластиной 51 слой 701 оксида кремния образует интерфейс 702 между силоксаном покрытия и пленкой из оксида металла на пластине 51. Основная масса покрытия 701 является силоксановой сетью 703, которая имеет цепочки органического сшивающего агента и пустоты, которые придают покрытию 701 гибкость. Силоксановая сеть 703 расположена "поверх" интерфейса 702. Слой 701 оксида кремния образует внешний слой в форме функциональной поверхности 704, которая обладает гидрофобными и олеофобными свойствами, которые уменьшают образование отложений.

Между интерфейсом 702 и силоксановой сетью 703 и, соответственно, между силоксановой сетью 703 и функциональной поверхностью 704 нет четкой границы, но существуют плавные переходы.

Все пластины пакета 30, на которые нанесено покрытие, могут иметь покрытие, описанное со ссылками на фиг. 6. Это покрытие является и долговечным, и гибким и позволяет получить пластину для пластинчатого теплообменника блочного типа с прекрасными свойствами, препятствующими налипанию, износостойкостью и стойкостью к растрескиванию.

В одном варианте на поверхность имеющей покрытие теплообменной пластины нанесено по меньшей мере одно кремнийорганическое соединение, содержащее золь. Для смачивания поверхности золем или для нанесения на нее золя можно применять любой подходящий способ. Покрытие на поверхность можно наносить, например, распылением, погружением или поливом. Типично, покрытие наносится на все поверхности теплообменной пластины, которые контактируют с текучей средой, которая может привести к образованию отложений. Кроме того, покрытие может наноситься на прокладки, такие как прокладки 131 на боковых панелях 11-14, при этом покрытие может относиться к тому же типу, что и покрытие на теплообменных пластинах. Покрытие типично наносят на те поверхности прокладок, которые контактируют с текучей средой, которая может привести к образованию отложений.

Способ нанесения покрытия на теплообменные пластины пакета 30 содержит этапы, на которых выполняют предварительную обработку поверхностей теплообменных пластин, на которые наносится покрытие. Эта предварительная обработка может выполняться погружением, поливом или распылением.

Предварительная обработка проводится для очистки поверхностей, на которые наносится покрытие, для обеспечения усиленной адгезии покрытия. Примером предварительной обработки является обработка ацетоном и/или щелочными растворами, например раствором каустика.

Способ нанесения покрытия на теплообменную пластину может содержать этап, на котором выполняют термообработку, например операцию сушки, выполняемую после предварительной обработки, а операцию сушки и/или отверждения можно проводить после того, как на пластину нанесено покрытие. Покрытие можно нагревать с помощью известного нагревательного устройства, например, в печи.

Покрытие, которое, как указано выше, содержит SiOx, наносят на пластины пакета 30. Нанесение покрытия производят золь-гель процессом. Толщина покрытия составляет предпочтительно 1-30 мкм. Покрытие толщиной менее 1 мкм считается недостаточно износостойким, поскольку пластины в пластинчатом теплообменнике 2 во время работы могут немного изгибаться. Изгибание пластин приводит к износу покрытия, и со временем покрытие изнашивается. В то же время толщина покрытия имеет верхний предел, поскольку нанесение веществ на теплообменные пластины влияет на их теплообменность и тем самым на общие характеристики теплообменника. Верхний предел толщины теплообменника предпочтительно равен 30 мкм. Поэтому толщина покрытия, содержащего золь оксида кремния, составляет 1-30 мкм, альтернативно предпочтительно 1,5-25 мкм, предпочтительно 2-15 мкм, предпочтительно 2-10 мкм или предпочтительно 3-10 мкм.

Материал, из которого изготовлены теплообменные пластины пакета 30, можно выбрать из множества металлов и металлических сплавов. Предпочтительно материалом является нержавеющая сталь или титан. Материал также можно выбирать из ряда, содержащего никель, медь и сплавы указанных материалов и/или углеродистую сталь.

В попытке создать менее подверженный образованию отложений пластинчатый теплообменник блочного типа были проведены тесты двух стеклокерамических покрытий с низкой поверхностной энергией, оба из которых относятся к описанному выше типу. Тесты, анализ и результаты представлены ниже. Покрытие 1 является полимером с концевыми силановыми группами в бутилацетате, а Покрытие 2 является полисилоксануретановой смолой в растворителе, состоящем из керосина и бутилацетата. Тесты проводились на теплообменных пластинах с нанесенным покрытием в пакете 30. Далее пластина, которую подвергали тестам, также именуется подложкой.

Тесты показали такие свойства покрытий, как смачивание подложки, адгезия к подложке, угол контакта, толщина покрытия и стабильность к 1,2-процентному раствору HNO3 в H2O, к 1-процентному раствору NaOH в H2O и к сырой нефти. Результаты сведены в Таблице 1.

Оба покрытия показали отличное смачивание при распылении и на подложку из нержавеющей стали, и на титановую подложку.

Адгезия определялась испытанием сетчатым надрезом/лентой по стандарту DIN EN ISO 2409. Оценки от 0 (отлично) до 0 (плохо) или 1 - являются приемлемыми оценками, а 2-5 - неприемлемы. Первая цифра является оценкой после сетчатого надреза (сетка в 1 мм), а вторая цифра является оценкой после нанесения ленты и ее удаления.

Для получения нужной адгезии для Покрытия 1 и Покрытия 2 подложки подвергались предварительной обработке. Для получения нужной адгезии Покрытия 1 на подложке из нержавеющей стали подложку подвергали предварительной обработке, погружая ее в щелочное моющее средство на 30 минут. Затем подложку промывали водой и деминерализованной водой и сушили перед нанесением Покрытия 1 (которое наносилось через полчаса для достижения оптимальной адгезии). Тесты показали, что адгезия уменьшается, если очистку подложки проводить только ацетоном. Предварительной обработке также подвергались подложки из нержавеющей стали, на которые наносилось Покрытие 2. На адгезию этого покрытия не влияло, применялись ли при предварительной обработке ацетон или щелочное моющее средство или нет. Если этап предварительной обработки не проводился или проводился неправильно, адгезия покрытия сохраняется.

Оба покрытия показали хорошую стабильность в кислой среде. Покрытия были стабильны в течение 1,5 ч при 75°C и более 24 ч при комнатной температуре.

В щелочных условиях Покрытие 1 показало лучшие результаты, чем Покрытие 2. Покрытие 1 выдерживало щелочные условия в течение 3 часов при 85°C, а Покрытие 2 - 2 часа при 85°C. Оба покрытия не продемонстрировали разложения или снижения олеофобных свойств после обработки сырой нефтью в течение 6 месяцев при температуре 20°C.

Затем на теплообменные пластины в пакете 30 наносилось Покрытие 1 и Покрытие 2. В этом тесте пластины теплообменника были изготовлены из титана, и теплообменник 2 применялся для обработки сырой нефти. Все теплообменные пластины с покрытием подвергались предварительной обработке кислыми и щелочными растворами для удаления отложений, после чего промывались водой под высоким давлением. Перед нанесением покрытия пластинам давали высохнуть.

Предварительная обработка была завершена за день до нанесения на пластины Покрытия 1 и Покрытия 2. Когда пластины оставили сохнуть при комнатной температуре (приблизительно выше 20°C), некоторые пластины были еще влажными. Точнее, на треть пластин нанесли Покрытие 1, на треть пластин нанесли Покрытие 2 и треть пластин оставили без покрытия. Покрытия наносили распылением соответствующего покрытия в пути 57, 67, которые образованы пластинами в пакете 30, так что покрытие наносилось на те стороны пластин, которые обращены в сторону путей. Измеренная толщина покрытия составляла 2-4 мкм. Сушку/твердение двух покрытий проводили 1,2 часа в печи при повышенных температурах 200°C и, соответственно, 160°C.

Пакет 30 с теплообменными пластинами с нанесенным на них покрытием устанавливали в теплообменник по фиг. 1 и оценку пластин с покрытием проводили приблизительно через семь месяцев работы теплообменника 2.

Пластины подверглись анализу через семь месяцев. Подробнее, три разных теплообменных пластины, покрытых оксидом кремния, анализировались с применением рентгеноэлектронной спектроскопии, также известной как электронная спектроскопия для химического анализа. Метод рентгеноэлектронной спектроскопии дает количественную химическую информацию, включая химический состав, выраженный в атомных процентах, для внешней 2-10 мкм поверхности.

Принцип измерений метода рентгеноэлектронной спектроскопии основан на том, что образец (т.е. теплообменная пластина с Покрытием 1, теплообменная пластина с Покрытием 2 и теплообменная пластина без покрытия) помещают в глубокий вакуум и облучают хорошо определенной энергией рентгеновского излучения, что приводит к эмиссии образцом фотоэлектронов. Детектора достигают только фотоэлектроны из внешней поверхности образца. Анализируя кинетическую энергию фотоэлектронов, можно рассчитать их энергию связи, что показывает их происхождение относительно химического элемента (включая электронную оболочку) образца.

Рентгеноэлектронная спектроскопия дает количественные данные и об элементарном составе, и о различных химических состояниях химического элемента образца (таких как различные функциональные группы, химические связи, состояние окисления и пр.). Все химические элементы, кроме водорода и гелия, обнаруживаются, и полученный химический состав образца выражается в атомных процентах.

Когда анализируются теплообменные пластины с разными типами (по содержанию С, О и Si) покрытия, содержащего оксид кремния, или, более точно, когда анализируются химические элементы покрытия, можно найти относительный состав поверхности в атомных процентах или атомном отношении O/Si. Было определено, что на внешних поверхностях покрытия можно обнаружить С, О и Si. Содержание С типично составляет 41,9-68,0 атомных процентов, содержание О составляет 19,5-34,3 атомных процентов, а содержание Si типично составляет 8,6-23,4 атомных процентов. Атомное отношение O/Si находится в диапазоне 1,46-2,30. Следует отметить, что для определения атомного отношения O/Si используют полное кол