Способ изготовления объемно армированного композиционного материала

Иллюстрации

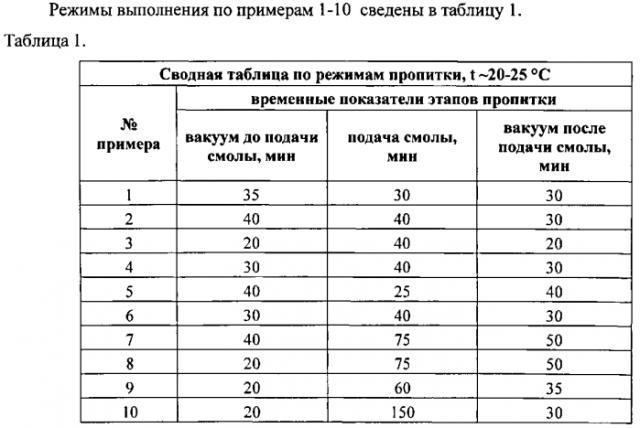

Показать всеИзобретение относится к области получения композиционных материалов с низкой объемной плотностью, в частности углерод-полимерных композитов на основе многомерно-упорядоченного углеволокнистого каркаса и полимерной матрицы. Способ изготовления объемно армированного композиционного материала включает изготовление армирующего каркаса путем набора стержней из углеродного волокна, помещение армирующего каркаса в форму, пропитку его под давлением термореактивной смолой, а затем полимеризацию смолы. Армирующий каркас выполнен трехмерным и составлен из стержней диаметром 0,8-0,9 мм. Пропитка термореактивной смолой осуществляется методом инфузии в три этапа: вакуумирование до подачи связующего от 20 до 30 мин, подача связующего под вакуумом от 30 до 40 мин со скоростью 0,35 л/мин, промежуточная выдержка под вакуумом от 20 до 40 мин. Изобретение обеспечивает повышение физико-механических свойств изделий. 2 табл.

Реферат

Изобретение относится к области получения композиционных материалов с низкой объемной плотностью, в частности углерод-полимерных композитов на основе многомерно-упорядоченного углеволокнистого каркаса и полимерной матрицы, получаемой на основе смол в процессе отверждения и последующей термической обработки. Такие композиционные материалы могут быть использованы в медицине, авиационной, аэрокосмической, автомобильной, военной, и других отраслях промышленности.

Известен способ [1] формирования композитной конструкции, композитной трехмерной заготовки, полученной указанным способом. Способ заключается в изготовлении трехмерной заготовки с использованием трехмерной вязальной машины и одного или более выбранных волокон. Причем заготовка имеет форму, соответствующую получаемой конструкции. Затем придают вязаной заготовке трехмерную форму путем раздува или расширения и фиксируют форму. После используют фиксированную форму для образования композитной конструкции. Волокна выбирают из группы природных волокон, представляющих собой коноплю, хлопок, лен, джут, и синтетических волокон, таких как борные волокна, арамидные волокна, углеродные волокна, стекловолокна, базальтовые волокна и волокна на основе полимеров. Достигаемый при этом технический результат заключается в обеспечении устойчиво однородной конструкции.

При использовании в качестве исходной нити углеродных волокон для получения вязанной заготовки данный способ имеет недостатки. Углеродный волокнистый материал как наполнитель, в процессе вязания, теряет прочностные свойства, что приводит к снижению физико-механических показателей композита.

Известен способ [2] изготовления одно- или многослойной волокнистой заготовки. Изобретение предлагает способ изготовления одно- или многослойных волокнистых заготовок согласно TFP-технологии с использованием волокнистых прядей, которые упорядочены с ориентацией по направлению действия нагрузки, при этом волокнистые заготовки имеют, по существу, любую требуемую толщину материала без создающих помехи несущих слоев, а также, по существу, любую требуемую геометрию поверхности. Способ включает в себя следующие операции: укладка и закрепление волокнистых прядей на гибком и эластичном основании, в частности эластомерном основании посредством фиксирующей нити, пропущенной через швейную головку, с формированием волокнистой заготовки, и снятие волокнистой заготовки с гибкого и эластичного основания. Волокнистые заготовки, изготавливаемые посредством данного способа, имеют оптимальную ориентацию волокон по направлению действия нагрузки, и свободны от ощутимых дефектов в расположении волокон, следовательно, они позволяют создавать композитные компоненты, способные выдерживать экстремальные механические.

При этом изготовление каркаса методом выкладки является трудоемким, требует большей точности, при этом получаемая заготовка каркаса носит индивидуальный характер под определенное целевое применение.

Известен способ получения углерод-углеродного композита, стойкого к окислению [3]. Сущность изобретения состоит в том, что изготавливают каркас путем набора стержней из углеродного волокна в пучок цилиндрической формы, армируют его углеродным волокном и осуществляют нагрев до 900-950°C прямым пропусканием электрического тока в среде природного газа с выдержкой при этой температуре не более 24 часов. Испытания стойкости полученного этим способом материала к окислению на воздухе при 1200°C показали значительное повышение жаростойкости изделия. Углеродные стержни диаметром 2 мм получали из углеродного волокна УКН-5000 на стержневой машине. Связующим был выбран водный раствор поливинилового спирта (ПВС), соотношение ПВС:вода - 1:2; температура отверждения была равна 200°C, длина готовых стержней составляла 0,5 м. Из готовых углеродных стержней набирали пучки цилиндрической формы диаметром 6-12 мм и закрепляли липкой лентой. Полученную заготовку устанавливали в патрон намоточной машины и плотно обматывали углеродным волокном, которое также закрепляли липкой лентой.

Предлагаемая аналогом заготовка имеет явный недостаток - анизотропия свойств. В то время как материал, получаемый по предложенному решению, проявляет одинаковые механические свойства при нагружении по осям симметрии, то есть является квазиизотропным (изотропным в макрообъеме).

Наиболее близким к предлагаемому техническому решению является способ [4] изготовления волокнистого слоя для производства заготовки композитной детали (прототип) в форме тела вращения с неразвертывающейся поверхностью, а также к способу изготовления волокнистого армирующего элемента для силовой детали, гибкой опоры и композитной детали типа корпуса двигателя, которые включают указанный волокнистый слой. Способ изготовления заготовки включает определение кольцевого пространства первым и вторым холстами, определяющими соответственно внутреннюю и наружную окружности указанного пространства. Затем осуществляют размещение волокон между холстами посредством расположения волокон в кольцевом пространстве, по меньшей мере, в одном направлении и прикрепления указанных волокон к холстам посредством сшивания. После выполняют связующий круговой шов рядом с внутренней окружностью кольцевого пространства и вырезают сформированный таким образом в кольцевом пространстве волокнистый слой для отделения его от холстов. Способ изготовления армирующего элемента включает формирование заготовки, по меньшей мере, с двумя чередующимися волокнистыми слоями. Причем второй слой изготавливают путем наложения на первый слой, форма которого поддерживается на сферической оснастке, слоя волокон, ориентированных перпендикулярно волокнам первого слоя. Способ изготовления силовой детали включает изготовление волокнистого армирующего элемента. При этом армирующий элемент помещают в форму, в которую впрыскивают под давлением термореактивную смолу, а затем осуществляют полимеризацию смолы посредством термической обработки.

Недостатком прототипа является сложность технологии, повышенная трудоемкость и энергоемкость процесса.

Предлагаемый способ по сравнению с известными позволяет в сравнительно простых технологических условиях (доступное оборудование, низкие температуры и давление, небольшая продолжительность процесса и другие) получать углепластиковый конструкционный материал с высокими прочностными характеристиками и плотностью 1,31-1,42 г/см3. Кроме того, предлагаемая технология позволяет изготавливать массив углепластика с универсальным каркасом для получения изделий с различной геометрией и назначениями.

Технический результат достигается тем, что в способе изготовления объемно армированного композиционного материала, включающем изготовление армирующего каркаса путем набора стержней из углеродного волокна, помещение армирующего каркаса в форму, пропитку его под давлением термореактивной смолой, а затем полимеризацию смолы, армирующий каркас выполнен трехмерным и составлен из стержней диаметром 0,8-0,9 мм, а пропитка низковязкой термореактивной смолой осуществляется методом инфузии в три этапа: вакуумирование до подачи связующего от 20 до 30 мин, подача связующего под вакуумом от 30 до 40 мин со скоростью 0,35 л/мин, промежуточная выдержка под вакуумом от 20 до 40 мин.

По предлагаемой технологии получают армирующий каркас, составленный из стержней диаметром 0,8-0,9 мм. Используемое в изделиях волокно - T700 Тогоуса имеет характеристику по числу углеродных нитей - 12К (то есть 12000 углеродных филаментов образуют единую нить волокна). Для 12К оптимальный размер отверстия фильеры 0,9, который гарантированно позволяет получить круглое сечение стержня.

Более мелкоячеистая структура, которая достигается меньшим диаметром стержня, позволяет улучшить эксплуатационные свойства конечного изделия. Каркас представлял собой сборную заготовку из расположенных по трем ортогональным осям (трехмерная упорядоченность) стержней. Размеры заготовок лимитируются параметрами нужного изделия. Применение трехмерно упорядоченного углеродного каркаса обуславливает главное преимущество предлагаемого материала - квазиизотропия свойств (модуль упругости при трехточечном изгибе составляет 28,21 ГПа), что позволяет реализовывать различные формы изделия на его основе. Пропитка осуществляется эпоксидным связующим, метод инжекции заменен на метод инфузии, способствующий более равномерному распределению связующего, что позволяет снизить возможную пористость материала и увеличить коэффициент реализации прочности углеродного волокна. За основной метод изготовления углепластикового композита принята вакуумная пропитка в жесткую оснастку с возможностью дополнения силовым режимом, создаваемым за счет избыточного давления после завершения подачи связующего. Среди основных требований к связующему выделяются:

- динамическая вязкость при 25°C не более 400 МПа·с; при 60°C не более 120 МПа·с;

- собственная прочность при растяжении σ+≥80 МПа, модуль упругости не менее 3 ГПа;

- время до начала гелеобразования в температурном интервале 20-25°C не менее 3 ч. Пропитка осуществляется в три этапа. Первый - вакуумирование до подачи связующего не менее 20 минут. Увеличение времени вакуумирования приводит к нецелесообразному использованию оборудования, так как ключевым является вопрос достижения технического вакуума. Второй - подача связующего под вакуумом не более 40 минут. Экспериментальные пропитки при изготовлении материала проводились с использованием эпоксидных связующих различных марок и соответственно различных свойств, время заливки связующего различается преимущественно из-за отличающейся вязкости. Экспериментально выбрано время заливки смолы на большинстве изготовленных каркасов не более 40 минут. Третий - промежуточная выдержка под вакуумом не менее 20 мин. Экспериментально установлено, что вакуумирования в течение не менее 20 минут достаточно для устранения избыточной объемной пористости. Смола удерживает воздух после процесса интенсивного перемешивания на стадии приготовления связующего, меньшее время вакуумирования приводит к увеличению пористости и снижению прочностных свойств материала.

Пример конкретного выполнения

Исходный трехмерный армирующий каркас из углеродных стержней размерами 150×150 мм и высотой 600 мм помещают в формообразующую стальную оснастку с сечением 160×160 мм и высотой 800 мм. Перед загрузкой заготовки на внутренние поверхности оснастки наносится полиэтиленовая пленка или слой антиадгезионных средств (глицерин, силикон и др.). Рассчитанный объем заготовки не должен превышать 80% от объема формообразующей оснастки, что позволит предусмотреть перетекание избытка связующего. Проведение процесса пропитки осуществляют при постоянном контроле температуры полимерного связующего, не допуская снижения ниже 25°C.

Основные этапы пропитки:

- вакуумирование до подачи связующего от 20 до 30 минут;

- подача связующего под вакуумом, скорость подачи не превышает 0,35 л/мин;

- промежуточная выдержка под вакуумом от 20 до 40 минут.

Затем проводят отверждение заготовки по рекомендации производителя эпоксидного компаунда. Получают заготовку с долей наполнителя до 54%, долей связующего до 46%.

Примеры 1-5 приведены, как пример конкретного исполнения с изменениями режимов этапов пропитки. Примеры 7-10 выполнены, как пример конкретного исполнения, только вместо эпоксидного связующего холодного отверждения используется аналог горячего отверждения, в связи с этим последний этап изготовления - отверждение заготовки при температурах отверждения термореактивного связующего.

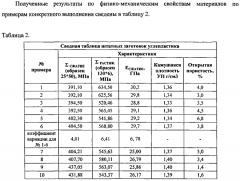

Полученные заготовки обладают плотностью 1,31-1,42 г/см3, пределом прочности на растяжение в направлении одной из плоскостей симметрии до 700 МПа, пределом прочности при сжатии до 500 МПа, модулем упругости до 40 ГПа, открытая пористость не более 3%.

Источники информации

1. Патент РФ №2444438, оп. 10.03.2012 г. З. №2008137580 от 13.02.2007 г.

2. Патент РФ №2401740, оп. 20.10.2010 г. З. №2008101257 от 24.07.2006 г.

3. Патент РФ №2090497, оп. 20.09.1997 г. З. №95101863 от 20.02.1995 г.

4. Патент РФ №2425748, оп. 10.08.2011 г. З. №2008141871 от 25.04.2007 г.

Способ изготовления объемно армированного композиционного материала, включающий изготовление армирующего каркаса путем набора стержней из углеродного волокна, помещение армирующего каркаса в форму, пропитку его под давлением термореактивной смолой с известными требованиями, а затем полимеризацию смолы, отличающийся тем, что армирующий каркас выполнен трехмерным и составлен из стержней диаметром 0,8-0,9 мм, а пропитка термореактивной смолой осуществляется методом инфузии в три этапа: вакуумирование до подачи связующего от 20 до 30 мин, подача связующего под вакуумом от 30 до 40 мин со скоростью 0,35 л/мин, промежуточная выдержка под вакуумом от 20 до 40 мин.