Экструдер

Иллюстрации

Показать всеИзобретение относится к экструдеру с корпусом (1) по меньшей мере с двумя подающими валами (2, 3) с взаимно обскабливающими друг друга поперечными сечениями подачи, которые с возможностью вращения в одном направлении расположены по меньшей мере в двух отверстиях (11, 12) корпуса. Отверстия выполнены цилиндрическими или коническими, и их оси (15, 16) расположены параллельно или под углом друг к другу. Расстояние (A) между осями обоих отверстий (11, 12) корпуса больше, чем D/1,4142, причем D является диаметром цилиндрического отверстия или наибольшим диаметром конического отверстия. Между отверстиями (11, 12) корпуса и наружным диаметром (DE) подающих валов (2, 3) предусмотрен зазор (а′). Каждый подающий вал (2, 3) имеет несколько подающих участков (17a-d, 18a-d). Угловое смещение по меньшей мере между двумя соседними подающими участками (17a, 17b, 18a, 18b) на соответствующем подающем валу (2, 3) составляет 180° относительно друг друга. Центр (PM) профиля поперечного сечения каждого подающего участка (17a, 17b, 18a, 18b и т.д.) относительно центра (BM) отверстия (11, 12) корпуса и центра (DM) вращения подающих валов (2, 3) расположен соответственно с эксцентричным смещением. Технический результат, достигаемый при использовании экструдера по изобретению, заключается в том, чтобы обеспечить улучшение качества продукции и уменьшение крутящего момента на несущих валах. 14 з.п. ф-лы, 33 ил.

Реферат

Изобретение относится к экструдеру согласно ограничительной части п.1 формулы изобретения.

Вращающиеся в одном направлении валы шнека, которые в экструдере могут быть оснащены двухходовыми подающими элементами, используются для непрерывной подачи, смешивания, диспергирования и экструдирования, прежде всего, искусственных материалов, а также в технологическом оборудовании непрерывного действия. Большое экономическое значение имеет обработка по возможности большого количества продуктов с одной конфигурацией шнеков без ограничений качества, промежуточной чистки и простоя машины. Так, например, между характеристиками времени обработки продукта в системе и массообменом и самоочисткой в технологической камере существует тесная взаимосвязь. Большое технологическое окно способствует разнообразному использованию и многообразию продукции.

Сдвоенные шнеки с системой модульных подающих элементов известны давно. При геометрическом расчете находящихся в плотном зацеплении подающих известных из уровня техники систем между диаметром сердечника подающего элемента и гребня плотно зацепляющегося с ним подающего элемента обычен зазор в 1,0% отверстия корпуса, и между гребнем и отверстием - зазор от 2 до 10%. При неблагоприятных соотношениях, прежде всего при увеличенном диаметре и/или при продуктах с различным размером частиц, согласно DE 102008029305 A1 угол зацепления уменьшается путем корректировки профиля, для того чтобы снизить удельный ввод энергии и тем самым снизить парциальные повреждения продукта, а также опасность повреждения машины.

Из DE 102004010553 A1 уже известен экструдер согласно ограничительной части п.1 формулы изобретения, который, благодаря повышенному зазору между отверстием корпуса и гребнями подающих валов, прежде всего, пригоден для чувствительных веществ и/или высоких частот вращения валов. Поскольку отверстия в корпусе не могут обскабливаться, то область применения известного экструдера как при использовании шнеков, так и при использовании перемешивающих блоков ограничена.

Задачей изобретения является улучшение качества продукта и уменьшение пиков крутящего момента на несущих валах и тем самым существенное улучшение экономичности экструдера.

Согласно изобретению это достигнуто с помощью обозначенного в п.1 формулы изобретения экструдера. В зависимых пунктах формулы изобретения отображены преимущественные выполнения экструдера согласно изобретению.

Экструдер согласно изобретению имеет по меньшей мере два, например, двухходовых, подающих вала, которые имеют точно обскабливающее друг друга поперечное сечение подачи, то есть зазор, с помощью которого лишь по существу компенсируются допуски изготовления.

Для шнеков двухшнекового экструдера, который имеет точно обскабливающую стенку отверстия геометрию, согласно книге "Двухшнековый экструдер с одинаковым направлением вращения" „Der gleichläufige Doppelschneckenextruder") Клеменса Кольгрюбера (Klemens Kohlgrüber), издательство Carl Hanser Verlag, Мюнхен 2007, страница 102, действует формула

где A - расстояние между осями обоих отверстий, D - диаметр отверстия и Z - количество заходов, то есть для двузаходных шнеков с точно обскабливающей профиль поперечного сечения валов шнека и стенку отверстия геометрией A/D>cos45°>0,707. То есть расстояние A между осями обеих отверстий больше чем D/1,4142.

Каждый подающий вал имеет по меньшей мере два соседних подающих участка. При этом угол поворота одного подающего участка по меньшей мере двух подающих участков относительно соседнего подающего участка составляет 180°, то есть по меньшей мере два соседних подающих участка соответствующего подающего вала расположены с угловым смещением на 180° друг относительно друга.

Поперечные сечения подачи участков подающего вала, которые соответственно обскабливают друг друга, расположены с разворотом на 360°/n друг относительно друга, причем n - это количество заходов.

Экструдер согласно изобретению может, как обычно, иметь цилиндрические отверстия с параллельными осями. Однако изобретение также относится и к экструдерам с коническими отверстиями, которые имеют проходящие под углом друг к другу оси.

При этом центр профиля поперечного сечения каждого подающего участка расположен соответственно эксцентрично смещенным относительно центра отверстия корпуса и центра вращения подающего вала. Центр профиля поперечного сечения каждого подающего участка образуется посредством точки пересечения обеих плоскостей симметрии профиля поперечного сечения участка подачи.

Эксцентриситет, на который центр поперечного профиля подающего участка смещен относительно центра отверстия корпуса и центра вращения подающих валов, равен максимально (D-A)/4.

Предпочтительно, центр поперечного профиля участков подачи смещен относительно обеих плоскостей симметрии профиля поперечного сечения соответственно на 45°, так как при таком угле все отверстия обскабливаются при любом угловом положении валов.

Для этого на двухходовых подающих валах гребень каждого подающего участка имеет соответствующий эксцентриситету зазор до отверстия корпуса, в то время как второй гребень подающего вала постоянно обскабливает отверстие корпуса. Тем самым обскабливаются как отверстия корпуса, так и подающий профиль шнековых валов по всему контуру.

Благодаря свободному выбору эксцентриситета между диаметром отверстия корпуса и наружным диаметром подающего вала и тем самым толщины слоя глубина захода становится соответственно меньше.

Благодаря уменьшенному из-за зазора между подающим валом и отверстием корпуса транспортному эффекту увеличивается как степень заполнения, так и массообмен, в то время как одновременно уменьшается парциальная нагрузка на материал.

Согласно изобретению гребень подающего участка соответствующего подающего вала обскабливает стенку отверстия, в то время как соседний гребень соседнего подающего участка соответствующего подающего вала образует зазор. Тем самым образуется препятствие направлению потока продукта. То есть материал, который накапливается на обскабливающем стенку отверстия гребне, может оттекать в область зазора, который образуется соседним гребнем соседнего подающего участка данного подающего вала.

Предпочтительно, оба соседних участка образуются соответственно двумя частичными дисками одного кулачка, причем оба частичных диска каждого кулачка расположены с разворотом на 180° относительно друг друга.

С помощью экструдера согласно изобретению достигаются скомпенсированные динамические соотношения подающих валов, которые имеют большое значение, так как равномерная нагрузка служит базой технического расчета несущих валов и редуктора и является предпосылкой для экономичной длительной эксплуатации. Измерения крутящего момента на несущих валах с миллисекундным разрешением показали, что можно больше не выполнять ни технических, ни технологических требований к обычным перемешивающим блокам. В то время как техническое требование перегрузки в 10% при максимально допустимой длительной нагрузке валов уже нужно рассматривать как очень критическое, то перемешивающие блоки могут многократно вызывать увеличение пульсирующей нагрузки на 30% при каждом обороте. Во избежание разрушения валов в любом случае мощность машины нельзя использовать полностью. Уже при переходе профиля отдельных дисков в перемешивающих блоках на 180° при уменьшенной пульсирующей нагрузке можно добиться лучшего продукта, и 180° - переход, примененный по всей траектории винтовой нарезки, приносит наилучшее смешивание продукта при наименьших колебаниях пульсирующей нагрузки.

Предпочтительно, длина каждого подающего участка или частичного диска в аксиальном направлении соответствует максимально диаметру отверстия, прежде всего, максимально половине диаметра отверстия.

Каждый подающий вал и по меньшей мере один соответствующий изобретению подающий элемент, который его удерживает, могут образовывать единую деталь. При монолитном выполнении вала и подающего элемента можно передавать существенно больший крутящий момент. Например, вал, включая приводной вал, а также подающий элемент зоны загрузки, включая зону плавления, может состоять из единственной детали.

Согласно изобретению происходит повторный переход профиля, который создает дополнительное сопротивление аксиальному потоку продукта. То есть происходит изменение глубины винтовой нарезки по всему свободному поперечному сечению, благодаря чему весь продукт и экструдер равномерно более нагружаются.

При этом гребни подающих валов могут проходить перпендикулярно осям отверстий или быть выполнены скошенными в виде шнеков.

Предпочтительно, подающие валы между двумя участками подачи могут иметь концентрические к оси отверстия барьерные диски, диаметр которых максимально соответствует расстоянию между осями. С помощью этого поток материала в аксиальном направлении может быть замедлен, а диспергирующее воздействие увеличено. При этом барьерные диски могут быть расположены на различных расстояниях между участками подачи.

Подающие участки также могут быть образованы участками монолитного подающего элемента, что достигается, например, фрезерованием металлической детали.

С помощью экструдера согласно изобретению посредством вязкости последовательной фазы на содержащиеся в ней агломераты твердых веществ воздействуют многократные растягивающие и изгибающие усилия, что приводит к их разрушению. Согласно изобретению достигается эффективная гомогенизация и диспергирование твердых веществ, а именно для частиц твердого вещества с размером менее 100 µ, прежде всего, менее 10 µ. То есть с помощью экструдера согласно изобретению продукт на короткой длине постоянно подвергается изменению направления потока и скорости и тем самым процессам растяжения.

Согласно изобретению за счет увеличенного расстояния от одного гребня подающего участка до отверстия корпуса достигается большой массообмен, в то время как на гребне, который обскабливает стенку отверстия корпуса, происходит лишь незначительный массообмен, однако там за счет наивысшей нагруженности продукта может быть достигнуто наивысшее диспергирующее воздействие, так же как и за счет точно обскабливающих друг друга поперечных сечений подачи обоих подающих валов. Посредством соответствующих обскабливающих друг друга участков подачи, которые на двузаходном подающем валу расположены с разворотом на 180° друг относительно друга или же расположены на другом подающем валу, продукт лишь в небольших зонах испытывает чрезвычайную нагруженность, благодаря чему можно удерживать общую температуру продукта низкой, так что продукт даже в зонах экстремальной нагруженности не повреждается и тем самым обрабатывается, в общем, в щадящих условиях. Тем самым экструдер согласно изобретению пригоден, прежде всего, для переработки легкоповреждаемых продуктов, например для переработки полиэтилентерефталата (PET).

Согласно предпочтительной конструктивной форме экструдер имеет по меньшей мере шесть расположенных вдоль окружности на равном центральном угловом расстоянии подающих валов, каждый из которых соответственно обскабливает оба соседних подающих вала. Тем самым вакуум в потоках удваивается с особо высокой плотностью. Так как это происходит без пиковых нагрузок и тем самым без нежелательного уменьшения вязкости по всей длине подающих валов, то достигается эффективное быстрое смешение и при равномерной гомогенизации существенно более высокое качество продукта и повышенные значения производительности.

Если в данной конструктивной форме поперечные сечения подачи подающих валов образуются участками подачи, в которых на двухзаходных подающих валах обскабливающие друг друга подающие участки расположены с разворотом на 180° друг относительно друга, то переход профиля, то есть скачкообразное изменение глубины нарезки в аксиальном направлении двух соседних валов, удваивается и тем самым существенно увеличивается.

Далее изобретение подробнее разъясняется на основании приложенных чертежей.

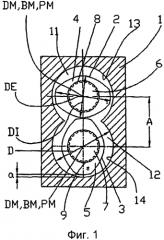

Фиг.1 - поперечное сечение двух находящихся в зацеплении подающих элементов известного двухвального экструдера, а именно, согласно DE 102004010553 A1,

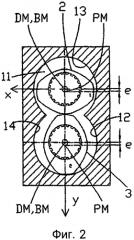

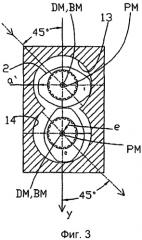

Фиг.2 и 3 - соответственно поперечное сечение двух находящихся в зацеплении эксцентрично расположенных подающих элементов двухвального экструдера,

Фиг.4 - в поперечном сечении оба находящихся в зацеплении подающих элемента согласно фиг.3, а именно согласно фиг.4(а) или же 5(а) в угловом положении 0°, 45°, 90° и т.д.,

Фиг.5, 6 и 7 - перспективный вид, вид сбоку или же поперечное сечение двух находящихся в зацеплении двухходовых подающих элементов со шнековыми участками и барьерными дисками согласно изобретению,

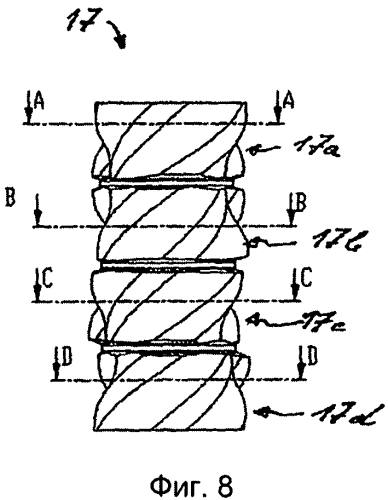

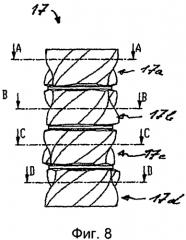

Фиг.8 - вид сбоку одного из обоих подающих элементов согласно фиг.5-7,

Фиг.9(а)-9(г) - соответственно сечение обоих находящихся в зацеплении подающих элементов согласно фиг.5-7 вдоль линии A-A, B-B, C-C и D-D на фиг.8,

Фиг.10, 11 и 12 - перспективный вид, вид сбоку или же поперечное сечение двух находящихся в зацеплении двухходовых перемешивающих блоков с барьерными кольцами,

Фиг.13 - вид сбоку одного из обоих подающих элементов согласно фиг.10-12,

Фиг.14(а)-(г) - соответственно сечение обоих находящихся в зацеплении подающих элементов согласно фиг.10-12 вдоль линии A-A, B-B, C-C и D-D на фиг.13,

Фиг.15-17 - перспективный вид, вид сбоку или же поперечное сечение двух находящихся в зацеплении двухходовых перемешивающих блоков согласно следующей конструктивной форме,

Фиг.18 - вид сбоку одного из обоих перемешивающих блоков согласно фиг.15-17,

Фиг.19(а) и (б) - соответственно сечение обоих перемешивающих блоков согласно фиг.15-17 вдоль линии B-B и C-C на фиг.18, и

Фиг.20(а)-(е) - соответственно поперечное сечение через многовальный экструдер с расположенными вдоль окружности на равном центральном угловом расстоянии подающими валами в исходном положении 0° согласно фиг.20(а) и с поворотом соответственно на 60°, 120°, 180°, 240° и 300°.

Согласно фиг.1 двухвальный экструдер в корпусе 1 имеет два двухходовых подающих вала 2, 3, которые состоят из подающих элементов 4, 5, которые без возможности проворота, например посредством шлицевого зацепления 8, 9, расположены на соответствующем несущем валу 6, 7.

Подающие валы 2, 3 расположены в двух отверстиях 11, 12 корпуса с возможностью привода в одном направлении вращения, причем стенка 13 или же 14 отверстий 11, 12 является концентрической по отношению к оси вращения подающих валов 2, 3, которая проходит через центр BM отверстия 11, 12 корпуса и центр DM вращения подающего вала 2, 3.

При этом отверстия 11, 12 могут быть выполнены цилиндрическими или коническими, причем цилиндрические отверстия 11, 12 проходят параллельно осям вращения, а в случае конических отверстий - проходят под углом друг к другу.

Отверстия 11, 12 корпуса имеют диаметр D. Расстояние A между осями, то есть расстояние между центрами BM обоих отверстий 11, 12 корпуса больше, чем D/1,4142. Подающие элементы 4, 5 и тем самым подающие валы 2, 3 в поперечном сечении имеют наружный диаметр DE>D с двухзаходным зеркально симметричным контуром профиля, который получается из A и DE, a также глубину винтового канала GE=DE-A и внутренний диаметр DI, который соответствует DE-2GE. Подающие валы 2, 3 согласно фиг.1 расположены центрически. Тем самым, центр PM профиля поперечного сечения подающих валов 2, 3 совпадает с DM и BM. Между стенкой 13, 14 отверстия и профилем поперечного сечения подающих валов 2, 3 существует заданный зазор а. За счет этого, хотя подающие профили и обскабливают друг друга, однако поверхность отверстий 11, 12 корпуса не обскабливается.

В отличие от известного экструдера согласно фиг.1, согласно фиг.2 и 3 центр PM профиля поперечного сечения подающих валов 2, 3 относительно центра BM отверстий 11, 12 корпуса и центра DM вращения подающих валов 2, 3 расположен соответственно с эксцентричным смещением на "e". При этом центр PM профиля поперечного сечения каждого подающего вала 2, 3 образуется точкой пересечения обоих зеркальных плоскостей x, y профиля поперечного сечения соответствующего подающего вала 2, 3.

Эксцентриситет e, на который центр PM профиля поперечного сечения подающих валов 2, 3 смещен относительно центра BM отверстий 11, 12 корпуса и центра DM вращения подающего вала 2, 3, составляет максимально (D-A)/4.

Согласно фиг.2 профили поперечного сечения обоих подающих валов 2, 3 с центром PM позиционированы с эксцентриситетом (D-DE)/2=e в направлении отображенной посредством координаты у плоскости симметрии при неизменной длине центра DM вращения подающего вала 2, 3 и центра BM отверстия 11, 12 корпуса. За счет этого отверстие 12 корпуса постоянно оптимально очищается.

Эксцентриситет e, как показывает окружность вокруг DM и BM, может принимать произвольное направление.

На фиг.3 центр PM профиля поперечного сечения обоих подающих валов 2, 3 смещен на размер „e" эксцентрично эквидистантно на 45° относительно обеих плоскостей x, y симметрии.

Тем самым, обоюдно обскабливаются как оба подающих профиля по всему контуру, так и отверстия 11, 12 корпуса соответственно таким же образом.

За счет свободного выбора эксцентриситета e в пределах от D до DE и тем самым толщины слоя, глубина CE винтового канала одновременно становится различной.

В то время как согласно фиг.3, как видно на примере подающего вала 2, один гребень двухзаходного подающего вала 2, 3 обскабливает стенку 13 или же 14 отверстия, другой гребень имеет расстояние а' до стенки 13, 14 отверстия. Образованный таким образом зазор хотя и уменьшает транспортный эффект, но таким образом увеличивается степень заполнения, а также массообмен, и одновременно уменьшается парциальная нагрузка на материал. Таким образом улучшается смешивающий эффект перпендикулярно осям вращения и увеличивается диспергирующий эффект.

На фиг.4 показаны восемь различных угловых позиций обоих подающих валов 4, 5. Толщина слоя между гребнями подающих валов 2, 3 и стенкой 13, 14 отверстия составляет максимально D-DI. С помощью различных эксцентриситетов e и/или углов эксцентриситета E относительно обеих плоскостей симметрии или главных координат x, y имеется возможность настройки различных толщин слоев.

Согласно фиг.5, 6, 7, а также фиг.9(а)-(г) двухвальный экструдер оснащен монолитными подающими элементами 17, 18, каждый из которых имеет длину L, например, от 2,5 по 4D и состоит из подающих участков с 17a-17d и 18a-18d. Подающие участки 17a-d и 18a-d каждого подающего элемента 17 расположены поступательными ступенями с разворотом друг относительно друга на равный угол, например 90°. Каждый подающий участок 17a-d и 18a-d выполнен в виде двухзаходного шнека. При этом находящиеся в зацеплении друг с другом подающие участки соприкасаются в точке C в основном плотно, то есть с небольшим зазором, например менее 1 мм, как это видно на фиг.7 и 9a. Подающие участки 17a-d и 18a-d каждого подающего элемента 17, 18 имеют профиль поперечного сечения, центр PM которого относительно центра BM отверстия 11, 12 корпуса и центра DM вращения подающего вала 2, 3 таким же образом соответственно расположен эксцентрично со смещением, как описано выше в связи с фиг.2-4.

Между двумя подающими участками 17a-d и 18a-d подающих элементов 17 и 18 предусмотрены соответственно концентрические к оси вращения барьерные кольца 20a.

В то время как конструктивная форма согласно фиг.5-9 относится к подающим элементам со шнековыми участками с конечным шагом, то согласно фиг.10-20 подающие элементы снабжены бесконечным шагом, чтобы образовать находящиеся в зацеплении друг с другом перемешивающие блоки 22, 23, как это видно на фиг.10-14, чтобы добиться высокого удельного ввода энергии.

При этом каждый перемешивающий блок 22 и 23, как это видно на фиг.10-14, состоит из кулачков 22a-d и 23a-d. При этом в конструктивной форме согласно фиг.10-14 между двумя кулачками 22a-c или же 23a-d к оси вращения подающего вала предусмотрены соответствующие концентрические к оси вращения барьерные кольца 24a, 24b.

Кулачки 22a-d и 23a-d имеют перпендикулярный к подающим валам профиль поперечного сечения, центр PM которого расположен эксцентрично со смещением относительно центра BM подающих валов и центра BM отверстий корпуса таким же образом, как описано выше в связи с фиг.2, 3 и 4. То есть каждый кулачок имеет два гребня, причем один из обоих гребней каждого кулачка плотно обскабливает стенку отверстия корпуса, в то время как другой гребень из-за эксцентриситета кулачка расположен с зазором на расстоянии от стенки отверстия.

При этом также образованы заходы для того, чтобы породить транспортировочный эффект.

Перемешивающие блоки 22 и 23 на своих торцовых сторонах имеют свободные выборки 27 для того, чтобы предотвратить наложение соседних блоков друг на друга из-за допусков.

Согласно фиг.15-19 каждый кулачок 29a-d и 30a-d перемешивающих блоков 29, 30 состоит из двух смещенных относительно друг друга на 180° частичных дисков, как это показано на примере частичных дисков 31a и 31b кулачка 29a.

Находящиеся в зацеплении друг с другом кулачковые блоки 22, 23, а также 29 и 30 смещены эксцентрично таким же образом, как подробно разъяснено выше на основании фиг.2-4 и показано на примере PM относительно DM и BM.

За счет смещенных на угол подающих участков с 17a-17d и 18a-18d конструктивной формы согласно фиг.5-9, смещенных на угол кулачков 22a-22d и 23a-23d конструктивной формы согласно фиг.10-14, в продольном направлении подающих валов происходит повторный переход профиля на 180°, который создает дополнительное сопротивление аксиальному потоку и особо эффективен в зоне изменения направления потока в клиновых пазухах Z.

Как видно, прежде всего, на фиг.15, из обоих соседних частичных дисков 31a, 31b, которые образуют один подающий участок, а именно кулачок кулачкового блока 29, один частичный диск 31a расположен с угловым смещением на 180° относительно соседнего частичного диска 31b. При этом гребень частичного диска 31b обскабливает стенку отверстия, в то время как между гребнем частичного диска 31a и стенкой отверстия образуется зазор а (см. фиг.2 и 3).

То же самое действует в отношении обоих частичных дисков 38a и 38b, которые расположены с угловым смещением относительно частичных дисков 31a и 31b перемешивающего блока 29 на 180°.

То есть также и частичные диски 38a и 38b перемешивающего блока 30 расположены с угловым смещением на 180° друг относительно друга. Как показано на фиг.15, материал 39, который при работе экструдера собирается перед гребнем частичного диска 38a, тем самым может по стрелке 40 стекать в зазор, который образуется между гребнем частичного диска 38a и стенкой отверстия.

Согласно фиг.20(а)-(е) двенадцать подающих элементов 32, 33, 34 закреплены на валах 35, 36, 37… с параллельными осями, которые расположены вдоль окружности, причем подающие элементы с 31 по 33 находятся в обоюдном зацеплении по всему контуру. При этом поперечное сечение подачи подающих элементов 32, 33, 34… также расположено эксцентрично, как выше подробно описано на основании фиг.2-4. В такой конструктивной форме изобретения переход профиля между двумя соседними валами по сравнению с двухвальным экструдером приблизительно удваивается.

1. Экструдер с корпусом (1) по меньшей мере с двумя подающими валами (2, 3) с взаимно обскабливающими друг друга поперечными сечениями подачи, которые с возможностью вращения в одном направлении расположены по меньшей мере в двух отверстиях (11, 12) корпуса, которые выполнены цилиндрически или конически и оси (15, 16) которых расположены параллельно или под углом друг к другу, причем расстояние (А) между осями обоих отверстий (11, 12) корпуса больше, чем D/1,4142, причем D является диаметром цилиндрического отверстия или наибольшим диаметром конического отверстия, и причем между отверстиями (11, 12) корпуса и наружным диаметром (DE) подающих валов (2, 3) предусмотрен зазор (а′), отличающийся тем, что каждый подающий вал (2, 3) имеет несколько подающих участков (17a-d, 18a-d), и угловое смещение по меньшей мере между двумя соседними подающими участками (17а, 17b, 18а, 18b) на соответствующем подающем валу (2, 3) составляет 180° относительно друг друга, причем центр (РМ) профиля поперечного сечения каждого подающего участка (17а, 17b, 18а, 18b) относительно центра (ВМ) отверстия (11, 12) корпуса и центра (DM) вращения подающих валов (2, 3) расположен соответственно с эксцентричным смещением, причем центр (РМ) профиля поперечного сечения каждого подающего вала (2, 3) образуется точкой пересечения обеих плоскостей (х, у) симметрии профиля поперечного сечения подающих валов (2, 3).

2. Экструдер по п. 1, отличающийся тем, что эксцентриситет (е), на размер которого центр (РМ) профиля поперечной подачи каждого подающего участка (17а, 17b, 18а, 18b) соответственно смещен относительно центра (ВМ) отверстия (11, 12) корпуса и центра (DM) вращения подающего вала (2, 3), составляет максимально (D-A)/4.

3. Экструдер по п. 1, отличающийся тем, что центр (РМ) профиля поперечного сечения подающих участков (17а, 17b, 18а, 18b) смещен относительно обеих плоскостей (х, у) симметрии соответственно на 45°.

4. Экструдер по п. 2, отличающийся тем, что центр (РМ) профиля поперечного сечения подающих участков (17а, 17b, 18а, 18b) смещен относительно обеих плоскостей (х, у) симметрии соответственно на 45°.

5. Экструдер по п. 1, отличающийся тем, что длина каждого подающего участка соответствует максимально диаметру (D) отверстия.

6. Экструдер по п. 2, отличающийся тем, что длина каждого подающего участка соответствует максимально диаметру (D) отверстия.

7. Экструдер по п. 3, отличающийся тем, что длина каждого подающего участка соответствует максимально диаметру (D) отверстия.

8. Экструдер по одному из пп. 1-7, отличающийся тем, что подающие участки образуются соответственно посредством двух частичных дисков (31а, 31b, 38а, 38b) кулачка (29, 30), причем оба частичных диска (31а, 31b, 38а, 38b) каждого кулачка (29, 30) расположены с разворотом на 180° относительно друг друга.

9. Экструдер по одному из пп. 1-7, отличающийся тем, что гребни подающих валов проходят относительно осей (15, 16) отверстий (11, 12) корпуса перпендикулярно или наклонно в виде шнеков.

10. Экструдер по п. 5, отличающийся тем, что подающие валы (2, 3) между двумя подающими участками (17a-d; 18a-d) имеют барьерные кольца (20а-с; 24а, 24b).

11. Экструдер по п. 8, отличающийся тем, что подающие валы (2, 3) между двумя подающими участками (17a-d; 18a-d) имеют барьерные кольца (20а-с; 24а, 24b).

12. Экструдер по п. 5, отличающийся тем, что барьерные кольца расположены на различных расстояниях между подающими участками.

13. Экструдер по п. 10, отличающийся тем, что диаметр барьерных колец (20а-с; 24а, 24b) максимально соответствует расстоянию (А) между осями обоих отверстий (11, 12) корпуса.

14. Экструдер по п. 1, отличающийся тем, что подающие участки (17a-d, 18a-d) образованы посредством участков монолитного подающего элемента (4, 5).

15. Экструдер по п. 1, отличающийся тем, что предусмотрено по меньшей мере шесть расположенных вдоль окружности на равных центральных угловых расстояниях подающих валов.