Жидкостный ракетный двигатель

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано при изготовлении жидкостных ракетных двигателей (ЖРД). ЖРД содержит четыре камеры, турбонасосный агрегат (ТНА), газогенератор, бустерные турбонасосные агрегаты окислителя (БТНАО) и горючего (БТНАГ), газоводы, магистрали окислителя и горючего, системы продувки и управления, агрегаты регулирования и управления, сильфоны в газоводах, при этом в его магистралях перед входом окислителя в БТНАО и входом окислителя на его гидротурбину, в автомат осевой разгрузки ТНА перед входом окислителя в газогенератор неподвижно установлены фильтры с сеткой тонкостью фильтрации 0,03-0,05 мм и отверстиями диаметром 0,13-0,2 мм, предотвращающими прохождение частиц засорений диаметром, большим ячеек фильтров, и общей площадью поверхности фильтрации, превышающей внутренний диаметр магистрали или трубопровода в 1,5-2 раза. Предложено также использование охлаждаемых сильфонов в газоводах блоков гибких трубопроводов, в системе запуска на входе в пусковой баллон установлена решетка, в системе управления на входе и выходе электропневмоклапанов установлены сетчатые фильтры, в магистрали подвода горючего установлен фильтр, на входе горючего в головку камеры сгорания установлены два фильтра. Изобретение обеспечивает повышение надежности работы систем и агрегатов ЖРД. 5 з.п. ф-лы, 21 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при изготовлении жидкостных ракетных двигателей (ЖРД) для обеспечения их работоспособности.

В ЖРД имеются агрегаты, функционирование которых зависит от засорения внутренних полостей частицами мусора, проплавов в сварных соединениях, отслоений покрытий. Это может привести к отказу в работе агрегата и двигателя в целом.

Для обеспечения нормальной работы ЖРД его магистрали и агрегаты снабжают средствами защиты.

Известен жидкостный ракетный двигатель, который содержит силовую раму, камеру сгорания, узел подвески, газогенератор и турбонасосный агрегат, содержащий, в свою очередь, турбину, насос окислителя, насос горючего, газовод, соединяющий выход турбины с головкой камеры сгорания через узел подвески, блоки сопел крена, к которым через трехходовые краны газа и горючего присоединены соответственно трубопроводы подачи газогенераторного газа, другие концы которого соединены сначала трубопроводом отбора газа и трубопроводами горючего, при этом блоки сопел крена закреплены на нижнем силовом кольце, которое закреплено на выдвижной насадке (патент Россия №2441170, F02K 9/84, опубл. 27.01.2012).

К недостатку известного жидкостного ракетного двигателя следует отнести отсутствие фильтров в магистралях, незащищенность отверстий форсунок газогенератора и камеры сгорания от засорения частицами, содержащимися в компонентах топлива, незащищенность агрегатов подачи топлива от попадания твердых частиц в зазоры между вращающимися крыльчатками, шнеками и корпусами, особенно по магистралям окислителя, что может спровоцировать местные возгорания конструкции и привести к пожару на двигателе. На двигателе отсутствуют также продувки тупиковых зон, где могут скапливаться частицы, которые также способны привести к возгоранию.

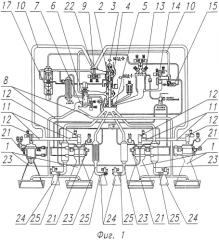

Известен четырехкамерный жидкостный ракетный двигатель, пневмогидравлическая схема которого представлена на фиг.1, содержащий камеры 1, расположенные симметрично относительно оси изделия, турбонасосный агрегат 2, в состав которого входят насос окислителя 3, насос горючего 4 и газовая турбина 5. Горючее из насоса 4, проходя через дроссель 6 и клапан 7, по двум магистралям 8 поступает в межрубашечное пространство камер 1 двигателя. Окислитель от клапана 9 проходит по магистралям окислителя 10 и разветвляется на четыре патрубка 11 и через отсечные клапаны 12 поступает в головку камер двигателя.

К коллектору соплового аппарата ТНА параллельно оси двигателя крепится газогенератор 13. На газогенераторе 13 установлен клапан 14 пуска и отсечки горючего с присоединенным к нему стабилизатором 15, клапан 16 пуска и отсечки окислителя и другие агрегаты. Окислитель от насоса 3 окислителя поступает в регулятор 17 и далее к клапану окислителя 9 газогенератора (техническое описание 11Д55-00ТО двигателя 11Д55 разработки ОАО КБХА, г. Воронеж, см. фиг. 1, прототип).

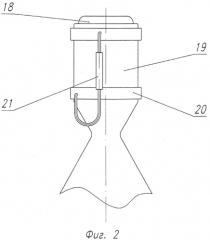

Горючее поступает к головке 18 камеры сгорания 19 из охлаждающего тракта камеры через кольцевой коллектор 20 вокруг головки по двум трубопроводам в сетчатые фильтры 21 (фиг 2) и далее на кольцо завесы.

На выходе из клапана окислителя 9 (фиг. 1) установлена решетка 22 для равномерного распределения потока окислителя на камеры.

В газовых магистралях 23 на рулевые сопла 24 установлены сильфоны 25 для компенсации температурных деформаций при нагревании от протекающего высокотемпературного газа. Таким образом, в данном жидкостном ракетном двигателе предусмотрена защита при помощи фильтров от засорения только отверстий на кольцах завесы камеры сгорания.

В остальных магистралях и агрегатах установка фильтров для предотвращения засорения внутренних полостей двигателя не предусмотрена, поэтому надежность работы агрегатов снижена, а возможность возгорания трактов в агрегатах с вращающимися и перемещающимися деталями увеличена.

Недостатком известного двигателя является отсутствие охлаждения газовых сильфонов 25 в магистралях 23 на рулевые сопла 24, что снижает надежность работы газовых сильфонов при высокой температуре газа на управление двигателем.

Магистрали продувок, регулятор расхода также не защищены фильтрами или сетками. В них возможно попадание различных частиц, в том числе от изнашивающихся уплотнений, которые могут вызывать отказы или нарушение в работе агрегатов. Отсутствие фильтра в полости горючего головки камеры может вызвать засорение отверстий форсунок.

Задачами предлагаемого технического решения являются: устранение вышеперечисленных недостатков известных жидкостных ракетных двигателей, а именно повышение надежности работы агрегатов окислительных трактов, исключение возможности возгорания их трактов и магистралей окислителя от трения при засорении топлива, попадания металлических и других частиц, при неизменном гидравлическом сопротивлении магистралей; обеспечение работоспособности сильфонов, установленных в блоках гибких трубопроводов, газоводов между ТНА и камерами; повышение надежности подачи горючего по трубопроводу из пусковых баллонов на раскрутку турбины бустерного турбонасосного агрегата; обеспечение неизменности пневмосопротивления электропневмоклапанов при установке фильтров, повышение надежности системы продувки камер, газогенератора и тубуса ампулы газогенератора, содержащей дроссельные шайбы, а также работы электропневмоклапанов; повышение надежности работы регулятора расхода путем исключения возможного заклинивания его плунжерных пар; повышение надежности работы камеры.

Решение указанных задач достигнуто в предлагаемом ЖРД, содержащем четыре камеры, турбонасосный агрегат (ТНА), газогенератор, бустерные турбонасосные агрегаты окислителя (БТНАО) и горючего (БТНАГ), газоводы, магистрали окислителя и горючего, системы продувки и управления, агрегаты регулирования и управления, сильфоны в газоводах, при этом в его магистралях перед входом окислителя в БТНАО и входом окислителя на его гидротурбину, в автомат осевой разгрузки ТНА перед входом окислителя в газогенератор, неподвижно установлены фильтры с сеткой тонкостью фильтрации 0,03-0,05 мм и отверстиями диаметром 0,13-0,2 мм, предотвращающими прохождение частиц засорений диаметром, большим ячеек фильтров, и общей площадью поверхности фильтрации, превышающей внутренний диаметр магистрали или трубопровода в 1,5-2 раза.

Сильфоны в газоводах блоков гибких трубопроводов выполнены охлаждаемыми с подводом окислителя к блоку гибких трубопроводов через систему трубопроводов, содержащих дроссельные шайбы с диаметром отверстия проходного сечения 0,8-1,2 мм, защищенным с двух сторон сетками, предотвращающими засорение отверстия дроссельной шайбы частицами загрязнений, при этом сетки поджаты подкладными кольцами.

В системе запуска применен баллон пусковой, на входе в который установлена входная решетка для равномерного распределения газа на диафрагму, диафрагма по наружной поверхности снабжена выступающими буртиками и имеет со стороны входной решетки утолщение, а на выходе из баллона пускового установлена выходная решетка, предотвращающая перекрытие сечения выходного трубопровода от складывания диафрагмы под действием вытеснительного газа.

В системе управления применены электропневмоклапаны, на входе и выходе из которых установлены сетчатые фильтры со стороной ячейки, меньшей диаметра проходного сечения дроссельных шайб в 10-12 раз и зазора в плунжерной паре ЭПК в 3-5 раз, при этом сетчатый фильтр установлен между каркасом и втулкой и закреплен по концам неподвижного сетчатого фильтра и втулки, причем в каркасе и втулке выполнены продольные окна, суммарная площадь которых превышает проходное сечение трубопровода в 8-10 раз, а каркас фильтра зафиксирован в электропневмоклапане буртом штуцера.

В магистрали подвода горючего к регулятору расхода установлен фильтр с тонкостью фильтрации, меньшей щелевого зазора в плунжерных парах регулятора расхода в 3-5 раз, при этом фильтр содержит корпус, в котором установлен и закреплен внутренний каркас с надетой на него сеткой и внешним каркасом, поджатой втулкой, закрепленной на внутреннем каркасе, а внешний каркас закреплен завальцовками втулки и внутреннего каркаса.

На входе горючего в головку камеры сгорания установлены два фильтра: один для защиты от попадания на кольца завесы камеры крупных частиц засорений из охлаждающего тракта сопла камеры, а другой сетчатый фильтр для защиты от загрязнения отверстий форсунок головки камеры сгорания, при этом первый фильтр выполнен цилиндрической формы с перфорацией отверстий для фильтрации топлива по цилиндрической поверхности, установлен в угольнике коллектора на цилиндрической части камеры сгорания и закреплен к угольнику, от которого отведены трубопроводы на кольца завесы, а второй фильтр изготовлен из сетки и закреплен к стенкам коллектора.

Изобретение описывается на примере его конкретного осуществления со ссылками на чертежи.

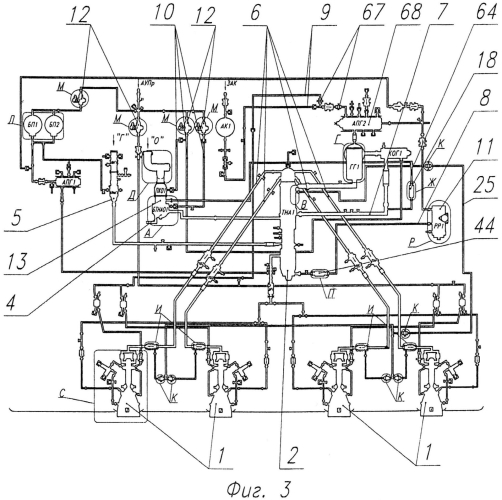

На фиг. 3 представлена монтажная схема четырехкамерного ракетного двигателя с системой защиты критичных элементов его агрегатов.

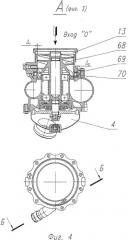

На фиг. 4 показаны продольный разрез БТНА «О» и вид на него сверху.

На фиг. 5 приведен вид на автомат осевой разгрузки ТНА.

На фиг. 6 представлен продольный разрез газогенератора со входом окислителя.

На фиг. 7 показан вход окислителя на гидротурбину БТНА «О» с установленным фильтром.

На фиг. 8 представлен сильфонный компенсатор, установленный по входу «О» в двигатель.

На фиг. 9 приведен сферический фильтр, смонтированный в сильфоном компенсаторе.

На фиг. 10 показан фильтр, установленный в магистрали перед автоматом осевой разгрузки ТНА, отборами окислителя на гидротурбину БТНА «О» и на охлаждение сильфонов блоков гибких трубопроводов.

На фиг. 11 представлен блок гибких трубопроводов.

На фиг. 12 изображена дроссельная шайба с сеткой и подкладными кольцами.

На фиг. 13 приведен пусковой баллон.

На фиг. 14 и 15 представлен электропневмоклапан с установленными в нем сетчатыми фильтрами, а также показана плунжерная пара.

На фиг. 16 показан фильтр, установленный в магистрали подвода горючего к регулятору расхода.

На фиг. 17 изображен продольный разрез регулятора расхода.

На фиг. 18 и 19 изображена камера двигателя с отборами горючего на кольца завесы от угольника.

На фиг. 20 и 21 показана головка камеры с фильтрами.

Основными элементами двигателя и системы защиты его критичных элементов агрегатов являются следующие:

1 - камера (КС);

2 - турбонасосный агрегат (ТНА);

3 - газогенератор (ГГ);

4 - бустерный турбонасосный агрегат «О»;

5 - бустерный турбонасосный агрегат «Г»;

6 - газоводы;

7 - магистрали окислителя;

8 - магистрали горючего;

9 - система продувки;

10 - система управления;

11 - агрегат регулирования [регулятор расхода (РР)];

12 - агрегаты управления [электропневмоклапаны (ЭПК)];

13 - вход бустерного турбонасосного агрегата «О»;

14 - автомат осевой разгрузки ТНА;

15 - вход окислителя в газогенератор;

16 - вход окислителя в гидротурбину БТНАО;

17, 18, 19, 20 - фильтры;

h, h1 - щелевые зазоры автомата осевой разгрузки;

21 - форсунки газогенератора;

22 - блок гибких трубопроводов (БГТ);

23 - сильфон БГТ;

Н - щелевой зазор газовода БГТ;

П - полость коллектора окислителя БГТ;

П1 - полость сильфона;

24 - штуцер подвода «О» к БГТ;

25 - система трубопроводов подвода «О» к БГТ;

26 - дроссельные шайбы;

27 - сетка;

D - отверстие проходного сечения (1 мм);

28 - подкладное кольцо;

29 - вход в баллон пусковой;

30 - входная решетка;

31- диафрагма;

32 - буртики;

33 - уплотнение;

34 - выходная решетка;

35 - выходной трубопровод;

36 - вход в электропневмоклапан;

37 - выход из электропневмоклапана;

38 - сетчатые фильтры;

D1, D2 - диаметры проходного сечения дроссельных шайб ЭПК;

39 - плунжерные пары ЭПК;

40 - каркас;

41-втулка;

42 - продольные окна;

D3 - диаметр проходного сечения трубопровода;

43 - бурт штуцера;

44 - фильтр;

45 - плунжерные пары регулятора;

46 - корпус фильтра;

47 - внутренний каркас;

48 - сетка;

49 - внешний каркас;

50 - втулка;

51 - окна;

52 - вход горючего в головку камеры сгорания;

53, 54 - фильтры;

55 - кольца завесы камеры;

56 - охлаждающий тракт камеры;

57 - форсунки;

58 - боковая поверхность фильтра;

59 - угольник;

60 - коллектор;

61 - цилиндрическая часть камеры;

62 - трубопроводы на кольца завесы;

63 - сильфонный компенсатор;

64 - отбор окислителя на охлаждение сильфонов;

65 - баллон пусковой;

66 - электропневмоклапан;

67 - дроссельные шайбы;

68 - шнек;

69 - гидротурбина;

70 - венец;

71 - корпус подшипника;

72 - крыльчатка насоса «О»;

73 - каркас внутренний;

74 - каркас внешний;

75 - обойма;

76 - завальцовка;

77 - корпус;

78 - внутренний каркас;

79 - внешний каркас;

80 - окна;

81 - завальцовка;

82 - втулка;

83, 84 - сетка.

- сварной шов.

Жидкостный ракетный двигатель (фиг. 3), содержащий четыре камеры 1, турбонасосный агрегат 2, газогенератор 3, бустерные турбонасосные агрегаты 4, 5, газоводы 6, магистрали окислителя 7, магистрали горючего 8, систему продувки 9, систему управления 10, агрегат регулирования 11, агрегат управления 12, снабжен фильтром 17 (фиг. 9), установленным в сильфоном компенсаторе 63 (фиг. 8) перед входом 13 бустерного турбонасосного агрегата «О» 4; фильтром 18 (фиг. 10), установленным перед входом окислителя в автомат осевой разгрузки 14 ТНА 2 (фиг. 5), отбором окислителя 64 на охлаждение сильфонов БГТ 23, входом окислителя 16 в гидротурбину БТНАО (фиг. 7); фильтром 19 окислителя (фиг. 6), установленным на входе 15 в газогенератор 3 перед форсунками 21 газогенератора 3.

Сильфоны БГТ 23 (фиг. 3 и 11) выполнены охлаждаемыми с подводом окислителя к блоку гибких трубопроводов 22 через систему трубопроводов 25, которые содержат дроссельные шайбы 26 с диаметром проходного сечения D (фиг. 12) 0,8-1,2 мм.

На входе 29 в баллон пусковой 64 горючего установлена входная решетка 30 (фиг. 13). Диафрагма 31 по наружной поверхности снабжена выступающими буртиками 32 для уменьшения площади ее контакта с баллоном пусковым. Со стороны входной решетки 30 диафрагма 31 имеет уплотнение 33. На выходе из баллона пускового установлена выходная решетка 34, которая служит для предотвращения перекрытия проходного сечения выходного трубопровода 35 от складывания диафрагмы 31 под действием вытеснительного газа.

В системе управления 10 (фиг. 3) двигателя использованы электропневмоклапаны 66 (фиг. 14 и 15). На входе 37 и выходе 36 из электропневмоклапанов установлены сетчатые фильтры 38, которые имеют ячейку 0,08 мм, т.е. меньшую диаметра проходного сечения дроссельных шайб ЭПК D1, D2 (фиг. 15) в 10-12 раз, зазора плунжерной пары 39 ЭПК - в 3-5 раз, диаметра проходного сечения дроссельных шайб в системе продувки 9 - в 15-20 раз для ампулы с пусковым топливом 68 и газогенератора 3. При этом сетчатый фильтр 38 установлен между каркасом 40, втулкой 41 и закреплен при помощи сварки по своим концам и втулки 41. Причем в каркасе 40 и втулке 41 выполнены продольные окна 42, а каркас 40 фильтра 38 зафиксирован в электропневмоклапане 66 буртом 43 штуцера 36. Суммарная площадь продольных окон превышает проходные сечение трубопровода в 8-10 раз, поэтому установка фильтров не увеличивает пневмосопротивление магистралей управления.

В магистрали подвода горючего 8 (фиг. 3) к регулятору расхода 11 установлен фильтр 44 (фиг. 16). Ячейка 0,04 мм фильтра выполнена в 3-5 раз меньшей щелевого зазора в плунжерных парах 45 регулятора расхода 11 (фиг. 17). Фильтр 44 содержит корпус фильтра 46, в котором установлен и закреплен сваркой внутренний каркас 47 с надетой на него сеткой 48 и внешним каркасом 49, поджатой втулкой 50, закрепленной сваркой на внутреннем каркасе 47, а внешний каркас 49 закреплен завальцовками втулки 50 и внутреннего корпуса 47. Гидравлическое сопротивление магистрали подвода горючего 8 к регулятору расхода 11 вследствие размещения в ней фильтра 44 не увеличено, т.к. площадь проходная сетки 48 в несколько раз превышает площадь проходного сечения магистрали подвода горючего 8.

На фиг. 18 приведен фрагмент камеры 1 ЖРД, на цилиндрической части 61 которой выполнен коллектор 60 горючего с приваренным к его штуцеру угольником 59 по входу горючего 52 в головку камеры сгорания. По обе стороны от угольника 59 отведены трубопроводы 62 на 3 кольца завесы (фиг. 19). Отбор горючего в трубопроводах на кольца завесы произведен за фильтром 53 (фиг. 20 и 21), установленным в угольнике 59. Этот фильтр служит для защиты от попадания на кольца завесы камеры более крупных частиц засорений из охлаждающего тракта сопла камеры.

Другой фильтр 54 служит для защиты от засорения отверстий форсунок 57 головки камеры сгорания. Фильтр 53 выполнен цилиндрической формы из трубы с перфорацией отверстий для фильтрации по боковой поверхности и закреплен сваркой к угольнику 59. Фильтр 54 изготовлен из сетки и закреплен к стенкам коллектора 60 при помощи сварки.

Средства защиты агрегатов ЖРД работают следующим образом. Фильтр 17 (фиг. 9), смонтированный на выходе из сильфонного компенсатора 63, установленного по входу «О» в двигатель, предназначен для защиты тракта окислителя и агрегатов в нем от попадания засорений, мелких частиц, в том числе металлической стружки из бака окислителя РН и в самом окислителе. Фильтр 17 содержит внутренний и внешний каркасы 73, 74 с установленной между ними сеткой, закрепленной в обойме 75 при помощи завальцовки 76. Частицы сора, попадая в малые щелевые зазоры 91, 92 между вращающимися частями агрегатов и неподвижными деталями корпусов этих агрегатов, например, между шнеком 68 (фиг. 4) и корпусом входа, венцом 70 гидротурбины 69 и корпусом входа БТНАО, вызывают трение и местный разогрев материала этих деталей, что приводит к его возгоранию в окислителе и пожару на двигателе.

Аналогично обстоит дело и с деталями автомата осевой разгрузки (фиг.5): попадание частиц сора в щелевые зазоры h и h1 между корпусом подшипника 71 и крыльчаткой насоса «О» 72 также способно привести к возгоранию металла в среде окислителя и вызвать аварийную ситуацию при работе двигателя.

Фильтр 18 (фиг. 10), установленный перед разветвлением магистрали окислителя 7 (фиг. 3) на гидротурбину БТНАО, автоматом осевой разгрузки и охлаждение сильфона БГТ 24 (фиг. 11), надежно предохраняет БТНАО и ТНА от попадания частиц на их критичные элементы и обеспечивает их работоспособность. Фильтр 18 содержит корпус 77, соединенный с внутренним каркасом 78 сваркой. Между внутренним и внешним каркасами 78, 79 установлена сетка 83. Внешний каркас 79 и сетка 83 закреплены завальцовками 81 во внутреннем каркасе 78 и втулке 82.

Помимо вышеперечисленных случаев засорение отверстий малого диаметра форсунок 21 окислителя в газогенераторе 3 (фиг. 6) вызывает изменение соотношения расходов компонентов горючего и окислителя в сторону избытка горючего, что приводит к резкому увеличению температуры их сгорания и пожару в агрегате или выгоранию лопаток турбины турбонасосного агрегата. Фильтр 19 (фиг. 6), установленный в газогенераторе, предотвращает данную ситуацию и надежно защищает его форсунки от засорения, обеспечивая тем самым нормальную работу газогенератора 3.

Сильфоны 23 (фиг. 11) блоков гибких трубопроводов 22 охлаждаются окислителем, подводимым через штуцер 24 от системы трубопроводов 25 (фиг. 3) в полость П коллектора окислителя БГТ. Окислитель поступает в полость П1 сильфона 23 и через щелевой зазор H вбрасывается в поток окислительного газа, поступающего в головку камеры сгорания. Проходное сечение дроссельных шайб 26 диаметром 0,8-1,2 мм выбрано, исходя из необходимого расхода окислителя на охлаждение сильфона 23. Сетки 27, установленные с двух сторон дроссельной шайбы 26, поджатые подкладными кольцами 28, надежно защищают отверстия D от засорения, обеспечивая заданный расход окислителя на охлаждение сильфона 23 блока гибких трубопроводов 22 и его работоспособность в условиях протекания по магистрали высокотемпературного окислительного газа.

Входная решетка 30 (фиг. 13) в баллоне пусковом 64 равномерно распределяет вытеснительный газ на диафрагму 31 по площади, в несколько раз большей площади проходного сечения входа 29 в баллон пусковой, снижая риск прорыва диафрагмы 31. Буртики 32 на диафрагме 31 исключают ее прилипание к внутренней поверхности баллона пускового и улучшают условия поступления вытеснительного газа в щелевой зазор между диафрагмой и баллоном пусковым, а также равномерность обжатия диафрагмы. Со стороны входа в баллон пусковой утолщение 33 диафрагмы 31 повышает ее прочность в месте воздействия вытеснительного газа, увеличивает ее жесткость и улучшает условия равномерного выгибания диафрагмы внутрь баллона пускового 64.

Выходная решетка 34 исключает перекрытие проходного сечения выходного трубопровода 35 диафрагмой 31, обеспечивает необходимый расход горючего на пусковую турбину бустерного турбонасосного агрегата горючего 5 и нормальную его работу на запуске двигателя.

Сетчатые фильтры 38 (фиг. 14 и 15) ЭПК, предохраняя дроссельные шайбы 67 магистралей продувки ампулы пусковой 68 и газогенератора 3, а также дроссельные шайбы ЭПК с отверстиями D1, D2 и его плунжерные пары 39 от попадания различных соринок, кусков резиновых уплотнений агрегатов и других частиц, обеспечивают нормальное функционирование агрегатов управления 12 (ЭПК), газогенератора 3, БТНАО 4 и других агрегатов двигателя.

Фильтр 44 магистрали подвода горючего 8 к регулятору расхода 11 (фиг. 17) надежно защищает его плунжерные пары 45 от засорения и, тем самым, обеспечивает нормальное функционирование составных узлов регулятора расхода, предотвращает их заклинивание и обеспечивает работоспособность регулятора расхода 11 в целом по поддержанию необходимости расхода горючего на газогенератор 3 и работу всего двигателя.

Фильтр 53 (фиг. 21), установленный в угольнике 59 на головке камеры сгорания, предохраняет отверстия колец завес 55 (фиг. 20) от засорения частицами грязи, окалины от сварки, пайки и др., попадающих из охлаждающего тракта сопла камеры и трубопроводов в головку камеры сгорания и далее на кольца завес и форсунки 57. Для более тонкой очистки горючего, поступающего на форсунки 57, от содержащихся в нем частиц пыли, ворсинок, мелкой стружки из бака и других частиц потребовалась установка фильтра 54 в коллекторе 60 (фиг. 18), имеющего более мелкую ячейку сетки. Фильтры 53 и 54 обеспечивают достаточную чистоту горючего, поступающего на форсунки и кольца завесы камеры сгорания, а следовательно, и надежную работу камеры ЖРД.

Положительный технический эффект от внедрения предложенных конструкторских решений в ЖРД заключается в обеспечении надежной защиты критичных элементов его агрегатов от засорения, возгорания, нарушения работоспособности а также в повышении надежности функционирования ЖРД на всех этапах его работы.

Повышая надежность работы двигателя, система защиты критичных элементов способствует обеспечению целостности и сохранности стендовых систем при наземной отработке двигателя, а также выполнению задач двигателя в составе ракеты-носителя при летно-космических испытаниях.

Экономический эффект от внедрения изобретения заключается в повышении надежности ЖРД и сокращении возможных потерь при его внештатной работе.

1. Жидкостный ракетный двигатель (ЖРД), содержащий четыре камеры, турбонасосный агрегат (ТНА), газогенератор, бустерные турбонасосные агрегаты окислителя (БТНАО) и горючего (БТНАГ), газоводы, магистрали окислителя и горючего, системы продувки и управления, агрегаты регулирования и управления, сильфоны в газоводах, отличающийся тем, что в его магистралях перед входом окислителя в БТНАО и входом окислителя, на его гидротурбину, в автомат осевой разгрузки ТНА, перед входом окислителя в газогенератор, неподвижно установлены фильтры с сеткой тонкостью фильтрации 0,03-0,05 мм и отверстиями диаметром 0,13-0,2 мм, предотвращающими прохождение частиц засорений диаметром, большим ячеек фильтров и общей площадью поверхности фильтрации, превышающей внутренний диаметр магистрали или трубопровода в 1,5-2 раза.

2. ЖРД по п. 1, отличающийся тем, что в нем сильфоны в газоводах блоков гибких трубопроводов выполнены охлаждаемыми с подводом окислителя к блоку гибких трубопроводов через систему трубопроводов, содержащих дроссельные шайбы с диаметром отверстия проходного сечения 0,8-1,2 мм, защищенным с двух сторон сетками, предотвращающими засорение отверстия дроссельной шайбы частицами загрязнений, при этом сетки поджаты подкладными кольцами.

3. ЖРД по п. 1, отличающийся тем, что в нем в системе запуска применен баллон пусковой, на входе в который установлена входная решетка для равномерного распределения газа на диафрагму, диафрагма по наружной поверхности снабжена выступающими буртиками и имеет со стороны входной решетки утолщение, а на выходе из баллона пускового установлена выходная решетка, предотвращающая перекрытие сечения выходного трубопровода от складывания диафрагмы под действием вытеснительного газа.

4. ЖРД по п. 1, отличающийся тем, что в нем в системе управления применены электропневмоклапаны, на входе и выходе из которых установлены сетчатые фильтры со стороной ячейки, меньшей диаметра проходного сечения дроссельных шайб в 10-12 раз и зазора в плунжерной паре ЭПК в 3-5 раз, при этом сетчатый фильтр установлен между каркасом и втулкой и закреплен по концам неподвижного сетчатого фильтра и втулки, причем в каркасе и втулке выполнены продольные окна, суммарная площадь которых превышает проходное сечение трубопровода в 8-10 раз, а каркас фильтра зафиксирован в электропневмоклапане буртом штуцера.

5. ЖРД по п. 1, отличающийся тем, что в магистрали подвода горючего к регулятору расхода установлен фильтр с тонкостью фильтрации, меньшей щелевого зазора в плунжерных парах регулятора расхода в 3-5 раз, при этом фильтр содержит корпус, в котором установлен и закреплен внутренний каркас с надетой на него сеткой и внешним каркасом, поджатой втулкой, закрепленной на внутреннем каркасе, а внешний каркас закреплен завальцовками втулки и внутреннего каркаса.

6. ЖРД по п. 1, отличающийся тем, что на входе горючего в головку камеры сгорания установлены два фильтра: один для защиты от попадания на кольца завесы камеры крупных частиц засорений из охлаждающего тракта сопла камеры, а другой сетчатый фильтр для защиты от загрязнения отверстий форсунок головки камеры сгорания, при этом первый фильтр выполнен цилиндрической формы с перфорацией отверстий для фильтрации топлива по цилиндрической поверхности, установлен в угольнике коллектора на цилиндрической части камеры сгорания и закреплен к угольнику, от которого отведены трубопроводы на кольца завесы, а второй фильтр изготовлен из сетки и закреплен к стенкам коллектора.