Углерод-углеродный композиционный материал и способ изготовления из него изделий

Иллюстрации

Показать всеИзобретение предназначено для использования в химической, химико-металлургической, в авиационной и космической отраслях промышленности. Формируют каркас углерод-углеродного композиционного материала (УУКМ) из низкомодульных углеродных волокон, заполняют его поры дисперсным углеродным наполнителем путем выращивания в них каталитическим методом в газовой фазе наноразмерного углерода в форме частиц, волокон или трубок до его содержания 3,7-10,9% от веса волокнистого каркаса. Затем насыщают матрицей из пироуглерода термоградиентным методом при избыточном давлении метана 0,025-0,03 кгс/см2, температуре в зоне пиролиза 840-920°С и скорости ее передвижения 0,1-0,25 мм/ч. Полученный УУКМ содержит указанные компоненты в следующем количестве, вес.%: углеродные волокна - 38,7-46,1; нанодисперсный наполнитель - 1,7-4,2; пироуглеродная матрица - 49,7-59,6; имеет плотность 1,41-1,55 г/см3. Нанодисперсный углеродный наполнитель содержится как в межволоконных порах каркаса, так и в межфиламентных порах углеродных волокон. Технический результат - повышение прочностных свойств УУКМ без ухудшения других эксплуатационных характеристик. 2 н.п. ф-лы, 2 табл., 12 пр.

Реферат

Изобретение относится к изготовлению изделий из углерод-углеродных композиционных материалов (УУКМ) и предназначено для использования в химической, химико-металлургической, а также в авиационной и космической отраслях промышленности.

Известен УУКМ на основе каркаса структуры 2,5 d из углеродных волокон и пироуглеродной матрицы [Технология и проектирование углерод-углеродных композитов и конструкций. М., 1996, с.19, 20].

Недостатком материала является наличие в нем пор сравнительно большого размера (от 0,05 до 2,0 мм, из которых наибольшее содержание приходится на поры размером 0,2-0,3 мм) и связанных с этим разрушениями, как при изготовлении изделий (например, разрушением части витков на резьбовом участке болта), так и при их эксплуатации в виде локальных выносов нитей на границе их контакта с трущейся поверхностью или газовым потоком, а также высокая проницаемость и связанная с ней более низкая химическая стойкость в сравнении с более плотными и менее проницаемыми материалами.

Еще одним недостатком материала, вызванным также наличием в нем закрытых пор большого размера, является низкая реализация прочности углеродных волокон в композите, что приводит к снижению его прочностных характеристик.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является УУКМ на основе каркаса из углеродных волокон и дисперсного наполнителя и пироуглеродной матрицы [пат. RU №2213047, 2003 г.].

В указанном материале, выполненном на основе тканевого каркаса, частицы дисперсного наполнителя имеют размеры не более 2 мкм и расположены только в межволоконном пространстве.

Наличие в структуре УУКМ мелкодисперсного углеродного наполнителя позволяет существенно уменьшить размеры пор материала и тем самым повысить ряд эксплуатационных характеристик материала, таких как стойкость в высокоскоростных газовых и жидкостных потоках, а также сохранность витков резьбового участка болтов (винтов) как при их изготовлении, так и при эксплуатации.

Недостатком такого типа УУКМ является его недостаточно высокая механическая прочность.

Задачей изобретения является повышение прочностных свойств УУКМ без ухудшения других (указанных выше) эксплуатационных характеристик.

Поставленная задача решается за счет того, что в УУКМ на основе каркаса из низкомодульных углеродных волокон и дисперсного углеродного наполнителя и пироуглеродной матрицы в соответствии с заявленным техническим решением дисперсный углеродный наполнитель представляет собой нанотрубки, и/или нановолокна, и/или наночастицы при следующем содержании компонентов, в вес.%:

углеродные волокна - 38,7- 46,1

нанодисперсный наполнитель - 1,7-4,2

пироуглеродная матрица - 49,7-59,6

При этом УУКМ имеет плотность 1,41-1,55 г/см3, а нанодисперсный углеродный наполнитель содержится как в межволоконных порах каркаса, так и в межфиламентных порах углеродных волокон.

Наличие в структуре УУКМ плотностью 1,41-1,55 г/см3 нанодисперсного углеродного наполнителя при заявленном содержании компонентов позволяет существенно уменьшить размеры пор материала и тем самым обеспечить его стойкость в высокоскоростных газовых и жидкостных потоках, а также обеспечить сохранность витков резьбового участка винтов, гаек как при их изготовлении, так и при эксплуатации, т.е. сохранить тот уровень эксплуатационных характеристик материала, что был в материале-прототипе.

Наличие нанодисперсного углеродного наполнителя в межволоконных порах (армирующего наполнителя) каркаса при заявленном его содержании приводит к дисперсному упрочнению и уменьшению зерен матричного материала (пироуглерода) и, как следствие - к созданию предпосылок для повышения прочности УУКМ при изгибе и сжатии (возрастание прочности при уменьшении размера дисперсных частиц и уменьшении размеров зерен матрицы непосредственно вытекает из известного соотношения Холла-Петча) [Мир материалов и технологий. Наноструктурные материалы/ перевод с английского под ред. Р. Ханнина, А. Хилл // М.: Техносфера, 2009 г.].

При содержании в УУКМ нанодисперсного наполнителя в количестве менее 1,7 вес.% практически не проявляется эффект дисперсного упрочнения.

Обеспечить содержание нанодисперсного углерода более 4,2% в УУКМ на основе каркаса из низкомодульных углеродных волокон, имеющем плотность 0,6-0,65 г/см3, практически невозможно, т.к. с повышением содержания нанодисперсного углерода резко уменьшается скорость диффузии углеродсодержащего газа в поры каркаса при его газофазном уплотнении пироуглеродом. Содержание в УУКМ нанодисперсного наполнителя более 4,2 вес.% может быть получено за счет снижения содержания армирующих углеродных волокон. Как следствие, создаются предпосылки к снижению прочности материала при изгибе и растяжении.

Наличие нанодисперсного углеродного наполнителя в межфиламентных порах углеродных волокон приводит к дополнительному механическому упрочнению последних.

Заявленное содержание компонентов в УУКМ, имеющем плотность 1,41-1,55 г/см3, позволяет обеспечить приемлемый баланс между содержанием армирующего наполнителя и матрицы.

При содержании углеродных волокон в УУКМ менее 38,7 вес.% существенно снижается прочность материала при растяжении.

При содержании углеродных волокон в УУКМ более 46,1 вес.% снижается либо содержание нанодисперсного углеродного наполнителя, либо пироуглеродной матрицы до содержания ниже нижнего из заявляемых пределов. И то, и другое нежелательно с точки зрения обеспечения высокой прочности УУКМ при сжатии и изгибе.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность к повышению реализации прочностных свойств армирующих углеродных волокон и пироуглеродной матрицы в УУКМ при сохранении его мелкопористой структуры.

Благодаря новому свойству решается поставленная задача, а именно: повышаются прочностные свойства УУКМ без ухудшения других эксплуатационных характеристик.

Заявленный материал не может быть получен известными способами.

Известен способ изготовления изделий из УУКМ, включающий формирование каркаса из углеродных волокон и насыщение его пироуглеродом термоградиентным методом при избыточном давлении метана 0,025-0,03 кгс/см2, температуре в зоне пиролиза 980±20°C и скорости передвижения зоны пиролиза - 0,1-0,5 мм/час [В.М. Бушуев и др. Закономерности пироуплотнения тканерошивных углеродных каркасов в термоградиентном режиме для изготовления герметичных конструкций / Научно-технический вестник Поволжья: сборник научных статей №1, 2012, с.125-130].

Недостатком способа является то, что он не исключает образование в материале изделия закрытых пор сравнительно больших размеров (в десятки и сотни микрон), что приводит к снижению эксплуатационных характеристик материала изделия, таких как: стойкость к истиранию в контакте с трущимися поверхностями или газовым потоком, проницаемость и химическая стойкость. Что касается крепежных элементов (гаек, винтов), то на их резьбовых участках наблюдается нарушение части витков как при изготовлении, так и при эксплуатации крепежных элементов. Вызвано это тем, что поры волокнистого каркаса очень разняться по размерам и в ходе уплотнения пироуглеродом даже термоградиентным методом крупные поры остаются недозаполненными пироуглеродом.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УУКМ, включающий формирование каркаса из углеродных волокон, заполнение его пор дисперсным углеродным наполнителем и насыщение пироуглеродом термоградиентным методом при избыточном давлении метана 0,025-0,03 кгс/см2 [пат. RU №2213047, 2003 г.].

В соответствии с указанным способом заполнение пор волокнистого тканевого каркаса дисперсным углеродным наполнителем с размером частиц не более 2 мкм осуществляют путем пропитки суспензиями порошков в легколетучей жидкости под давлением и/или с приложением ультразвука, а насыщение пироуглеродом термоградиентным методом ведут при температуре в зоне пиролиза 840-950°С и скорости ее передвижения - 0,1-0,5 мм/час.

Способ позволяет получать изделия из УУКМ с мелкопористой структурой и с более высокими прочностными свойствами, что в свою очередь позволяет в сравнении со способом-аналогом повысить ряд эксплуатационных характеристик материала изделий.

Недостатком способа является невозможность заполнения в каркасе межфиламентных пор углеродных волокон дисперсным наполнителем и недостаточная равномерность заполнения межволоконных пор каркаса (даже в случае, когда дисперсный наполнитель имеет наноразмеры). Обусловлено это эффектом фильтрации дисперсного наполнителя на слоях волокнистого наполнителя. Кроме того, ни одна из частиц дисперсного наполнителя не имеет химической связи с углеродными волокнами. В связи с этим получаемый этим способом УУКМ имеет недостаточно высокие прочностные свойства.

Задачей изобретения является повышение прочностных свойств УУКМ без ухудшения других (указанных выше) эксплуатационных характеристик.

Поставленная задача решается за счет того, что в способе изготовления изделий из УУКМ, включающем формирование каркаса из низкомодульных углеродных волокон, заполнение его пор дисперсным углеродным наполнителем и насыщение пироуглеродом термоградиентным методом при избыточном давлении метана 0,025-0,03 кгс/см2, в соответствии с заявляемым техническим решением заполнение пор каркаса дисперсным наполнителем осуществляют путем выращивания в них каталитическим методом в газовой фазе наноразмерного углерода в форме частиц, волокон или трубок до его содержания 3,7-10,9% от веса волокнистого каркаса, а насыщение пироуглеродом ведут при температуре в зоне пиролиза 840-920°С и скорости ее передвижения 0,1-0,25 мм/час.

Заполнение пор волокнистого каркаса дисперсным углеродным наполнителем путем выращивания в них каталитическим методом в газовой фазе наноразмерного углерода в форме частиц, волокон или трубок до его содержания 3,7-10,9% от веса волокнистого каркаса позволяет ввести высокопрочные наноразмерные объекты в межфиламентные поры углеродных волокон, обеспечив к тому же их химическую связь с последними. Это приводит к упрочнению углеродных волокон в готовом материале. Кроме того, это позволяет ввести высокопрочные наноразмерные объекты в межволоконные поры каркаса, обеспечив к тому же их химическую связь с углеродными волокнами. При этом введение в поры волокнистого каркаса наноразмерного углерода в заявляемых пределах по содержанию - позволяет получить УУКМ с заявляемым содержанием компонентов. Следствием этого является дисперсное упрочнение матрицы и некоторое увеличение связи между углеродными волокнами (вискеризованными нанообъектами) и пироуглеродной матрицей, а также возникновение условий для получения мелкопористого УУКМ с мелкозернистой структурой пироуглерода.

Проведение процесса насыщения каркаса пироуглеродом термоградиентным методом при избыточном давлении метана 0,025-0,03 кгс/см2 создает условия для осаждения пироуглерода в достаточно узкой зоне, ограниченной зоной пиролиза углеродсодержащего газа. В то же время на остальной части каркаса пироуглерод не осаждается, и она остается свободной для инфильтрации через нее углеродсодержащего газа к зоне пиролиза.

Заявляемые параметры процесса, а именно: температура в зоне пиролиза 840-920°С и скорость передвижения зоны пиролиза 0,1-0,25 мм/час, позволяют добиться наиболее полного уплотнения пор каркаса (заполненного нанодисперсным наполнителем) пироуглеродом. При этом температура в зоне пиролиза должна быть тем меньше, чем больше введено в волокнистый каркас дисперсного наполнителя (т.е. чем меньше размеры пор), и наоборот.

Осуществление процесса осаждения пироуглерода при температуре в зоне пиролиза 840-920°С позволяет получить пироуглерод мелкозернистой структуры, характеризующейся повышенными прочностными характеристиками (Кокс и химия, 1965, №3 К вопросу образования зернистой структуры пиролитического углерода), а также наиболее полно уплотнить каркас пироуглеродом.

При температуре в зоне пиролиза менее 840°С и скорости передвижения зоны пиролиза менее 0,1 мм/час необоснованно удлиняется процесс насыщения пироуглеродом.

При температуре в зоне пиролиза более 920°С и скорости передвижения зоны пиролиза более 0,25 мм/час процесс осаждения пироуглерода протекает в достаточно широкой зоне, что приводит к затруднению доступа углеродсодержащего газа к зоне с повышенной температурой, следствием чего является недостаточное уплотнение каркаса пироуглеродом и как результат - снижение прочностных характеристик УУКМ.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность получить УУКМ мелкопористой структуры, в котором пироуглеродная матрица имеет мелкозернистую структуру и дисперсно упрочнена нанообъектами (нанотрубками, нановолокнами, наночастицами), а углеродные волокна имеют нанообъекты и на поверхности, и в межфиламентных порах.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается повышение прочностных свойств УУКМ без ухудшения других его эксплуатационных характеристик (таких как стойкость в высокоскоростных газовых и жидкостных потоках, а также сохранность витков резьбового участка винтов как при их изготовлении, так и при эксплуатации).

Заявляемый УУКМ получают заявляемым способом следующим образом.

Тем или иным способом формируют каркас из углеродных волокон. Затем поры волокнистого каркаса заполняют дисперсным наполнителем. Осуществляют это путем выращивания в порах каталитическим методом в газовой фазе наноразмерного углерода в форме частиц, волокон или трубок. Затем каркас насыщают пироуглеродом термоградиентным методом при избыточном давлении метана 0,025-0,03 кгс/см2. Насыщение каркаса пироуглеродом ведут при температуре в зоне пиролиза 840-920°С и скорости ее передвижения 0,1-0,25 мм/час.

В соответствии с заявляемым способом были изготовлены экспериментальные изделия в виде пластин толщиной 12-20 мм, из которых вырезались стандартные образцы для определения физико-механических свойств и газопроницаемости материала. Кроме того, из пластин толщиной 12 мм были изготовлены винты М8 с шагом резьбы 1, 5 мм.

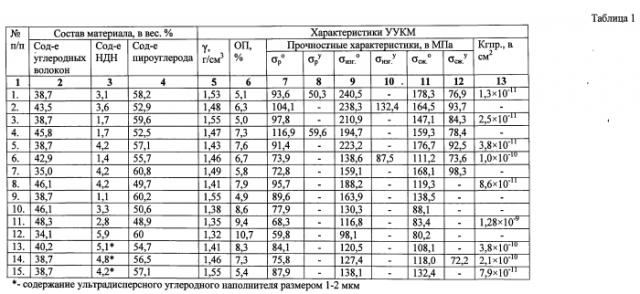

В таблице 1 приведены конкретные примеры УУКМ различного состава (каждый номер примера в таблице 1 соответствует номеру примера в таблице 2, где примеры 1-5, 8 соответствуют заявляемым пределам, из которых примеры 1, 3, 4, 8 являются предельными, а именно:

по содержанию углеродных волокон в УУКМ:

на уровне нижнего предела - пример 1

на уровне верхнего предела - пример 8

по содержанию нанодисперсного углеродного наполнителя

на уровне нижнего предела - примеры 3, 4

на уровне верхнего предела - примеры 5, 8

по содержанию пироуглеродной матрицы

на уровне нижнего предела - пример 8

на уровне верхнего предела - пример 3

по плотности

на уровне нижнего предела - пример 8

на уровне верхнего предела - пример 3

Запредельными являются

по содержанию углеродных волокон в УУКМ:

на уровне ниже нижнего предела - пример 7

на уровне выше верхнего предела - пример 11

по содержанию нанодисперсного углеродного наполнителя

на уровне ниже нижнего предела - примеры 6, 9

на уровне выше верхнего предела - пример 12

по содержанию пироуглеродной матрицы

на уровне ниже нижнего предела - пример 11

на уровне выше верхнего предела - примеры 7, 9

по плотности УУКМ

на уровне ниже нижнего предела - примеры 10-12

Примеры 13-15 соответствуют материалу прототипа.

В таблице 1 приведены также физико-механические свойства УУКМ различного состава, а именно: γ - кажущаяся средняя плотность, в г/см3, σ p o c - предел прочности при растяжении по основе ткани, σ и з г о с , у - предел прочности при изгибе соответственно по основе и утку ткани, σ с ж о с , у - предел прочности при сжатии соответственно по основе и утку ткани, Кгпр - коэффициент газопроницаемости материала в направлении перпендикулярно слоям ткани.

Из анализа таблицы 1 следует:

Материал, выполненный в соответствии с заявляемыми пределами по компонентному составу и плотности, имеет более высокие прочностные характеристики, чем материал-прототип при практически близких значениях коэффициента газопроницаемости (сравни примеры 1-5, 8 с примерами 13-15).

Любое отклонение от заявляемых пределов по компонентному составу и плотности материала приводит к снижению его прочностных характеристик.

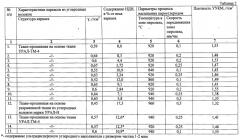

В таблице 2 приведены характеристики углеродных каркасов, содержание в них нанодисперсного наполнителя (НДН) и технологические параметры процесса насыщения пироуглеродом, где примеры 1-5, 8 соответствуют примерам получения заявляемого материала и заявляемым технологическим параметрам его получения, а примеры 6, 7, 9-12 - с отклонением от заявляемых технологических параметров, а именно:

примеры 6, 7, 12 - по содержанию нанодисперсного наполнителя в волокнистом каркасе,

примеры 10-12 - по технологическим параметрам процесса насыщения пироуглеродом (пример 10 - по температуре, примеры 11 и 12 - и по температуре, и по скорости движения зоны пиролиза).

Здесь же приведены примеры 13-15 получения материала-прототипа в соответствии со способом-прототипом.

Из анализа таблицы 2 следует:

Выращивание в порах каркаса нанодисперсного углерода до его содержания 3,7-10,9% от веса волокнистого каркаса (при условии содержания углеродных волокон в заявленных пределах) позволяет получить УУКМ с заявленными пределами по содержанию в нем нанодисперсного углерода (смотри примеры 1-5, 8 таблицы 1).

Проведение процесса насыщения пироуглеродом термоградиентным методом в соответствии с заявляемыми технологическими параметрами позволяет получать УУКМ в соответствии с заявляемым компонентным составом и плотностью (смотри примеры 1-5, 8 таблицы 2).

Получение УУКМ с отклонением от содержания выращиваемого в порах волокнистого каркаса (примеры 6, 7, 9, 12) или с отклонением от технологических параметров процесса насыщения каркасов пироуглеродом (примеры 10-12) приводит к невозможности получения материала с заявляемым компонентным составом или плотностью.

Следует также отметить, что изготовленные мех. обработкой из пластин из заявляемого материала (полученного заявляемым способом) винты М8 практически не имели нарушений целостности витков на их резьбовых участках.

1. Углерод-углеродный композиционный материал на основе каркаса из низкомодульных углеродных волокон, дисперсного углеродного наполнителя и пироуглеродной матрицы, отличающийся тем, что в нем дисперсный углеродный наполнитель представляет собой нанотрубки, и/или нановолокна, и/или наночастицы при следующем содержании компонентов, вес.%:углеродные волокна - 38,7-46,1;нанодисперсный наполнитель - 1,7-4,2;пироуглеродная матрица - 49,7-59,6,при этом композиционный материал имеет плотность 1,41-1,55 г/см3, а нанодисперсный углеродный наполнитель содержится как в межволоконных порах каркаса, так и в межфиламентных порах углеродных волокон.

2. Способ изготовления изделий из углерод-углеродного композиционного материала, включающий формирование каркаса из низкомодульных углеродных волокон, заполнение его пор дисперсным углеродным наполнителем и насыщение пироуглеродом термоградиентным методом, отличающийся тем, что заполнение пор каркаса дисперсным наполнителем осуществляют путем выращивания в них каталитическим методом в газовой фазе наноразмерного углерода в форме частиц, волокон или трубок до его содержания 3,7-10,9% от веса волокнистого каркаса, а насыщение пироуглеродом ведут при температуре в зоне пиролиза 840-920°С и скорости ее передвижения 0,1-0,25 мм/час.