Способ дробления и/или снижения прочности материала с использованием высоковольтных разрядов

Иллюстрации

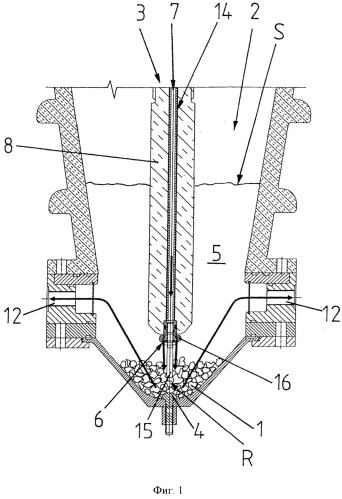

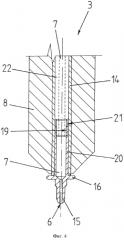

Показать всеГруппа изобретений предназначена для дробления и/или снижения прочности горной породы или руды высоковольтными разрядами. Рабочее пространство (2) между двумя расположенными друг напротив друга с зазором электродами (3, 4) заполняют материалом (1) и технологической жидкостью (5). В рабочем пространстве дробят или снижают прочность материала (1) путем создания высоковольтных разрядов между электродами (3, 4). Во время дробления из пространства отводят первую технологическую жидкость и подают вторую технологическую жидкость с меньшей электропроводностью. Подачу жидкости в рабочее пространство и/или режим кондиционирования жидкости регулируют по измерениям электропроводимости первой и второй жидкостей и/или разрядного сопротивления электродов. Перед дроблением или ослаблением материал промывают второй жидкостью. Материал подают в рабочее пространство и отводят непрерывно или периодически. Часть отведенного материала снова подают после промывки второй жидкостью. В зависимости от электропроводности промывочной жидкости регулируют ее подачу и/или режим кондиционирования. Электрод содержит изолирующий корпус (8) с центральным проводником (14). Рабочий конец проводника выступает по оси из корпуса и выполнен с острием (15) и загрузочными отверстиями (6). Отверстия соединены с подводящими каналами (7) для получения воды от удаленного нерабочего конца электрода. Дополнительная деталь охватывает корпус электрода и самостоятельно или вместе с ним образует торцевую кольцевую щель (10) для подачи воды от удаленного нерабочего конца электрода. Установка содержит технологическую емкость и генератор высоковольтных импульсов. Группа изобретений увеличивает способность к измельчению крепких и хрупких материалов. 7 н. и 44 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу дробления и/или снижения прочности (ослабления) материала с использованием высоковольтных разрядов, высоковольтному электроду для рабочего пространства, предназначенного для осуществления данного способа, рабочему пространству с таким высоковольтным электродом для осуществления указанного способа, технологической емкости, образующей такое рабочее пространство, и установке для дробления и/или снижения прочности материала с использованием высоковольтных разрядов, имеющей такую технологическую емкость, согласно независимым пунктам формулы изобретения.

Уровень техники

Из уровня техники известно, что куски материала, например куски бетона или камня, измельчаются или их прочность снижается при использовании импульсных высоковольтных разрядов, вызывающих их растрескивание, таким образом, чтобы при последующем процессе механического измельчения их измельчение становилось более легким.

Для этого подлежащий измельчению или снижению прочности материал вместе с технологической жидкостью, например водой, помещается в рабочее пространство, внутри которого между двумя электродами генерируются высоковольтные разряды. В таких процессах обычно различают два разных механизма действия.

При так называемом электрогидравлическом воздействии на измельчаемый или ослабляемый материал разрядный путь проходит исключительно через технологическую жидкость, вследствие чего внутри этой жидкости образуются ударные волны, воздействующие на измельчаемый или ослабляемый материал. Однако такому механизму действия присущ тот недостаток, что лишь незначительная доля энергии, необходимой для образования высоковольтных разрядов, используется для измельчения или снижения прочности материала. Соответственно, при электрогидравлическом воздействии для достижения относительно скромных результатов измельчения или снижения прочности материала расходуются значительные количества энергии, использование которой, к тому же, сопряжено с большими аппаратно-техническими затратами. Кроме того, посредством электрогидравлического воздействия невозможно измельчить или снизить прочность относительно прочных материалов.

При так называемом электродинамическом воздействии путь разряда по меньшей мере частично проходит через измельчаемый или ослабляемый материал, в результате чего в самом материале образуется ударная волна. При таком механизме действия для дробления или снижения прочности материала может быть использована заметно большая доля затрачиваемой энергии, чем при электрогидравлическом воздействии, и появляется возможность измельчать или снижать прочность заметно более прочных материалов.

Однако и при использовании известных на данный момент электродинамических способов энергетический кпд и способность к дроблению или снижению прочности крепких и хрупких материалов не являются удовлетворительными. Также было отмечено, что при использовании известных способов дробления или снижения прочности материалов с использованием высоковольтных разрядов в случае некоторых материалов, например бетона, после первоначально преимущественно электродинамического пути воздействия на материал относительно быстро происходит переход к по существу электрогидравлическому воздействию, с тем эффектом, что кпд процесса измельчения или снижения прочности быстро падает или, в самом плохом случае, высоковольтные разряды вообще не вызывают дальнейшего измельчения или снижения прочности материала. Такой феномен на данный момент делает подобные способы не рентабельными или вообще не пригодными для определенных материалов.

Раскрытие изобретения

Таким образом, общей целью настоящего изобретения является получение способов и устройств для дробления или снижения прочности материалов с использованием высоковольтных разрядов, которые не имели бы недостатков, характерных для уровня техники, или которые позволяли бы по меньшей мере отчасти избежать этих недостатков.

Данная цель достигается с использованием изобретений, раскрытых в независимых пунктах формулы изобретения.

Согласно этим пунктам формулы первый аспект изобретения касается способа дробления и/или снижения прочности материала, предпочтительно горной породы или руды, с использованием высоковольтных разрядов. Под «дроблением» понимается измельчение материала, под «снижением прочности» или «ослаблением» (также называется предварительным ослаблением) понимается создание в материале внутренних трещин, которые облегчают его последующее измельчение, например механическое. Согласно данному способу подлежащий дроблению или ослаблению материал подается вместе с технологической жидкостью в рабочее пространство, в котором два электрода расположены напротив друг друга с зазором и таким образом между ними внутри рабочего пространства создается высоковольтный разрядный промежуток. При этом, измельчаемый или ослабляемый материал и технологическая жидкость расположены в рабочем пространстве таким образом, что промежуток между обоими электродами заполняется измельчаемым или ослабляемым материалом и технологической жидкостью. Между электродами создаются высоковольтные разряды для дробления или ослабления размещенного в рабочем пространстве материала. При этом, в соответствии с настоящим изобретением во время дробления или ослабления материала технологическая жидкость отводится из рабочего пространства и вместо нее подается технологическая жидкость, обладающая более низкой электропроводностью, чем отведенная технологическая жидкость. Предпочтительно, электропроводность поступившей технологической жидкости составляет от 0,2 до 5000 микросименсов на см.

Было установлено, что благодаря этому при использовании известных в настоящее время электродинамических способов энергетический кпд и способность к дроблению крепких и хрупких материалов заметно возрастают, и при измельчении проблематичных материалов удается избежать или по меньшей мере замедлить переход от электродинамического воздействия к электрогидравлическому. Кроме того, это позволяет использовать электродинамические способы для дробления или снижения прочности таких материалов, для которых такие способы ранее не были пригодны.

Предпочтительно, чтобы отвод и подача технологической жидкости происходили одновременно, так как это обеспечивает образование промывочного потока, с помощью которого целенаправленно омываются определенные участки рабочего пространства.

Если при этом подаваемые и отводимые объемы технологической жидкости по существу одинаковы, что также является предпочтительным, то в результате появляется возможность избежать колебания уровня технологической жидкости в рабочем пространстве или, по меньшей мере, удержать эти колебания в узких пределах, что, в частности, необходимо осуществлении непрерывных процессов.

При этом, поступление и отвод технологической жидкости могут происходить непрерывно или периодически, в зависимости от режима процесса. При одновременных непрерывных подаче и отводе технологической жидкости достигается то преимущество, что удается получить постоянный промывочный поток с квазистационарными состояниями проводимости в зоне рабочего пространства, охватываемой промывочным потоком. Если же подача и отвод технологической жидкости происходят периодически, то даже при малых обмениваемых объемах можно за счет кратковременного интенсивного потока осуществить хорошую промывку определенных зон рабочего пространства.

Однако также предусмотрено, что отвод и подача технологической жидкости могут осуществляться со смещением во времени с достижением того эффекта, что в рабочем пространстве происходит заметное изменение уровня технологической жидкости. В зависимости от геометрического выполнения рабочего пространства это может оказаться оптимальным для хорошего промывочного эффекта. Если при этом объемы подводимой и отводимой технологических жидкостей будут по существу идентичными, что также является предпочтительным, то уровень технологической жидкости в рабочем пространстве будет изменяться между двумя устойчивыми значениями.

В качестве конкретного случая также предусмотрено, что сначала из рабочего пространства может была отведена практически вся технологическая жидкость, и предпочтительно потом в рабочее пространство может быть подана в таком же количестве технологическая жидкость, причем во время такого процесса целесообразно прервать генерирование высоковольтных разрядов между электродами.

Также, разумеется, предусмотрены варианты, при которых подача или отвод технологической жидкости происходят непрерывно, а соответствующие отвод или подача - периодически, вследствие чего также происходит колебание уровня технологической жидкости в рабочем пространстве, которое при идентичности поданных и отведенных в каждый интервал количеств технологической жидкости находится между двумя стабильными уровнями технологической жидкости. В зависимости от геометрии рабочего пространства и требуемого режима процесса это может оказывать положительное влияние на перемешивание имеющихся и вновь поступающих количеств технологической жидкости.

Согласно другому предпочтительному варианту осуществления способа отведенная жидкость проходит процесс кондиционирования, при котором снижается ее электропроводность. Затем она полностью или частично поступает обратно в рабочее пространство. В результате становится возможным полностью или частично повторно использовать отведенную из рабочего пространства технологическую жидкость в качестве технологической жидкости в процессе дробления или снижения прочности материала в рабочем пространстве.

При этом, кондиционирование технологической жидкости предпочтительно осуществляется путем удаления ионов, разбавления рабочей жидкостью с пониженной электропроводностью, удаления мелких частиц, изменения показателя рН технологической жидкости и/или добавления комплексообразователей. Эти отдельные меры известны среднему специалисту и поэтому нет необходимости останавливаться на них подробно.

Кроме того, для обоих ранее упомянутых вариантов осуществления способа предпочтительно, чтобы для замыкания контура для технологической жидкости рабочее пространство была соединено с впускным и выпускным отверстиями установки для обработки технологической жидкости для снижения электропроводности технологической жидкости и чтобы технологическая жидкость циркулировала по этому контуру. При этом, в первом положении в рабочем пространстве производится отбор технологической жидкости из рабочего пространства и ее подача в установку для обработки технологической жидкости. В установке для обработки технологической жидкости электропроводность этой жидкости снижается, например за счет перечисленных выше мер, и затем ее полностью или частично направляют обратно во второе положение в рабочем пространстве. Такие способы имеют то преимущество, что можно поддерживать расход технологической жидкости на очень низком уровне и что одновременно можно поддерживать количество удаляемых отходов также на очень низком уровне.

Предпочтительно, в способе по изобретению подача технологической жидкости в рабочее пространство производится таким образом, чтобы происходила целенаправленная подача технологической жидкости в реакционную зону между двумя электродами. Под реакционной зоной понимается зона рабочего пространства, в которой обычно происходят высоковольтные разряды. В результате появляется возможность значительно влиять на процесс дробления или снижения прочности материала даже небольшими количествами технологической жидкости. Часто качество технологической жидкости в остальных зонах рабочего пространства для процесса значения не имеет или же имеет только второстепенное значение, вследствие чего интенсивная промывка не приносит пользы, а лишь увеличивает аппаратно-технические затраты.

Также предпочтительно, чтобы подача и отвод технологической жидкости осуществлялись так, чтобы подведенная технологическая жидкость протекала в реакционной зоне между двумя электродами, в частности сверху вниз, или снизу вверх, или по направлению от центра реакционной зоны радиально наружу. Такой характер потока имеет то преимущество, что старая технологическая жидкость и содержащиеся в ней мелкие частицы выводятся из реакционной зоны и в реакционной зоне присутствует, по существу, только свежая поступившая технологическая жидкость.

Предпочтительно, технологическая жидкость поступает в рабочее пространство через один из электродов или через оба электрода. В результате можно отказаться от отдельного подводящего устройства.

Также предпочтительно, чтобы технологическая жидкость поступала через одно или несколько расположенных с торца на соответствующем электроде загрузочных отверстий, а именно, оптимально, через центральное загрузочное отверстие и/или через несколько расположенных концентрично вокруг центра электрода загрузочных отверстий. Это обеспечивает то преимущество, что практически неизбежно происходит оптимальная подача технологической жидкости в реакционную зону рабочего пространства.

Если при этом используется один или два стержневых электрода и подача технологической жидкости происходит через одно или несколько расположенных по периметру соответствующего электрода загрузочных отверстий, в частности через несколько равномерно расположенных по периметру электрода загрузочных отверстий, что является предпочтительным, то достигается то преимущество, что становится возможной целенаправленная подача технологической жидкости в реакционную зону.

В любом случае предпочтительно, чтобы подача технологической жидкости к загрузочным отверстиям происходила через центральное подводящее отверстие в соответствующем электроде, так как в этом случае можно использовать недорогостоящие электроды простой конструкции. Кроме того, центральное продольное отверстие в высоковольтном электроде будет оказывать минимальное влияние на его электропроводность в рамках настоящего изобретения.

Согласно еще одному предпочтительному варианту осуществления способа используется один или два электрода с охватывающими их изоляторами. При этом, подача технологической жидкости происходит через изолятор одного или обоих электродов. В результате достигается то преимущество, что становится возможна подача вблизи электрода по слабо изнашивающимся непроводящим ток деталям, в результате чего собственно высоковольтный электрод, являющийся расходным материалом, может быть выполнен конструктивно простым и, следовательно, недорогостоящим.

При этом также предпочтительно, чтобы подача технологической жидкости производилась через одно или несколько расположенных с торца соответствующего изолятора загрузочных отверстий, а именно предпочтительно через несколько расположенных концентрично вокруг центра электрода загрузочных отверстий в соответствующем изоляторе, так как за счет этого возможна равномерная подача жидкости в реакционную зону.

Согласно другому предпочтительному варианту осуществления способа подача технологической жидкости происходит через набор приточных сопел или через кольцевую щель, которые или которая концентрически охватывают соответствующий электрод или его изолятор.

Согласно еще одному предпочтительному варианту осуществления способа используется рабочее пространство, в котором электроды, если смотреть в направлении силы тяжести, располагаются один над другим, причем нижний электрод находится внизу рабочего пространства. Такие рабочие пространства проявили себя особенно положительно, так как при соответствующем выполнении возможен самотек измельчаемого или ослабляемого материала в реакционную зону, а также самотек раздробленного или ослабленного материала из рабочего пространства и, следовательно, можно отказаться от отдельных транспортных средств для этих целей.

При этом предпочтительно, чтобы подача технологической жидкости и/или ее отвод проводились через одно или несколько выпускных отверстий в дне рабочего пространства. Это имеет то преимущество, что в зоне этого дна может быть получен промывочный поток, которым осевшие там мелкие частицы будут вымываться из рабочего пространства. Также при этом можно отвести всю находящуюся в рабочем пространстве технологическую жидкость самотеком.

Согласно еще одному варианту осуществления способа используется рабочее пространство, в которой оба электрода, если смотреть в направлении силы тяжести, расположены друг возле друга, при этом предпочтительно оба электрода имеют изолятор и несут потенциал, отличный от потенциала земли. Таким образом могут создаваться по существу горизонтальные высоковольтные разряды между электродами, что позволяет воздействовать на поток материала, движущийся вертикально самотеком через рабочее пространство, и затем без изменения направления выводить материал из реакционной зоны.

Для отведения технологической жидкости из рабочего пространства и удаления фракционированного или ослабленного материала из рабочего пространства предпочтительно применяются разные отверстия. Благодаря этому достигается большая свобода в отношении выполнения рабочего пространства и возможного образования промывочного потока на его определенных участках.

Также предпочтительно, чтобы измельченный или ослабленный материал удалялся, соответственно, через центральное отверстие или через несколько отводящих отверстий внизу рабочего пространства. Это имеет то преимущество, что удаление может протекать самотеком без использования дополнительных транспортных средств.

Согласно другим предпочтительным вариантам осуществления способа измельчаемый или ослабляемый материал поступает в рабочее пространство непрерывно или периодически и отводится из рабочего пространства также непрерывно или периодически. Так, например, предусмотрено, что измельчаемый или ослабляемый материал может подаваться периодически, а отводиться непрерывно, или наоборот.

Также, разумеется, предусмотрено, что подача и отвод могут осуществляться непрерывно (чисто непрерывный режим) или и подача, и ввод могут осуществляться периодически (чисто периодический режим). В зависимости от конфигурации оборудования и обрабатываемого материала оптимальным может оказаться тот или иной вариант.

Согласно другому предпочтительному варианту осуществления способа определяют электропроводность находящейся в рабочем пространстве технологической жидкости, электропроводность отводимой из рабочего пространства технологической жидкости и/или разрядное сопротивление между двумя электродами, и в зависимости от полученных значений изменяют или предпочтительно регулируют подачу технологической жидкости в рабочее пространство и/или, при необходимости, режим кондиционирования технологической жидкости. Таким образом автоматически задается постоянный режим процесса.

Второй аспект изобретения касается способа, предпочтительно способа согласно первому аспекту изобретения, дробления и/или снижения прочности материала, предпочтительно горной породы или руды, с использованием высоковольтных разрядов. Под дроблением подразумевается измельчение материала, под снижением прочности или ослаблением (называемым также предварительным ослаблением) - образование в материале внутренних трещин, облегчающих последующее измельчения материала, в частности механическое. Согласно данному способу измельчаемый или ослабляемый материал вместе с технологической жидкостью поступает в рабочее пространство, в котором расположены напротив друг друга два электрода с зазором, и таким образом внутри рабочего пространства создается промежуток, в котором происходят высоковольтные разряды. При этом измельчаемый или ослабляемый материал и технологическая жидкость расположены в рабочем пространстве так, чтобы промежуток между обоими электродами заполнялся измельчаемым или ослабляемым материалом и технологической жидкостью. Между электродами создаются высоковольтные разряды для дробления или ослабления находящегося в рабочем пространстве материала. Согласно настоящему изобретению подлежащий дроблению или ослаблению материал поступает в рабочее пространство непрерывно или периодически, затем из нее отводится также непрерывно или периодически, при этом по меньшей мере часть отведенного из рабочего пространства материала снова подается в рабочее пространство после прохождения через следующий технологический этап вне рабочего пространства.

Было установлено, что за счет этого, в частности в том случае, когда следующий технологический этап предусматривает промывку материала, предназначенного для возврата в рабочее пространство, первой промывочной жидкостью, что является предпочтительным, причем предпочтительно первой промывочной жидкостью с пониженной электропроводностью по сравнению с находящейся в рабочем пространстве промывочной жидкостью, при использовании известных электродинамических способов заметно повышаются энергетический кпд и способность к дроблению крепких и хрупких материалов, а при наличии проблематичных материалов исключается или по меньшей мере замедляется переход от электродинамического воздействия к электрогидравлическому. Также это позволяет использовать электродинамические способы при измельчении или ослаблении материалов, для которых ранее они были непригодны.

Под «промывкой» понимается в данном случае контактирование материала с первой промывочной жидкостью в самом широком смысле этого выражения. Так, например, предусмотрена подача материала в заполненный первой промывочной жидкостью чан или промывка материала первой промывочной жидкостью.

Согласно предпочтительному варианту осуществления способа, при котором на следующем технологическом этапе проводится промывка материала, предназначенного для возврата в рабочее пространство, первой промывочной жидкостью, предпочтительно первой промывочной жидкостью с уменьшенной электропроводимостью по сравнению с находящейся в рабочем пространстве технологической жидкостью, от окончания промывки материала первой промывочной жидкостью до последующей повторной подачи этого материала в рабочее пространство или, более предпочтительно, до воздействия на этот материал высоковольтными разрядами в рабочем пространстве проходит менее 5 минут, предпочтительно менее 3 минут.

В частности, в том случае, когда использованная для промывки первая промывочная жидкость является однотипной, предпочтительно идентичной технологической жидкости, находящейся в рабочем пространстве, то при использовании материалов, которые при контакте с такой жидкостью отдают в нее ионы, достигается то преимущество, что переход ионов в технологическую жидкость в рабочем пространстве оказывает заметно сниженным, что обеспечивает более высокий кпд при дроблении или снижении прочности материала.

Согласно другому предпочтительному варианту осуществления способа используемая для промывки первая промывочная жидкость циркулирует по контуру и кондиционируется непрерывно или периодически путем удаления ионов, разбавления промывочной жидкостью с меньшей электропроводностью, удаления мелких частиц, изменения показателя рН и/или добавления комплексообразователей.

Согласно другому предпочтительному варианту осуществления способа материал, выведенный из рабочего пространства, разделяют, предпочтительно просеиванием, на крупные частицы и мелкие частицы. Крупные частицы материала снова подают в рабочее пространство после прохождения через последующий технологический этап вне рабочего пространства. Таким образом, в частности при способах, при которых проводится дробление материала, может проводиться совместная выгрузка материала, измельченного до целевого размера, и материала, который идет на рецикл, что обеспечивает значительное упрощение. Предпочтительно, разделение на крупные частицы и мелкие частицы происходит до начала следующего технологического этапа. При этом достигается то преимущество, что на последующем технологическом этапе используется только тот материал, который предназначен для возврата в рабочее пространство.

При этом также предпочтительно, чтобы количество крупных частиц, полученных в результате разделения на крупные частицы и мелкие частицы, превышало полученное количество мелких частиц, т.е. чтобы количество рециркулируемого материала превышало количество материала, измельченного до целевого размера. В частности, в том случае, когда следующим технологическим этапом предусмотрена промывка материала, предназначенного для возврата в рабочее пространство, промывочной жидкостью, которая является однотипной, предпочтительно идентичной технологической жидкости, находящейся в рабочем пространстве, и обрабатываются материалы, которые при контакте с технологической жидкостью отдают в нее ионы, то за счет этого достигается то преимущество, что переход ионов в технологическую жидкость в рабочем пространстве может быть дополнительно уменьшен, так как за счет этого при непрерывном процессе становится возможным подавать в рабочее пространство больше «промытого», повторно используемого, материала, чем «непромытого» нового материала.

Согласно другому предпочтительному варианту осуществления способа, при котором на следующем технологическом этапе предусмотрена промывка повторно подаваемого в рабочее пространство материала первой промывочной жидкостью, определяют электропроводность используемой для промывки промывочной жидкости и в зависимости от полученных значений изменяют, а именно предпочтительно регулируют, подачу используемой для промывки первой промывочной жидкости и/или, при необходимости, режим кондиционирования первой промывочной жидкости. Таким образом можно автоматизировать стабильный режим процесса.

Третий аспект настоящего изобретения касается способа, предпочтительно согласно первому или второму аспекту изобретения, дробления или снижения прочности материала, предпочтительно горной породы или руды, с использованием высоковольтных разрядов. Под дроблением понимается измельчение материала, под снижением прочности или ослаблением (называемым также предварительным ослаблением) - образование в материале внутренних трещин, облегчающих последующее измельчение материала, в частности механическое. Согласно этому способу измельчаемый или ослабляемый материал вместе с технологической жидкостью поступает в рабочее пространство, в котором напротив друг друга расположены два электрода с зазором, образующие между собой разрядный промежуток для высоковольтных разрядов внутри рабочего пространства. При этом измельчаемый или ослабляемый материал и технологическая жидкость распределены в рабочем пространстве так, что промежуток между двумя электродами заполнен измельчаемым или ослабляемым материалом и технологической жидкостью Между электродами создаются высоковольтные разряды для дробления или снижения прочности находящегося в рабочем пространстве материала. Согласно изобретению помещенный в рабочее пространство материал для дробления или снижения прочности промывается при этом второй промывочной жидкостью, предпочтительно обладающей меньшей электропроводностью по сравнению с промывочной жидкостью, присутствующей в рабочем пространстве при дроблении или снижении прочности материала.

Было установлено, что благодаря этому при использовании известных сегодня способов удается заметно повысить энергетический кпд, в частности в том случае, когда вторая промывочная жидкость однотипна, предпочтительно идентична находящейся в рабочем пространстве технологической жидкости, что является предпочтительным, и когда обрабатывается материал, который при контакте с жидкостью передает в нее ионы, а при использовании проблематичных материалов удается исключить или по меньшей мере замедлить переход от электродинамического воздействия к электрогидравлическому.

Согласно предпочтительному варианту осуществления способа промывка второй промывочной водой осуществляется внутри рабочего пространства. Под промывкой здесь подразумевается контактирование материала со второй промывочной жидкостью в самом широком смысле этого выражения. Так, например, предусмотрено, что материал до его подачи в рабочее пространство может сначала поступать в заполненный второй промывочной жидкостью чан или что материал может промываться второй промывочной жидкостью.

Также предусмотрено, что рабочее пространство с обрабатываемым материалом может перед образованием высоковольтных разрядов сначала заполняться на некоторое время второй промывочной жидкостью, а затем перед получением высоковольтных разрядов может производиться ее замена на технологическую жидкость или же, в качестве альтернативы, находящийся в рабочем пространстве материал до поступления в рабочее пространство технологической жидкости и до образования высоковольтных разрядов может промываться второй промывочной жидкостью. Естественно, предусмотрены и комбинации описанных вариантов, а также многократная загрузка, заполнение и/или промывка, например, также в промежутках между воздействием на материал высоковольтными разрядами.

Предпочтительно, чтобы между моментами окончания промывки материала второй промывочной жидкостью или, более предпочтительно, между воздействиями на материал высоковольтными разрядами внутри рабочего пространства проходило менее 5 минут, в частности менее 3 минут. В частности, в том случае, когда используемая для промывки вторая промывочная жидкость является однотипной, предпочтительно идентичной находящейся в рабочем пространстве технологической жидкости, то при использовании материалов, которые при контакте с жидкостью отдают в нее ионы, обеспечивается то преимущество, что переход ионов в технологическую жидкость в рабочем пространстве может быть дополнительно уменьшен, так как может быть предотвращено повторное концентрирование ионов на поверхности материала, в результате чего может быть достигнут более высокий кпд дробления или снижения прочности материала.

Согласно другому предпочтительному варианту осуществления способа используемая для промывки вторая промывочная жидкость циркулирует по контуру и непрерывно или периодически кондиционируется путем удаления ионов, разбавления промывочной жидкостью с меньшей электропроводимостью, удаления мелких частиц, изменения показателя рН и/или добавки комплексообразователей. Такие отдельные меры по кондиционированию известны специалисту, поэтому нет необходимости в их дальнейшем подробном рассмотрении. При этом достигается то преимущество, что расход второй промывочной жидкости можно поддерживать на очень низком уровне, при этом одновременно можно удержать количества подлежащих удалению отходов на низком уровне.

Согласно другому предпочтительному варианту осуществления способа определяют электропроводность используемой для промывки второй промывочной жидкости и в зависимости от полученных показателей изменяют, а именно предпочтительно регулируют, подачу используемой для промывки второй промывочной жидкости и/или, при необходимости, режим кондиционирования второй промывочной жидкости. Таким образом можно автоматизировать стабильный технологический режим.

Предпочтительно в способах согласно первому, второму и третьему аспектам изобретения в качестве технологической жидкости используется вода. Она является недорогой и на практике оказалась пригодной для описываемых способов.

Также при использовании способов согласно первому, второму и третьему аспектам изобретения предпочтительно, чтобы в качестве подлежащего дроблению и/или ослаблению материала использовалась руда с содержанием драгоценных или полудрагоценных металлов, предпочтительно медная руда или медно-золотоносная руда. При использовании таких материалов особенно четко проявляются преимущества настоящего изобретения.

Также при использовании способов согласно первому, второму и третьему аспектам изобретения предпочтительно, чтобы проводилось преимущественно механическое измельчение соответствующим способом раздробленного и/или ослабленного материала. Это относится, в частности, к способам, предназначенным в меньшей степени для дробления, но в большей степени для ослабления материала.

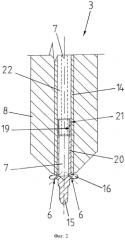

Четвертый аспект настоящего изобретения касается высоковольтного электрода для рабочего пространства для осуществления способа согласно первому, второму и третьему аспектам изобретения. Высоковольтный электрод содержит изолирующий корпус с центральным проводником, предпочтительно из металла, в частности меди, медного сплава или качественной стали, на рабочем конце которого, выступая по оси из изолирующего корпуса, находится острие электрода, имеющее преимущественно форму полусферы или параболоида вращения. Центральный проводник и/или изолятор содержат на рабочем конце одно или несколько загрузочных отверстий для подвода технологической жидкости в рабочее пространство с указанным высоковольтным электродом, которые сообщены с одним или несколькими подводящими каналами в высоковольтном электроде, по которым в загрузочные отверстия может поступать технологическая жидкость, предпочтительно вода, от удаленного от рабочего конца места, предпочтительно от нерабочего конца высоковольтного электрода. Такой высоковольтный электрод имеет то преимущество, что его использование позволяет отказаться от отдельных устройств для подвода технологической жидкости и что технологическая жидкость практически неизбежно поступает на участок реакционной зоны рабочего пространства, что является желательным для описываемых способов.

Согласно предпочтительному варианту осуществления высоковольтного электрода центральный проводник содержит на рабочем конце одно или несколько расположенных с торца загрузочных отверстий для подачи технологической жидкости в рабочее пространство, а именно, предпочтительно, центральное загрузочное отверстие и/или несколько концентрично расположенных вокруг центра электрода загрузочных отверстий. В результате можно достичь целенаправленной подачи технологической жидкости в рабочее пространство.

Также предпочтительны такие варианты осуществления высоковольтного электрода, в которых центральный проводник на рабочем конце содержит одно или несколько расположенных по периметру загрузочных отверстий, которые выгодным образом распределены равномерно по периметру. В результате происходит несколько менее упорядоченное поступление технологической жидкости в рабочее пространство.

В зависимости от геометрии снабженного высоковольтным электродом рабочего пространства может оказаться предпочтительным тот или иной вариант или их комбинация.

Предпочтительно, центральный проводник в изолирующем корпусе содержит на участке расположенного на рабочем конце выходного отверстия по своему наружному периметру кольцевой радиальный буртик, служащий для снижения напряженности поля. При этом также предпочтительно, чтобы на торцевой стороне этого буртика располагались загрузочные отверстия.

Если центральный проводник содержит центральный подводящий канал для подвода технологической жидкости к загрузочным отверстиям, что является предпочтительным вариантом, то это позволяет обеспечить простое, недорогостоящее конструктивное выполнение высоковольтного электрода. Другое преимущество состоит в том, что центральное продольное отверстие в высоковольтном электроде оказывает минимальное воздействие на его электропроводность в рамках настоящего изобретения.

Также предпочтительно, чтобы изолирующий корпус высоковол