Способ анализа и оптимизации конструкций котлов с плавниковыми экранами

Иллюстрации

Показать всеИзобретение относится к области проектирования и оптимизации тонкостенных конструкций с периодически изменяющимися сечением и внутренними каналами в стенках. Технический результат - снижение трудоемкости анализа и оптимизации конструкции и уменьшение времени вычислительных операций в ходе оценки прочности, жесткости и устойчивости конструкций. Способ состоит в том, что на первом этапе формируют измененную конструкцию экранов в виде ортотропных пластин и/или оболочек, рассчитывают их размерные, физические и физико-механические характеристики, формируют конечно-элементную модель этой конструкции, проводят моделирование ее напряженно-деформированного состояния, анализ и оптимизацию конструкции, определяют локальные области ортотропных пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями. На втором этапе формируют вторую измененную конструкцию участками плавниковых экранов в локальных областях ортотропных пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями, моделируют их твердотельными моделями, проводят моделирование ее напряженно-деформированного состояния, анализ и оптимизацию конструкции. 1 з.п. ф-лы, 1 ил.

Реферат

Предполагаемый способ относится к области проектирования и оптимизации тонкостенных конструкций с периодически изменяющимися сечением и внутренними каналами в стенках, которые подвергаются одновременному воздействию внешних сил, моментов и давления, давления во внутренних каналах и неравномерного температурного поля, в том числе трубчатых экранов паровых и водогрейных котлов, совместно с элементами конструкции, присоединенными к таким тонкостенным элементам, например элементами опорной системы, и может быть использован в проектных организациях, на предприятиях котлостроения и предприятиях, осуществляющих диагностику технического состояния котлов при проектировании, анализе напряженно-деформированного состояния, проверке прочности, жесткости, устойчивости, надежности, долговечности, диагностике и мониторинге технического состояния конструкций с газоплотными трубными экранами и их опорными системами, таких как воронки и шахты топок, газоходы.

Известен способ управления финансовыми рисками, включающий формирование структуры инвестиционного портфеля (в общем случае объекта), моделирование его параметров, анализ и расчет параметров, выполняемые последовательно, причем анализ и расчет параметров дополняют операциями последовательного расчета для каждого варианта структуры портфеля (объекта) и операциями проверки рассчитанных параметров на соответствие заданным ограничениям (Заявка на изобретение 99118139/09 RU, МПК7 G06N 7/06, G06F 17/60, Заявл. 25.08.1999. Опубл. 20.09.2001, www.fips.ru/fips_serv1/fips_servlet?lockId=MTUB7471QWE2OVP0SS2O&hitListURL,=FMYLBYZNYHVK&Index=1&NumEnv=2).

Существенными признаками способа являются формирование структуры объекта, моделирование его параметров, анализ и расчет параметров, выполняемые последовательно, анализ и расчет параметров для каждого варианта структуры объекта, проверка рассчитанных параметров на соответствие заданным ограничениям.

Общими с заявляемым способом признаками являются: формирование структуры объекта, в заявляемом способе - конструкции с плавниковыми экранами, проведение моделирования параметров объекта, в заявляемом способе - полей перемещений, деформаций и напряжений конструкции, анализ этих параметров для каждого варианта структуры объекта, в заявляемом способе - для каждого последовательного варианта конструкции, проверка рассчитанных параметров на соответствие заданным ограничениям, в заявляемом способе - заданным и/или допускаемым перемещениям, деформациям и напряжениям конструкции.

Способ позволяет оптимизировать объект - инвестиционный портфель, уточнить его состав и параметры.

Недостатком данного способа, препятствующим достижению технического результата, является то, что способ не позволяет изменять структуру (конструкцию) отдельных элементов объекта, в том числе изменять структуру элементов объекта на отдельных этапах оптимизации состава и параметров объекта. Возможно только исключение элементов объекта при невыполнении на соответствие заданным ограничениям.

Известен способ компьютерного проектирования конструкций и технологий изготовления многопараметрических изделий, включающий формирование конструкторской базы данных предварительных значений параметров моделируемого объекта и выделение из этой базы данных областей, содержащих информацию о предварительных значениях параметров составных частей моделируемого объекта, формирование моделируемого объекта из составных частей, выделение данных об относимых к унифицированным составных частях моделируемого объекта, сравнение предварительных значений параметров оставшихся неунифицированных составных частей моделируемого объекта с заданными пользователем значениями, по результатам сравнения судят (анализируют) о равенстве или об отклонениях этих значений, при обнаружении отклонений корректируют значения параметров составных частей моделируемого объекта путем изменения предварительных значений или введения недостающих значений параметров, по запросу пользователя сравнивают и уточняют значения корректируемых параметров со значениями одноименных параметров, заданных пользователем, формируют выходную базу данных, формируют схему расположения средств производства, предназначенных для формирования составных частей моделируемого объекта (Патент 2192046 RU. Способ компьютерного проектирования конструкций и технологий изготовления многопараметрических изделий, МКП G06T 17/40, G06F 17/60)

Существенными признаками способа являются: формирование данных о конструктивных параметрах моделируемого объекта, формирование моделируемого объекта из составных частей, выделение данных об относимых к унифицированным составных частях моделируемого объекта, сравнение предварительных значений параметров оставшихся неунифицированных составных частей моделируемого объекта с заданными пользователем значениями, сравнение значения параметров составных частей моделируемого объекта с заданными пользователем значениями, анализ равенства или отклонений параметров от заданных пользователем, при обнаружении отклонений коррекцию значений параметров составных частей моделируемого объекта путем изменения предварительных значений или введения недостающих значений параметров, формирование выходной базы параметров составных частей моделируемого объекта.

Общими с заявляемым способом признаками являются: формирование моделируемого объекта из составных частей, сравнение значения параметров составных частей моделируемого объекта с заданными пользователем значениями, анализ равенства или отклонений параметров от заданных пользователем, при обнаружении отклонений коррекция значений параметров составных частей моделируемого объекта.

Недостатком данного способа, препятствующим достижению технического результата, является то, что способ не позволяет изменять конструкцию объекта и его составных частей при анализе и оптимизации конструкции, при этом основным показателем при анализе конструкции является унификация составных частей, а не параметры их напряженно-деформированного состояния, поэтому способ направлен на унификацию размерных параметров групп изделий и оптимизацию технологического процесса их изготовления.

Наиболее близким к заявляемому способу является способ определения оптимальных условий штамповки для штампованных изделий и оптимальных условий соединения для деталей, собранных из штампованных изделий при проектировании деталей, включающий в себя первый этап, на котором посредством компьютера осуществляют анализ штамповки на основании формы штампованного изделия или формы детали, силы прижима заготовки, коэффициента трения, прочности материала на растяжение, предела текучести, соотношения между напряжением и деформацией и толщиной листа, в качестве условий штамповки, для вычисления распределения толщины листа и распределения деформаций после штамповки в штампованном изделии, и второй этап, на котором посредством компьютера осуществляют анализ эксплуатационных характеристик на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия или формы детали, в качестве параметров состояния штампованного изделия, для вычисления эксплуатационных характеристик детали, причем посредством компьютера повторяют вычисления, осуществляемые в процессе с первого этапа по второй этап, заранее определенное число раз, с изменением, по меньшей мере, одного из условий штамповки, для вывода оптимального условия штамповки, которое дает максимальное значение или целевое значение эксплуатационной характеристики или оптимального условия соединения детали. Условия штамповки могут дополнительно включать, по меньшей мере, один, два или более видов, выбранных из формы материала до штамповки, формы инструмента и длины хода. Посредством компьютера осуществляют анализ штамповки для дополнительного вычисления распределения напряжений после штамповки, и посредством компьютера осуществляют анализ эксплуатационных характеристик штампованного изделия дополнительно на основании распределения напряжений после штамповки в качестве параметра состояния. Посредством компьютера осуществляют анализ разрушений штампованного изделия на основании ударной силы в качестве параметра состояния для вычисления поглощенной энергии разрушения и режима деформации, и определяют поглощенную энергию разрушения как эксплуатационную характеристику детали (Патент 2401712 RU. Способ проектирования деталей, устройство проектирования деталей, компьютерный программный продукт и компьютерно-считываемый носитель информации, МПК B21D 22/00, G06T 17/40, G01M 19/00).

Существенными признаками способа являются: определения оптимальных условий в два последовательных этапа, анализ штамповки на первом этапе на основании формы штампованного изделия или формы детали, силы прижима заготовки, коэффициента трения, прочности материала на растяжение, предела текучести, соотношения между напряжением и деформацией и толщиной листа, анализ эксплуатационных характеристик на втором этапе на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия или формы детали, в качестве параметров состояния штампованного изделия, для вычисления эксплуатационных характеристик детали, повторение вычислений, осуществляемое в процессе с первого этапа по второй этап, заранее определенное число раз, с изменением, по меньшей мере, одного из условий штамповки, для вывода оптимального условия штамповки, анализ штамповки для дополнительного вычисления распределения напряжений после штамповки, и анализ эксплуатационных характеристик штампованного изделия дополнительно на основании распределения напряжений после штамповки в качестве параметра состояния

Способ предусматривает использование в ходе анализа штамповки на первом и втором этапе моделирование напряженно-деформированного состояния штамповки с использованием различных коммерческих программных продуктов, в том числе для вычисления распределения напряжений в штамповке, что можно расценить как получение полей напряжений, на первом этапе оценивается усилия штамповки по пределу текучести материала, что аналогично проверке на прочность. Способ дает возможность корректировать размеры штамповки для получения заданного результата в готовом изделии.

Общими с заявляемым способом признаками являются: определение оптимальных условий в два последовательных этапа, в предлагаемом способе под условиями понимаются параметры конструкции, моделирование и анализ конструкции на первом этапе на основании ее формы и прочности материала, что в предлагаемом способе соответствует формированию конструкции и моделированию ее напряженно-деформированного состояния и оценке прочности, жесткости и устойчивости конструкций путем сравнения перемещений, деформаций и напряжений с заданными и/или допускаемыми, анализ штамповки для дополнительного вычисления распределения напряжений после штамповки, что в предлагаемом способе соответствует расчету и анализу поля напряжений, а в общем случае расчету и анализу перемещений, деформаций и напряжений, выполнение анализа посредством компьютера.

Недостатком данного способа, препятствующим достижению технического результата, является то, что способ не позволяет изменять конструкцию объекта при ее анализе и оптимизации и рассчитан на оптимизацию условий штамповки, то есть параметров технологического процесса, и вычисления распределения толщины листа и распределения деформаций после штамповки в штампованном изделии; содержание второго этап оптимизации, в котором анализ эксплуатационных характеристик на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия, не соответствует задачам оптимизации конструкций с плавниковыми экранами котлоагрегатов; этапы оптимизации проводятся последовательно без повторных оптимизационных циклов внутри каждого этапа, что увеличивает общее время вычислений; ограничение повторений вычислений, осуществляемое в процессе с первого этапа по второй этап, заранее определенным числом раз при малом числе повторений ограничивает возможности оптимизации, а при большом - увеличивает время вычислительных операций; использование для анализа только распределения напряжений после штамповки, то есть после изготовления конструкции не дает возможность оценить параметры ее напряженно-деформированного состояния при различных воздействия во время эксплуатации. Способ не позволяет учесть влияние на напряженно-деформированное состояние конструкции таких факторов как давление в трубах и неравномерного температурного поля.

Причиной, препятствующей достижению технического результата, является то, что обязательное повторение вычислений, осуществляемое в процессе с первого этапа по второй этап, заранее определенным числом раз, невозможность повторных оптимизационных циклов внутри каждого этапа и обязательное выполнение двух последовательных этапов без возможности исключения одного из этапов увеличивает трудоемкость оптимизации и время вычислительных операций. Это в свою очередь не позволяет принимать оперативные решения по выработке оптимальных проектных решений в конце каждого цикла вычислений на любом этапе оптимизации. В случае сложной конструкции это существенно удлиняет процесс проектирования и оптимизации конструкции, особенно при вариантном проектировании и оптимизации конструкции.

Задачей изобретения является снижение трудоемкости анализа и оптимизации конструкции и уменьшение времени вычислительных операций в ходе оценки прочности, жесткости и устойчивости конструкций, содержащих тонкостенные пластины и оболочки с периодически изменяющимися сечением и внутренними каналами в стенках, которые подвергаются одновременному воздействию внешних сил, моментов и давления, давления во внутренних каналах (трубах) и неравномерного температурного поля, в том числе трубчатых экранов паровых и водогрейных котлов.

Технический результат достигается тем, что в способе анализа и оптимизации конструкций котлов с плавниковыми экранами анализ и оптимизацию конструкции с экранами и присоединенными к ним опорными элементами проводят поэтапно с циклическими повторениями на каждом этапе, на первом этапе формируют измененную конструкцию, проводя замену экранов ортотропными пластинами и/или оболочками со специально рассчитанными толщиной и физико-механическими характеристиками с дополнительно прикрепленными к ним стержнями, перпендикулярными осям труб экранов, расположенными со специально рассчитываемым или задаваемым шагом и работающими только на растяжение-сжатие, из условий эквивалентности деформаций и перемещений ортотропных пластин и/или оболочек деформациям и перемещениям экранов оптимизируемой конструкции проводят расчет толщины ортотропных пластин и/или оболочек, шага и размера поперечного сечения стержней, пластин и/или оболочек и эффективных физических и физико-механических характеристик ортотропных пластин и/или оболочек с прикрепленными стержнями, дополнительных сил и моментов, имитирующих в ортотропных пластинах и/или оболочках воздействие внутреннего давления в трубах экранов и их одностороннего нагрева, производят моделирование напряженно-деформированного состояния измененной конструкции с учетом рассчитанных размерных, физических и физико-механических параметров и приложенных дополнительных сил и моментов и расчет полей перемещений, деформаций и напряжений этой конструкции, анализируют напряженно-деформированное состояние и поля перемещений, деформаций и напряжений всей измененной конструкции, определяют области элементов измененной конструкции с перемещениями, напряжениями и деформациями, превышающими заданные и/или допустимые величины, корректируют конструктивные параметры реальной конструкции, повторяют первый этап до обеспечения оптимальных, заданных и/или допустимых величин перемещений, напряжений и деформаций во всех конструктивных элементах, присоединенных к ортотропными пластинам и/или оболочкам и большей части областей ортотропных пластин и/или оболочек, и выявляют локальные области ортотропных пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями, затем на втором этапе формируют вторую измененную конструкцию, производят замену локальных областей ортотропных пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями участками плавниковых экранов, для которых создают твердотельные модели с приложением в качестве граничных условий усилий и перемещений, полученных в первом этапе, производят уточненное моделирование напряженно-деформированного состояния второй измененной конструкции и расчет полей перемещений, деформаций и напряжений этой конструкции, анализируют напряженно-деформированное состояние и поля перемещений, деформаций и напряжений всей измененной конструкции, определяют зоны локальных областей с твердотельными моделями экранов второй измененной конструкции с перемещениями, напряжениями и деформациями превышающими заданные и/или допустимые величины, корректируют конструктивные параметры конструктивных параметры реальной конструкции, повторяют второй этап до обеспечения оптимальных, заданных и/или допустимых величин перемещений, напряжений и деформаций во всех конструктивных элементах, включая локальные области с твердотельными моделями плавниковых экранов, в качестве оптимизированных параметров конструкции принимают скорректированные параметры, принятые при последней коррекции параметров реальной конструкции на втором этапе ее анализа и оптимизации.

Также, в способе анализа и оптимизации конструкций котлов с плавниковыми экранами производят анализ и оптимизацию измененной конструкции с ортотропными пластинами и/или оболочками со специально рассчитанными толщиной и физико-механическими характеристиками и дополнительно прикрепленными к ним стержнями, перпендикулярными осям труб экранов и работающими только на растяжение-сжатие, и, в случае низких в сравнении с допускаемыми перемещений, напряжений и деформаций всей конструкции, в том числе, во всех областях ортотропных пластин и/или оболочек, полученных на первом этапе, второго этапа анализа и оптимизации конструкции с заменой локальных областей пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями на плавниковые экраны не производят, а в качестве оптимизированных параметров конструкции принимают скорректированные параметры, принятые при последней коррекции параметров реальной конструкции на первом этапе ее анализа и оптимизации.

Для достижения технического результата в способе анализа и оптимизации конструкций котлов с плавниковыми экранами, включающем формирование конструкции, компьютерное моделирование напряженно-деформированного состояния конструкции и расчет полей перемещений, деформаций и напряжений, анализ перемещений, деформаций и напряжений и оценку прочности, жесткости и устойчивости конструкций путем сравнения перемещений, деформаций и напряжений с заданными и/или допускаемыми, внесение изменений в конструкцию для обеспечения не превышения перемещений, деформаций и напряжений заданных и/или допустимых величин, выполняемые в два этапа, анализ и оптимизацию конструкции с экранами и присоединенными к ним опорными элементами проводят поэтапно с циклическими повторениями на каждом этапе, на первом этапе формируют измененную конструкцию, проводя замену экранов ортотропными пластинами и/или оболочками со специально рассчитанными толщиной и физико-механическими характеристиками с дополнительно прикрепленными к ним стержнями, перпендикулярными осям труб экранов, расположенными со специально рассчитываемым или задаваемым шагом и работающими только на растяжение-сжатие, из условий эквивалентности деформаций и перемещений ортотропных пластин и/или оболочек деформациям и перемещениям экранов оптимизируемой конструкции проводят расчет толщины ортотропных пластин и/или оболочек, шага и размера поперечного сечения стержней, пластин и/или оболочек и эффективных физических и физико-механических характеристик ортотропных пластин и/или оболочек с прикрепленными стержнями, дополнительных сил и моментов, имитирующих в ортотропных пластинах и/или оболочках воздействие внутреннего давления в трубах экранов и их одностороннего нагрева, производят моделирование напряженно-деформированного состояния измененной конструкции с учетом рассчитанных размерных, физических и физико-механических параметров и приложенных дополнительных сил и моментов и расчет полей перемещений, деформаций и напряжений этой конструкции, анализируют напряженно-деформированное состояние и поля перемещений, деформаций и напряжений всей измененной конструкции, определяют области элементов измененной конструкции с перемещениями, напряжениями и деформациями, превышающими заданные и/или допустимые величины, корректируют конструктивные параметры реальной конструкции, повторяют первый этап до обеспечения оптимальных, заданных и/или допустимых величин перемещений, напряжений и деформаций во всех конструктивных элементах, присоединенных к ортотропными пластинам и/или оболочкам и большей части областей ортотропных пластин и/или оболочек, и выявляют локальные области ортотропных пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями, затем на втором этапе формируют вторую измененную конструкцию, производят замену локальных областей ортотропных пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями участками плавниковых экранов, для которых создают твердотельные модели с приложением в качестве граничных условий усилий и перемещений, полученных в первом этапе, производят уточненное моделирование напряженно-деформированного состояния второй измененной конструкции и расчет полей перемещений, деформаций и напряжений этой конструкции, анализируют напряженно-деформированное состояние и поля перемещений, деформаций и напряжений всей измененной конструкции, определяют зоны локальных областей с твердотельными моделями экранов второй измененной конструкции с перемещениями, напряжениями и деформациями превышающими заданные и/или допустимые величины, корректируют конструктивные параметры конструктивных параметры реальной конструкции, повторяют второй этап до обеспечения оптимальных, заданных и/или допустимых величин перемещений, напряжений и деформаций во всех конструктивных элементах, включая локальные области с твердотельными моделями плавниковых экранов, в качестве оптимизированных параметров конструкции принимают скорректированные параметры, принятые при последней коррекции параметров реальной конструкции на втором этапе ее анализа и оптимизации, также производят анализ и оптимизацию измененной конструкции с ортотропными пластинами и/или оболочками со специально рассчитанными толщиной и физико-механическими характеристиками и дополнительно прикрепленными к ним стержнями, перпендикулярными осям труб экранов и работающими только на растяжение-сжатие, и, в случае низких в сравнении с допускаемыми перемещений, напряжений и деформаций всей конструкции, в том числе, во всех областях ортотропных пластин и/или оболочек, полученных на первом этапе, второго этапа анализа и оптимизации конструкции с заменой локальных областей пластин и/или оболочек с повышенными перемещениями, напряжениями и деформациями на плавниковые экраны не производят, а в качестве оптимизированных параметров конструкции принимают скорректированные параметры, принятые при последней коррекции параметров реальной конструкции на первом этапе ее анализа и оптимизации.

Расчет размерных, физических и физико-механических характеристик ортотропных пластин и/или оболочек проводят по следующим формулам:

- толщина ортотропной пластины и/или оболочки:

,

где ось ΟΥ направлена по нормали к плоскости экрана,

ось ΟΖ - вдоль оси труб,

ось ОХ - поперек оси труб в плоскости экрана,

М - единичный момент в плоскости ΥΖ,

F - единичная сила, действующая вдоль труб экрана,

l - длина экрана вдоль оси труб,

dzpacOZ - перемещение, вызванное растяжением (индекс рас) вдоль оси OZ,

dzизгYZ - перемещение (прогиб), вызванное изгибом (индекс изг) в направлении оси OY от единичного момента Μ в плоскости ΥΖ,

- физико-механические характеристики пластины и стержней:

,

,

Еу=Ем,

где Еx, Еy, Ez - эффективные модули упругости материала в направлении осей ΟΧ, ΟΥ и OΖ,

b - ширина экрана поперек оси труб,

h - толщина ортотропной пластины, моделирующей экрана,

dzизгXY - перемещение (прогиб), вызванное изгибом в направлении оси OY от единичного момента Μ в плоскости ΧΥ,

,

где µxy - эффективный коэффициент поперечной деформации в плоскости, ΧΥ, dxрасOX и dyрасOX - деформации, вызванные растягивающей единичной силой F, направленной вдоль оси ОХ,

,

где µxz - эффективный коэффициент поперечной деформации в плоскости, XZ, dxpacOX и dzpaсOX - деформации, вызванные растягивающей единичной силой F, направленной вдоль оси ОХ,

,

где µyz - эффективный коэффициент поперечной деформации в плоскости, ΥΖ, dyрacOZ - деформация, вызванная растягивающей единичной силой F, направленной вдоль оси ОХ,

,

,

,

где Gxy, Gxz, Gyz - эффективные модули сдвига в плоскостях ΧΥ, XZ и YZ, dxсдвигOX - деформация сдвига, вызванная единичной силой F, приложенной на границе экрана параллельной оси ОХ в направлении этой оси,

dyизгYZ - прогиб экрана в плоскости XZ, вызванный единичной силой F, приложенной на центре границы экрана параллельной оси ОХ в направлении оси OY,

dyизгXY - прогиб экрана в плоскости XY, вызванный единичной силой F, приложенной на центре границы экрана параллельной оси OZ в направлении оси OY,

- эффективная плотность ортотропной пластины:

,

где ρм - плотностью материала,

sa - действительная площадь сечения экрана поперек оси труб,

- эффективная площадь сечения экрана поперек оси труб:

,

где Ех,рас и Ех,изг - эффективные модули упругости материала в направлении оси ОХ, соответственно, рассчитанные для продольной деформации, вызванной единичной силой F, приложенной на центре границы экрана параллельной оси OZ в направлении оси ОХ и для деформации изгиба, вызванной единичной силой F, приложенной на центре границы экрана параллельной оси OZ в направлении оси OY.

Влияние внутреннего давления в трубах на деформации экрана учитывают приложением температурных поправок Δtx или Δtz и компенсирующей сжимающей распределенной нагрузки fz или fх, приложенных, соответственно, к границе экрана параллельной оси ОХ в направлении оси OZ или к границе экрана параллельной оси OZ в направлении оси ОХ:

Δtx=dxp/(b·α),

,

где dxp - где деформация экрана, вызванная давлением p внутри труб,

α - коэффициент линейного расширения материала экрана,

dzp - где деформация экрана, вызванная давлением p внутри труб, и температурной поправки At и компенсирующей сжимающей распределенной нагрузки fx, приложенной к границе экрана, параллельной оси OZ в направлении оси ОХ:

Δtz=dzp/(l·α),

.

Влияние одностороннего нагрева на деформации экрана учитывают приложением компенсирующего момента:

,

где dyон - перемещение середины границы экрана в направлении оси OY, вызванное его односторонним нагревом экрана.

В качестве инструмента моделирования напряженно-деформированного состояния конструкции может использоваться программный комплекс достаточно высокого уровня, разработанный на основе метода конечных элементов, например, ANSYS. При этом рассчитанные размерные, физические и физико-механические характеристики ортотропных пластин и/или оболочек, вводятся в качестве исходных данных и корректируются при циклических расчетах на основании скорректированной конструкции в конце предыдущего цикла.

При анализе напряженно-деформированного состояния конструкции на первом и втором этапах учитываются особенности требований, предъявляемой к конструкции. Особым требованием к конструкциям, содержащим плавниковые экраны, является ограничение возможности варьирования параметрами самих экранов, поэтому оптимизация в основном касается конструкции опорных элементов, расположения и конструкции узлов их крепления к экранам и зонального упрочнения экранов. Так при условии достижения заданной жесткости конструкции, деформации и напряжения в конструкции могут иметь заниженные значения по сравнению с условием достижения минимальной материалоемкости при сохранении прочности конструкции. Тогда коррекция конструкции по полю деформаций и напряжений не производится. При вариантном проектировании одновременно, параллельно моделируются варианты конструкции, содержащей экраны, анализируется напряженно-деформированное состояние и перемещения конструкций, полученные на первом этапе моделирования, затем выбирают объективно лучший вариант и переходят к оптимизации конструкции этого варианта в рамках первого этапа моделирования, либо, отбрасывая худшие варианты, для лучших вариантов параллельно проводят оптимизацию конструкции каждого варианта в рамках первого этапа моделирования.

При достижении оптимального и/или требуемого распределения перемещений, деформаций и напряжений в присоединенных к экранам элементах конструкции проводят моделирование и анализ напряженно-деформированного состояния всей конструкции или всех вариантов конструкции, определяют оставшиеся области ортотропных пластин и/или оболочек с повышенными перемещениями, деформациями и напряжениями, затем выполняют субмоделирование для этих локальных областей, которое включает формирование твердотельные модели локальных областей с приложением в качестве граничных условий усилий и перемещений, полученных в заключительном расчете на первом этапе моделирования. Затем производят расчет и анализ напряженно-деформированного состояния твердотельных моделей экранов в локальных зонах, в том числе сравнение напряжений или деформаций с заданными и/или допускаемыми. Соответственно, результатом анализа либо подтверждают работоспособность конструкции и ее оптимальную конструкцию, либо изменяют конструктивные параметры локальных зон конструкции или больших ее частей, повторяют второй этап моделирования до подтверждения работоспособности конструкции и оптимальности конструкции. Так как при анализе и оптимизации конструкции исходят из концепции (принципа) достаточной прочности, жесткости и устойчивости всех элементов конструкции, то в целом достигается наименьшая материалоемкость конструкции, исключаются избыточные с точки зрения достаточной прочности, жесткости и устойчивости всей конструкции элементы, уточняются усилия и напряжения в конструкции.

В случае, если анализ напряженно-деформированного состояния конструкции в заключительном цикле первого этапа не выявил локальных областей ортотропных пластин и/или оболочек с повышением напряжений, деформаций и перемещений, субмоделирования, то есть создания уточненных твердотельных моделей этих областей, не производят.

Возможность не производить в ряде случаев субмоделирование с созданием твердотельных моделей локальных зон обоснована тем, что моделирование экранных конструкций на первом этапе позволяет получать оценку напряженно-деформированного состояния и поля перемещений, приближающуюся к действительным значениям со стороны больших по абсолютным величинам значений. Таким образом, прочность и жесткость конструкции не нарушается.

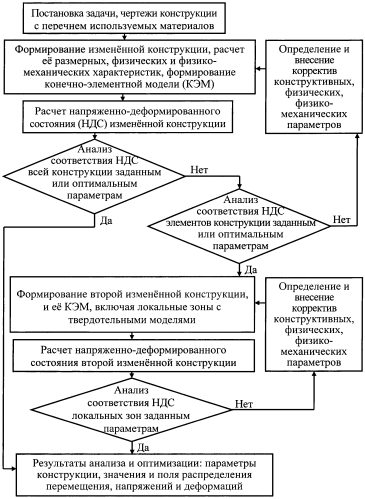

На фигуре изображена блок-схема реализации способа анализа и оптимизации конструкций котлов с плавниковыми экранами.

Поэтапный циклический анализ и оптимизация конструкции позволяют значительно снизить трудоемкость оптимизации конструкции с газоплотными экранами в целом и уменьшить время вычислительных операций, оперативно оценивать ее прочность, жесткость и устойчивость, использовать результаты в ходе проектирования объектов, проводить вариантное проектирование с поиском оптимальных решений.

На первом этапе на основании результатов анализа напряженно-деформированного состояния корректируется конструкция объекта для достижения оптимальных и/или требуемых величин перемещений, деформаций и напряжений, при этом внесение корректив в конструкцию сопровождается повторением первого этапа расчета. При анализе учитываются особые требования, предъявляемые к конструкции. Так при условии достижения заданной жесткости конструкции, деформации и напряжения в конструкции могут иметь заниженные значения по сравнению с условием достижения минимальной материалоемкости при сохранении прочности конструкции. Тогда коррекция конструкции по полю деформаций и напряжений не производится. При вариантном проектировании одновременно, параллельно моделируются варианты конструкции, содержащей экраны, анализируется напряженно-деформированное состояние и перемещения конструкций, полученные на первом этапе моделирования, затем выбирают объективно лучший вариант и переходят к оптимизации конструкции этого варианта в рамках первого этапа моделирования, либо, отбрасывая худшие варианты, для лучших вариантов параллельно проводят оптимизацию конструкции каждого варианта в рамках первого этапа моделирования. В результате циклических расчетов добиваются отсутствия зон повышенных перемещений, деформаций и напряжений в элементах конструкции, присоединенных к экранам, и по возможности отсутствия зон повышенных перемещений, деформаций и напряжений в экранах. Затем переходят ко второму этапу моделирования, в ходе которого проводят субмоделирование локальных зон экранов или локальных зон экранов с элементами, прикрепленными непосредственно к ним. Субмоделирование локальных зон включает построение твердотельных моделей локальных зон экранов с приложением в качестве граничных условий усилий и перемещений, полученным в результате моделирования по первому этапу. Далее проводят расчет и уточнение и анализ напряженно-деформированного состояния локальных зон, в том числе сравнение напряжений или деформаций с допускаемыми. Соответственно, результатом анализа либо подтверждают работоспособность конструкции и заканчивают моделирование, либо изменяют конструктивные параметры локальных зон конструкции или больших ее частей, повторяют второй этап моделирования до подтверждения работоспособности конструкции.

В случае, если анализ напряженно-деформированного состояния конструкции не выявил локальных областей экранов со значительным повышением напряжений, деформаций и перемещений, субмоделирования, то есть создания уточненных твердотельных моделей этих областей, не производят, соответственно, после выполнения первого этапа получают окончательные данные об оптимизированной конструкции, значения и поля распределения перемещений, деформаций и напряжений (см. фигура).

Возможность не производить в ряде случаев субмодели