Способ изготовления сварных прямошовных труб прямоугольного или квадратного сечений

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением при производстве сварных прямошовных профильных труб прямоугольного или квадратного сечения на непрерывных линиях трубоэлектросварочных агрегатов. Трубы формуют из труб круглого поперечного сечения за два прохода в валках чернового и чистового калибров с формированием в черновом проходе трубы выпуклого сечения, а в чистовом проходе - трубы прямоугольного сечения. Снижение износа и расхода валкового инструмента, повышение качества труб и уменьшение энергозатрат обеспечиваются за счет того, что в черновом проходе трубу формуют в калибре, образованном двумя валками, рабочие поверхности которых, образующие дно калибра, выполнены вогнутыми с радиусом вогнутости R=(4,2÷9,5) длины стороны прямоугольной трубы, соответствующей валку калибра, а боковые рабочие поверхности - коническими с регламентированным углом калибра, при этом суммарное обжатие в черновом и чистовом калибрах по периметру трубы составляет 0,4÷1%. 3 ил., 1 табл.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве сварных прямошовных профильных труб прямоугольного или квадратного сечения на непрерывных линиях трубоэлектросварочных агрегатов.

Известен способ изготовления сварных профильных труб квадратного и прямоугольного сечения (патент РФ №2443486, В21С 37/16, опубл. 27.02.2012), в котором профилирование сварной цилиндрической заготовки выполняют за 4 прохода, преимущественно в приводных четырехвалковых клетях, с равномерным уменьшением кривизны полок по наружной поверхности в поперечных сечениях профиля и их равномерным обжатием по калибрам профилирующего стана.

Недостатком способа является чрезмерно высокое суммарное обжатие в калибрах по периметру (3,0÷4,0%) при многопроходном профилировании, что приводит к удлинению трубы редуцированием и утолщению стенки в углах профиля. При этом увеличиваются нагрузки в клетях и энергозатраты на производство, а также повышается коэффициент расхода металла. Утолщение стенки в местах сопряжения полок профиля создает опасность трещинообразования во внутренних углах профиля, особенно из низколегированных и конструкционных марок сталей. На производстве снижается точность настройки калибров четырех и более клетей при перевалке из-за износа профиля калибров и сложности их настройки в линии стана при корректировке геометрии профиля. Это требует увеличения парка технологического инструмента для каждого типоразмера труб.

Известен способ изготовления прямоугольных прямошовных сварных труб (патент РФ №2208491, В21С 37/08, опубл. от 20.07.2013), принятый за прототип, включающий формовку из труб круглого поперечного сечения прямоугольных труб за два прохода в черновом и чистовом четырехвалковых калибрах, причем в черновом проходе формуют профиль выпуклого прямоугольного сечения с использованием вогнутых валков с радиусами R=(3,1÷4,1)A, а в чистовом проходе формуют трубу правильного прямоугольного сечения. Большие стороны прямоугольной трубы в чистовом проходе формуют вогнутыми валками с вогнутостью 0,2÷0,4 мм, а меньшие стороны - цилиндрическими.

Недостатками данного способа являются риск потери устойчивости стенок профиля или образование волнистости стенок в местах их сопряжения в чистовом калибре, а также неравномерный износ валкового инструмента, обусловленный высокими нагрузками при большом суммарном обжатии периметра в калибрах на 2,0÷3,0%. Повышенное суммарное обжатие сопровождается чрезмерными сжимающими тангенциальными напряжениями по периметру трубы, которые приводят к утолщению и смятию стенок профиля, а также к отсутствию радиусов сопряжения сторон профиля. Критические «острые» внутренние углы концентрируют напряжения и формируют трещины, разрушающие профиль во время эксплуатации.

Узкий принятый диапазон возможных радиусов профиля калибра чернового прохода R=(3,1÷4,1)A и стрелка вогнутости профиля валков чистового прохода в пределах 0,2÷0,4 мм, формующие большую сторону прямоугольного профиля, ограничивают универсальные возможности технологического инструмента на производстве, увеличивая его парк. Большая глубина вреза, обусловленная указанным радиусом профиля калибра, приводит к повышенному износу валкового инструмента из-за большой разности скоростей скольжения профиля трубы и инструмента при профилировании.

Техническая задача, решаемая изобретением, заключается в снижении износа и расхода валкового инструмента, повышении качества труб и уменьшении энергозатрат.

Поставленная задача решается за счет того, что в способе изготовления сварных прямошовных труб прямоугольного или квадратного сечений, включающем их формовку из труб круглого поперечного сечения за два прохода в валках чернового и чистового четырехвалковых калибров, в черновом проходе формуют трубу вогнутыми валками с получением выпуклого прямоугольного сечения, а в чистовом проходе - правильного прямоугольного сечения, при этом меньшие стороны прямоугольной трубы формуют цилиндрическими валками, согласно изобретению в черновом проходе трубу формуют валками с радиусом вогнутости R=(4,2÷9,5)А,

где R - радиус вогнутости валка, мм,

А - сторона прямоугольной или квадратной трубы, соответствующая валку калибра, мм, в чистовом проходе большие стороны прямоугольной трубы формуют цилиндрическими валками, а суммарное обжатие в черновом и чистовом калибрах по периметру трубы осуществляют на 0,4÷1%.

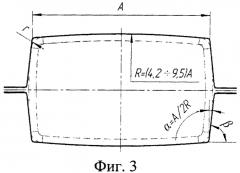

Кроме того, меньшие стороны прямоугольной трубы в черновом проходе формуют в калибре, образованном двумя валками, боковые рабочие поверхности которых выполнены коническими, при этом угол, смежный с углом уклона конуса, равен α=A/2R.

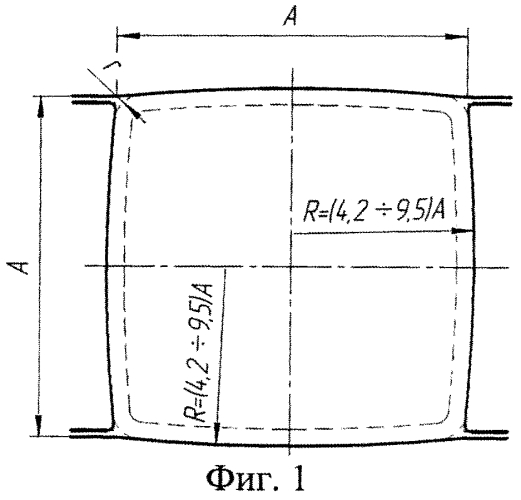

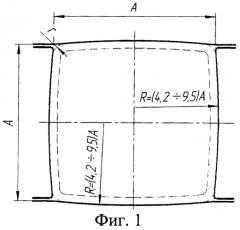

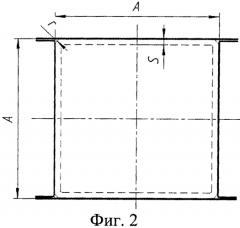

Изобретение поясняется чертежами, где на фиг.1 представлена схема чернового четырехвалкового калибра первого прохода; на фиг.2 представлена схема чистового четырехвалкового калибра второго прохода; на фиг.3 изображена схема чернового двухвалкового калибра первого прохода.

Сущность способа заключается в том, что при производстве сварных труб прямоугольного или квадратного сечений формовку в первом проходе выполняют в черновом четырехвалковом калибре валками, имеющими радиус вогнутости R=(4,2÷9,5)A (фиг.1).

Формовку во втором проходе выполняют в чистовом четырехвалковом калибре цилиндрическими валками (фиг.2), при этом суммарное обжатие по периметру трубы при формовке в двух проходах осуществляют на 0,4÷1% при равномерном распределении частных обжатий в калибрах от 0,2 до 0,5%. На фиг.2 схематично показан чистовой четырехвалковый калибр, толщина стенки формуемой трубы S и радиус скругления углов профиля r. Валки чистового четырехвалкового калибра могут быть выполнены как холостыми, так и приводными.

Меньшие стороны прямоугольной трубы в черновом проходе формуют, преимущественно, в двухвалковом ящичном калибре, образованном валками, боковые рабочие поверхности которых выполнены коническими, при этом угол, смежный с углом уклона конуса β, равен α=A/2R (фиг.3), и с вогнутым профилем дна (вершины) калибра указанного радиуса R=(4,2÷9,5)A.

Осуществление формовки трубы в первом проходе в черновом четырехвалковом калибре валками, имеющими радиус вогнутости R=(4,2÷9,5)A, позволяет уменьшить глубину вреза профиля валка, увеличить площадь контакта валков с формуемой трубой и минимизировать поперечные перемещения сторон профиля трубы во втором проходе. Малая глубина вреза приводит к меньшему износу валков ввиду меньшей разности скоростей скольжения поверхности заготовки относительно валков во время формовки. Увеличение площади контактной деформации обеспечивает более надежное натяжение между формовочным и профилирующим станами и тянущее осевое усилие даже при частном обжатии периметра трубы в калибре не более 0,5%. Этого достаточно для профилирования трубы подпором в чистовом калибре второго прохода с неприводными валками.

Уменьшение поперечных перемещений сторон трубы и стрелки прогиба профиля калибра, образованного валками с указанным радиусом, в чистовом калибре второго прохода с частным обжатием периметра трубы не более 0,5% позволяет уменьшить работу процесса разгибки и площадь контакта, что создает условия для более качественного чистового профилирования.

Снижение суммарного обжатия до 0,4÷1% в двух проходах позволяет уменьшить нагрузки на валки, повышая рабочий ресурс валкового инструмента и снижая энергозатраты на формовку трубы.

В черновой клети первого прохода при формовке валками с радиусом вогнутости R<4,2×A возникает опасность потери устойчивости сторон профиля трубы в чистовом калибре второго прохода, приводящая к образованию волнистости сторон трубы. При формовке валками с радиусом вогнутости R>9,5×A также возникает риск потери устойчивости сторон профиля внутрь даже при частном обжатии периметра трубы в калибре не более 0,5%.

В качестве примера изготовления сварных прямошовных труб прямоугольного или квадратного сечений в непрерывной линии трубоэлектросварочного агрегата ТЭСА 76-127 осуществляли формовку круглых трубных заготовок диаметрами 126,3 мм и 99,3 мм в трубы квадратного сечения размером 100×100×1,8 мм и прямоугольного сечения - 100×60×2,8 мм. Профилирование осуществляют в двух четырехвалковых калибрах, образованных приводными валками, в черновом проходе формуют стороны трубы в валках с заданным радиусом вогнутости R, а в чистовом проходе - цилиндрическими валками с получением правильного прямоугольного сечения (с плоскими сторонами).

Кроме того, по предлагаемому способу осуществляли формовку в непрерывной линии ТЭСА 51-114 круглой трубной заготовки диаметром 98,0 мм в трубу прямоугольного сечения размером 100×60×4,0 мм. Меньшие стороны прямоугольной трубы в черновом проходе формуют в двухвалковом калибре, образованном приводными валками, боковые рабочие поверхности которых выполнены коническими, при этом угол, смежный с углом уклона конуса, равен α=A/2R. А в чистовом проходе трубу формуют в четырехвалковом калибре, образованном неприводными (холостыми) цилиндрическими валками.

Полученные опытные партии труб прямоугольного или квадратного сечений имели удовлетворительное качество в соответствии с нормами требований ГОСТ 30245-2003 и международного стандарта EN 10219-2-2006. При формовке не наблюдалось волнистости или провала сторон трубы, была обеспечена точность геометрических параметров профиля трубы, снижен парк технологического инструмента на изготовление различных типоразмеров труб за счет широкого диапазона радиуса вогнутости валка, снижены энергозатраты, нагрузки, износ и расход валкового инструмента при суммарном обжатии на 0,4÷1%.

Результаты, полученные при формовке сварных прямошовных труб прямоугольного или квадратного сечений, приведены в таблице.

| Параметры формовки сварных прямошовных труб | |||||||

| ТЭСА | Профиль, мм | Диаметр трубы-заготовки, мм | Черновой проход | Чистовой проход | Суммарное обжатие, % | ||

| Обжатие, % | R/A | Угол α, град. | Обжатие, % | ||||

| 76-127 | 100×100×1,8 | 126,3 | 0,4 | 9,0 | - | 0,4 | 0,8 |

| 100×60×2,8 | 99,3 | 0,4 | 9,0 | - | 0,4 | 0,8 | |

| 51-114 | 100×60×4,0 | 98,0 | 0,3 | 4,9 | 6 | 0,3 | 0,6 |

Изобретение позволяет повысить эффективность производства и качество сварных прямошовных труб прямоугольного или квадратного сечений и обеспечивает снижение:

- нагрузок, износа и расхода валкового инструмента;

- расходного коэффициента металла в зависимости от ширины полосы на переделе за счет уменьшения утолщения в углах трубы;

- энергоемкости процессов формовки;

- парка технологического инструмента при производстве профильных труб.

Способ изготовления сварных прямошовных труб прямоугольного поперечного сечения, включающий их формовку из труб круглого поперечного сечения за два прохода в валках чернового и чистового калибров, с формированием в черновом проходе трубы выпуклого сечения, а в чистовом проходе - трубы прямоугольного сечения, отличающийся тем, что в черновом проходе трубу формуют в калибре, образованном двумя валками, рабочие поверхности которых, образующие дно калибра, выполнены вогнутыми с радиусом вогнутости R=(4,2÷9,5)A,где R - радиус вогнутости валка, мм,A - сторона прямоугольной трубы, соответствующая валку калибра, мм,а боковые рабочие поверхности - коническими с углом калибра α=A/2R, где α - угол калибра, смежный с углом уклона конуса валков, при этом суммарное обжатие в черновом и чистовом калибрах по периметру трубы составляет 0,4÷1%.