Тормозная колодка

Иллюстрации

Показать всеГруппа изобретений относится к области железнодорожного транспорта, в частности к тормозным колодкам рельсового транспорта. Тормозная колодка состоит из взаимно соединенных каркаса и фрикционного элемента. Каркас содержит крепящую пластину, к которой с тыльной стороны присоединены боковые бобышки и центральная бобышка с центральным отверстием. Крепящая пластина каркаса оснащена пленкой на основе меди и диффузионно соединена с фрикционным элементом. По первому варианту фрикционный элемент в месте рабочей поверхности оснащен притирочным слоем, изготовленным из металлокерамического материала толщиной 1-5 мм, причем коэффициент трения притирочного слоя составляет 20-80% твердости фрикционного элемента. По второму варианту каркас с тыльной стороны оснащен антивибрационным набором, состоящим как минимум из четырех антивибрационных сегментов, размещенных в местах контакта или частей контакта каркаса с площадью соприкосновения тормозного башмака. Достигается повышение долговечности, сопротивляемость влиянию высоких температур и воздействию климатических влияний. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к конструкции тормозного устройства рельсового транспорта, где тормозное воздействие возникает под давлением тормозного элемента на поверхность движущегося тела, и относится к тормозной колодке, которая приспособлена для крепления в тормозном башмаке и оснащена фрикционным элементом, рабочая поверхность которого плотно соприкасается по периметру бандажа колеса.

Уровень техники

Устройство замедления для рельсового транспорта, как правило, образовано тормозной системой в виде колодочного тормоза. Колодочный тормоз состоит из башмака, в котором крепится тормозная колодка, шириной от 50 до 60 мм. Тормозная колодка, рабочая поверхность которой соответствует контртелу, при замедлении движения рельсового транспорта прижимается к поверхности бандажа через рычажный механизм. На поверхности катания колеса возникает сила трения, которая тормозит вращение колеса или пары колес, при этом силы трения имеют также чистящий и полирующий эффект. Величина тормозного усилия колодочного тормоза зависит от силы давления на тормозную колодку и от коэффициента трения между поверхностью катания колеса и фрикционным элементом тормозной колодки.

Известны разные конструкционные расположения тормозных колодок, которые отличаются в основном с точки зрения материального, технологического и конструкционного исполнения. Например, в публикациях CZ 253310 B1, CZ 272668 B1 описаны тормозные колодки с металлической несущей плитой, которые изготавливаются методом литья из чугуна в литейных формах и имеют на верхней нерабочей площади центральную бобышку с отверстием под чеку. Чека служит для крепления тормозной колодки и тормозного башмака, причем несущая плита оснащена двумя бобышками, которые предназначены как направляющие для чеки, а также как фиксатор тормозной колодки в продольном пазу тормозного башмака. Как описано в публикации US 2748902 A, чугунные тормозные колодки могут быть изготовлены таким образом, что внутри тела колодки залит стальной каркас, крепление которого выведено наружу из колодки. Недостатком чугунных колодок является низкий коэффициент трения, который компенсируется высоким удельным давлением между колодкой и поверхностью катания колеса, из-за чего понижается долговечность тормозной колодки.

В настоящее время помимо чугунных тормозных колодок также применяются тормозные колодки из композиционных материалов, которые обладают постоянным коэффициентом трения между колодкой и колесом. У данного исполнения тормозной колодки необходимо меньшее усилие прижатия, что влечет за собой понижение износа колодки и обеспечивается плавное торможение транспортного средства. Например, в публикациях US 6328143, US 5704454 A, а также в научной литературе В.А. Ширяева «Изготовление тормозных колодок из композиционных материалов для железнодорожных вагонов», Москва, Химия, 1982 г., стр. 9-14, 70, 71, описаны разные композиционные тормозные колодки, содержащие фрикционный композитный элемент, прикрепленный на основной пластине.

Данная основная пластина образована в основном стальной пластиной, а с центральной части оснащена центральной бобышкой с отверстием под чеку. На нерабочей поверхности расположены также две бобышки, служащие как направляющие чеки, а также для фиксации колодки в пазу башмака. Также знакомы решения, когда основная пластина образована в виде согнутой несущей пластины с центральным П-образным выступом, с внутренней стороны усилена дополнительной пластиной, вместе создающие очень жесткий каркас.

Усиливающая пластина применяется в основном для обеспечения высшей надежности крепления композиционного тормозного элемента так, что ее основание вырезают из стального листа в виде вытянутого восьмиугольника, где грани основания изгибаются при прессовании в продольном и поперечном направлении в сторону рабочей поверхности колодки и образуют боковые ребра крепления. Усиливающая пластина также оснащена четырьмя отверстиями, предназначенными для соединения с основной пластиной, а также для затекания фрикционного материала в ходе формировки, с целью повышения сцепления фрикционного материала и основным каркасом.

Недостатком композиционных тормозных колодок являются возможности появления разных дефектов и нарушений, как, например, термические трещины на поверхности катания колеса, износ поверхности катания колес, понижение эффективности торможения колодок при влажности в зоне трения или в присутствии угольной или торфяной пыли, а также упавшими листьями на поверхности рельсов. Сверх того при скоростях рельсового транспорта свыше 160 км/ч, на поверхности композиционных тормозных колодок возникают высокие температуры, что влечет за собой потерю работоспособности композиционных материалов.

Из-за постоянного повышения скорости рельсового транспорта необходимо у тормозных колодок обеспечить требуемую меру надежности в данном отрезке времени. Требуемые эксплуатационные характеристики при скоростях выше 160 км/ч обеспечивают в основном металлокерамические тормозные колодки. Из фрикционных материалов применяются материалы на основе железа. Недостатком этих фрикционных материалов является чрезмерный износ, даже повреждение поверхности катания колеса после замены изношенной колодки на новую.

Также известны фрикционные металлокерамические материалы на основе меди, которые по сравнению с металлокерамическими тормозными колодками на основе железа обладают меньшей прочностью, меньшим износом и отсутствием повреждающих свойств на поверхность катания колеса. Фрикционные материалы на основе меди изготавливаются спеканием смесей основных порошков в жаропрочных формах как отдельные полуфабрикаты, изготовленные методом прессования в холодном состоянии или спеканием вместе со стальной пластиной или каркасом.

Например, в публикации CZ 1996-510 A3 описано исполнение тормозной колодки, которая состоит из основной и несущей пластины металлического промежуточного слоя, который диффузионно соединен с металлокерамическим фрикционным материалом, содержащим 50-75% меди, 4-7% цинка, 8-11% железа, 5-9% муллита и 8-14% искусственного гексагонального углерода. В публикации RU 2310779 описано выполнение тормозной колодки, содержащей изогнутый несущий каркас, в центральной части сформирована П-образная бобышка с наружной стороны несущего каркаса, оснащенного двумя крепящими шайбами, а с внутренней стороны прикреплена усиливающая пластина, покрытая медью, размерами, соответствующими основанию фрикционного металлокерамического элемента.

Несущая пластина вначале соединена с фрикционным элементом технологией спекания при высокой температуре и давлении в печи, после чего в нескольких местах приварена к несущему каркасу, в котором сделаны отверстия для сварки. Недостатком данного исполнения тормозной колодки является факт, что конструкция решает только прочность и надежность крепления тормозной колодки, но не решает повышенный шум, возникающий при торможении.

В данной конструкции тормозной системы возникает вредный высокочастотный шум в местах контакта основной пластины тормозной колодки и башмака, а также между несущим каркасом и основной пластиной. Основная пластина и несущий каркас соединены при помощи сварки только в восьми местах, причем в местах, где они не приварены, остается очень маленький зазор. В данном зазоре под влиянием вибраций несущего каркаса и основной пластины возникает нежелательный шум, который во многих случаях несколько раз превышает гигиенические нормы.

В месте соприкосновения колеса и фрикционного материала тормозной колодки возникает повышенный износ поверхности катания колеса, где фрикционный элемент обладает очень низким износом и высокой долговечностью по всей площади соприкосновения. При замене изношенной тормозной колодки, новая колодка при торможении никогда не соприкасается всей своей поверхностью с рабочей площадью колеса, а соприкасается только в некоторых точках. При торможении тем самым возникают вибрации, появляется повышенный шум и местное повреждение поверхности колеса и тормозной колодки высоким удельным давлением.

Например, в публикации US 5341904 A описано выполнение композиционной тормозной колодки, которая в части площади соприкосновения вдоль боковых стенок оснащена быстро изнашиваемым, притирочным слоем из материала с низким коэффициентом трения. Такое конструкционное решение неприменимо для тормозных колодок, на которых фрикционные элементы из металлокерамики.

Задачей настоящего изобретения является создание абсолютно нового конструкционного решения тормозной колодки с фрикционным элементом, изготовленным из металлокерамического материала с высоким коэффициентом трения, высокой долговечностью и не теряющего свою работоспособность даже под влиянием высоких температур, возникающих в основном при торможении рельсового транспорта и движущегося со скоростью свыше 160 км/ч, а также под воздействием климатических влияний.

Фрикционный элемент оснащен на площади соприкосновения быстроизнашиваемым притирочным слоем для исключения чрезмерного износа или повреждения площади катания колеса, в основном при замене изношенной колодки на новую. Конструкционное решение металлокерамической тормозной колодки полностью позволяет исключить вредный высокочастотный шум, возникающий в области несущего каркаса, тем не менее несущий каркас должен сохранять требования жесткости и надежности.

Сущность изобретения

Указанная задача решается согласно изобретению посредством создания тормозной колодки, предназначенной в основном для тормозных систем рельсового транспорта, съемно закрепляемой в тормозном башмаке и состоящей из взаимно соединенных каркаса и фрикционного элемента, изготовленного из металлокерамического материала, причем каркас содержит крепящую пластину, к которой с тыльной стороны присоединены боковые бобышки и центральная бобышка с центральным отверстием. Крепящая пластина каркаса оснащена пленкой на основе меди и диффузионно соединена с фрикционным элементом таким образом, что получается одно целое изделие.

В конечном исполнении фрикционный элемент со стороны рабочей поверхности оснащен притирочным слоем, изготовленным из металлокерамического материала толщиной 1-5 мм, в котором коэффициент трения притирочного слоя соответствует коэффициенту трения основного фрикционного материала и жесткость соответствует 20-80% жесткости фрикционного материала.

В идеальном случае несущий каркас в области крепления оснащен антивибрационным комплектом, состоящим минимально из четырех антивибрационных сегментов в форме продольных полос, размещенных в местах контакта или в части контакта несущего каркаса с площадью соприкосновения башмака.

Предлагаемым изобретением достигается высшая эффективность при помощи нового конструктивного решения тормозной колодки, устраняется вредный шум, возникающий в ходе торможения рельсовых транспортных средств, а также обеспечивается высокая прочность и надежность крепления тормозной колодки. С помощью металлокерамического притирочного слоя с одинаковым коэффициентом трения как у основного фрикционного материала, но с очень высоким износом, достигается быстрое притирание площади контакта между тормозной колодкой и площадью катания колеса.

Притирочный слой в период нескольких торможений приспосабливается по форме катания колеса, и тормозная колодка тем самым прилегает всей своей рабочей площадью на бандаж колеса. Этим устраняется вредный шум, возникающий несовершенным соприкосновением тормозной колодки к рабочей поверхности колеса, а также устраняется чрезмерный износ и повреждение площади катания колеса высоким удельным давлением.

Краткое описание чертежей

Конкретный вариант осуществления изобретения схематично показан на прилагаемых чертежах, на которых:

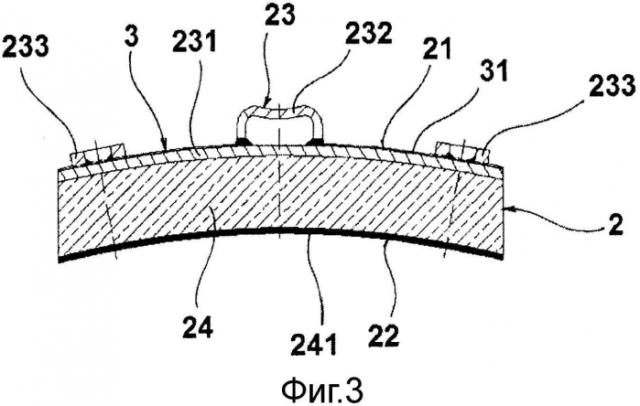

Фиг.1 - вид сбоку системы торможения;

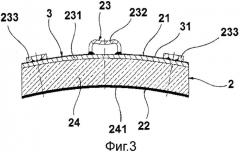

Фиг.2 - вид сверху тормозной колодки;

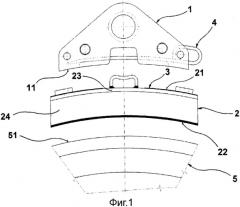

Фиг.3 - вид в продольном разрезе тормозной колодки; и

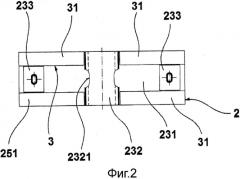

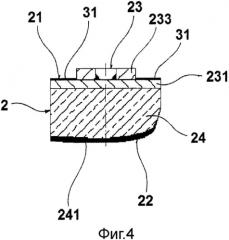

Фиг.4 - вид в поперечном разрезе тормозной колодки.

Чертежи, иллюстрирующие изобретение, и описанный далее пример конкретного варианта его осуществления ни в коем случае не ограничивают область охраны, приведенный в описании, а только поясняют суть изобретения.

Пример реализации изобретения

Тормозная система рельсового транспорта, показанная на фиг.1, состоит из башмака 1, в который устанавливается тормозная колодка 2, причем его основная пластина 21 по форме соответствует плоскости соприкосновения 11 башмака 1 и рабочая поверхность 22 прилегает к плоскости 51 катания колеса 5.

Тормозная колодка 2 состоит в основном исполнении согласно фиг.1-4 из закрепляемого каркаса 23 и металлокерамического фрикционного материала 24, причем закрепляемый каркас 23 состоит из основной пластины 231, изготовленной в виде плоской и в продольном направлении изогнутой пластины, которая покрыта не специфицированным покрытием на основе меди (например, гальваническим омеднением). Основная пластина 231 закрепляемого каркаса 23 соединена с фрикционным элементом 24 диффузионным образом в одно общее целое, при этом фрикционный элемент 24 в месте рабочей поверхности 22 тормозной колодки 2 оснащен притирочным слоем 241, изготовленным также из металлокерамического материала.

Бобышки прикреплены к каркасу 231, обычно посредством сварки, с тыльной стороны каркаса 21 тормозной колодки 2. Затем обеспечиваются центральная бобышка 232 с отверстием в середине 2321 для пропуска чеки 4, обеспечивающей в тормозной системе крепление тормозной колодки 2 и башмака 1, а также две боковые бобышки 233 как направляющие чеки 4 для закрепления положения тормозной колодки 2 в непоказанном продольном пазу башмака 1. Тормозная колодка 2 также с тыльной стороны 21 в местах предполагаемого контакта или в части предполагаемого контакта крепящего каркаса 231 с башмаком 1 оснащена антивибрационным набором 3, состоящим из антивибрационных сегментов 31, размещенных по краям крепящего каркаса 231 в виде четырех продольных полос.

Изготовление тормозной колодки 2 по изобретению производится следующим образом: из стального листа изготавливают крепящий паз 231 крепящего каркаса 23 требуемого размера и формы, которая на поверхности покрыта пленкой на базе меди, например гальваническим покрытием медью. Изготавливают металлокерамическую смесь, содержащую медь, железо, олово, графит, муллит и другие компоненты, после чего из данной смеси прессованием в холодном состоянии изготавливают фрикционный элемент 24, на котором имеется притирочный слой толщиной 1-5 мм с одинаковым коэффициентом трения как и у фрикционного элемента 2, но с твердостью на 20-80% ниже, что позволяет в начале эксплуатации быстрое притирание к рабочей поверхности 22 тормозной колодки с площадью 51 катания колеса 5.

При комплектации тормозной колодки 2 с тыльной стороны металлокерамического фрикционного элемента 24 размещают крепящий каркас 23, покрытый медью и под давлением в печи производят спекание. Тем самым возникает одно компактное целое, которое в конце технологических операций откалибровывают на прессе до требуемых размеров. Компактным соединением фрикционного элемента 24 и крепящей пластины 231 крепящего каркаса 23 устранено возникновение внутренних вибраций тормозной колодки 2, которая при торможении колеса 5 создает вредный шум.

Наконец крепящий каркас 23 с тыльной стороны 21 тормозной колодки 2 оснащают антивибрационным набором 3, антивибрационные полосы 31 которого размещают в местах контакта или в части контакта крепящей пластины 231 с площадью соприкосновения 11 тормозного башмака 1. Антивибрационный набор 3 позволяет устранить мелкие неровности между тормозной колодкой 2 и башмаком 1, что устраняет возможность возникновения шума в данной части тормозной системы, где антивибрационные сегменты 31 обладают хорошей сопротивляемостью против климатических условий, температуры и давления, возникающего при торможении.

Описанное выполнение не является единственным вариантом конструкции тормозной колодки 2 по данному изобретению, когда крепящий каркас 23 не обязательно в месте крепящей плоскости 21 тормозной колодки 2 оснащен антивибрационным набором 3. Также фрикционный элемент 24 не обязательно оснащен притирочным слоем 241 и крепящий каркас 23 может быть оснащен усиливающим стальным листом для повышения жесткости.

Промышленная применимость

Тормозная колодка может быть применена как деталь тормозной системы рельсового транспорта, на которые возложены жесткие эксплуатационные требования по соблюдению норм шума, возникающего при торможении, например, для транспорта в закрытых помещениях, таких как метрополитен, или быстроходного транспорта, движущегося со скоростью свыше 160 км/ч, такого как скоростные железные дороги.

1. Тормозная колодка (2), предназначенная в основном для тормозных систем рельсового транспорта, съемно закрепляемая в тормозном башмаке (1) и состоящая из взаимно соединенных каркаса (23) и фрикционного элемента (24), изготовленного из металлокерамического материала, причем каркас (23) содержит крепящую пластину (231), к которой с тыльной стороны (21) присоединены боковые бобышки (233) и центральная бобышка (232) с центральным отверстием (2321), отличающаяся тем, что крепящая пластина (231) каркаса (23) оснащена пленкой на основе меди и диффузионно соединена с фрикционным элементом (24) таким образом, что получается одно целое изделие, при этом фрикционный элемент (24) в месте рабочей поверхности (22) оснащен притирочным слоем (241), изготовленным из металлокерамического материала толщиной 1-5 мм, причем коэффициент трения притирочного слоя (241) составляет 20-80% твердости фрикционного элемента (24).

2. Тормозная колодка по п. 1, отличающаяся тем, что каркас (23) с тыльной стороны (21) оснащен антивибрационным набором (3).

3. Тормозная колодка по п. 2, отличающаяся тем, что антивибрационный набор (3) состоит как минимум из четырех антивибрационных сегментов (31) в виде продольных полос, которые размещаются в местах контакта или частей контакта каркаса (23) с площадью соприкосновения (11) тормозного башмака (1).

4. Тормозная колодка (2), предназначенная в основном для тормозных систем рельсового транспорта, съемно закрепляемая в тормозном башмаке (1) и состоящая из взаимно соединенных каркаса (23) и фрикционного элемента (24), изготовленного из металлокерамического материала, причем каркас (23) содержит крепящую пластину (231), к которой с тыльной стороны (21) присоединены боковые бобышки (233) и центральная бобышка (232) с центральным отверстием (2321), отличающаяся тем, что крепящая пластина (231) каркаса (23) оснащена пленкой на основе меди и диффузионно соединена с фрикционным элементом (24) таким образом, что получается одно целое изделие, при этом каркас (23) с тыльной стороны (21) оснащен антивибрационным набором (3), состоящим как минимум из четырех антивибрационных сегментов (31) в виде продольных полос, которые размещаются в местах контакта или частей контакта каркаса (23) с площадью соприкосновения (11) тормозного башмака (1).

5. Тормозная колодка по п. 4, отличающаяся тем, что фрикционный элемент (24) в месте рабочей поверхности (22) оснащен притирочным слоем (241), изготовленным из металлокерамического материала толщиной 1-5 мм, причем коэффициент трения притирочного слоя (241) составляет 20-80% твердости фрикционного элемента (24).