Экструзия адгезива для ламинатов из динамически вулканизированного термопластичного эластомера

Иллюстрации

Показать всеИзобретение относится к способу экструзии многослойного экструдата, ламинату, пневматической шине. Барьерный слой включает динамически вулканизированную термопластичную эластомерную композицию, присутствующую в одном или более пластов барьерного слоя. Подстилающий слой включает первый пласт первой адгезивной композиции, соединяющий барьерный слой и второй пласт. Адгезивный слой включает второй пласт, способный к вулканизации с каучуком на основе диена. Подстилающий слой адгезива может быть наложен в контакте с относительно горячим термопластичным эластомером с целью снижения температуры внешнего слоя адгезива. Внешний слой адгезива по меньшей мере защищается от перегрева и может быть вулканизирован совместно с каучуком в процессе изготовления шины. Изобретение обеспечивает повышение физико-механических свойств изделий. 4 н. и 10 з.п. ф-лы, 3 ил., 7 табл.

Реферат

Перекрестная ссылка на связанные заявки

Настоящая заявка заявляет выгоду заявки US 12/838076, поданной 16 июля 2010 г., описание которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к термопластичным эластомерным композициям, конкретно подходящим для применения в шинах и других промышленных каучуках, и к способам получения таких композиций. Более конкретно настоящее изобретение направлено на способ экструдирования термопластичных эластомерных композиций, в которых соседние слои клея не подвергаются термическому слиянию при экструзии.

Предпосылки создания изобретения

В EP 722850 B1 описана термопластичная эластомерная композиция с низкой проницаемостью, которая обладает превосходными свойствами в качестве газонепроницаемого слоя пневматических шин. Эта термопластичная эластомерная композиция включает каучук низкой проницаемости, например, бромированный поли(изобутилен-пара-метилстирол), который в настоящем описании обозначен БИМС, диспергированный в термопластичной матрице низкой проницаемости, например, полиамиде или смеси полиамидов. В EP 857761 A1 и EP 969039 A1 определяли отношение вязкости термопластичной матрицы и диспергированной каучуковой фазы в зависимости от отношения объемных долей и, независимо, таким образом, чтобы она была близка к величине, необходимой для достижения высокой концентрации вулканизированных частиц смолы небольшого размера, диспергированных в термопластичной фазе. В EP 969039 A1 дополнительно изложено, что получение частиц смолы небольшого размера, диспергированных в термопластичной полимерной матрице, важно для достижения приемлемого срока службы полученной композиции, конкретно при применении в качестве внутренней облицовки пневматических шин.

Описаны композиции, обладающие низкой газопроницаемостью (т.е. действующие в качестве барьеров для газа), полученные из термопластичной смолы/смесей на основе термопластичной смолы, например, полиэтилена высокой плотности и нейлона 6 или нейлона 66 (ПЭВП/ПА6,66), полиэтилентерефталата и ароматического нейлона (на основе мета-ксилолдиамина) (ПЭТ/МКДА6), полиэтилентерефталата и сополимера винилового спирта и этилена (ПЭТ/ЭВОН), в которых одна термопластичная смола расположена слоями с другой смолой так, что они образуют множество слоев при литье, и способы получения таких композиций. Применение таких композиций в качестве внутреннего слоя шины описано в японской патентной заявке 7-55929. Однако, поскольку такие материалы представляют собой смеси термопластичной смолы с другой термопластичной смолой, хотя они обладают превосходными газобарьерными свойствами, им не хватает гибкости, и, следовательно, такие пленки подвержены повреждениям, если их применяют в автомобильных шинах, которые подвергаются существенной нагрузке и изгибам.

Далее, существуют также примеры применения термопластичного эластомера, состоящего из каучука и термопластичной смолы, в качестве внутренней облицовки шин или в шине; см., например, японскую патентную заявку 8-183683, но в общем, гибкие материалы того типа, который описан в этой заявке, и имеющие превосходную долговечность, имеют низкую термостойкость. Если в термопластичном эластомере в качестве матрицы применяют термопластичную смолу, имеющую температуру плавления ниже температуры вулканизации шины, когда диафрагма вулканизатора шины освобождается при окончании цикла вулканизации, на внутренней поверхности шины появляются дефекты, поскольку термопластичная смола приклеивается к диафрагме вулканизатора или трется об эту диафрагму.

При приготовлении внутренних облицовок шин для сборки с каркасом шины термопластичный эластомер подвергают совместной экструзии со слоем адгезива в виде двух слоев цилиндрической формы. Если слой адгезива, расположенный на внешней поверхности, слишком липкий, он будет приклеиваться к вытяжному валку во время придания формы и серьезно вредить обрабатываемости. Далее, это требует введения прокладочной бумаги, пленки Mylar®, между трубчатыми материалами во время вытяжки, что увеличивает затраты и массу при транспортировке. С другой стороны, если слой адгезива недостаточно липкий, во время получения шины существует проблема, что слой термопластичного эластомера будет в конечном счете отслаиваться от каркаса шины, что делает невозможным ее получение. См. патентную публикацию US 2007-0031661 A1. Далее, термопластичный эластомер требует применения температуры плавления при обработке в экструдере, превышающей температуру вулканизации адгезива, при которой адгезив затем вулканизируют с каучуком в шине, чтобы склеить внутреннюю облицовку и каркас шины; существует проблема предвулканизации или другого избыточного термического загрязнения, возникающего из термопластичного эластомера в процессе соэкструзии с термопластичной эластомерной композицией при высокой температуре, что приводит к поперечной сшивке, образованию геля и/или разложению слоя адгезива, что снижает эффективность его действия в шине.

Продолжает существовать потребность в улучшении свойств динамически вулканизированных термопластичных барьерных пленок на основе нейлона и эластомеров, конкретно в том случае, когда избегают применения сажи в составе эластомерной фазы.

Существуют ограничения в подходах, которые ранее применяли в данной области техники при достижении улучшенного действия желаемых составов, включающих небольшие домены частиц смолы, диспергированные в термопластичной матрице, чтобы составы проявляли улучшенные барьерные свойства в отношении газа или текучей среды, а также желаемые уровни прочности и продолжительности действия, подходящие для применения в шинах и шлангах; существующие ограничения показывают, что продолжает существовать потребность в улучшениях, таких, которые осуществляют при применении способов и композиций по настоящему изобретению. Краткое изложение сущности изобретения В соответствии с предпочтительным вариантом изобретения, способ включает совместное экструдирование термопластичного эластомера с двумя внешними слоями адгезива с получением пленки. В одном из предпочтительных вариантов подстилающий слой адгезива нанесен внизу в контакте с относительно горячим термопластичным эластомером, и служит для снижения температуры внешнего слоя адгезива, нанесенного поверх подстилающего слоя; в соответствии с этим, внешний слой адгезива по меньшей мере защищен от предвулканизации и его можно вулканизировать совместно с каучуком в процессе конструирования шины.

В одном из предпочтительных вариантов способ включает подачу соответствующих потоков расплава барьерной композиции и первой и второй адгезивной композиций, причем первая и вторая адгезивные композиции одинаковые или различные; совместное экструдирование потоков расплава с получением слоистого экструдата, включающего несколько слоев, включающих слой адгезива, подстилающий слой и барьерный слой; причем барьерная композиция включает динамически вулканизированную термопластичную эластомерную композицию, присутствующую в одном или более пластах барьерного слоя; и причем подстилающий слой включает первый пласт, образованный расплавленным потоком первой адгезивной композиции, причем адгезивный слой включает второй пласт, образованный потоком расплава второй адгезивной композиции, причем первый пласт адгезивно соединяет барьерный слой и второй пласт, и причем второй пласт способен к вулканизации каучука на основе диена.

В предпочтительном варианте поток расплава барьерной композиции подают при температуре от 210 до 260°C, поток расплава первой адгезивной композиции при температуре менее 210°C, а поток расплава второй адгезивной композиции при температуре менее 180°C. В предпочтительном варианте подстилающий слой по меньшей мере частично вулканизирован, а адгезивный слой недовулканизирован. В предпочтительном варианте способ дополнительно включает введение потоков расплава на сердечник в канале фильеры последовательно, причем поток расплава барьерной композиции вводят на сердечник, поток расплава первой адгезивной композиции на поток барьерной композиции, а поток расплава второй адгезивной композиции на поток первой адгезивной композиции.

В одном из предпочтительных вариантов термопластичная эластомерная композиция в барьерном слое включает термопластичную смолу, включающую полиамид, в качестве сплошной фазы, и диспергированную в ней каучуковую композицию, в качестве дисперсной фазы, причем каучуковая композиция включает галогенированный сополимер изобутилена и пара-метилстирола.

В предпочтительном варианте адгезивный слой включает набор для вулканизации. В предпочтительном варианте подстилающий слой не содержит набора для вулканизации или включает меньшее его количество, чем адгезивный слой, а адгезивный слой не содержит кислорода в составе эпоксидных групп, например, менее 1 или менее 0,1 мас.%, или включает меньше кислорода в составе эпоксидных групп по сравнению с подстилающим слоем. В предпочтительном варианте адгезивный слой имеет коэффициент самоприлипания менее чем 5 И, и общая толщина адгезивного слоя и подстилающего слоя составляет от 5 до 200 мкм.

В предпочтительном варианте первая адгезивная композиция включает всего 100 частей по массе термопластичного эластомерного компонента, содержащего 50 частей по массе или более модифицированного эпокси-группами блок-сополимера на основе стирола и бутадиена, так, что содержание кислорода в составе эпоксидных групп составляет по меньшей мере 1 мас.%, и от 30 до 200 частей по массе загустителя, причем подстилающий слой подвергают совместной вулканизации с барьерным слоем. В предпочтительном варианте загуститель включает смолу, выбранную из группы, включающей алифатические смолы, модифицированные ароматическими группами алифатические смолы и комбинации перечисленного.

В предпочтительном варианте вторая адгезивная композиция включает всего 100 частей по массе термопластичного эластомерного компонента, от 30 до 200 частей по массе загустителя, и от 0,1 до 15 частей по массе набора для вулканизации на 100 частей по массе термопластичного эластомерного компонента. В предпочтительном варианте загуститель включает смолу, выбранную из группы, включающей алифатические смолы, модифицированные ароматическими группами алифатические смолы и комбинации перечисленного.

В другом предпочтительном варианте настоящего изобретения ламинат включает ламинированный экструдат, полученный в соответствии со способом, описанным выше, причем барьерный слой динамически вулканизирован, а адгезивный слой способен к совместной вулканизации с каучуком на основе диена.

В другом предпочтительном варианте настоящего изобретения способ дополнительно включает приклеивание адгезивного слоя к поверхности каркаса шины с образованием внутренней облицовки шины.

В другом предпочтительном варианте настоящего изобретения пневматическую шину получают в соответствии со способом, описанным выше, причем адгезивный слой ламината подвергнут совместной вулканизации с каучуковой поверхностью каркаса шины.

В другом предпочтительном варианте настоящего изобретения ламинат включает множество слоев, включающих адгезивный слой, подстилающий слой и барьерный слой, причем барьерный слой включает динамически вулканизированную термопластичную эластомерную композицию, присутствующую в одном или более пластах барьерного слоя; причем подстилающий слой включает первый пласт первой адгезивной композиции, соединяющий в качестве клея барьерный слой и второй пласт, причем подстилающий слой имеет толщину от 5 до 25 мкм; причем адгезивный слой включает второй пласт, образованный второй адгезивной композицией, причем второй пласт способен к вулканизации с каучуком на основе диена, причем адгезивный слой имеет коэффициент самоприлипания менее 5 H, и причем адгезивный слой и подстилающий слой имеют общую толщину от 5 до 200 мкм.

В предпочтительном варианте ламината термопластичная эластомерная композиция в барьерном слое ламината включает термопластичную смолу, включающую полиамид, в качестве сплошной фазы, и каучуковую композицию, диспергированную в ней, в качестве дисперсной фазы, причем каучуковая композиция включает галогенированный сополимер изобутилена и пара-метилстирола. В предпочтительном варианте ламината адгезивный слой включает набор для вулканизации. В предпочтительном варианте подстилающий слой не содержит набора для вулканизации или включает меньшее его количество по сравнению с адгезивным слоем, и адгезивный слой не содержит кислорода в составе эпоксидных групп, например, содержит менее 1 или менее 0,1 мас.%, или включает меньше кислорода в составе эпоксидных групп по сравнению с подстилающим слоем.

В предпочтительном варианте первая адгезивная композиция в составе ламината включает по меньшей мере частично вулканизированную смесь, в общем включающая 100 частей по массе термопластичного эластомерного компонента, содержащего 50 частей по массе или более модифицированного эпоксидными группами блок-сополимера на основе стирола и бутадиена, так, что содержание кислорода в составе эпоксидных групп составляет по меньшей мере 1 мас.%, и от 30 до 200 частей по массе загустителя, причем подстилающий слой совместно вулканизирован с барьерным слоем. В предпочтительном варианте загуститель включает смолу, выбранную из группы, включающей алифатические смолы, модифицированные ароматическими группами алифатические смолы и комбинации перечисленного.

В предпочтительном варианте вторая адгезивная композиция в составе ламината включает недовулканизированную смесь, содержащую в целом 100 частей по массе термопластичного эластомерного компонента, от 30 до 200 частей по массе загустителя, и от 0,1 до 15 частей набора для вулканизации. В предпочтительном варианте загуститель включает смолу, выбранную из группы, включающей алифатические смолы, модифицированные ароматическими группами алифатические смолы и комбинации перечисленного. В предпочтительном варианте вторая адгезивная композиция включает смесь или приготовлена путем недовулканизации смеси.

Краткое описание чертежей

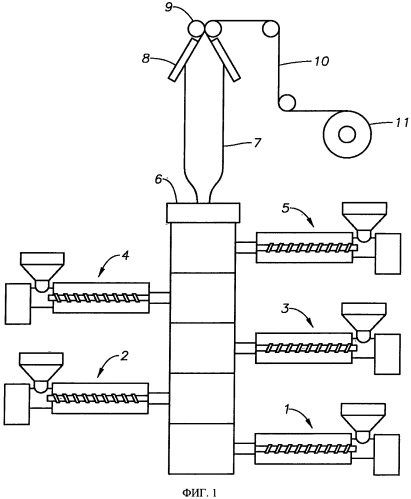

На фиг.1 представлен схематический вид линии экструдера для получения многослойной выдувной пленки в соответствии с предпочтительным вариантом настоящего изобретения.

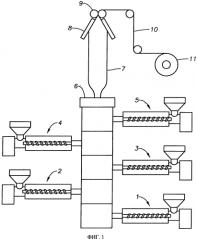

На фиг.2 показано поперечное сечение ламината в соответствии с предпочтительным вариантом настоящего изобретения.

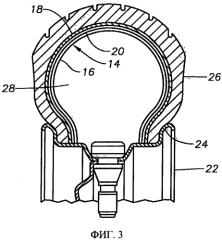

На фиг.3 показано поперечное сечение шины, включающей ламинат, изображенный на фиг.2, в качестве внутренней облицовки шины в соответствии с предпочтительным вариантом настоящего изобретения.

Подробное описание сущности изобретения

Предпочтительные применения настоящего изобретения относятся к термопластичным эластомерным композициям для внутренней облицовки шин и барьерных пленок, более конкретно к термопластичным эластомерным композициям, проявляющим превосходную долговечность и непроницаемость в отношении текучих сред, например, воздуха, а также жидкостей. Предпочтительные особенности композиций направлены на улучшенное или максимальное содержание диспергированных галогенированных, предпочтительно бромированных, эластомеров изобутилена в виде вулканизированных частиц, диспергированных в сплошной полиамидной термопластичной матрице. Дополнительно особенно предпочтительные аспекты изобретения относятся к эффективным способам смешивания, подходящим для получения термопластичной эластомерной композиции, способной обеспечивать области каучука, включающей мелкие частицы, причем такие области также высоко растяжимые и эластичные. Дополнительно настоящее изобретение включает способы получения пневматических шин и шлангов с применением описанных выше композиций. Предпочтительный эластомер проявляет низкую проницаемость и предпочтительно представляет собой полимер, например, галогенированные содержащие изобутилен эластомеры, и особенно предпочтительными являются бромированные эластомеры, конкретно бромированные сополимеры изобутилена и пара-метилстирола; особенно предпочтительными являются бромбутильные эластомеры, содержащие значительное количество структуры, проиллюстрированной ниже; и также предпочтительными являются промышленные бромбутильные эластомеры, или смеси перечисленного с одним или более упомянутыми выше бромированными эластомерами друг с другом или с другими полимерами.

Приведенные ниже выражения должны иметь указанные значения на протяжении всего описания настоящего изобретения, включая формулу изобретения.

Выражение «полимер» можно применять для обозначения гомополимеров, сополимеров, тримеров и т.д. Аналогично, выражение «сополимер» может обозначать полимер, включающий по меньшей мере два мономера, необязательно другие мономеры. Все молекулярные массы представляют собой средневзвешенные, если не указано иное.

Если полимер называют включающим мономер, мономер присутствует в полимере в полимеризованной форме или в виде производного. Однако, чтобы сократить обозначение, применяют выражение «включает (соответствующий) мономер» или подобные. Аналогично, когда компоненты катализатора описаны как включающие нейтральные устойчивые формы компонентов, лица, квалифицированные в данной области техники, хорошо понимают, что активной формой компонента является форма, которая реагирует с мономерами с получением полимеров.

Под выражением «изоолефин» понимают любой олефиновый мономер, содержащий два заместителя при одном атоме углерода.

Под выражением «полиолефин» понимают любой мономер, содержащий две двойные связи. В особенно предпочтительном варианте полиолефин представляет собой любой мономер, включающий две сопряженные двойные связи, например, сопряженный диен, например, изопрен.

Под выражением «эластомер» или «эластомеры» в настоящем описании понимают любой полимер или композицию полимеров, согласующийся с определением стандарта ASTM D1566. Выражение можно применять взаимозаменяемо с выражением «каучук (каучуки)».

Под выражением «замещенный» понимают замещение по меньшей мере одного атома водорода в составе химического соединения или компонента.

В отношении полимеров и/или эластомеров, описанных в настоящем описании, выражения «вулканизация», «отверждение» или «сшивание» означают химическую реакцию, включающую образование связей, как, например, во время роста цепи, или образование сшивок между полимерными цепями, в реакцию вступает полимер или эластомер в такой степени, что осуществление этого процесса может обеспечить необходимые функциональные свойства после осуществления реакции вулканизации, когда шины начинают применять. Для целей настоящего изобретения для того, чтобы содержащая эластомер композиция считалась «вулканизированной», «отвержденной» или «сшитой», полное завершение таких реакций отверждения не требуется. Например, для целей настоящего изобретения шина, включающая в качестве внутренней облицовки слоистую композицию на основе настоящего изобретения, считается вулканизированной в достаточной степени, если шина, компонентом которой является эта внутренняя облицовка, прошла необходимые испытания в соответствии с описанием продукта во время или после получения, и ведет себя удовлетворительно при использовании в автомобиле. Далее, композиция является удовлетворительным образом, в достаточной степени или по существу вулканизированной, отвержденной или сшитой, если шину уже можно употреблять, даже если вулканизация в течение дополнительного времени могла бы обеспечить дополнительное сшивание.

Настоящее изобретение в различных предпочтительных вариантах включает процесс со-экструзии термопластичного эластомера с адгезивом во внешнем слое и в качестве подстилающего слоя.

Термопластичный эластомер - эластомерный компонент

Основной эластомер термопластичной эластомерной композиции включает по меньшей мере один галогенированный C4-7изоолефин-содержащий каучук. Обычно каучук присутствует в композиции, содержащей термопластичную смолу, описанную ниже, в массовом отношении каучука к смоле, составляющем от примерно 55/45 до 80/20; предпочтительно от примерно 60/40 до примерно 75/25; более предпочтительно от примерно 65/35 до примерно 75/25. Галогенированный каучук определяют как каучук, содержащий по меньшей мере примерно 0,1 мол.% галогена, например, галогена, выбранного из группы, включающей бром, хлор и иод. Предпочтительные галогенированные каучуки, подходящие для данного предпочтительного варианта, включают галогенированные гомополимеры или сополимеры. Эти полимеры можно описать как полимеры из звеньев на основе C4-7изоолефинов, например, звеньев изобутилена и звеньев по меньшей мере одного другого способного к полимеризации вещества. В одном из предпочтительных вариантов галогенированный полимер представляет собой каучук бутильного типа или разветвленный каучук бутильного типа, конкретно бромированные версии этих эластомеров.

Бутиловые каучуки обычно готовят по реакции смеси мономеров, содержащей по меньшей мере следующие компоненты: (1) C4-7изоолефиновый мономерный компонент и (2) полиолефиновый мономерный компонент. Изоолефин составляет от 70 до 99,5 мас.% от общего содержания мономеров в смеси в одном из предпочтительных вариантов, и от 85 до 99,5 мас.% в другом предпочтительном варианте. Полиолефиновый компонент присутствует в смеси мономеров в количестве от 30 до 0,5 мас.% в одном из предпочтительных вариантов, и от 15 до 0,5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте полиолефин составляет от 8 до 0,5 мас.% мономерной смеси. Изоолефин предпочтительно представляет собой C4-7соединение, не ограничивающие объем настоящего изобретения примеры которого представляют собой такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. В одном из предпочтительных вариантов изоолефин предпочтительно представляет собой изомоноолефин. Полиолефин представляет собой C4-14полиолефин, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие способные к полимеризации мономеры, например, стирол и дихлорстирол, также подходят для гомополимеризации или сополимеризации в бутиловые каучуки. Один из предпочтительных вариантов бутилового каучука получают по реакции изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 0,5 до 8 мас.%, или изопреном в количестве от 0,5 до 5,0 мас.% в другом предпочтительном варианте.

Галогенированный бутиловый каучук получают галогенированием полученного бутилового каучука, описанного выше. Галогенирование можно проводить любым способом, и предпочтительные варианты настоящего изобретения не ограничены конкретным способом галогенирования. В одном из предпочтительных вариантов бутиловый каучук галогенируют в гексановом разбавителе при температуре от 4 до 60°C с применением брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Можно также применять галогенированный бутиловый каучук, подвергнутый пост-обработке, как описано в патенте US 4288575. Галогенированный бутиловый каучук обычно имеет вязкость по Муни, составляющую от примерно 20 до примерно 70 (ML 1+8 при 125°C); например, от 25 до 55 в другом предпочтительном варианте. Содержание галогена обычно составляет от примерно 0,1 до 10 мас.%, в расчете на массу галогенированного бутилового каучука; например, от примерно 0,5 до 5 мас.%; альтернативно, от примерно 0,8 до примерно 2,5 мас.%; например, от примерно 1 до примерно 2 мас.%.

Другим подходящим предпочтительным вариантом бутилового каучука является галогенированный, разветвленный или «звездообразно-разветвленный» бутиловый каучук. В одном из предпочтительных вариантов «звездообразно-разветвленный» бутиловый каучук (ЗРБ) представляет собой композицию, включающую бутиловый каучук и полидиен или блок-сополимер. Полидиены, блок-сополимер, или разветвляющие агенты (далее в настоящем описании их называют полидиенами) обычно имеют катионную реакционно-способную группу и присутствуют во время полимеризации бутилового или галогенированного бутилового каучука, или их можно смешивать с бутиловым каучуком с получением ЗРБ. Разветвляющий агент или полидиен может представлять собой любой подходящий разветвляющий агент, и предпочтительные варианты этого агента не ограничены типом полидиена или разветвляющего агента, применяемого для получения ЗРБ.

Используемый ЗРБ может быть галогенированным. В одном из предпочтительных вариантов галогенированный звездообразно-разветвленный бутиловый каучук (ГЗРБ) включает бутиловый каучук, галогенированный или не галогенированный, а также полидиен или блок-сополимер, галогенированный или не галогенированный. В одном из предпочтительных вариантов ГЗРБ обычно представляет собой композицию, включающую галогенированный бутиловый каучук, описанный выше, и сополимер полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, природный каучук, стирол-бутадиеновый каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Полидиены могут присутствовать в количестве, в расчете на общее содержание мономера, обычно в количестве более чем примерно 0,3 мас.%, альтернативно примерно от 0,3 до 3 мас.%, или от примерно 0,4 до 2,7 мас.%.

Другими подходящими бутиловыми каучуками являются изоолефин/пара-алкилстирольные полимеры, которые включают статистические полимеры, включающие C4-7изоолефин и галогенметилстирол. Галогенметилстирол может представлять собой орто-, мета- или пара-алкилзамещенный стирол. В одном из предпочтительных вариантов галогенметилстирол представляет собой пара-галогенметилстирол, содержащий по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.% пара-изомера. Галогеновая группа может представлять собой любой галоген, желательно хлор или бром, наиболее предпочтительно бром. Сополимер может также включать функционализированные сополимеры, в которых по меньшей мере некоторое количество алкильных замещающих групп, присутствующих в стирольных мономерных звеньях, содержат бензильный галоген или другую функциональную группу, дополнительно описанную ниже. Эти сополимеры в настоящем описании называют «изоолефиновыми сополимерами, включающими галогенметилстирол», или просто «изоолефиновый сополимер».

Предпочтительные изоолефиновые полимеры могут включать мономеры, выбранные из группы, включающей изобутилен или изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен, а также 4-метил-1-пентен. Предпочтительные изоолефиновые полимеры могут также дополнительно включать полиолефины, предпочтительно С4-14полиолефины, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Желательные стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, индол и его производные, а также комбинации перечисленного.

Особенно подходящими полимерами изобутилена и пара-метилстирола являются такие, которые содержат от 0,5 до 20 мол.% пара-метилстирола, причем до 60 мол.% метальных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметилстирол), а также функционализированные кислотными или сложноэфирными группами версии перечисленного, в которых атом галогена замещен малеиновым ангидридом или функциональной группой акриловой или метакриловой кислоты. Эти сополимеры называют галогенированным поли(изобутилен-пара-метилстиролом) или бромированным поли(изобутилен-пара-метилстиролом) (БИМС). Понятно, что применение выражений «галогенированный» или «бромированный» не ограничивается способом галогенирования сополимера, оно просто описывает сополимер, который включает звенья на основе пара-галогенметилстирола.

Эти функционализированные полимеры предпочтительно имеют по существу однородное распределение состава, например, такое, что по меньшей мере 95 мас.% полимера имеет содержание пара-алкилстирола, не отклоняющееся более чем на 10% от среднего содержания пара-алкилстирола в полимере. Более предпочтительно полимеры также характеризуются узким распределением молекулярной массы (Mw/Mn), составляющим менее 5, более предпочтительно менее 2,5, предпочтительная средневязкостная молекулярная масса составляет от примерно 200000 до примерно 2000000, а предпочтительная среднечисленная молекулярная масса составляет от примерно 25000 до примерно 750000, что определяют на основании данных гельпроникающей хроматографии.

Предпочтительными галогенированными поли(изобутилен-пара-метилстирольными) полимерами являются бромированные полимеры, которые в общем содержат от примерно 0,1 до примерно 5 мас.% бромметильных групп. В еще одном предпочтительном варианте содержание бромметильных групп составляет от примерно 0,2 до примерно 2,5 мас.%. Иными словами, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мол.% брома, в расчете на массу полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мол.% брома, и по существу не содержат галогена в кольце или в основной цепи полимера. В одном из предпочтительных вариантов сополимер представляет собой сополимер звеньев на основе C4-7изомоноолефина, звеньев на основе пара-метилстирола и звеньев на основе пара-галогенметилстирола, причем звенья пара-галогенметилстирола присутствуют в сополимере в количестве от примерно 0,4 до примерно 1 мол.%, в расчете на массу сополимера. В другом предпочтительном варианте пара-галогенметилстирол представляет собой пара-бромметилстирол. Вязкость по Муни (1+8, 125°C, ASTM D1646 модифицированный) составляет от примерно 30 до примерно 60 единиц Муни.

Термопластичный эластомер - дополнительные эластомерные компоненты Необязательно другие каучуки или эластомеры можно применять в комбинации с галогенированным содержащим изобутилен эластомером. Такой необязательный каучуковый компонент включает каучуки с высоким содержанием диена и их гидраты. Каучуки с высоким содержанием диена или эластомеры также называют каучуками, содрежащими высокодиеновый мономер. Обычно это каучук, включающий по меньшей мере 50 мол.% C4-12диенового мономера, обычно по меньшей мере примерно от 60 до примерно 100 мол.%; более предпочтительно по меньшей мере примерно от 70 до примерно 100 мол.%; более предпочтительно от примерно 80 до примерно 100 мол.%. Подходящие каучуки на основе высокодиеновых мономеров включают гомополимеры и сополимеры олефинов или изоолефинов и полиолефинов, или гомополимеры полиолефинов. Обычно другие необязательно входящие в состав каучуки, подходящие для настоящего изобретения, включают, например, природный каучук (ПК), изопреновый каучук (ИК), эпоксилированный природный каучук, стирол-бутадиеновый каучук (СБК), полибутадиеновый каучук (БК) (включая БК с высоким содержанием цис-изомеров и с низким содержанием цис-изомеров), нитрильный бутадиеновый каучук (НБК), гидрированный НБК, гидрированный СБК, олефиновые каучуки (например, этилен-пропиленовые каучуки (включая ЭПДМ и ЭПМ)), модифицированные малеиновой кислотой этилен-пропиленовые каучуки (М-ЭПМ), бутиловый каучук (изобутилен-изопреновый каучук, ИИК), сополимеры изобутилена и ароматического винила или диенового мономера, акриловые каучуки (акрил-акрилатный сополимер), иономеры, другие галогенсодержащие каучуки (например, хлоропреновые каучуки (ХК), гидриновые каучуки (ХГК), хлорсульфонированные полиэтилены (ХСМ), хлорированные полиэтилены (ХМ), модифицированные малеиновой кислотой хлорированные полиэтилены (М-ХМ), силиконовые каучуки (например, метилвинилсиликоновые каучуки, диметилсиликоновые каучуки, метилфенилвинилсиликоновые каучуки), серусодержащие каучуки (например, полисульфидные каучуки), фторированные каучуки (например, винилиденфторидные каучуки, фторсодержащие каучуки на основе винилового эфира, тетрафторэтилен-пропиленовые каучуки, фторсодержащие силиконовые каучуки, фторсодержащие фосфагеновые каучуки), термопластичные эластомеры (например, стиролсодержащие эластомеры, олефиновые эластомеры, сложноэфирные эластомеры, уретановые эластомеры или полиамидные эластомеры), а также их смеси.

Предпочтительные примеры каучуков на основе высокодиеновых мономеров включают полиизопрен, полибутадиеновый каучук, стирол-бутадиеновый каучук, природный каучук, хлоропреновый каучук, акрилонитрил-бутадиеновый каучук и подобные, которые можно применять по отдельности или в виде комбинаций и смесей.

Дополнительный компонент каучука, который более эффективен для снижения низкотемпературного модуля по сравнению с БИМС, может быть выгодным применять для улучшения низкотемпературных свойств всей композиции. Предпочтительно дополнительный каучук основан на функционализированных каучуках, имеющих низкие температуры стеклования Тс, предпочтительно менее чем -30°C. Низкая Тс вносит вклад в сниженный модуль (повышенная мягкость) дополнительного каучука при использовании продуктов, содержащих такие каучуки, при низких температурах, например, при использовании внутренней облицовки шин при температуре примерно -20°C или менее. Подходящие функциональные заместители включают малеиновый ангидрид, ациллактам или другие, которые могут легко реагировать с аминовыми группами, присутствующими в полиамидах. Присутствие реакционноспособных функциональных групп в таких каучуках дополнительно промотирует сочетание путем реакции между дополнительным каучуком и полиамидом, что приводит к диспергированию частиц каучука малого размера в полиамидной матрице, причем средний размер частиц составляет примерно 1 мкм или менее; предпочтительно менее чем примерно 0,5 мкм.

Дополнительный каучук, диспергированный в полиамидной матрице в виде мелких частиц, как указано, может необязательно быть вулканизированным или сшитым, частично, по существу или полностью, как описано в отношении галогенированного или БИМС эластомеров. Такое сшивание можно осуществить в процессе диспергирования дополнительного каучука в полиамидной матрице с применением того же способа динамической вулканизации, который применяли для галогенированного эластомерного компонента. Если применяют динамическую вулканизацию, также необходимо диспергировать подходящий вулканизирующий агент или вулканизирующую систему в дополнительном каучуке, чтобы обеспечить вулканизацию во время смешивания и диспергирования каучука.

Альтернативно, если дополнительный каучук способен подвергаться термическому сшиванию, его можно вулканизировать путем подачи достаточного количества тепла, или во время смешивания и диспергирования, как это делали при динамической вулканизации, или после диспергирования в виде мелких частиц путем подачи достаточного количества тепла с целью осуществления такого сшивания после диспергирования. В любом случае, предпочтительно, чтобы дополнительный каучук был диспергирован в полиамидной матрице в виде мелких частиц, имеющих средний размер от примерно 0,1 до примерно 1 мкм; например, от примерно 0,1 до примерно 0,75 мкм; или от примерно 0,1 до примерно 0,5 мкм.

Термопластичный эластомер - компонент на основе термопластичной смолы

В предпочтительных вариантах подходящую термопластичную смолу определяют как любой термопластичный гомополимер, сополимер или смесь перечисленного, имеющую модуль Юнга, составляющий более чем 500 МПа, и предпочтительно коэффициент воздухонепроницаемости, составляющий менее чем 60×10-12 см3/см2 с см рт.ст. (при 30°C), и предпочтительно температуру плавления, составляющую от примерно 170 до примерно 230°C; они включают, но не ограничиваются перечисленным, одно