Расширение этилена для низкотемпературного охлаждения при рекуперации отходящего газа получения полиэтилена

Иллюстрации

Показать всеИзобретение относится к способу и системе для выделения углеводородов, содержащихся в отходящем потоке процесса полимеризации. Способ включает снижение давления потока этилена от давления не менее 3,4 МПа до давления не более 1,4 МПа, охлаждение отходящего газа, включающего мономер, путем теплообмена с потоком этилена пониженного давления с получением первого конденсата, включающего часть мономера, захваченного первым легким газом, выделение первого конденсата и первого легкого газа, отделение первого конденсата от первого легкого газа, компримирование потока этилена пониженного давления до давления не менее 2,4 МПа и пропускание компримированного потока этилена в реактор полимеризации. Изобретение обеспечивает эффективное выделение углеводородов из отходящего газа, повторное применение значительной части олефинового мономера и повторное применение содержащихся в отходящем газе инертных компонентов. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

В настоящем описании описана рекуперация отходящего газа, полученного при производстве полиолефина, с применением этиленовой системы охлаждения. Также описан способ и система для применения расширения этилена с целью охлаждения до низких температур при рекуперации отходящего газа процесса получения полиэтилена.

Предпосылки создания изобретения

Олефины, например этилен, можно подвергать полимеризации при контактировании в условиях полимеризации с катализатором с получением гранулированного полимера. Полученные гранулированные полимеры обычно содержат остаточные газообразные или жидкие алкены и алканы, а также другие углеводороды. Эти углеводороды необходимо удалить из гранулированной смолы по многим причинам, включая, например, регулирование качества конечного продукта, а также соображения безопасности. Кроме того, необходима подходящая утилизация углеводорода, чтобы процесс соответствовал экологическим стандартам в части выбросов углеводородов.

Существуют различные методики удаления летучих углеводородов из полимеров. Например, в патентах US 4197399, 3594356 и 3450183 описан сосуд в виде колонны (или линейный цилиндрический), используемый в качестве продувочного устройства, его называют продувочным бункером для полимера или продувочным бункером для продукта. В патенте US 4372758 описан способ дегазации или продувки с целью удаления углеводородов, например алкенов, из твердых олефиновых полимеров. Способ продувки обычно включает транспортировку твердого полимера (например, в гранулированном виде) в продувочный бункер для полимера и контактирование полимера в продувочном бункере в противотоке с потоком инертного продувочного газа с целью удаления любых паров углеводорода, которые выделяются из полимера. В качестве инертного продувочного газа наиболее часто применяют азот. Однако также можно применять обогащенный легким углеводородом газ для удаления более тяжелых углеводородов на первой стадии и затем применять инертный газ на второй стадии для отгонки легких углеводородов, которые остаются в составе и вокруг частиц смолы после первой стадии, что является относительно более легкой задачей.

Систему рекуперации продувочного газа обычно применяют для выделения углеводородов, например олефинового мономера, из смеси углеводородов с потоком инертного продувочного газа, выходящей из продувочного сосуда. Существующие способы рекуперации углеводородов из продувочного газа процесса полимеризации включают: (а) компримирование и конденсацию с по меньшей мере одним из перечисленных веществ: вода или воздух, механическое охлаждение и расширение этилена с целью охлаждения до примерно -10°C; (б) отделение с помощью абсорбции при переменном давлении (АПД) или мембран. На существующих установках получения полиэтилена в газовой фазе наиболее часто применяют вариант (а), однако можно также применять комбинацию вариантов (а) и (б).

В системе компримирования и конденсации, например, в описанной в патенте US 5391656, поток, выходящий на воздух из бункера для продувки полимера, включающий инертный газ, например азот, и олефиновый мономер, обрабатывают в последовательности стадий, которые включают (а) охлаждение с целью конденсации части отходящего газа полимеризации; (б) отделение сконденсированных жидкостей от оставшегося не способного к конденсации легкого газа; (в) компримирование не способного к конденсации легкого газа; (г) охлаждение компримированного потока, чтобы вызвать дальнейшую конденсацию; (д) дальнейшее отделение конденсированных жидкостей от оставшегося не способного к конденсации легкого газа; (е) повторное применение конденсированных жидкостей, содержащих олефиновый мономер.

Обычные системы компримирования и охлаждения отходящего газа с применением охлаждения воздухом или водой, имеющими температуру окружающей среды, может позволить выделить большую часть более тяжелых углеводородов, например бутена, изопентана, гексена, гексана и других тяжелых алканов и олефинов, содержащихся в отходящем газе. Однако количество выделяемых углеводородов ограничено на практике пределами возможности охлаждения при помощи теплоносителя, имеющего температуру окружающей среды. Следовательно, в обычной системе рекуперации отходящего газа обычно выделяют только до 50% содержащегося в отходящих газах этиленового мономера, что вызывает потерю ценного углеводорода и увеличенное сжигание на факеле.

Кроме того, инертный газ, например азот, который остается в отходящем газе процесса полимеризации после отделения сконденсированной жидкости, может все еще содержать значительные количества более тяжелых углеводородов, что препятствует его повторному применению в качестве осушающего или продувочного газа для смолы. С целью достижения более высокой степени выделения этилена и более высокого качества выделенного газа может потребоваться дополнительная обработка.

Для охлаждения при разделении отходящего газа полимеризации можно также применять системы охлаждения, включающие механическое охлаждение и расширение олефина. Искусственное охлаждение имеет определенные преимущества по сравнению с обычным охлаждением до температуры окружающей среды. Например, системы искусственного охлаждения могут обеспечивать температуру окончательной конденсации ниже 0°C, и, таким образом, они могут быть более эффективными при удалении углеводородов из отходящего газа реакции полимеризации.

При механическом охлаждении для обеспечения хладагента в зоне рекуперации отходящих газов применяют систему охлаждения при сжатии, например охлажденный рассол или смесь гликолей. Механические охлаждающие устройства (МОУ) обычно обеспечивают конечную температуру конденсации отходящего газа полимеризации, достигающую от -10 до -20°C, таким образом облегчается дополнительное выделение жидких углеводородов путем конденсации. Однако затраты на оборудование при использовании систем МОУ высокие как и эксплуатационные расходы, связанные с повышенным потреблением энергии и транспортировкой хладагента. Кроме того, МОУ могут требовать введения новых и потенциально токсичных химических веществ в установку, например галогенфторуглеродов, с целью компрессионного охлаждения рассола или гликоля, что может быть нежелательным.

Для рекуперации отходящего газа можно также применять расширение олефина, причем конденсацию углеводородов, содержащихся в отходящем газе полимеризации, содержащем не способные к конденсации инертные компоненты, например азот, осуществляют путем частичного расширения олефина, находящегося под высоким давлением. В патенте US 5391656 описан такой способ «свободного охлаждения», в котором этилен частично расширяют от высокого давления, например от примерно 5,52 до 6,89 МПа (примерно от 800 до 1000 фунт./кв.дюйм (отн.)), до более низкого давления, требуемого для подачи в систему очистки этилена, расположенную выше по потоку от реактора полимеризации, например, до давления, составляющего примерно от 2,41 до 2,76 МПа (примерно от 350 до 400 фунт./кв.дюйм (отн.)). Аналогично обычной эксплуатации МОУ, при частичном расширении этилена можно, в общем, достичь конечной температуры конденсации, составляющей от -10 до -20°C, что достаточно для конденсации значительного процента этиленового мономера, содержащегося в отходящем газе процесса. Однако значительное количество этилена может все еще оставаться в несконденсированном отходящем газе.

Следовательно, все еще существует потребность в улучшенном способе и приборе для выделения углеводородов из отходящего газа полимеризации, которые позволяли бы (а) выделить и повторно применить более значительную часть олефинового мономера; (б) снизить сжигание на факеле не подвергшихся отделению углеводородов; (в) обеспечить повторное применение содержащихся в отходящем газе инертных компонентов, например азота, в качестве продувочной среды в продувочном бункере для полимера.

Краткое изложение сущности изобретения

В настоящем описании изложен способ выделения углеводородов из отходящего газа полимеризации. Способ включает следующие стадии: (а) снижение давления этиленового потока от величин не менее 3,4 МПа до величин не более примерно 1,4 МПа, с получением потока этилена пониженного давления; (б) охлаждение отходящего газа, включающего мономер, с помощью теплообмена с потоком этилена пониженного давления с получением первого конденсата, включающего по меньшей мере часть мономера, захваченного первым легким газом; (в) выделение первого конденсата и первого легкого газа; (г) отделение первого конденсата от первого легкого газа; (д) компримирование потока этилена пониженного давления до давления не ниже 2,4 МПа; и (е) пропускание компримированного потока этилена в реактор полимеризации.

Также в настоящем описании описана система выделения углеводородов из отходящего газа реакции полимеризации. Система может включать детандер для этилена и первую систему рекуперации отходящего газа, находящуюся в гидравлическом сообщении с детандером для этилена. Первая система рекуперации отходящего газа может включать (1) теплообменник, находящийся в гидравлическом соединении с линией отходящего газа и детандером для этилена и сконструированный так, чтобы обеспечивать теплообмен между поступающим в него отходящим газом и этиленом из детандера для этилена, при этом поступающий из детандера этилен конденсируется с образованием первого конденсата, включающего этиленовые мономеры, содержащиеся в первом легком газе; (2) сепаратор, находящийся в гидравлическом соединении с теплообменником, имеющим входное отверстие, сконструированное так, что в него поступает первый конденсат, и сконструированный для разделения первого конденсата и первого легкого газа; и (3) компрессор, находящийся в гидравлическом соединении с сепаратором, имеющим входное отверстие, сконструированное для подачи первого легкого газа из сепаратора.

Краткое описание чертежей

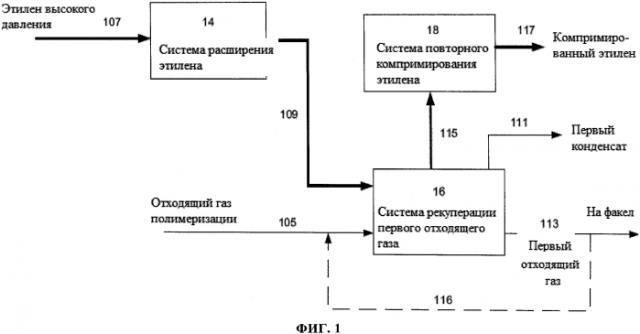

На фиг.1 показан способ выделения углеводородов из отходящего газа полимеризации с применением расширения этилена.

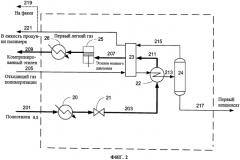

На фиг.2 показан способ выделения углеводородов из отходящего газа полимеризации с применением расширения этилена, осуществляемого с помощью системы с воздушной заслонкой.

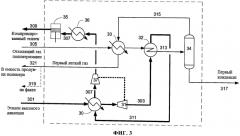

На фиг.3 показан способ выделения углеводородов из отходящего газа полимеризации с применением расширения этилена, осуществляемого с помощью турбодетандерного устройства.

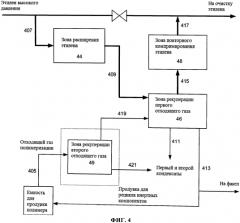

На фиг.4 показан способ выделения углеводородов из отходящего газа полимеризации с применением расширения этилена в сочетании с компримированием отходящего газа полимеризации и охлаждения.

На фиг.5 показан способ выделения углеводородов из отходящего газа полимеризации с применением сжатия и охлаждения отходящего газа полимеризации.

Подробное описание сущности изобретения

До того, как описанные в настоящем описании соединения, компоненты, составы, устройства, системы, оборудование, конфигурации и/или способы будут изложены и описаны, необходимо понять, что, если не указано иное, описанные в настоящем описании предпочтительные варианты не ограничены конкретными соединениями, компонентами, составами, устройствами, системами, оборудованием, конфигурациями и/или способами или подобным, поскольку все это может меняться, если не указано иное.

Следует также понять, что использованная в настоящем описании терминология применяется только для цели описания конкретных предпочтительных вариантов и не предназначена для ограничения сферы действия изобретения.

Необходимо отметить, что в настоящем описании и приложенной формуле изобретения формы единственного числа включают формы множественного числа, если не указано иное.

В настоящем описании описаны способы и системы для выделения углеводородов, содержащихся в отходящем потоке из процесса полимеризации. Более конкретно, в настоящем описании описаны способы и системы для выделения олефинового мономера из отходящего газа полимеризации с применением охлаждения этиленом с целью конденсации и выделения олефиновых мономеров из отходящего газа. В некоторых предпочтительных вариантах способы и системы могут также включать компримирование и конденсацию отходящего газа полимеризации, повторное компримирование этиленового охладителя и применение турбодетандера для охлаждения этилена.

Расширение олефина можно применять для получения теплообменной среды, предназначенной для охлаждения отходящего газа полимеризации. Например, олефин высокого давления, например этиленовый мономер, можно расширять с получением низкотемпературного хладагента, который можно применять для охлаждения отходящего газа полимеризации. В некоторых предпочтительных вариантах для рекуперации этиленового мономера из отходящего газа полимеризации можно применять расширение подаваемого по трубопроводу газообразного этилена высокого давления, получаемого в установке получения полиэтилена. Например, этилен высокого давления можно подавать из внутреннего источника внутри установки. Лица, квалифицированные в данной области техники, признали бы, что этилен высокого давления можно также получать из других источников.

Трубопроводный этилен обычно подают при давлении, которое выше, чем требуется для снабжения системы очистки этилена выше по потоку от процессов полимеризации. Трубопроводный этилен высокого давления можно подавать при давлении более 3,4 МПа или более чем 6,8 МПа.

Этилен высокого давления можно расширять с получением этилена пониженного давления, имеющего сниженную температуру, который можно применять в качестве хладагента в способе рекуперации отходящего газа полимеризации. В некоторых предпочтительных вариантах этилен высокого давления можно охладить до температуры менее чем примерно 10°C перед расширением. Давление этилена можно снизить путем расширения от давления не менее 3,4 МПа до давления не более 1,4 МПа, или до давления не более 0,9 МПа, или не более 0,2 МПа. Снижение давления путем расширения дает возможность получать этиленовый хладагент с температурой не более -30°C, или не более -50°C, или не более -90°C. Применение этиленового охлаждения при температурах не более примерно -30°C может обеспечить более высокий уровень выделения углеводородов путем конденсации из отходящего газа полимеризации.

Например, снижение давления этилена путем расширения от примерно 3,4 МПа до давления 1,4 МПа или менее может давать возможность получения этиленового хладагента, имеющего температуру примерно -30°C или менее. В другом примере снижение давления этилена путем расширения от примерно 3,5 до 0,9 МПа или менее может обеспечивать получение этиленового хладагента, имеющего температуру примерно -50°C или менее. В другом примере снижение давления этилена при расширении от примерно 3,5 до 0,2 МПа или менее может обеспечивать этиленовый хладагент, имеющий температуру примерно -90°C или менее.

В некоторых предпочтительных вариантах минимальное давление этилена, которое требуется для снабжения системы очистки этилена, составляет примерно 3,1 МПа. Таким образом, этилен пониженного давления, после использования в качестве хладагента, можно затем подвергнуть компримированию, чтобы направить этилен в систему его очистки. В одном конкретном предпочтительном варианте этилен пониженного давления можно компримировать до давления не менее 2,4 МПа или не менее 3,1 МПа с целью снабжения системы очистки этилена после охлаждения отходящего газа полимеризации. В других предпочтительных вариантах этилен можно компримировать до давлений, которые требуются для снабжения системы очистки при полимеризации или процессе полимеризации, включая газофазные процессы, циркуляционные и суспензионные реакторные системы.

Рассмотрим теперь изображенный на фиг.1 способ выделения углеводородов из отходящего газа полимеризации с помощью конденсации. Поток этилена высокого давления (107) можно расширять от высокого давления, например от давления подающего трубопровода, до более низкого давления в системе расширения этилена (14). Этилен низкого давления, имеющий пониженную температуру, можно выделить по поточному трубопроводу (109).

Отходящий газ полимеризации (105), который может включать инертные газы и способные к конденсации углеводороды, можно охлаждать и по меньшей мере частично конденсировать с помощью непрямого теплообмена с этиленом низкого давления в первой системе рекуперации отходящего газа (16). Отходящий газ полимеризации, включающий захваченный конденсат, можно затем разделить на первый конденсат, выделенный по поточной линии (111), и первый отходящий газ, выделенный по поточной линии (113).

Этилен после непрямого теплообмена можно выделить по поточной линии (115). Давление этилена можно затем увеличить, например, до давления, достаточного для того, чтобы подавать этилен в систему его очистки или в реактор полимеризации, в систему компримирования этилена (18), выделяющую сжатый этилен в виде потока (117).

Отходящий газ полимеризации (105) может представлять собой газ, полученный из реактора полимеризации (не показан) или отделенный от продукта полимеризации (не показан). Процесс полимеризации может представлять собой газофазный процесс в псевдоожиженном слое, жидкофазный процесс, суспензионный процесс с гетерогенным катализатором или любой другой процесс, предназначенный для полимеризации мономеров в полимеры. Отходящий газ реакции полимеризации может быть получен из продувочного устройства, например продувочного бункера для полимера, в котором остаточные углеводороды удаляют из полимеров путем пропускания продувочной среды через сосуд, содержащий полимерный продукт. Продувочная среда может представлять собой инертный газ, например азот или аргон, или любой газ, обедненный углеводородами, который предназначен для их удаления из полимерного продукта, например олефиновый мономер. В жидкофазных системах полимеризации отходящий газ может также образовываться в одной или более испарительных емкостях, расположенных ниже по потоку от процесса полимеризации.

Отходящий поток реакции полимеризации часто содержит непрореагировавший этиленовый мономер, захваченный полимерным продуктом. Отходящий газ полимеризации (105) может включать мономеры и сомономеры, например C2-12олефины и диены; разбавители из реактора, например C1-10углеводороды; а также инертные компоненты, например азот или аргон. В некоторых предпочтительных вариантах отходящий газ полимеризации (105) содержит этиленовый мономер. Отходящий газ полимеризации (105) может также включать C4-12сомономеры. Отходящий газ полимеризации (105) может также включать агент индуцированной конденсации (АИК), например циклоалкан. Агенты индуцированной конденсации, например, изобутан, изопентан, н-гексан и галогенированные углеводороды, можно применять для увеличения молекулярной массы или удельной теплоемкости отходящего газа, чтобы промотировать конденсацию более легких компонентов, например этиленового мономера.

Этиленовый мономер, сомономеры и разбавители из реактора можно удалять из продукта полимеризации в емкости для продувки полимера с применением продувочной среды с целью получения отходящего газа полимеризации (105). В некоторых предпочтительных вариантах отходящий газ полимеризации (105) может включать инертный газ, например азот или аргон, который можно вводить в виде продувочной среды или как вспомогательный газ в реактор полимеризации. В других предпочтительных вариантах отходящий газ полимеризации (105) может включать углеводороды низкой молекулярной массы, например этилен, с целью облегчения удаления углеводородов из продукта полимеризации.

Этилен пониженного давления (109), имеющий сниженную температуру, может включать этиленовый мономер, который получен из источника полиэтилена высокого давления, например этиленового трубопровода. В некоторых предпочтительных вариантах этилен может содержать этилен высокой чистоты. В других предпочтительных вариантах этилен в поточной линии (109) может содержать более 80% этилена.

Этилен высокого давления (107) можно подвергать расширению в системе расширения этилена (14) с целью снижения температуры этилена, выделяемого по поточной линии (109). В некоторых предпочтительных вариантах расширенный этилен в поточной линии (109) может иметь температуру не более примерно -30°C, или не более примерно -50°C, или не более примерно -90°C.

Первый конденсат (111) может представлять собой жидкость, содержащую углеводороды, например этиленовый мономер и сомономеры, имеющую более высокую температуру кипения, чем первый отходящий газ (113). Первый конденсат (111) может представлять собой олефин или смесь олефинов и парафинов. Газообразный азот может также быть захвачен первым конденсатом (111) во время стадий обработки, включающих конденсацию и разделение. В некоторых предпочтительных вариантах первый конденсат (111) может включать менее 2% азота или менее 1% азота.

В некоторых предпочтительных вариантах первый конденсат (111) может быть получен из отходящего газа полимеризации (105) в первой системе рекуперации отходящего газа (16) путем конденсации по меньшей мере части углеводородов, содержащихся в отходящем газе. Например, первый конденсат (111) может быть получен путем охлаждения с целью конденсации по меньшей мере части отходящего газа посредством непрямого теплообмена с расширенным этиленом в поточной линии (109). Первый конденсат (111) можно затем отделить от первого отходящего газа (113), например, в сепараторе.

Первый отходящий газ (113) может включать инертное соединение, например азот или аргон, и может содержать сниженное количество углеводорода по сравнению с отходящим газом полимеризации (105). В некоторых предпочтительных вариантах первый отходящий газ (113) представляет собой легкий газ и может включать легкие углеводороды, например, этиленовый мономер. В других предпочтительных вариантах первый отходящий газ (113) может также содержать C3 и более тяжелые углеводороды, например сомономеры и АИК. Количество этилена и/или других легких углеводородов, оставшихся в первом отходящем газе (113), может зависеть от многих факторов, включая температуру первого отходящего газа (113), после непрямого теплообмена с расширенным этиленом (109).

В некоторых предпочтительных вариантах первый отходящий газ (113), содержащий некоторое количество остаточного углеводорода, можно утилизировать путем подачи на факел или его можно возвратить по линии (116) в систему рекуперации первого отходящего газа (16) для дальнейшей обработки. В других предпочтительных вариантах первый отходящий газ (113), содержащий сниженное количество более тяжелых углеводородов, можно применять в качестве продувочной среды для емкости продувки полимера.

После непрямого теплообмена отходящего газа с расширенным этиленом в поточной линии (109) расширенный этилен можно выделить по поточной линии (115). В некоторых предпочтительных вариантах расширенный этилен в поточной линии (115) можно компримировать в системе повторного компримирования этилена (18).

Компримированный этилен (117) можно получить в одной или более стадиях компримирования в системе повторного компримирования этилена (18). Например, для сжатия этилена можно применять возвратно-поступательный компрессор или шнековый компрессор. Лица, квалифицированные в данной области техники, знают, что для компримирования этилена можно также применять другие типы компрессоров. Этилен в поточной линии (117) можно компримировать до давления не менее примерно 2,4 МПа, не менее 3,1 МПа. Сжатый этилен (117) можно охладить до температуры не более примерно 10°C. В некоторых предпочтительных вариантах компримированный этилен (117) можно далее направить в систему очистки этилена, расположенную выше по потоку от реактора полимеризации. В других предпочтительных вариантах компримированный этилен (117) можно соединять с источником этилена высокого давления и направлять в систему очистки этилена. В других предпочтительных вариантах компримированный этилен (117) можно направить непосредственно в реактор полимеризации.

Охлаждение этилена

На фиг.2 и 3 проиллюстрированы предпочтительные варианты расширения этилена, рекуперации отходящего газа путем непрямого теплообмена и компримирования этилена.

Этилен высокого давления (201, 301) можно охлаждать путем расширения и расширенный этилен можно выделять через поточную линию (203, 303). Расширенный этилен в поточной линии (203, 303) можно применять для охлаждения отходящего газа полимеризации (205, 305) путем непрямого теплообмена в одной или более стадий, а можно выделять через поточную линию (207, 307). Этилен пониженного давления в поточной линии (207, 307), имеющий повышенную температуру, можно компримировать с получением сжатого этилена (209, 309). В некоторых предпочтительных вариантах сжатый этилен (209, 309) можно направить в систему очистки этилена. В других предпочтительных вариантах сжатый этилен (209, 309) можно направить непосредственно в реактор полимеризации.

Каждую из стадий, включающих расширение этилена, непрямой теплообмен и компримирование этилена, можно осуществлять с применением различных диаграмм потока, два предпочтительных вариантах которых показаны на фиг.2 и 3. На фиг.2 этилен высокого давления (201) из источника этилена высокого давления подвергают частичному расширению до более низкого давления с помощью воздушной заслонки (21) высокого давления. Перед расширением этилен высокого давления (201) можно охладить с помощью непрямого теплообмена в предварительном охладителе (20) этилена высокого давления. Например, перед расширением поток этилена можно охладить до температуры не более примерно 10°C. Этилен низкого давления, имеющий сниженную температуру, можно выделить через поточную линию (203).

Отходящий газ полимеризации (205), который может включать инертные газы и способные к конденсации углеводороды, можно охладить и по меньшей мере частично сконденсировать путем непрямого теплообмена с этиленом низкого давления (203) в одной или более стадиях с получением первого конденсата (217) и первого легкого газа (215). Более конкретно отходящий газ полимеризации (205) можно охладить посредством непрямого теплообмена с этиленом низкого давления (203) в первом охладителе (22) отходящего газа и выделить этилен низкого давления по поточной линии (211).

После охлаждения и частичной конденсации отходящего газа полимеризации (205) в первом охладителе отходящего газа (22) поток (213), содержащий смесь фаз, можно разделить в первом сепараторе (24), выделить полученный первый легкий газ (215) и первый конденсат (217). Первый легкий газ (215), отдельно или в комбинации с этиленом низкого давления (211), можно применять для дальнейшего охлаждения отходящего газа полимеризации. Например, отходящий газ полимеризации (205) можно охладить во втором охладителе отходящего газа (23) путем непрямого теплообмена с первым легким газом (215) и этиленом низкого давления (211). Аналогично первому охладителю отходящего газа (22), второй охладитель отходящего газа (23) может включать, но не ограничивается перечисленным, кожухотрубный теплообменник, теплообменник со спиральной обмоткой или паяный алюминиевый теплообменник. Лица, квалифицированные в данной области техники, оценят, что можно применять также другие типы теплообменников.

Этилен после непрямого теплообмена можно выделять по поточной линии (207). Давление этилена можно затем увеличить, например, до давления, достаточного для подачи этилена в систему его очистки или в реактор полимеризации, с помощью компрессора этилена (25) и выделить компримированный этилен через поточную линию (209). После компримирования этилен можно охладить в доохладителе (26) компрессора.

На фиг.3 показано, как этилен высокого давления (301) из источника высокого давления частично расширяют до более низкого давления с помощью детандера этилена (31), который можно применять для рекуперации полезной энергии. Расширенный этилен, имеющий сниженную температуру, можно выделить через поточную линию (303). Перед расширением этилен высокого давления (301) можно охладить с помощью непрямого теплообмена в холодильнике предварительного охлаждения (30) этилена высокого давления.

Энергию расширения, рекуперированную в детандере этилена (31), можно применять в качестве движущей силы различных процессов или для генерирования электричества. Например, по меньшей мере часть энергии, полученной при снижении давления этилена, можно далее применять для компримирования этилена пониженного давления в детандере или турбодетандере. В одном из предпочтительных вариантов детандер этилена (31) можно соединить с компрессором предварительного сжатия для этилена (37) с помощью приводного вала, чтобы обеспечить по меньшей мере часть энергии, необходимой для повторного компримирования расширенного этилена.

Отходящий газ полимеризации (305), который может включать инертные газы и способные к конденсации углеводороды, можно охладить и по меньшей мере частично сконденсировать путем непрямого теплообмена с расширенным этиленом (303) в одной или более стадий с получением первого конденсата (317) и первого легкого газа (315). Более конкретно, отходящий газ полимеризации (305) можно охладить путем непрямого теплообмена с расширенным этиленом (303) в первом охладителе отходящего газа (32), и выделить этилен низкого давления по поточной линии (313).

После охлаждения и частичной конденсации отходящего газа полимеризации (305) в первом охладителе отходящего газа (32), содержащем смесь фаз, поток (313) можно разделить в первом сепараторе (34), выделить полученный первый легкий газ (315) и первый конденсат (317). Первый легкий газ можно применять для дальнейшего охлаждения отходящего газа полимеризации, например, во втором охладителе отходящего газа путем непрямого теплообмена. Аналогично первому охладителю отходящего газа (32), второй охладитель отходящего газа (33) может включать, но не ограничивается перечисленным, кожухотрубный теплообменник, теплообменник со спиральной обмоткой или паяный алюминиевый теплообменник. Лица, квалифицированные в данной области техники, оценят, что можно применять также другие типы теплообменников.

Этилен после непрямого теплообмена можно выделить по поточной линии (311) и подвергнуть повторному компримированию в одной или более стадиях компримирования. Например, этилен в поточной линии (311) можно сначала компримировать в компрессоре предварительного сжатия для этилена (37) и затем дополнительно компримировать в компрессоре для этилена (35) с получением компримированного этилена (309). В некоторых предпочтительных вариантах компрессор для этилена (35) или компрессор предварительного сжатия (37) отдельно можно применять для компримирования этилена. Компримирование этилена в одной или более стадиях можно производить до определенного давления, например до давления, достаточного для подачи этилена в систему его очистки или в реактор полимеризации.

Перед компримированием можно использовать дополнительную охлаждающую производительность расширенного этилена в поточной линии (311) путем его применения для охлаждения этилена высокого давления (301) в холодильнике предварительного охлаждения (30) этилена высокого давления до расширения.

После компримирования этилен можно охладить, чтобы удалить по меньшей мере часть тепла сжатия, генерированного в одной или более стадий компримирования этилена. Например, доохладитель (36) компрессора может охлаждать компримированный этилен ниже по потоку от компрессора предварительного сжатия этилена (37). В другом предпочтительном варианте, он на чертеже не показан, доохладитель (36) компрессора может быть расположен ниже по потоку от компрессора этилена (35), чтобы удалить тепло сжатия этилена. В других предпочтительных вариантах после стадии (стадий) компримирования можно применять два или более доохладителя компрессора, расположенных последовательно.

Что касается схем, изображенных на фиг.2 и 3, этилен высокого давления (201, 301) можно охлаждать в холодильнике предварительного охлаждения (20, 30) этилена высокого давления с применением не охлажденной теплообменной среды, например воды или воздуха, или с применением механического охлаждения. В некоторых предпочтительных вариантах этилен высокого давления (301) можно охлаждать с применением расширенного этилена (311), имеющего среднюю температуру, после непрямого теплообмена с отходящим газом.

Первый охладитель отходящего газа (22, 32) или второй охладитель отходящего газа (23, 33) можно по отдельности выбрать из кожухотрубного теплообменника, паяного алюминиевого теплообменника или теплообменника со спиральной обмоткой. Лица, квалифицированные в данной области техники, оценят, что можно применять также другие типы теплообменников для охлаждения отходящего газа.

В некоторых предпочтительных вариантах отходящий газ полимеризации (205, 305) можно охлаждать и частично подвергать конденсации в по меньшей мере одном из первого охладителя отходящего газа (22, 32) и второго охладителя отходящего газа (23, 33) с получением двухфазной смеси (213, 313). Паровая фаза двухфазной смеси (213, 313) может включать не способные к конденсации компоненты и инертные компоненты, например азот и аргон, в то время как жидкая фаза двухфазной смеси (213, 313) может включать жидкие углеводороды. Двухфазную смесь (213, 313) можно разделить на первый легкий газ (215, 315) и первый конденсат (217, 317) в первом сепараторе (24, 34).

Как описано выше для предпочтительных вариантов, изображенных на фиг.1, первый легкий газ (215, 315) может содержать сниженное количество углеводородов по сравнению с отходящим газом полимеризации (205, 206). Первый легкий газ (215) можно также применять для охлаждения отходящего газа полимеризации путем непрямого теплообмена в охладителе отходящего газа. В некоторых предпочтительных вариантах первый легкий газ (215 и 315) может содержать остаточные углеводороды, например этиленовый мономер. Первый легкий газ (215 и 315), содержащий значительное количество остаточных углеводородов, можно утилизировать путем подачи на факел по поточной линии (219, 319) или вернуть в систему рекуперации отходящего газа для дальнейшей обработки. В других предпочтительных вариантах первый легкий газ (215, 315) может по существу не содержать остатков C4 или более тяжелых углеводородов. Первый легкий газ (215, 315), когда содержание в нем тяжелых углеводородов снижено в достаточной степени, можно возвратить для применения в качестве продувочной среды (221, 321) в емкость для продувки полимера.

Обзор второй системы рекуперации отходящего газа с применением компримирования

Отходящий газ можно рекуперировать путем компримирования отходящего газа полимеризации с целью конденсации по меньшей мере части углеводородов. В результате компримирования давление отходящего газа полимеризации возрастает до точки росы углеводородного компонента, наприме, этиленового мономера, содержащегося в отходящем газе. Таким образом углеводородный компонент, содержащийся в сжатом отходящем газе полимеризации, может конденсироваться при более высокой температуре, что приводит к снижению требований к охлаждению. В некоторых предпочтительных вариантах комбинация компримирования и охлаждения может также увеличивать общее выделение углеводородов с определенной низкой температурой кипения, содержащихся в отходящем газе полимеризации, например этиленового мономера, по сравнению с охлаждением без компримирования.

Рекуперацию отходящего газа полимеризации с применением компримирования и охлаждения без применения искусственных средств охлаждения можно осуществлять последовательно с искусственным охлаждением этилена, чтобы достичь дополнительной рекуперации отходящего газа. Например, отходящий газ полимеризации может сначала подвергаться компримированию и начальной конденсации при более высоких температурах, после чего проводят охлаждение этиленом, который был искусственно охлажден, чтобы постепенно сконденсировать дополнительные количества углеводородов при более низких температурах.

На фиг.4 показан способ выделения углеводородов из отходящего газа п