Сырьевая смесь для получения эффективного пенобетона

Иллюстрации

Показать всеИзобретение относится к составам сырьевых смесей для неавтоклавных конструкционно-теплоизоляционных пенобетонов и может быть использовано для изготовления мелкоразмерных блоков, монолитного строительства. Сырьевая смесь для получения эффективного пенобетона включает, мас.%: портландцемент 27,9-34,9, микрокремнезем с фильтров пылеулавителей ЗАО "Кремний" г. Шелехов с химическим составом, мас.%: SiO2 - 80,0; SiC - 6,5; Ссвоб - 8,0; Na2SO4 - 0,8; AL2O3 - 1,6; CaO - 1,0; Fe2O3 - 1,6; MgO - 0,5, 34,9-41,8, пенообразователь "Пента Пав 430А" 0,090-0,095, гиперпластификатор "MC-Power-Flow-3100" 0,90-0,98, воду 29,205-29,23. Технический результат - повышение прочности неавтоклавного пенобетона без увеличения его средней плотности, утилизация промышленного отхода. 6 табл.

Реферат

Изобретение относится к составам сырьевых смесей для неавтоклавных конструкционно-теплоизоляционных пенобетонов, производимых по классической технологии, и может быть использовано для изготовления мелкоразмерных блоков и монолитного строительства.

Известна сырьевая смесь, содержащая, мас.%: зола-унос 35,6-36,5, портландцемент 10,3-11,84, микрокремнезем 3,32-3,4, гипс 1,8-1,82, моющее средство "Тайга" 0,06-0,07, пенообразователь 2,12-2,37, вода 45,0-45,8 (Сырьевая смесь и способ приготовления пенобетона, патент РФ №2247097).

Недостатком указанной смеси является высокое водотвердое отношение (В/Т=0,8) и низкая прочность при сжатии (2,7 МПа) при средней плотности 600 кг/м3.

Известна сырьевая смесь для приготовления ячеистого бетона, включающая, мас.%: минеральное вяжущее 48-62, тонкомолотый песок 18,5-44,5, микрокремнезем 3-5, порообразователь 0,05-0,25, метилгидроксипропилцеллюлоза 12,5-15,5, редиспергируемый порошок "VINNAPAS" 3,5-15,5, вода В/Т 0,55-0,75 (Сырьевая смесь для приготовления ячеистого бетона, патент РФ №2338723).

Недостатком указанной смеси является также высокое водотвердое отношение (В/Т=0,55-0,75) и низкая прочность при сжатии (2,0 МПа) при средней плотности 500 кг/м3.

Известна сырьевая смесь для изготовления конструктивного теплоизоляционного пенобетона, содержащая, мас.%: цемент 35,0-39,0; зола-унос 35,0-39,0; СВЭК 0,11-0,17; КМЦ 0,05-0,07; суперпластификатор С-3 0,4-1,4; вода - остальное (Сырьевая смесь для изготовления конструктивного теплоизоляционного пенобетона, патент РФ №2237041).

Недостатком указанной смеси являются:

- низкая прочность при сжатии (2,37 МПа), высокая теплопроводность (0,130 Вт/м °C) для пенобетона средней плотности 500 кг/м2;

- низкая прочность при сжатии (3,14 МПа), высокая теплопроводность (0,165 Вт/м °C) для пенобетона средней плотности 610 кг/м2.

Наиболее близкой по технической сущности к заявленному изобретению является сырьевая смесь для изготовления эффективного пенобетона на синтетическом пенообразователе, содержащая, мас.%: цемент 43,2; зола-унос 15,7; микрокремнезем ЗАО "Кремний" 2,8; КМЦ 4,3; пенообразователь "Пента ПАВ 430А" 0,07; вода - остальное (Горбач П.С. Эффективный пенобетон на синтетическом пенообразователе: Дис. канд. техн. наук: 05.23.05/ Восточно-Сибирский государственный технологический университет. - г. Улан-Удэ, 2007. - 146 с.).

Недостатком указанной смеси являются:

- низкая прочность при сжатии (2,5 МПа) для пенобетона средней плотности 500 кг/м2;

- низкая прочность при сжатии (3,0 МПа) для пенобетона средней плотности 600 кг/м2;

- большой расход цемента.

Задача изобретения состоит в:

- повышении прочности неавтоклавного пенобетона, без увеличения его средней плотности;

- снижении расхода цемента;

- утилизации промышленного отхода - микрокремнезема с фильтров пылеулавителей.

Технический результат достигается тем, что сырьевая смесь для получения эффективного пенобетона, включающая портландцемент, пенообразователь "Пента ПАВ 430А", ультрадисперсный наполнитель - микрокремнезем, воду, дополнительно содержит гиперпластификатор на основе поликарбоксилатов "МС-Power-Flow-3100" при следующем соотношении компонентов, мас.%: портландцемент марки не ниже ПЦ500Д0 (ЦЕМ I 42,5 Н) - 27,9-34,9, микрокремнезем - 34,9-41,8, пенообразователь - 0,090-0,095, гиперпластификатор - 0,90-0,98, вода - 29,205-29,23.

Цемент способствует связыванию всех компонентов смеси в единый каркас.

В качестве ультрадисперсного наполнителя используют микрокремнезем. Применение микрокремнезема в количестве 34,9-41,8 мас.% способствует снижению расхода цемента. Используя микрокремнезем с фильтров пылеулавителей, решается проблема утилизации промышленного отхода.

Применение синтетического пенообразователя "Пента ПАВ 430А" в количестве 0,090-0,095 мас.% способствует созданию пористой структуры материала.

Применение гиперпластификатора "MC-Power-Flow-3100" в количестве 0,90-0,98 мас.% способствует увеличению прочности готового пенобетона.

Для приготовления сырьевой смеси использовались следующие компоненты:

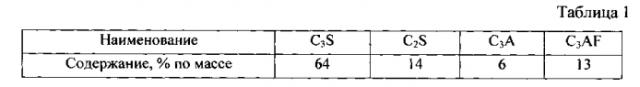

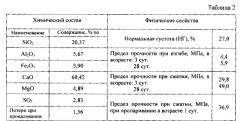

- цемент марки ЦЕМ I 42,5 Н ГОСТ 31108-2003 (ПЦ-500-Д0 ГОСТ 10178-85) ОАО «Ангарскцемент» г. Ангарск. Насыпная плотность цемента составляла 1210 г/см3. Минералогический состав представлен в таблице 1, химический состав и физические свойства цемента даны в таблице 2.

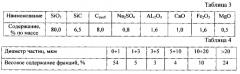

- микрокремнезем с фильтров пылеулавителей ЗАО «Кремний» (г. Шелехов). Насыпная плотность микрокремнезема составляла 594 г/см3. Химический состав микрокремнезема представлен в таблице 3, дисперсный (гранулометрический) состав - в таблице 4.

- синтетический пенообразователь на основе силиконов «Пента Пав 430А»;

- гиперпластификатор на основе поликарбоксилатов «MC-Power-Flow-3100», в виде жидкости плотностью 1,09 г/см3;

- вода.

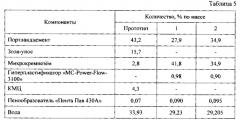

Составы сырьевой смеси для получения эффективного пенобетона приведены в таблице 5.

Для приготовления сырьевой смеси для изготовления эффективного пенобетона подготавливают и дозируют сырьевые компоненты: портландцемент, микрокремнезем, пенообразователь «Пента Пав 430А», гиперпластификатор «МС-Power-Flow-3100», воду. Микрокремнезем с портландцементом перемешивают в сухом виде в смесителе принудительного действия. Затем воду затворения смешивают с гиперпластификатором и вводят в смеситель, перемешивая в течение 5 минут для получения раствора с расплывом по Суттарду 25 см. Параллельно с раствором готовится пена в пеногенераторе или при помощи дрели с насадкой, путем смешивания пенообразователя с водой в течение 1 минуты. Далее полученную пену добавляют в раствор и перемешивают в смесителе принудительного действия в течение 1 минуты.

В таблице 6 даны результаты испытаний свойств материала.

Техническим результатом является повышение прочности при сжатии неавтоклавного конструкционно-теплоизоляционного пенобетона, приготовленного по классической технологии, без увеличения его средней плотности, снижение расхода цемента, утилизация промышленного отхода - микрокремнезема с фильтров пылеулавителей. Полученный из предложенной сырьевой смеси пенобетон обладает прочностью при сжатии, сопоставимой с прочностью при сжатии автоклавных ячеистых бетонов.

Сырьевая смесь для получения эффективного пенобетона, включающая портландцемент, ультрадисперсный наполнитель - микрокремнезем, пенообразователь "Пента Пав 430А", воду, отличающаяся тем, что дополнительно содержит гиперпластификатор "MC-Power-Flow-3100" при следующем соотношении компонентов, мас.%:

| портландцемент | 27,9-34,9 |

| пенообразователь "Пента Пав 430А" | 0,090-0,095 |

| микрокремнезем с фильтров пылеулавителей | |

| ЗАО "Кремний" г. Шелехов с химическим составом, мас.%: | |

| SiO2 - 80,0; SiC - 6,5; Ссвоб - 8,0; Na2SO4 - 0,8; AL2O3 - 1,6; | |

| CaO - 1,0; Fe2O3 - 1,6; MgO - 0,5 | 34,9-41,8 |

| гиперпластификатор "MC-Power-Flow-3100" | 0,90-0,98 |

| вода | 29,205-29,23 |