Способ осаждения износостойкого покрытия на алюминиевые сплавы с высоким содержанием кремния

Иллюстрации

Показать всеИзобретение относится к области осаждения износостойких комбинированных покрытий для защиты поверхностей алюминиевых сплавов от воздействия агрессивных сред и износа, в частности для защиты алюминиевых литейных сплавов с высоким содержанием кремния, и может быть использовано в авиационной промышленности, станко-, судо- и моторостроении. Осаждают износостойкое покрытие на алюминиевый сплав, в котором формируют промежуточный слой с последующим нанесением на него слоя карбида хрома путем химического осаждения из паровой фазы бисаренхроморганического соединения, при этом промежуточный слой формируют из никель-кобальтового сплава электрохимическим способом. Обеспечивается сплошность покрытия и его прочность сцепления с подложкой из алюминиевого сплава с высоким содержанием кремния, а также снижение времени, энерго- и трудоемкости процесса осаждения. 5 з.п. ф-лы, 2 табл., 9 пр.

Реферат

Изобретение относится к области осаждения износостойких комбинированных покрытий с верхним карбидохромовым слоем для защиты поверхностей алюминиевых сплавов от воздействия агрессивных сред и износа, в частности для защиты алюминиевых литейных сплавов с высоким содержанием кремния - таких как АЛ25 и АЛ26, и может быть применимо в авиационной промышленности, станко-, судо- и моторостроении.

Получению качественных износостойких покрытий на изделиях из литейных алюминиевых сплавов препятствует наличие образующейся на воздухе при нормальных условиях оксидной пленки, а также высокое содержание кремния, значительно ухудшающего адгезию.

Известен способ получения износостойкого двухслойного хромового покрытия на деталях из алюминиевых сплавов, включающий двукратное осаждение контактного никеля с промежуточным и последующим его удалением, нанесение подслоя хрома при 10-25°C, после которого производят износостойкое хромирование с последующей термообработкой при 120-125°C (патент RU 2100489 C1, 27.12.1997).

Недостатком известного способа является необходимость применения процесса гальванического хромирования, относящегося к первому классу экологической опасности.

Известен способ нанесения металлического покрытия, заключающийся в том, что перед нанесением гальванических или иных покрытий на поверхность изделий, изготовленных из алюминия или его сплавов, поверхность предварительно обрабатывают, нанося на нее слой железа или другого металла путем включения покрываемого изделия и осаждаемого металла в цепь колебательного (разрядного) контура, работающего в области искрового разряда. На полученное предварительное покрытие наносят основной покрывающий слой металла обычными приемами, например металлизацией, гальваностегией и т.п. (патент SU 69315 A1, 30.09.1947).

Недостатком известного способа является высокий класс экологической опасности, обусловленный использованием солей Cr6+, а также невозможность получения подслоя железа на деталях сложной геометрической формы.

Известен способ нанесения химически стойкого беспористого защитного покрытия на поверхность алюминиевого фланца путем термораспада металлоорганических соединений хрома в вакууме при давлении 1-10 Па и температуре 400-450°C (патент RU 2433210 C2, 10.11.2011).

Недостатками известного способа являются высокие напряжение в системе матрица-покрытие и недостаточная адгезия.

Известен способ осаждения защитного двухслойного покрытия, состоящего из подслоя хрома и карбида хрома, на длинномерные металлические изделия. Данное покрытие получается путем пиролитического разложения паров хроморганической жидкости «Бархос» и наносится при поступательном движении изделия через две зоны осаждения: температура первой зоны - 340-360°C, второй - 540-560°C (патент RU 2169793 C1, 27.06.2001).

Недостатком известного способа является невозможность осаждения защитного покрытия на детали геометрической формы, отличной от труб и цилиндров, а также сложность технического исполнения.

Наиболее близким аналогом является способ получения на алюминии или его сплавах композиционного покрытия, содержащего промежуточный слой из оксидокерамики (Al2O3) толщиной 50-300 мкм, полученный методом микродугового оксидирования, и слой из пиролитического карбида хрома толщиной 5-50 мкм, нанесенный при пиролизе бисаренхроморганического соединения (патент RU 2175686 C1, 10.11.2001).

Недостатком способа-прототипа является невозможность получения качественной оксидной пленки на алюминиевых сплавах с высоким содержанием кремния, поскольку в процессе оксидирования подобных сплавов образуется большое количество частиц SiO2, препятствующих дальнейшему осаждению пиролитического карбидохромового покрытия (далее - ПКХП).

Задачей заявленного способа является обеспечение возможности применения алюминиевых сплавов с высоким содержанием кремния в нагруженных узлах трения.

Техническим результатом является обеспечение сплошности покрытия и его прочности сцепления с подложкой из алюминиевого сплава с высоким содержанием кремния, а также снижение времени, энерго- и трудоемкости процесса осаждения.

Технический результат достигается за счет того, что предложен способ осаждения износостойкого покрытия на алюминиевый сплав, в котором формируют промежуточный слой с последующим нанесением на него слоя карбида хрома путем химического осаждения из паровой фазы бисаренхроморганического соединения, при этом промежуточный слой формируют из никель-кобальтового сплава электрохимическим способом.

Для получения промежуточного слоя с высокой микротвердостью его формируют в электролите с pH 3,8-4,2 при температуре 50-55°C в течение 5-10 минут при импульсном режиме тока со скважностью 20-40%, плотностью 6-15 А/дм2 и при частоте импульсов тока 20-40 Гц.

Для повышения равномерности толщины промежуточный слой никель-кобальтового сплава можно формировать в сульфаминовокислом электролите. Это связано с тем, что данный вид электролита обладает высокой рассеивающей способностью.

Для получения ПКХП с высокой микротвердостью химическое осаждение карбида хрома проводят при температуре 450-480°C.

Химическое осаждение карбида хрома лучше проводить из паровой фазы бисаренхроморганического соединения при давлении ≤100 Па.

Химическое осаждение карбида хрома также можно проводить из паровой фазы бисаренхроморганического соединения в потоке инертного газа при давлении ≤100 Па. Поток инертного газа позволяет увеличить скорость осаждения ПКХП, а указанное давление предотвращает химическое загрязнение подложки.

Никель-кобальтовый сплав, нанесенный электрохимическим способом, в качестве материала промежуточного слоя был выбран, поскольку он обеспечивает сплошность и высокую прочность сцепления с подложкой из алюминиевого сплава с высоким содержанием кремния за счет того, что он обладает высокой микротвердостью и из-за отсутствия пор хорошими антикоррозионными свойствами. Для достижения соответствия свойств покрытия предъявляемым к нему требованиям по прочности сцепления, микротвердости, сплошности, пористости при использовании электрохимического способа нанесения данного сплава допустимо использовать различные электролиты и токовые режимы.

Значения микротвердости промежуточного слоя никель-кобальтового сплава значительно ближе к микротвердости алюминиевых сплавов, чем у карбидохромового покрытия, что способствует снижению переходных внутренних напряжений в покрытии и соответственно повышает сцепление с подложкой.

Микротвердость никель-кобальтового промежуточного электрохимического покрытия можно дополнительно повысить за счет его осаждения при импульсных режимах тока.

В соответствии с этим формирование промежуточного слоя никель-кобальтового сплава лучше проводить в электролите с pH 3,8-4,2 при температуре 50-55°C в течение 5-10 минут при импульсном режиме тока со скважностью 20-40%, плотностью 6-15 А/дм2 и при частоте импульсов тока 20-40 Гц. Данные режимы осаждения позволяют получить в подслое максимальную концентрацию кобальта (до 24 мас.%), доля которого в большей степени определяет микротвердость осаждаемого слоя.

Для деталей, работающих в узлах трения, рекомендованная микротвердость ПКХП составляет около 10-12 ГПа. Такую микротвердость можно достигнуть, если осаждение карбида хрома проводить при температуре 450-480°C.

При осаждении карбида хрома из паровой фазы бисаренхроморганического соединения в потоке инертного газа увеличивается скорость осаждения за счет повышения давления, однако это снижает химическую чистоту покрытия. Это связано с тем, что молекулы примесей, находящиеся на поверхности подложки, также начинают активно разлагаться, таким образом загрязняя подложку. Во избежание сильного загрязнения осаждение ПКХП лучше проводить при давлении ≤100 Па.

Примеры осуществления изобретения

Пример 1

Покрытие наносили на образец из алюминиевого сплава АЛ25 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при стационарном токовом режиме с плотностью тока 6 А/дм2, температуре 50°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 420, кобальт сульфаминовокислый - 24, никель хлористый - 4, борная кислота - 30, лаурилсульфат натрия - 0,01.

ПКХП осаждали при давлении паров бисаренхроморганического соединения 20 Па, температуре подложки (осаждения) 430°C.

Толщину никель-кобальтового подслоя и ПКХП измеряли методом вихревых токов и на ее основе вычисляли скорость осаждения каждого из слоев. Оценку пористости подслоя проводили на потенциостате/гальваностате посредством измерения разности потенциалов между электродом сравнения и образцом с нанесенным промежуточным слоем никель-кобальтового сплава. Микротвердость определяли вдавливанием алмазной пирамидки с последующим измерением диагонали отпечатка.

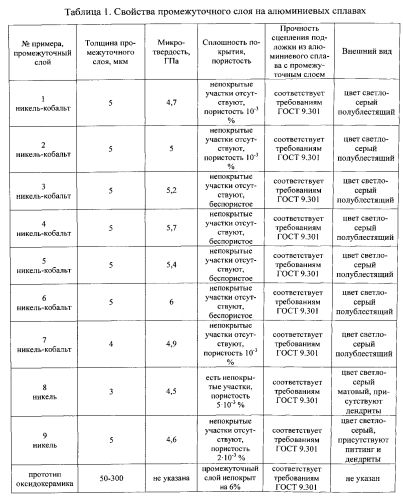

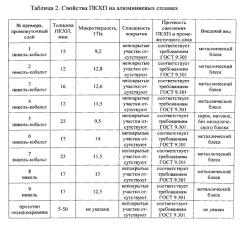

Свойства полученного промежуточного слоя никель-кобальтового сплава приведены в табл. 1.

Свойства полученного ПКХП приведены в табл. 2.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,7 мкм/мин.

Пример 2

Покрытие наносили на образец из алюминиевого сплава АЛ26 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при стационарном токовом режиме с плотностью тока 8 А/дм2, температуре 55°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 450, кобальт сульфаминовокислый - 27, никель хлористый - 10, борная кислота - 30, лаурилсульфат натрия - 0,1.

ПКХП наносили при давлении 15 Па и температуре осаждения 470°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,8 мкм/мин.

Пример 3

Покрытие наносили на образец из алюминиевого сплава АЛ25 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при нестационарном токовом режиме с плотностью тока 10 А/дм2, скважности 30%, частоте импульсов 50 Гц, температуре 50°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 420, кобальт сульфаминовокислый - 24, никель хлористый - 4, борная кислота - 30, лаурилсульфат натрия - 0,01.

ПКХП наносили при давлении 17 Па и температуре осаждения 460°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,7 мкм/мин.

Пример 4

Покрытие наносили на образец из алюминиевого сплава АЛ25 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при нестационарном токовом режиме с плотностью тока 13 А/дм2, скважности 20%, частоте импульсов 30 Гц, температуре 55°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 450, кобальт сульфаминовокислый - 27, никель хлористый - 10, борная кислота - 30, лаурилсульфат натрия - 0,1.

ПКХП наносили при давлении 20 Па и температуре осаждения 440°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 1 мкм/мин.

Пример 5

Покрытие наносили на образец из алюминиевого сплава АЛ26 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при нестационарном токовом режиме с плотностью тока 15 А/дм2, скважности 20%, частоте импульсов 40 Гц, температуре 55°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 420, кобальт сульфаминовокислый - 27, никель хлористый - 10, борная кислота - 30, лаурилсульфат натрия - 0,1.

ПКХП наносили при давлении 85 Па в потоке аргона и температуре осаждения 480°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,6 мкм/мин.

Пример 6

Покрытие наносили на образец из алюминиевого сплава АЛ26 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при нестационарном токовом режиме с плотностью тока 15 А/дм2, скважности 30%, частоте импульсов 30 Гц, температуре 55°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 450, кобальт сульфаминовокислый - 27, никель хлористый - 10, борная кислота - 30, лаурилсульфат натрия - 0,1.

ПКХП наносили при давлении 15 Па и температуре осаждения 500°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,9 мкм/мин.

Пример 7

Покрытие наносили на образец из алюминиевого сплава АЛ25 размером 50×25 мм.

Промежуточный слой сплава никель-кобальт наносили при стационарном токовом режиме с плотностью тока 2 А/дм2, температуре 35°C в сернокислом электролите следующего состава, г/л: никель сернокислый - 200, кобальт сернокислый - 24, натрий хлористый - 2, кислота борная - 35, калий надсернокислый - 1, натрий сернокислый - 40, натрий фтористый - 2.

ПКХП наносили при давлении 20 Па и температуре осаждения 460°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,3 мкм/мин.

Пример 8

Покрытие наносили на образец из алюминиевого сплава АЛ25 размером 50×25 мм.

Промежуточный слой никеля наносили при нестационарном токовом режиме с плотностью тока 6 А/дм2, скважности 20%, частоте импульсов 30 Гц, температуре 40°C в сульфатном электролите следующего состава, г/л: сульфат никеля - 300, никель хлористый - 40, борная кислота - 30.

ПКХП наносили при давлении 15 Па и температуре осаждения 480°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,6 мкм/мин.

Пример 9

Покрытие наносили на образец из алюминиевого сплава АЛ26 размером 50×25 мм.

Промежуточный слой никеля наносили при нестационарном токовом режиме с плотностью тока 15 А/дм2, скважности 30%, частоте импульсов 30 Гц, температуре 55°C в сульфаминовокислом электролите следующего состава, г/л: никель сульфаминовокислый - 290, никель хлористый - 13, борная кислота - 37, лаурилсульфат натрия - 0,1, сахарин - 0,7.

ПКХП наносили при давлении 15 Па и температуре осаждения 500°C.

Скорость осаждения промежуточного слоя никель-кобальтового сплава составила 0,8 мкм/мин.

Как видно из полученных данных, в отличие от прототипа, покрытие, полученное предложенным способом на алюминиевых сплавах с высоким содержанием кремния, обладает сплошностью и хорошей прочностью сцепления с подложкой, что обеспечивает износостойкость деталей при работе в узлах трения.

За счет высокой скорости осаждения промежуточного слоя, а также за счет малой толщины подслоя и ПКХП, предложенный способ позволяет снизить время процесса, что соответственно приводит к сокращению энерго- и трудозатрат.

1. Способ осаждения износостойкого покрытия на алюминиевый сплав, в котором формируют промежуточный слой с последующим нанесением на него слоя карбида хрома путем химического осаждения из паровой фазы бисаренхроморганического соединения, отличающийся тем, что промежуточный слой формируют из никель-кобальтового сплава электрохимическим методом.

2. Способ по п.1, отличающийся тем, что промежуточный слой никель-кобальтового сплава формируют в электролите с pH 3,8-4,2 при температуре 50-55°C в течение 5-10 мин при импульсном режиме тока со скважностью 20-40%, плотностью 6-15 А/дм2 и при частоте импульсов тока 20-40 Гц.

3. Способ по п.1, отличающийся тем, что промежуточный слой никель-кобальтового сплава формируют в сульфаминовокислом электролите.

4. Способ по п.1, отличающийся тем, что химическое осаждение карбида хрома проводят при температуре 450-480°C.

5. Способ по п.1, отличающийся тем, что химическое осаждение карбида хрома проводят из паровой фазы бисаренхроморганического соединения при давлении ≤100 Па.

6. Способ по п.1, отличающийся тем, что химическое осаждение карбида хрома проводят из паровой фазы бисаренхроморганического соединения в потоке инертного газа при давлении ≤100 Па.