Текстурированная электротехническая листовая сталь и способ её изготовления

Иллюстрации

Показать всеИзобретение относится к текстурированной электротехнической листовой стали. Для обеспечения низких потерь в железе без ухудшения коррозионной стойкости листовая сталь толщиной t (мм) с пленкой на поверхности не имеет ржавчины на поверхности после испытания во влажной камере в течение 48 часов при температуре 50°С в атмосфере 98% влажности, при этом потери в железе W17/50 после облучения электронным пучком снижаются, по меньшей мере, на (-500t2+200t - 6,5)% потерь в железе W17/50 до облучения электронным пучком и составляют (5t2-2t+1,065) Вт/кг или менее. 2 н. и 3 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к текстурированной электротехнической листовой стали, пригодной для использования в качестве железного сердечника трансформатора и т.п., и имеющей отличные свойства потерь в железе без ухудшения коррозионной стойкости, а также к способу изготовления текстурированной электротехнической листовой стали.

Известный уровень техники

В последние годы использование энергии становится все более и более эффективным и растет спрос, главным образом, со стороны производителей трансформаторов и т.п., на текстурированную электротехническую листовую сталь с высокой плотностью магнитного потока и низкими потерями в железе.

Плотность потока может быть улучшена повышением ориентировки кристаллов листа из электротехнической стали в ориентации Госса. JP 4123679B2 (PTL 1), например, раскрывает способ изготовления текстурированной электротехнической листовой стали с плотностью потока В8, превышающей 1,97 Т.

Что касается потерь в железе, были разработаны средства с учетом перспектив увеличения чистоты материала, высокой степени ориентировки, снижения толщины листа, добавления Si и Al, модификации магнитного домена и т.п. (см., например, Recent progress in soft magnetic steels» (Последние достижения в области магнитомягких сталей), 155th/156th Nishiyama Memorial Technical Seminar, The Iron and Steel Institute of Japan, Feb. 1, 1995 (NPL 1)). Однако свойства потерь в железе материалов с высокой плотностью потока, у которых B8 превышает 1,9 Т, в общем, имеют тенденцию к ухудшению при повышении плотности потока. Причина этого состоит в том, что, когда ориентировка кристаллов выровнена, магнитостатическая энергия уменьшается, и, следовательно, ширина магнитного домена уширяется, что приводит к росту потерь на вихревые токи. Для решения этого вопроса одним способом уменьшения потерь на вихревые токи является применение модификации магнитного домена повышением напряжения пленки или созданием термического напряжения. Как правило, напряжение пленки применяется с использованием разницы в тепловом расширении между пленкой и стальной подложкой, формированием пленки на стальном листе, расширением при высокой температуре с последующим охлаждением стального листа до комнатной температуры. Способы повышения эффекта напряжения без изменения материала пленки, однако, достигают насыщения. С другой стороны, в способе улучшения напряжения пленки, описанном JP 2-8027 В2 (PTL2), напряжение создается вблизи упругой области, и напряжение действует только в поверхностном слое стальной подложки, что приводит к проблеме эффекта небольшого снижения потерь в железе.

Возможные способы создания термического напряжения включают использование лазера, электронного пучка или плазменной струи. Все они, как известно, достигают очень значительного эффекта улучшения потерь в железе за счет облучения.

Например, JP 7-65106B2 (PTL 3) раскрывает способ производства листа из электротехнической стали с потерями в железе W17/50 ниже 0,8 Вт/кг за счет облучения электронным пучком. Кроме того, JP 3-13293B2 (PTL 4) раскрывает способ снижения потерь в железе лазерным облучением электротехнической листовой стали.

Однако, при использовании лазера, электронного пучка или плазменной струи для создания термического напряжения в условиях, которые значительно улучшают потери в железе, пленка на облучаемой поверхности в некоторых случаях может разрушаться, оставляя незащищенной стальную подложку и приводя к заметному ухудшению коррозионной стойкости стального листа после облучения. Способ, который создает термическое напряжение плазменной струей так, что не ухудшается стойкость к коррозии, известен (см. JP 62-96617 A (PTL 5)), но этот способ требует, чтобы расстояние между соплом плазмы и облучаемой поверхностью контролировалось с дискретностью перемещения в мкм, вызывая значительную потерю производственной технологичности.

В случае лазера, существуют способы подавления повреждения пленки за счет облучения при снижении плотности потока лазерного излучения путем изменения формы пучка, как описано в JP 2002-12918 A (PTL 6) и JP 10-298654 A (PTL 7). Даже если поток лазерного излучения расширяется в направлении облучения, чтобы увеличить площадь облучения, однако, тепло вблизи облучаемой части не рассеивается в достаточной степени, если скорость облучения является высокой, а накапливается, что повышает температуру и приводит к разрушению пленки. Кроме того, при попытке достичь эффект снижения потерь железа, равный или выше значения, раскрытого в PTL 6 или PTL 7 (например, 15% или более) с помощью лазера, облучение необходимо вести при более высокой выходной мощности, что делает невозможным предотвращение повреждения пленки.

В качестве способа предотвращения ухудшения коррозионной стойкости при применении лазерного облучения поверхности стального листа, на облучаемую поверхность может быть повторно нанесено покрытие после облучения, чтобы гарантировать устойчивость к коррозии. Повторное покрытие после облучения, однако, не только увеличивает стоимость продукта, но также создает проблемы увеличения толщины листа и снижения коэффициента заполнения пакета при использовании в качестве железного сердечника.

С другой стороны, при облучении электронным пучком, JP 5-311241 А (PTL 8) и JP 6-2042 A (PTL 9) соответственно раскрывают способы подавления повреждения пленки в результате облучения конфигурацией пучка облучения по форме листа (PTL 8) с однокамерной диафрагмой и филаментацией в форме ленты (PTL 9). Кроме того, JP 2-277780 A (PTL 10) раскрывает создание стального листа без повреждения пленки напрессовкой пленки на стальную подложку низкотоковым электронным пучком с высоким напряжением ускорения.

Список цитированных ссылок

Патентная литература

[0009] PTL 1: JP 4123679 B2.

PTL 2: JP 2-8027 B2.

PTL3: JP 7-65106 B2.

PT L4: JP 3-13293 B2.

PT L5: JP 62-96617 A.

PT L6: JP 2002-12918 A.

PT L7: JP 10-298654 A.

PTL 8: JP 5-311241 А.

PTL 9: JP 6-2042 A.

PTL 10: JP 2-277780 A.

PTL 11: JP 4-39852 A.

Непатентная литература

NPL 1: Recent progress in soft magnetic steels", 155th/156th Nishiyama Memorial "Technical Seminar, The Iron and Steel Institute of Japan, Feb. 1, 1995.

NPL 2: Ichijima et al, IEEE TRANSACTIONS ON MAGNETICS, Vol. MAG-20, No. 5 (1984), p. 1558, Fig. 4.

Краткое изложение сущности изобретения

Техническая проблема, решаемая изобретением

При использовании способа конфигурирования электронного пучка по форме листа, мощность на внутренней части облучаемой поверхности в форме листа не является однородной, что приводит к проблемам, таким как сложная регулировка оптической системы. Кроме того, в соответствии с условиями облучения электронным пучком, при которых потери в железе дополнительно уменьшаются, было установлено, что повреждение пленки в результате облучения происходит при филаментации в виде ленты или регулировке однокамерной диафрагмы. Кроме того, способ, раскрытый в PTL 10, требует не только удаления деформации отжигом после облучения электронным пучком, но также следует отметить, что не достигается достаточный эффект снижения потерь в железе.

Настоящее изобретение было разработано с учетом вышеуказанных обстоятельств, и его целью является создание текстурированной электротехнической листовой стали, пригодной для использования в качестве железного сердечника трансформатора и т.п., и имеющей низкие потери в железе без ухудшения коррозионной стойкости, а также создание способа изготовления текстурированной электротехнической листовой стали.

Пути решения проблемы

Авторы настоящего изобретения интенсивно исследовали решение вышеуказанных проблем. В результате изобретатели установили, что с помощью электронного пучка, генерируемого с высоким ускоряющим напряжением, можно достичь и снижения потерь в железе, и подавления повреждения пленки. В частности, изобретатели установили, что потери в железе после облучения электронным пучком сильно зависят от энергии облучения на единицу площади (например, при облучении электронным точечным пучком, это значение является суммой энергии облучения в точках облучения, в определенной области, деленной на площадь области). Изобретатели также установили, что контроль энергии облучения на единицу площади существенно не влияет на потери в железе, даже если энергия излучения на единицу длины линии облучения электронным пучком снижается. Кроме того, изобретатели установили, что контроль условий облучения электронным пучком, как указано ниже, дает хорошие потери в железе и позволяет подавлять повреждение пленки за счет облучения электронным пучком. Следует отметить, что в (1) и (2) ниже, значение Ζ представляет собой частоту излучения (кГц), возведенную в степень -0,35.

(1) Энергия излучения электронного пучка задается в диапазоне 1,0 Ζ-3,5 Ζ Дж на единицу площади 1 см2.

(2) Энергия излучения электронного пучка задается, равной 105 Ζ Дж или менее на единицу длины 1 м.

Настоящее изобретение основано на вышеуказанных раскрытиях и его основные признаки следующие.

[1] Текстурированная электротехническая листовая сталь, облученная электронным пучком, имеющая толщину пленки t (мм), на которой не образуется ржавчина на поверхности стального листа после испытания во влажной камере в течение 48 часов при температуре 50°С в атмосфере 98% влажности, и потери в железе W17/50 после облучения электронным пучком снижаются, по меньшей мере, на (-500t2+200t-6,5)% от потерь в железе W17/50 до облучения электронным пучком и составляют (5t2-2t+1,065) Вт/кг или менее.

[2] Текстурированная электротехническая листовая сталь согласно [1], в которой пленка включает пленку, сформированную из коллоидного диоксида кремния и фосфата, и пленку форстерита, которая служит основой пленки для пленки, сформированной из коллоидного диоксида кремния и фосфата.

[3] Способ изготовления текстурированной электротехнической листовой стали с пленкой, включающий: при облучении текстурированной электротехнической листовой стали электронным пучком в направлении, пересекающем направление прокатки, задание таких условий облучения электронным пучком, что энергия излучения электронным пучком на единицу площади 1 см2 составляет 1,0 Ζ-3,5 Ζ Дж и энергия излучения электронного пучка на единицу длины облучения 1 м составляет 105 Ζ Дж или менее, где время облучения в интервале облучения электронного пучка d (мм) составляет s1 (мс) и Z=s1 0,35.

[4] Способ изготовления текстурированной электротехнической листовой стали в соответствии с [3], дополнительно включающий задание интервала облучения d (мм) в диапазоне 0,01-0,5 мм и задание времени облучения s1 (мс) в диапазоне 0,003-0,1 мс.

[5] Способ изготовления текстурированной электротехнической листовой стали в соответствии с [3] или [4], где пленка включает пленку, сформированную из коллоидного диоксида кремния и фосфата, и пленку форстерита, который является основной пленкой для пленки, сформированной из коллоидного диоксида кремния и фосфата.

Положительный эффект изобретения

В соответствии с настоящим изобретением, можно не только значительно улучшить потери в железе текстурированной электротехнической листовой стали за счет облучения электронным пучком, но также может быть подавлено разрушение пленки на облучаемом участке, так что ухудшение коррозионной стойкости может быть эффективно предотвращено. Кроме того, можно не проводить процесс повторного нанесения пленки после облучения электронным пучком, что тем самым не только снижает стоимость продукта, но также делает возможным улучшить коэффициент заполнения пакета при формировании железного сердечника трансформатора или т.п., так как толщина пленки не увеличивается.

Краткое описание чертежей

Настоящее изобретение будет дополнительно описано ниже со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 является графиком, иллюстрирующим зависимость между частотой и максимальной энергией излучения, при которой число возникающих пятен ржавчины равно нулю;

Фиг. 2 представляет собой график, иллюстрирующий влияние энергии излучения на единицу длины на коррозионную стойкость после облучения электронным пучком с частотой 100 кГц; и

Фиг. 3 представляет собой график, иллюстрирующий зависимость между изменением потерь в железе W17/50 за счет облучения электронным пучком (потери в железе после облучения - потери в железе до облучения) и энергией излучения на единицу площади с частотой 100 кГц.

Описание осуществлений

Ниже подробно описывается настоящее изобретение.

Во-первых, описаны условия изготовления текстурированной электротехнической листовой стали в соответствии с настоящим изобретением.

В настоящем изобретении любой химический состав, который позволяет проводить вторичную рекристаллизацию, может быть использован в качестве химического состава сляба текстурированной электротехнической листовой стали. Химический состав может включать соответствующие количества Al и N в случае, когда используют ингибитор, например, ингибитор на основе AlN, или соответствующие количества Μn и Se и/или S в случае, когда используют ингибитор на основе MnS·MnSe. Конечно, эти ингибиторы могут быть также использованы совместно. В этом случае содержание Al, Ν, S и Se предпочтительно составляет: Al: 0,01-0,065 мас.%; Ν: 0,005-0,012 мас.%; S: 0,005-0,03 мас.% и Se: 0,005-0,03 мас.% соответственно.

Кроме того, настоящее изобретение также применимо к текстурированной электротехнической листовой стали с ограниченным содержанием Al, Ν, S и Se без использования ингибитора.

В этом случае содержание Al, Ν, S и Se предпочтительно ограничено для Al: 100 ч/млн (ррm) мас. или менее, N: 50 ppm мас. или менее, S: 50 ppm мас. или менее и Se: 50 ppm мас. или менее, соответственно.

Кроме вышеуказанных компонентов, конкретные примеры основных компонентов и необязательно добавленных компонентов сляба текстурированной электротехнической листовой стали, следующие.

С: 0,08 мас.% или менее

Углерод (С) добавляют для улучшения текстуры горячекатаного листа. Однако для снижения содержания С до 50 ррm мас. или менее в процессе изготовления, при котором не происходит магнитного старения, содержание С предпочтительно составляет 0,08 мас.% или менее. Кроме того, нет необходимости задавать конкретный нижний предел содержания С, поскольку вторичная рекристаллизация возможна в материале, не содержащем С.

Si: 2,0-8,0 мас.%

Кремний (Si) является элементом, который эффективен для повышения электрического сопротивления стали и улучшении в ней потерь в железе. Однако для достижения достаточного эффекта уменьшения потерь в железе содержание Si в стали предпочтительно составляет 2,0 мас.% или более. С другой стороны, содержание Si выше 8,0 мас.% существенно ухудшает формуемость, а также уменьшает плотность магнитного потока стали. Поэтому содержание Si предпочтительно составляет 2,0-8,0 мас.%.

Mn: 0,005-1,0 мас.%

Марганец (Mn) является элементом, необходимым для достижения лучшей обрабатываемости в горячем состоянии стали. Однако этот эффект недостаточен, если содержание Mn в стали ниже 0,005 мас.%. С другой стороны, содержание Mn в стали выше 1,0 мас.% ухудшает магнитный поток конечного стального листа. Соответственно содержание Мn предпочтительно составляет 0,005-1,0 мас.%.

Кроме того, в дополнение к вышеуказанным основным компонентам, сляб также при необходимости может включать следующие компоненты в качестве элементов для улучшения магнитных свойств:

по меньшей мере, один элемент, выбранный из Ni: 0,03-1,50 мас.%, Sn: 0,01-1,50 мас.%, Sb: 0,005-1,50 мас.%, Cu: 0,03-3,0 мас.%, Р: 0,03-0,50 мас.%, Mo: 0,005-0,10 мас.% и Cr: 0,03-1,50 мас.%.

Никель (Ni) является элементом, который применим для улучшения текстуры горячекатаного стального листа для улучшения его магнитных свойств. Однако содержание Ni в стали менее 0,03 мас.% менее эффективно для улучшения магнитных свойств, в то время как содержание Ni в стали более 1,50 мас.% делает вторичную рекристаллизацию нестабильной, ухудшая тем самым ее магнитные свойства. Таким образом, содержание Ni предпочтительно составляет 0,03-1,50 мас.%.

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (Р), молибден (Mo) и хром (Cr) являются полезными элементами в плане улучшения магнитных свойств стали. Однако каждый из этих элементов становится менее эффективным для улучшения магнитных свойств стали, когда содержатся в стали в количестве, меньшем вышеуказанного нижнего предела, и ингибирует рост зерна стали при вторичной рекристаллизации, когда содержатся в стали в количестве, превышающем вышеуказанный верхний предел. Таким образом, содержание каждого из этих элементов предпочтительно находится в соответствующих вышеуказанных диапазонах.

Остальное, кроме вышеописанных элементов, является Fe и случайными примесями, которые входят в состав при изготовлении.

Далее, сляб вышеописанного химического состава нагревают перед горячей прокаткой обычным способом. Однако сляб также может быть подвергнут горячей прокатке непосредственно после отливки без нагрева. В случае тонкого сляба или тонкой литой стали, может быть проведена горячая прокатка или непосредственно последующие стадии, опуская горячую прокатку.

Кроме того, необязательно проводят отжиг в зоне горячих состояний горячекатаного листа. В это время, чтобы получить хорошо развитую текстуру Госса в конечном листе, температура отжига в зоне горячих состояний предпочтительно составляет 800-1100°С. Если температура отжига в зоне горячих состояний ниже 800°С, остается полосчатая текстура от горячей прокатки, что затрудняет получение текстуры первичной рекристаллизации с зерном одинакового размера и препятствует развитию вторичной рекристаллизации. С другой стороны, если температура отжига в зоне горячих состояний превышает 1100°С, размер зерна после отжига в зоне горячих состояний слишком укрупняется, что делает чрезвычайно трудным получение текстуры первичной рекристаллизации с зерном одинакового размера.

После отжига в зоне горячих состояний проводят однократную, двукратную или многократную холодную прокатку листа с промежуточным отжигом между ними с последующим рекристаллизационным отжигом и нанесением отжигового сепаратора на лист. После нанесения отжигового сепаратора проводят окончательный отжиг листа с целью вторичной рекристаллизации и формирования пленки форстерита.

После окончательного отжига эффективным является отжиг-правка листа, чтобы корректировать его форму. В соответствии с настоящим изобретением изоляционное покрытие наносится на поверхности стального листа до или после отжига-правки. В соответствии с использованием в описании "изоляционное покрытие" относится к покрытию, которое может создать напряжение стального листа для снижения потерь в железе (далее обозначаемое как покрытие для создания напряжения). Любое известное покрытие для создания напряжения в текстурированной электротехнической листовой стали может быть аналогично использовано в качестве покрытия для создания напряжения в настоящем изобретении, особенно предпочтительным является покрытие для создания напряжения, формируемое из коллоидного диоксида кремния и фосфата. Примеры включают неорганическое покрытие, содержащее диоксид кремния, и керамическое покрытие, сформированное физическим осаждением, химическим осаждением и т.п.

В настоящем изобретении лист текстурированной электротехнической стали после вышеописанного нанесения покрытия для создания напряжения подвергают обработке модификации магнитного домена путем облучения поверхности стального листа электронным пучком в условиях, указанных ниже. Эффект снижения потерь в железе может быть полностью достигнут облучением электронным пучком при одновременном подавлении повреждения пленки.

Далее описан способ облучения электронным пучком в соответствии с настоящим изобретением.

Во-первых, описаны условия генерации электронного пучка.

Напряжение ускорения: 40-300 кВ

Предпочтительно более высоко ускоряющее напряжение. Электронный пучок, генерируемый высоким ускоряющим напряжением, имеет тенденцию проходить через вещество, в особенности через материалы, сформированные из легких элементов. Обычно пленку форстерита и покрытие для создания напряжения формируют из легких элементов и поэтому, если ускоряющее напряжение является высоким, электронный пучок легко проходит через них, что меньше повреждает пленку. Более высокое ускоряющее напряжение более 40 кВ является предпочтительным, так как ток пучка облучения, необходимый для получения такой же мощности, является низким и диаметр пучка может быть сужен. Однако при превышении 300 кВ ток пучка облучения становится чрезмерно низким, что может затруднить его незначительную корректировку.

Диаметр пучка облучения: 350 мкм или менее

При большом диаметре пучка облучения, превышающем 350 мкм, расширяется область, подверженная термическому воздействию, что может привести к ухудшению потерь в железе (потери на гистерезис). Таким образом, предпочтительным является значение 350 мкм или менее. Измерение было выполнено с использованием полуширины кривой тока (или напряжения), полученной известным щелевым способом. Хотя нижний предел диаметра пучка облучения не задается, слишком малое значение приводит к чрезмерно высокой плотности энергии пучка, что приводит к более легкому повреждению пленки в результате облучения. Поэтому диаметр пучка облучения предпочтительно задается равным около 100 мкм или более.

Порядок облучения пучком электронов

В соответствии с настоящим изобретением порядок облучения электронным пучком не ограничивается прямой линией. Стальной лист можно облучать от одной кромки до другой кромки по ширине регулярным образом, например, в виде волны и т.п. Также могут быть использованы несколько электронных пушек с заданной областью облучения для каждой пушки.

Для облучения по ширине стального листа используется отклоняющая катушка и облучение повторяется вдоль точек облучения с постоянным интервалом d (мм) при времени облучения s1. В соответствии с настоящим изобретением эти точки облучения называются точками. Одновременно предпочтительно устанавливают постоянный интервал d (мм) в пределах заданного диапазона. Этот интервал d называют шагом точек в соответствии с настоящим изобретением. В настоящем изобретении, так как время, за которое электронный пучок проходит интервал d, является очень коротким, обратное значение s1 можно рассматривать как частоту облучения.

Кроме того, вышеуказанное облучение от одной кромки к другой кромке по ширине повторяется в направлении, пересекающем направление прокатки облученного материала, с постоянным интервалом между повторениями. Этот интервал далее именуется как межстрочный интервал. Относительно направления, перпендикулярного направлению прокатки стального листа, направление облучения предпочтительно образует угол около ±30°.

Время облучения в точке (обратная величина частоты облучения) s1: 0,003-0,1 мс (3-100 мкс).

Если время облучения s1 составляет менее 0,003 мс, не может быть получен достаточный тепловой эффект на стальной подложке и потери в железе могут не улучшаться. С другой стороны, при времени более 0,1 мс тепло облучения рассеивается по стали и т.п. во время облучения. Таким образом, даже если энергия излучения в точке, выраженная как V×I×s1, является постоянной, максимальная достигаемая температура облученной части имеет тенденцию к снижению и потери в железе могут ухудшиться. Соответственно, время облучения s1 предпочтительно составляет 0,003-0,1 мс. V представляет собой ускоряющее напряжение и I представляет собой ток пучка.

Шаг точки (d): 0,01-0,5 мм

Шаг точки шире 0,5 мм оставляет части стальной подложки без теплового эффекта. Магнитный домен, следовательно, недостаточно модифицируется и потери в железе могут не улучшаться. С другой стороны, при шаге точки более узком, чем 0,01 мм, скорость облучения чрезмерно снижается, в результате чего эффективность облучения падает. Соответственно, шаг точки в соответствии с настоящим изобретением, предпочтительно составляет 0,01-0,5 мм.

Межстрочный интервал: 1-15 мм

Если межстрочный интервал является более узким, чем 1 мм, расширяется область теплового воздействия, что может привести к ухудшению потерь в железе (потери на гистерезис). С другой стороны, если межстрочный интервал шире, чем 15 мм, модифицирование магнитных доменов является недостаточным и потери в железе, как правило, не улучшаются. Соответственно, межстрочный интервал в соответствии с настоящим изобретением предпочтительно устанавливают равным 1-15 мм.

Давление в камере: 3 Па или менее

Если давление в камере выше 3 Па, электроны, генерируемые электронной пушкой, рассеиваются и энергия электронов, которые обеспечивают тепловой эффект на стальной подложке, уменьшается. В результате не достигается модификация магнитного домена и потери в железе могут не улучшаться. Определенный нижний предел не установлен и чем ниже давление в камере, тем лучше.

Что касается фокусировки тока в соответствии с настоящим изобретением, само собой разумеется, что фокусировка тока регулируется заранее, так, чтобы пучок был однородным в направлении ширины при облучении путем отклонения в направлении ширины. Например, применение функции динамического фокуса (см. PTL 11) вообще не представляет проблемы.

Энергия излучения на единицу длины облучения 1 м электронного пучка: 105 Ζ Дж или менее

В соответствии с настоящим изобретением Ζ представляет собой значение, выраженное s1 0,35, или частотой облучения (кГц), возведенной в степень -0,35. В общем, при увеличении энергии излучения на единицу длины в направлении ширины стального листа, модификация магнитных доменов улучшается, и уменьшаются потери на вихревые токи. Однако при облучении с избыточной энергией не только увеличиваются потери на гистерезис, но и температура частей, облученных пучком, становится чрезмерно высокой, вызывая повреждение пленки. Таким образом, как описано ниже, определенное значение (105 Z Дж/м) или менее является подходящим состоянием. Пока достигается эффект модификации магнитного домена, определенный нижний предел не установлен, но предпочтительным является нижний предел около 60 Z Дж.

Кроме того, модификация магнитного домена и повреждение пленки за счет теплоотдачи предположительно зависят от максимальной достигнутой температуры облучаемой части, конечного расширения железа и т.п. При низкой частоте, то есть, когда s1 является большим, и заметной термодиффузии в стали в процессе облучения, так что облучаемый участок не достигает высокой температуры, следует отметить, что если не облучать с большей энергией, то потери в железе не будут снижены и, кроме того, не может произойти повреждения пленки.

Авторами настоящего изобретения получено значение Z в соответствии с настоящим изобретением на основе экспериментов, выполненных ими самими.

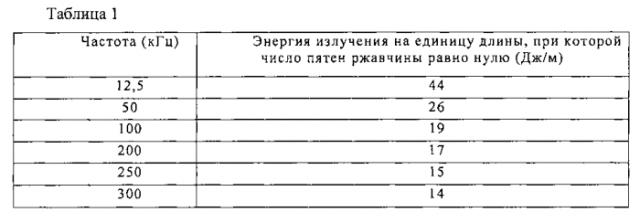

В частности, десять листов толщиной 0,23 мм с покрытием для создания напряжения были изготовлены в тех же условиях, что и в примерах, описанных ниже, и облучение электронным пучком проводилось на частотах, указанных в таблице 1. Минимальная энергия излучения также получена, когда даже для одного образца визуально подтвержденное число образовавшихся пятен ржавчины было равно нулю после испытания образцов во влажной камере в течение 48 часов при температуре 50°С и влажности 98%. Результаты приведены в таблице 1.

Результаты для максимальной энергии излучения были представлены в виде графика, показанного на фиг. 1. Как показано на фиг. 1, кривую проводили с помощью способа наименьших квадратов для получения вышеописанного верхнего предела (105 Z Дж/м).

Следует отметить, что в настоящем изобретении, обозначая длину прямой линии или кривой L (м), подверженных воздействию облучением электронным пучком от одной кромки до другой кромки по ширине стального листа, энергия на единицу длины определяется как вся энергия излучения в области, деленная на L.

Фиг. 2 иллюстрирует эффект энергии излучения на единицу длины на коррозионную стойкость при облучении электронным пучком с частотой 100 кГц. Условиями облучения пучком электронов следующие ускоряющее напряжение 60 кВ, шаг точки 0,35 мм и междустрочный интервал 5 мм. Испытания во влажной камере образцов в форме 5 см × 10 см и толщиной листа 0,23 мм выполняют в течение 48 часов при температуре 50°С и влажности 98%, после чего количество ржавчины, образовавшейся на поверхности, облученной электронным пучком, измеряют визуально для оценки в виде количества образовавшихся точек на единицу площади.

В результате было подтверждено, что при снижении энергии облучения на единицу длины количество образующейся ржавчины может быть снижено. Следует отметить, что на фиг. 2 диапазон данных в направлении вертикальной оси представляет максимальное и минимальное значения в процессе измерения для N, равного 10. Это показывает, что заданием энергии излучения на единицу длины, равной 105 Z=21 Дж/м или менее, образование ржавчины эффективно подавляется.

Энергия излучения на единицу площади (1 см2) облученного материала: 1,02-3,5 Z Дж

При рассмотрении эффекта частоты облучения на потери в железе эффект максимальной достигнутой температуры облучаемой части, например, можно предполагать, как описано выше. Таким образом, Z также является пригодным при определении энергии излучения для оптимизации потерь в железе.

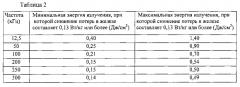

В таблице 2 перечислены минимальная и максимальная энергия излучения, для которых снижение потерь в железе составляет 13% или более (степень снижения потерь в железе 0,13 Вт/кг или более). С учетом результатов энергия облучения электронным пучком, которая оптимизирует потери в железе, определяется как интервал 2-3,5 Z на единицу площади 1 см2.

Для того чтобы установить долю снижения потерь в железе ΔW(%) при потерях в железе W17/50, равных 13% (соответствующей снижению потерь в железе 0,13 Вт/кг в стальном листе, используемом в данном эксперименте) или более, что превышает значение 12%, раскрытое в PTL 7, задают диапазон энергии облучения на единицу площади, и, полагая, что диапазон пропорционален Z, рассчитывают коэффициент пропорциональности. Для образцов, используемых для вычисления результатов в таблице 2, плотность потока B8 перед облучением составляла 1,90Т-1,92Т.

Фиг. 3 представляет взаимосвязь между изменением потерь в железе W17/50 за счет облучения электронным пучком (потери в железе после облучения - потери в железе до облучения) и энергией излучения на единицу площади с частой 100 кГц. Фиг. 3 подтверждает, что, когда энергия излучения электронного пучка составляет 1,0Ζ-3,5Ζ (0,2-0,7) Дж/см2, потери в железе снижаются. Было впервые установлено во время вышеописанного эксперимента, что, как показано на фиг. 3, изменение потерь в железе W17/50 не зависит от способа корректировки энергии, например, междустрочный интервал, шаг точки или ток пучка, а скорее может регулироваться энергией излучения на единицу площади. Следует отметить, что облучение в это время проведено в вышеуказанных условиях генерации электронного пучка. Энергия излучения на единицу площади в контексте настоящего изобретения является общей энергией излучения на площадь образца, используемого для магнитных измерений, деленной на площадь.

При выполнении каждого из вышеуказанных условий, может быть получена текстурированная электротехническая листовая сталь, для которой эффект снижения потерь в железе за счет облучения электронным пучком может быть в достаточной степени достигнут, в то время как повреждение пленки подавляется и коррозионная стойкость сохраняется.

Характеристики текстурированной электротехнической стали согласно настоящему изобретению, описаны ниже:

Доля снижения потерь в железе ΔW (%):(-500t2+200t-6,5)% или более

Потери в железе W17/50 после облучения: (5t2-2t+1,065) Вт/кг или менее

Кроме того, при использовании традиционных способов, если облучение электронным пучком проводят в условиях, в которых эффект снижения потерь в железе незначителен, повреждения пленки не происходит, и поэтому настоящее изобретение не может обсуждаться без ссылки на эффект снижения потерь в железе.

Доля снижения потерь в железе ΔW (%), заданная в настоящем эксперименте для листа толщиной 0,23 мм, равной 13% или более, выше значения 12%, раскрытого в PTL 7, как описано ранее. В этом случае, на долю снижения потерь в железе влияет толщина листа t (мм), а также на фиг. 4 PTL 2, доля снижения потерь в железе составляет ΔW=-500t2+200t-α(α:7,5-9) и, следовательно, более высокая доля потерь в железе (-500t2+200t-6,5)% или более задается в качестве доли снижения потерь в железе в настоящем изобретении. Поскольку потери в железе перед облучением материала, используемого в настоящем эксперименте, составляют 0,86-0,88 Вт/кг, снижение на 13% соответствует снижению на 0,11 Вт/кг в абсолютных значениях снижения.

Потери в железе до облучения сильно влияют на снижение потерь в железа, и поэтому в данном эксперименте, снижение потерь в железе ограничивается вышеуказанным узким диапазоном. Фактически, однако, потери в железе текстурированной электротехнической листовой стали перед облучением пучком электронов составляют около 1,0 Вт/кг для высококачественного материала (для листа с толщиной около 0,23 мм). Когда вышеуказанное снижение потерь в железе (-500t2+200t-6,5)% выполняется на этом листе электротехнической стали, потери в железе в соответствии с настоящим изобретением представляют собой (5t2-2t+1,065) Вт/кг для W17/50 и поэтому потери в железе, достигаемые в соответствии с настоящим изобретением, ограничены диапазоном, равным или менее этого значения. Для материала с потерями в железе до облучения менее 1,0 Вт/кг, потери в железе после облучения электронным пучком, конечно, могут быть меньше чем (5t2-2t+1,065) Вт/кг, при условии, что потери в железе снижены на (-500t2+200t-6,5)%.

В соответствии с настоящим изобретением, определение разрушения пленки производится выполнением испытаний во влажной камере, которые представляет собой тип испытаний коррозионной стойкости, такой, как описан выше, и определяющий количество образующейся ржавчины на облученной части. В частности, образцы после облучения электронным пучком выдерживают в течение 48 часов при температуре 50°С и влажности 98% и определяют, образовалась ли ржавчина на поверхности стальных листов, в частности в области, подверженной действию тепла электронного пучка. Определение, образовалась ли ржавчина, выполняют визуально путем проверки изменения цвета, и количество оценивают по числу точек, образовавшихся на единице площади. Однако когда явно образуется ржавчина и ржавчина в одном месте охватывает обширную область, количество оценивают как долю площади, занятой ржавчиной.

В настоящем изобретении кроме вышеописанных стадий и условий изготовления, может быть выбран общеизвестный способ изготовления текстурированной электротехнической листовой стали, подвергнутой модификации магнитного домена с использованием электронного пучка.

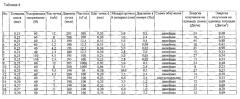

Примеры

Стальной сляб химического состава, представленного в таблице 3, получают непрерывной разливкой, нагревают до 1430°С и подвергают горячей прокатке для формирования горячекатаного стального листа толщиной 1,6 мм. Полученный таким образом горячекатаный стальной лист затем подвергали отжигу в зоне горячих состояний при 1000°С в течение 10 секунд. Стальной лист подвергают холодной прокатке до толщины листа 0,55 мм. Полученный таким образом холоднокатаный стальной лист подвергают промежуточному отжигу в условиях окислительного потенциала атмосферы РН2О/РН2 0,37, температуры 1100°С и с продолжительностью 100 секунд. Затем каждый стальной лист подвергают травлению раствором соляной кислоты для удаления подокалины с их поверхностей, с последующей повторной холодной прокаткой для получения холоднокатаного листа с толщиной листа 0,20-0,30 мм.

Затем, каждый стальной лист подвергают обезуглероживанию в атмосфере с окислительным потенциалом РН2О/РН2 0,45 и температурой выдержки 850°С в течение 150 секунд. Отжиговый сепаратор, состоящий, главным образом, из MgO, затем наносят на каждый стальной лист