Высокопрочный сплав на основе титана и изделие, выполненное из высокопрочного сплава на основе титана

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочным титановым сплавам, используемым для изготовления деформированных полуфабрикатов. Сплав на основе титана содержит, мас. %: алюминий 1,5-3,5; молибден 1,0-3,0; ванадий 8,0-12,0; хром 2,5-5,0; железо 0,3-1,8; цирконий 0,4-2,0; олово 0,4-2,0; иттрий и/или гадолиний 0,01-0,16; титан и примеси остальное. Сплав характеризуется высокими прочностными характеристиками при сохранении высокой пластичности сплава в термически упрочненном состоянии, а также повышенной технологичностью в закаленном состоянии. 2 н. и 2 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Изобретение относится к области цветной металлургии, а именно к созданию универсальных конструкционных высокопрочных высокотехнологичных титановых сплавов, используемых для изготовления широкой номенклатуры деформированных полуфабрикатов (в том числе тонколистовых), которые могут быть использованы в силовых конструкциях авиационной и космической техники, энергетических установок, ракет, длительно работающих при температурах до 350°C.

Известен сплав на основе титана, имеющий следующий химический состав, масс. % (см. патент РФ №2086694, опубл. 10.08.1997 г.):

| алюминий | 0,4-6,0 |

| марганец | 0,5-2,0 |

| железо | 0,03-0,3 |

| цирконий | 0,03-0,3 |

| медь | 0,03-0,3 |

| никель | 0,03-0,3 |

| кремний | 0,03-0,3 |

| кислород | 0,03-0,3 |

| углерод | 0,02-0,2 |

| азот | 0,004-0,04 |

| водород | 0,002-0,008 |

| титан | остальное |

Из известного сплава изготавливают детали и узлы авиакосмической техники, в частности сварные и сложнопрофильные листовые конструкции. Данный сплав обладает высоким уровнем технологической пластичности, позволяющей изготавливать из него листовые полуфабрикаты путем холодной прокатки, а также проводить холодную или теплую штамповку деталей из них.

Недостатками известного сплава являются: неспособность к эффективному упрочнению путем термической обработки, низкий уровень прочностных свойств и высокая склонность к испарению марганца при выплавке слитков.

Известен сплав на основе титана, имеющий следующий химический состав, масс. % (см. патент РФ №2269584, опубл. 10.02.2006 г.):

| алюминий | 3,5-4,4 |

| ванадий | 2,0-4,0 |

| молибден | 0,1-0,8 |

| железо | макс. 0,4 |

| кислород | макс. 0,25 |

| титан | остальное |

Из известного сплава изготавливают крупногабаритные поковки и штамповки, тонколистовой прокат и фольгу.

Недостатком сплава является низкий уровень прочностных свойств и неспособность к самозакаливанию.

Наиболее близким аналогом, взятым за прототип, является сплав на основе титана, имеющий следующий химический состав, масс. % (см. патент РФ №2418087, опубл. 10.05.2011 г.):

| алюминий | 2,0-5,0 |

| молибден и/или ванадий | 4,0-10,0 |

| хром | 5,5-11,0 |

| железо | 2,0-4,0 |

| цирконий | 1,0-4,0 |

| титан | остальное |

Сплав предпочтительно относится к высоколегированным (α+β) и псевдо-β титановым сплавам с комплексным легированием изоморфными и эвтектоидными β-стабилизаторами. Из него изготавливают прутки, профили для различных применений, в частности для крепежа, пружин и других изделий, имеющих низкий модуль упругости и высокую прочность.

Недостатком сплава является склонность к ликвации из-за высокого содержания железа и хрома, что может привести к снижению уровня механических свойств материала; высокий уровень прочности в состоянии после закалки/отжига, приводящий к более интенсивному износу штампового инструмента и технологической оснастки при изготовлении деформированных полуфабрикатов.

Технической задачей предлагаемого изобретения является создание универсального высокопрочного титанового сплава, легированного редкоземельными металлами (РЗМ), обладающего повышенными механическими и технологическими характеристиками и предназначенного для изготовления полуфабрикатов широкого сортамента (листы, плиты, прутки, поковки, штамповки) и сложнопрофильных конструкций, в частности, из листовых полуфабрикатов путем штамповки вхолодную.

Технический результат: повышение прочностных характеристик при сохранении на высоком уровне технологической пластичности сплава в термически упрочненном состоянии, повышение технологичности в закаленном состоянии.

Поставленный технический результат достигается с помощью сплава на основе титана, содержащего алюминий, молибден, ванадий, хром, железо, цирконий, отличающегося тем, что дополнительно содержит олово, иттрий и/или гадолиний, при следующем соотношении компонентов, масс. %:

| алюминий | 1,5-3,5 |

| молибден | 1,0-3,0 |

| ванадий | 8,0-12,0 |

| хром | 2,5-5,0 |

| железо | 0,3-1,8 |

| цирконий | 0,4-2,0 |

| олово | 0,4-2,0 |

| иттрий и/или гадолиний | 0,01-0,16 |

| титан и примеси | остальное |

Предпочтительно, суммарное содержание молибдена и ванадия составляет 9-15 масс. %.

Предпочтительно, суммарное содержание хрома и железа составляет 2,8-6,8 масс. %.

Авторами было установлено, что для реализации высокой прочности конечных изделий и высокой технологической пластичности полуфабрикатов на стадии их изготовления необходимо одновременное соблюдение ряда условий по легированию сплава.

Известно, что снижение общей степени легирования псевдо-β титановых сплавов сопровождается снижением эффекта самозакаливания, приводит к снижению технологичности сплава (из-за образования α-фазы при проведении межоперационных отжигов в промышленных вакуумных печах большого объема) и, как следствие, усложнению технологии и повышению стоимости изготовления листовых полуфабрикатов. Чрезмерное легирование сплава β-стабилизаторами (в частности, Mo, V, Cr, Fe) приводит к повышению его плотности, повышению стабильности β-твердого раствора и, как результат, снижению эффективности и увеличению времени проведения упрочняющей термической обработки, снижению модуля упругости и ряду других эффектов. На основании этих данных суммарное содержание β-стабилизирующих элементов, выраженное молибденовым эквивалентом Моэкв (Молибденовый эквивалент рассчитан по следующей формуле: [Mo]eq=%Мо+%Nb/3,3+%Та/4+%W/2+%V/1,4+%Cr/0,6+%Mn/0,6+%Fe/0,5+%Co/0,9+%Ni/0,8), определено авторами в интервале от 15,5 до 20 единиц.

Исследования авторов и анализ научно-технических источников показали, что содержание алюминия в титановых сплавах четко коррелирует с прочностными и пластическими свойствами. Анализ выявленных корреляций позволил ограничить минимальное содержание алюминия с целью подавления образования крайне нежелательной атермической ω-фазы, резко снижающей пластичность сплава. Максимальное его содержание обусловлено необходимостью сохранения высокой технологичности полуфабрикатов и высокой прочности конечных изделий.

Введение нейтральных упрочнителей (олова и циркония) в указанном количестве применено в качестве дополнительной меры, предотвращающей образование охрупчивающей атермической ω-фазы, и позволяет повысить прочностные характеристики при сохранении на высоком уровне технологической пластичности сплава. Комплексное легирование данными элементами эффективно упрочняет α-фазу и позволяет добиться большего эффекта от проведения упрочняющей термической обработки и, следовательно, повысить уровень прочностных свойств конечного изделия.

Установленное авторами содержание и соотношение молибдена и ванадия способствует получению высокой технологичности сплава, и при этом реализуется возможность получения умеренно высоких прочностных свойств после упрочняющей термической обработки.

Уменьшенное по сравнению с прототипом содержание хрома и железа обусловлено рядом факторов. Несмотря на то что эти элементы хорошо упрочняют сплавы и являются сильными β-стабилизаторами, в сплавах с их высоким содержанием существует реальная возможность образования охрупчивающих сплав интерметаллидов в результате эвтектоидного превращения, происходящего при длительных изотермических выдержках при повышенных температурах в процессе эксплуатации, а при выплавке слитков велика вероятность образования химических неоднородностей.

Авторами установлено, что введение редкоземельных металлов (РЗМ) (иттрия и гадолиния) в указанном количестве позволяет реализовать эффект модифицирования и рафинирования микрообъемов сплава, что повышает прочностные характеристики при сохранении на высоком уровне технологической пластичности сплава и снижает модуль упругости в закаленном состоянии, а это благоприятно сказывается на технологичности изготовления и конечной стоимости сложнопрофильных изделий, изготовленных из него. За счет более равномерного и дисперсного распада β-фазы при старении, обусловленного специфическим воздействием вышеуказанных элементов и снижением критического размера зародыша частиц α-фазы, достигается высокий уровень прочностных свойств в состоянии после упрочняющей термической обработки.

Примеры осуществления

Пример 1. Предлагаемый сплав (в соответствии с таблицей №1) в виде слитков выплавляли методом тройного вакуумно-дугового переплава. Затем слитки подвергали деформационной обработке путем всесторонней ковки в обычных или квази-изотермических условиях на сутунки (40-45)×180-220×L мм. Полученные сутунки были подготовлены под прокатку путем строгания по всем поверхностям «как чисто». Прокатка полученных сутунок проводилась в 4 этапа: горячая прокатка на лист толщиной 7 мм, теплая прокатка на 4 мм, холодная прокатка в 2 этапа до толщины готового листа 2 мм. Промежуточные листовые полуфабрикаты между операциями прокатки подвергались закалке на β-фазу, пескоструйной обработке и травлению. Готовые листы подвергались термической обработке по целевым режимам: закалке на β-фазу или упрочняющей термической обработке. Прочностные свойства определялись путем проведения испытаний на растяжение при комнатной температуре, технологические - путем определения минимального радиуса гибки листовых полуфабрикатов при комнатной температуре и технологической осадке цилиндрических образцов при температурах горячей деформации.

Примеры 2-5 аналогичны примеру 1.

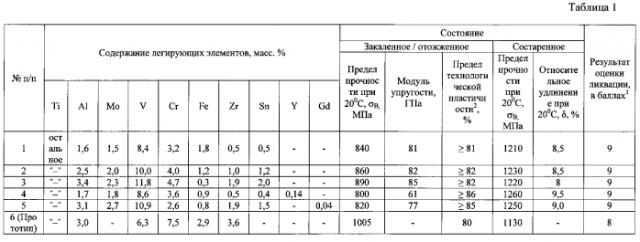

В таблице 1 приведено содержание легирующих элементов выплавленных слитков, механические и технологические свойства предлагаемого сплава и сплава-прототипа.

Технический результат - в предлагаемом сплаве предел прочности в закаленном состоянии понизился на 11-20%, предел прочности в состоянии после упрочняющей термической обработки повысился на 7-11,5% при сохранении хорошего уровня пластичности, технологическая пластичность сплава соответствует технологической пластичности листовых малолегированных высокотехнологичных титановых сплавов группы ОТ4.

Использование предлагаемого сплава на основе титана позволит изготавливать различные конструктивные элементы, в частности высокопрочные сложнопрофильные листовые, что позволить снизить их вес за счет более высокого уровня удельной прочности и повысить надежность по сравнению с традиционно применяемыми листовыми титановыми сплавами.

1. Сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо и цирконий, отличающийся тем, что он дополнительно содержит олово, иттрий и/или гадолиний, при следующем соотношении компонентов, мас. %:

| алюминий | 1,5-3,5 |

| молибден | 1,0-3,0 |

| ванадий | 8,0-12,0 |

| хром | 2,5-5,0 |

| железо | 0,3-1,8 |

| цирконий | 0,4-2,0 |

| олово | 0,4-2,0 |

| иттрий и/или гадолиний | 0,01-0,16 |

| титан и примеси | остальное |

2. Сплав на основе титана по п. 1, отличающийся тем, что суммарное содержание молибдена и ванадия составляет 9-15 мас. %.

3. Сплав на основе титана по п. 1, отличающийся тем, что суммарное содержание хрома и железа составляет 2,8-6,8 мас. %.

4. Изделие, выполненное из сплава на основе титана, отличающееся тем, что оно выполнено из сплава по п. 1.