Способ получения стального порошка для производства спеченных изделий из шлифовального шлама шх15

Иллюстрации

Показать всеИзобретение относится к получению стального порошка для производства спеченных изделий из шлифовального шлама ШХ15. Шлифовальный шлам ШХ15 отмывают, сушат, проводят рассев полученного шлифовального шлама на сите 0,05 мм с получением фракции +0,05 мм, а затем проводят размол и магнитовибрационную сепарацию. Обеспечивается повышение качества получаемого порошка. 7 ил., 1 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к порошковой металлургии, в частности к способу получения порошка из шлама подшипникового производства.

Уровень техники

Известен способ получения порошка из шлама подшипникового производства [Авторское свидетельство СССР SU 1726125 А1, «Способ получения порошка из подшипникового шлама», МПК B22F 1/00, от 28.11.1989. Опубликован 15.04.1992. Бюл. №14].

Наиболее близким техническим решением является способ, включающий отмывку шлама от смазочно охлаждающей жидкости (СОЖ), сушку, размол в бильной мельнице, рассев через сито 0,63 мм и последующую магнитовибрационную сепарацию [Виноградов Ю.М., Плотников Д.М. (Донской государственный технический университет. Ростов-на-Дону. Россия) «Магнитовибрационная переработка шлама шлифовального производства». Материалы V Международной конференции «Сотрудничество для решения проблемы отходов» 2-3 апреля 2008 г. г.Харьков, Украина http://waste.ua/cooperation/2008/theses/vernigorov.htmll

Недостатком наиболее близкого технического решения является большой расход электроэнергии, связанный с магнитовибрационной сепарацией всего количества шлама, низкое качество порошка ШХ15, связанного с измельчением в бильной мельнице, кроме стальных частиц, и выкрошившихся абразивных зерен из шлифовального инструмента.

Задачей предлагаемого изобретения является разработка способа снижающего расход электроэнергии и повышающего качество получаемого порошка из шлифовального шлама ШХ15.

Достигаемым техническим результатом является:

- снижение расхода электроэнергии;

- повышение качества порошка.

Для достижения технического результата в способе получения стального порошка из шлифовального шлама ШХ15, включающем отмывку, сушку, размол, рассев и магнитовибрационную сепарацию, перед размолом проводят рассев на сите 0,05 мм.

Предлагаемое изобретение стало возможным после того как авторы установили механизм взаимодействия между абразивным зерном шлифовального инструмента и обрабатываемым материалом. Абразивное зерно, подобно резцу, снимает микростружку.

Микростружка зависит от размера абразивного зерна. Режущая грань крупного зерна снимает «витую» стружку до тех пор, пока не разрушится режущая кромка. Витая стружка наматывается в клубок (агрегат), фигура 1.

Меленькое абразивное зерно снимает «ломаную» стружку, а затем само выкрашивается из инструмента.

Этот механизм взаимодействия приводит к тому, что шлифовальный шлам состоит из смеси стальной микростружки двух типов, выкрошенных частиц абразива и органической связки.

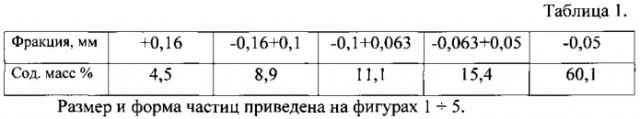

Гранулометрический состав отмытого от СОЖ и высушенного шлифовального шлама приведен в таблице 1.

Во фракциях +0,16 мм форма частиц - витая микростружка в виде отдельных мотков и крупных зерен абразива розового цвета, фигура 1.

Фракция - -0,16 +0,1 мм на фигуре 2.

Фракция - -0,1 +0,063 мм на фигуре 3.

Фракция - -0,063 +0,05 мм на фигуре 4.

На фигурах 2-4 видны розовые зерна абразива и стали.

Фракция - -0,05 мм - это отдельные частицы стали ШХ15, «ломаная» стружка, с минимальным содержанием зерен абразива и органической связки, фигура 5.

Фракция - 0,05 мм содержит единичные зерна абразива и не нуждается в магнитной сепарации, т.к. они не влияют на свойство спеченного изделия. На фигуре 6 изображение поверхности полированного образца, после первого спекания, с единичным включением Al2O3, сделанное на растровом электронном микроскопе при увеличении 10 000.

Пример 1. http://waste.ua/cooperation/2008/theses/vernigorov.html

Способ-прототип

Технологический процесс, фигура 7, начинают с предварительной сепарации СОЖ методом центрифугирования с целью ее повторного использования в производстве. Остатки СОЖ в количестве 20-25% от массы шлама отделяют 70 %-ным раствором NaOH или КОН в резервуаре 2 при температуре 100-150°C, поддерживаемой нагревательным элементом 1. Резервуар располагается в межполюсном пространстве электромагнитов 10 и 11, что позволяет обеспечить бесконтактное перемешивание шлама в щелочном растворе. Образованный на поверхности слой СОЖ сливают в отстойник для регенерации. Осадок промывают, при этом происходит частичное отделение абразива, который направляется в сборник. После промывки осадок быстро сушат при температуре 200-250°C, так как во влажном состоянии он интенсивно окисляется. Сушку ведут в керамической (алундовой) трубке 3, на которую намотана спираль. В результате шлам принимает вид серовато-темной массы с вкраплениями красных комков. Далее в бильной мельнице 4 происходит измельчение трудно разрушаемых агрегатов шлама и просеивание через сито с размером ячейки 0,63 мм. Операция проводится в магнитовибрирующем слое, создаваемом электромагнитами 10 и 11. В обычных условиях шлифовальный шлам не поддается просеиванию из-за высокоразвитой поверхности частиц металла и взаимодействий когезионной и магнитной природы между ними.

На заключительном этапе (профиль 5) происходит процесс разделения магнитной и немагнитной фракций шлама в магнитовибрирующем слое, образованном в общем межполюсном пространстве двух электромагнитов 10 и 11, создающих постоянное и переменное магнитное поле. Эффективность разделения определяется степенью разрушения агрегатов мелкодисперсной металлической фракции, в объеме которых содержится абразивная крошка.

Минимальное время сепарации на экспериментальной установке достигается при напряжении на катушках постоянного магнита и пермеаметра, равном соответственно 40 и 250 В. Для оценки эффективности сепарации устанавливали содержание абразива в шламе методом определения нерастворимого остатка, рассчитывали отношение массы абразива, выделяемого за данный интервал времени, к его исходной массе в шламе.

Зависимость эффективности сепарации абразива от продолжительности процесса: Через 3 мин наблюдается практически полное разделение металлического порошка и абразива.

Полученные продукты собирают в накопители 6 и 7. Абразив подвергают фракционному разделению на системе сит. Он может быть использован в производстве шлифовального оборудования, а также в качестве материала для облицовочного слоя в литье по выплавляемым моделям, что позволит повысить качество поверхности за счет высоких антипригарных свойств электрокорунда. Стоимость 1 т электрокорунда около 55 тыс.руб. Абразив составляет 6-10% от общей массы шлама.

Металлический порошок после восстановления из окисленного состояния предлагается использовать в порошковой металлургии.

Пример 2.

1.0 кг шлифовального шлама подшипникового производства отмывали от СОЖ, высушили и подвергали рассеву на сите, с размером отверстий 0,05 мм.

Получили 0,6 кг фракции - 0,05 мм, которая представляет собой стальной порошок ШХ15, с небольшим количеством зерен абразива, фигура 5, пригодный для производства спеченных стальных изделий.

Фракции +0,05 мм направили на размол и магнитовибрационную сепарацию.

Получили 0,35 кг стального порошка ШХ15. Немагнитную фракцию 0,05 кг, содержащую абразив и другие примеси, можно использовать для производства шлифовальных паст.

Способ получения стального порошка для производства спеченных изделий из шлифовального шлама ШХ15, включающий отмывку шлифовального шлама ШХ15, сушку, размол и магнитовибрационную сепарацию, отличающийся тем, что после сушки проводят рассев полученного шлифовального шлама ШХ15 на сите 0,05 мм с получением фракции +0,05 мм, которую затем направляют на размол и магнитовибрационную сепарацию.