Способы и устройство для обработки потока углеводородсодержащего исходного сырья

Иллюстрации

Показать всеИзобретение относится к способу обработки потока углеводородсодержащего исходного сырья, содержащего C4, C5, C6 и/или C7 углеводороды, воду и загрязнители, включающие оксигенаты, соединения серы или их комбинации. Способ включает стадии: селективного удаления воды из углеводородсодержащего исходного сырья путем введения в контакт с регенерированными молекулярными ситами Линде типа А и селективной абсорбции воды регенерированными молекулярными ситами Линде типа А с образованием водонасыщенных молекулярных сит, по существу не содержащих загрязнителей, и потока дегидратированного исходного сырья, содержащего около 1 ч./млн. (масс.) или менее воды, в котором содержание загрязнителей сохраняется на том же самом уровне, что и в потоке углеводородсодержащего исходного сырья; отделения водонасыщенных молекулярных сит от потока дегидратированного исходного сырья; регенерации водонасыщенных молекулярных сит в условиях регенерации, эффективных для образования регенерированных молекулярных сит Линде типа А; удаления загрязнителей из потока дегидратированного исходного сырья путем контактирования потока дегидратированного исходного сырья с нерегенерированными натриевыми фожазитными молекулярными ситами, характеризующимися молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, для получения потока дегидратированного исходного сырья, обедненного загрязнителями и отработанных натриевых фожазитных молекулярных сит; и замены отработанных натриевых фожазитных молекулярных сит свежими нерегенерированными натриевыми фожазитными молекулярными ситами; в котором введение в контакт с регенерированными молекулярными ситами Линде типа А осуществляют внутри сушилки, которая не содержит нерегенерированных натриевых фожазитных молекулярных сит. Также изобретение относится к устройству. Использование настоящего изобретения позволяет получать чистый углеводородный продукт, не вызывая преждевременной необратимой дезактивации материала абсорбента. 2 н. и 7 з.п. ф-лы, 2 ил.

Реферат

Заявление о приоритете

Данная заявка испрашивает приоритет на основании заявки США №13/284,512, поданной 28 октября 2011 года, содержание которой во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в общем случае относится к способам и устройству для обработки потока углеводородсодержащего исходного сырья, а, говоря более конкретно, относится к способам и устройству для обработки потока углеводородсодержащего исходного сырья, включающим удаление из потока исходного сырья воды и других загрязнителей, таких как оксигенаты и/или соединения серы.

Уровень техники

Для получения чистого углеводородного продукта часто проводят удаление из легких углеводородов воды и других загрязнителей, таких как оксигенаты и/или соединения серы. Чистый углеводородный продукт может быть дополнительно обработан при использовании каталитических реакций, таких как каталитическая изомеризация, для получения других углеводородов, увеличения количества октана, улучшения стоимости продукции и/или тому подобного. В частности, катализаторы, которые обычно используют для каталитической изомеризации и других каталитических реакций, являются очень чувствительными к воде, оксигенатам и соединениям серы, которые могут вызвать дезактивацию катализатора, что, тем самым, уменьшит срок службы катализатора, увеличит количество регенераций катализатора и/или потребует полной замены катализатора.

В одном обычном способе удаления из легких углеводородов воды и других загрязнителей используют компоновку слоя, которая в качестве материала абсорбента содержит молекулярные сита, характеризующиеся относительно большими порами. Поток легких углеводородов пропускают через компоновку слоя, и молекулярные сита абсорбируют из потока основное количество воды и других загрязнителей, приводя к получению чистого углеводородного продукта. По мере удаления молекулярными ситами нежелательных компонентов из потока их поверхность и поры становятся насыщенными водой и в меньшей степени другими загрязнителями, что приводит к тому, что молекулярные сита становятся менее активными. Для восстановления их активности молекулярные сита регенерируют при повышенных температурах, что способствует удалению абсорбированной воды и других загрязнителей. Несмотря на легкость удаления воды из молекулярных сит во время регенерации другие загрязнители имеют тенденцию к сохранению в материале и вступлению в реакцию при повышенных температурах с образованием смолистых отложений. Смолистые отложения постоянно накапливаются в ходе каждой дополнительной регенерации, закупоривая поры и вызывая преждевременную необратимую дезактивацию молекулярных сит. Поскольку регенерация в данный момент больше уже не является эффективной для восстановления активности, молекулярные сита требуется заменить, что требует больших затрат и много времени.

В соответствии с этим, желательно создать способы и устройства для обработки потока углеводородсодержащего исходного сырья при использовании материала (материалов) абсорбента, удаляющего воду и другие загрязнители для получения чистого углеводородного продукта, не вызывая преждевременной необратимой дезактивации материала (материалов) абсорбента. Кроме того, желательно создать способы и устройства для обработки потока углеводородсодержащего исходного сырья в целях получения чистого углеводородного продукта при использовании материала (материалов) абсорбента, который может быть часто регенерирован для восстановления активности без стимулирования постоянного накопления смолистых отложений на материале (материалах) абсорбента. Кроме того, после ознакомления с последующим подробным описанием изобретения и прилагаемой формулой изобретения, совместно с сопутствующими чертежами и данным описанием уровня техники, очевидными станут и другие требуемые признаки и характеристики настоящего изобретения.

Краткое изложение сущности изобретения

В настоящем документе предлагаются способы и устройства для обработки потока углеводородсодержащего исходного сырья. В соответствии с одним примером осуществления способ обработки потока углеводородсодержащего исходного сырья включает стадии введения потока углеводородсодержащего исходного сырья, содержащего C4, C5, C6 и/или C7 углеводороды, воду и загрязнители, в контакт с молекулярными ситами Линде типа A в условиях дегидратации, эффективных для удаления воды и получения потока дегидратированного исходного сырья. Загрязнители включают оксигенаты, соединения серы или их комбинации. Поток дегидратированного исходного сырья вводят в контакт с натриевыми фожазитными молекулярными ситами, характеризующимися молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, в условиях абсорбирования, эффективных для удаления загрязнителей и получения потока дегидратированного исходного сырья, обедненного загрязнителями.

В соответствии с еще одним примером осуществления предлагается способ обработки потока углеводородсодержащего исходного сырья. Способ включает стадии введения потока углеводородсодержащего исходного сырья, содержащего C4, C5, Св и/или C7 углеводороды, воду и загрязнители, в зону регенеративной дегидратации, которая содержит молекулярные сита Линде типа A, в условиях дегидратации, эффективных для удаления воды и получения потока дегидратированного исходного сырья и отработанных молекулярных сит Линде типа A. Загрязнители включают оксигенаты, соединения серы или их комбинации. Отработанные молекулярные сита Линде типа A регенерируют в зоне регенеративной дегидратации в регенеративных условиях, эффективных для получения регенерированных молекулярных сит Линде типа A. По меньшей мере, часть потока дегидратированного исходного сырья вводят в защитный слой, который содержит натриевые фожазитные молекулярные сита, характеризующиеся молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, и который функционирует в условиях абсорбирования, эффективных для удаления загрязнителей и получения потока дегидратированного исходного сырья, обедненного загрязнителями.

В соответствии с еще одним примером осуществления предлагается устройство для обработки потока углеводородсодержащего исходного сырья. Устройство включает первую сушилку, содержащую первое количество молекулярных сит Линде типа A. Первую сушилку конфигурируют для приема потока углеводородсодержащего исходного сырья, содержащего C4, C5, C6 и/или C7 углеводороды, воду и загрязнители, и функционирования в режиме первой дегидратации в условиях дегидратации, эффективных для удаления воды и получения потока дегидратированного исходного сырья и первого количества отработанных молекулярных сит Линде типа A. Загрязнители включают оксигенаты, соединения серы или их комбинации. Защитный слой содержит натриевые фожазитные молекулярные сита, характеризующиеся молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, и конфигурируется для приема, по меньшей мере, части потока дегидратированного исходного сырья и функционирования в условиях абсорбирования, эффективных для удаления загрязнителей и получения потока дегидратированного исходного сырья, обедненного загрязнителями.

Краткое описание чертежей

Ниже в настоящем документе настоящее изобретение будет описываться со ссылкой на следующие далее фигуры, на которых одинаковые ссылочные обозначения обозначают подобные элементы, и где:

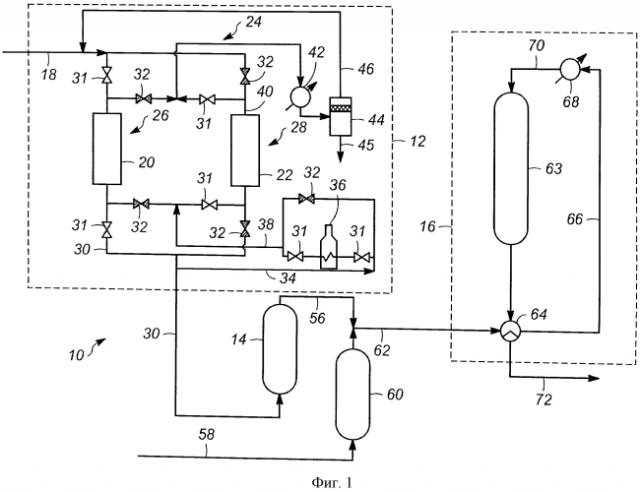

фиг. 1 схематически иллюстрирует устройство для обработки потока углеводородсодержащего исходного сырья в соответствии с одним примером осуществления; и

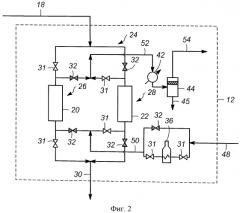

фиг. 2 схематически иллюстрирует зону регенеративной дегидратации для обработки потока углеводородсодержащего исходного сырья в соответствии с одним примером осуществления.

Осуществление изобретения

Следующее далее подробное описание изобретения представляет собой просто один пример и не предназначено для ограничения изобретения или заявки и вариантов применения изобретения. Кроме того, у заявителя отсутствует какое-либо намерение связывать себя какой-либо теорией, представленной в предшествующем описании уровня техники или в последующем подробном описании изобретения.

Различные варианты осуществления, предусмотренные в настоящем документе, относятся к способам и устройствам для обработки потока углеводородсодержащего исходного сырья. В отличие от предшествующего уровня техники, примеры осуществления, излагаемые в настоящем документе, включают введение потока углеводородсодержащего исходного сырья, содержащего C4, C5, C6 и/или C7 углеводороды, воду и загрязнители, такие как оксигенаты и/или соединения серы, в контакт с молекулярными ситами Линде типа A, такими как, например, молекулярные сита Линде типа A, в условиях дегидратации, эффективных для селективного удаления воды из потока исходного сырья, предпочтительно без удаления загрязнителей, для получения потока обезвоженного исходного сырья. В соответствии с использованием в настоящем документе Cx обозначает углеводородные молекулы, которые содержат «X» атомов углерода. Как это будет обсуждаться более подробно ниже, молекулярные сита Линде типа A являются пористыми цеолитными молекулярными ситами, которые характеризуются относительно небольшим размером пор. Как установили изобретатели, относительно небольшой размер пор молекулярных сит Линде типа A промотирует селективное абсорбирование воды из потока исходного сырья в результате обеспечения легкого вхождения в небольшие поры более мелких молекул воды, в то время как вхождение в небольшие поры более крупных молекул загрязнителей, например, молекул оксигенатов и/или соединений серы, эффективно блокируется. Поэтому по мере того, как молекулярные сита Линде типа A утрачивают свою активность и становятся отработанными, поверхность и поры отработанных молекулярных сит Линде типа A становятся насыщенными водой, но по существу не содержит загрязнителей.

В одном примере осуществления отработанные молекулярные сита Линде типа A регенерируют для восстановления их активности. Отработанные молекулярные сита Линде типа A регенерируют в регенеративных условиях, которые включают относительно высокую температуру, которая способствует отгонке абсорбированной воды и получению регенерированных молекулярных сит Линде типа A. Поскольку отработанные молекулярные сита Линде типа A по существу не содержат загрязнителей, смолистые отложения на молекулярных ситах вследствие воздействия повышенных температур во время регенерации предпочтительно не образуются. Поэтому молекулярные сита Линде типа A могут быть часто регенерированы по мере надобности при сохранении их активности без формирования накоплений смолистых отложений, которые в противном случае могут вызывать преждевременную необратимую дезактивацию молекулярных сит.

После этого поток обезвоженного исходного сырья вводят в контакт с натриевыми фожазитными молекулярными ситами, характеризующимися молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, такими как, например, молекулярные сита 13X, в условиях абсорбирования, эффективных для удаления загрязнителей и получения потока дегидратированного исходного сырья, обедненного загрязнителями. Как будет обсуждаться более подробно ниже, натриевые фожазитные молекулярные сита, характеризующиеся молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, являются пористыми цеолитными молекулярными ситами, характеризующимися относительно большим размером пор, доходящим, например, вплоть до 10 Å. Относительно большой размер пор натриевых фожазитных молекулярных сит промотирует абсорбирование загрязнителей из потока обезвоженного исходного сырья в результате легкого вхождения в крупные поры более крупных молекул загрязнителей. Поскольку поток обезвоженного исходного сырья по существу не содержит воду, поверхность и поры натриевых фожазитных молекулярных сит остаются по существу не содержащими воды, что, как установили изобретатели, продлевает активность молекулярных сит. Предпочтительно натриевые фожазитные молекулярные сита не регенерируют, и поэтому смолистые отложения, которые в противном случае могут образовываться вследствие воздействия на загрязнители повышенных температур во время регенерации, не образуются.

В одном примере осуществления поток обезвоженного исходного сырья, обедненного загрязнителями, представляет собой чистый углеводородный продукт, который является подходящим для использования при дальнейшей обработке с применением каталитической реакции. В одном конкретном примере осуществления поток обезвоженного исходного сырья, обедненного загрязнителями, вводят в контакт с катализатором изомеризации в присутствии водорода в условиях изомеризации, эффективных для получения отходящего продукта изомеризации. Отходящий продукт изомеризации содержит разветвленные парафины, нормальные парафины и нафтены.

На фиг. 1 представлено схематическое изображение устройства 10 для обработки углеводородов в соответствии с одним вариантом осуществления. В соответствии с иллюстрацией устройство 10 включает зону 12 регенеративной дегидратации, которая через текучую среду сообщается с защитным слоем 14, и зону 16 изомеризации парафинов, которая через текучую среду сообщается с защитным слоем 14. Поток 18 углеводородсодержащего исходного сырья вводят в зону 12 регенеративной дегидратации. Поток 18 углеводородсодержащего исходного сырья содержит C4, C5, C6 и/или C7 углеводороды, воду и загрязнители. Некоторые примеры C4, C5, C6 и/или C7 углеводородов включают нижеследующее, но не ограничиваются только этим: парафины, олефины, нафтены и/или ароматические соединения. Примеры загрязнителей включают нижеследующее, но не ограничиваются только этим: оксигенаты, такие как диоксид углерода, этанол, метанол, третичный бутиловый спирт, диметиловый простой эфир, метил-трет-бутиловый простой эфир и тому подобное; и соединения серы, такие как сероводород, меркаптаны, карбонилсульфид и тому подобное. В одном примере поток 18 углеводородсодержащего исходного сырья получают по ходу технологического потока раньше, по меньшей мере, потока рафината из установки экстрагирования ароматических соединений. Поток рафината характеризуется высоким уровнем содержания парафинов и содержит следовые количества сульфолана, который представляет собой экстрагирующий растворитель, использующийся в установке экстрагирования ароматических соединений. Сульфолан является загрязнителем, который представляет собой как оксигенат, так и соединение серы, и оказывает особенно сильное отравляющее воздействие на множество катализаторов изомеризации, которые могут быть использованы по ходу технологического потока дальше в зоне 16 изомеризации парафинов, что будет более подробно обсуждаться ниже. В одном примере осуществления сульфолан присутствует в потоке 18 углеводородсодержащего исходного сырья в количестве, составляющем 1 массовую часть в расчете на миллион частей (ч./млн. (масс.)) и более.

Зона 12 регенеративной дегидратации включает первую сушилку 20 и вторую сушилку 22, которые через текучую среду сообщаются друг с другом. Каждая из сушилок содержит молекулярные сита Линде типа A, такие как молекулярные сита Линде 3A. В соответствии с использованием в настоящем документе термин «молекулярные сита» определяют как класс адсорбционных влагопоглотителей, которые являются высококристаллическими по своей природе в отличие от аморфных материалов, таких как гамма-оксид алюминия. В соответствии с использованием в настоящем документе термины «абсорбировать», «абсорбированный», «абсорбирующий», «абсорбционный» и «абсорбирование» используются в своем широком смысле и должны пониматься как включающие также и термины «адсорбировать», «адсорбированный», «адсорбирующий», «адсорбционный» и/или «адсорбирование». Различные типы молекулярных сит включают алюмосиликатные материалы, обычно известные под наименованием цеолитов. В соответствии с использованием в настоящем документе термин «цеолит» в общем случае относится к группе встречающихся в природе и синтетических гидратированных алюмосиликатов металлов, многие из которых являются кристаллическими по своей структуре. Однако между различными синтетическими и природными материалами существуют значительные различия, такие как различия по химическому составу, кристаллической структуре и физическим свойствам. Цеолиты встречаются в виде агломератов из мелких кристаллов, или их синтезируют в виде мелких порошков, и предпочтительно таблетируют или гранулируют для вариантов использования при крупномасштабном адсорбировании. Цеолиты характеризуются наличием отверстий пор однородных размеров, где размер пор можно варьировать в результате использования различных катионов металлов при помощи ионного обмена, как это хорошо известно в современном уровне техники. В соответствии с использованием в настоящем документе «размер пор» определяют как свободный диаметр соответствующего силикатного кольца в цеолитной структуре. Молекулярные сита Линде типа A (например, молекулярные сита Линде 3A) представляют собой пористый цеолитный материал, обладающий структурой Линде типа A, и описываются в публикации The Atlas of Zeolite Structure Types by W.M. Meier. В случае молекулярных сит Линде 3A материал Линде типа A подвергали ионному обмену по калию для уменьшения размера пор до величины в диапазоне от 3 до 3,5 Å. В частности, молекулярные сита Линде типа A образуются в результате соединения содалитовых клеток через двойные четырехчленные кольца с образованием полости, доступной для молекул, не больших, чем вода, через трехмерную систему восьмичленных каналов.

В соответствии с иллюстрацией зону 12 регенеративной дегидратации конфигурируют для получения «регенерации продукта с замкнутым контуром». Первую и вторую сушилки 20 и 22 конфигурируют в виде компоновки слоев 24 для адсорбирования с перепадом давления, при котором одна из первой и второй сушилок 20 и 22 находится в режиме деградации 26, а другая из первой и второй сушилок 20 и 22 находится в регенеративном режиме 28. В частности, в случае нахождения первого множества клапанов 31 в открытом положении и нахождения второго множества клапанов 32 в закрытом положении первая сушилка 20 будет находиться в режиме дегидратации 26, а вторая сушилка 22 будет находиться в регенеративном режиме 28. В альтернативном варианте, в случае нахождения первого множества клапанов 31 в закрытом положении и нахождения второго множества клапанов 32 в открытом положении в регенеративном режиме 28 будет находиться первая сушилка 20, а вторая сушилка 22 будет находиться в режиме дегидратации 26.

В соответствии с иллюстрацией первая сушилка 20 в режиме дегидратации 26 принимает поток 18 углеводородсодержащего исходного сырья и функционирует в условиях дегидратации. В одном примере варианта осуществления условия дегидратации включают температуру в диапазоне от 0 до 60°C, предпочтительно от 0 до 50°C, а более предпочтительно температуру окружающей среды, и давление, обеспечивающее сохранение жидкой фазы, такое как, например, находящееся в диапазоне от 350 до 4200 кПа. Поток 18 углеводородсодержащего исходного сырья вводят в контакт с молекулярными ситами Линде типа A, и вода селективно абсорбируется в молекулярных ситах с образованием потока 30 дегидратированного исходного сырья. По мере того, как поверхность и поры молекулярных сит Линде типа A становятся насыщенными водой, молекулярные сита теряют свою активность, и образуются отработанные молекулярные сита Линде типа A. Предпочтительно поток 30 дегидратированного исходного сырья содержит воду, которая присутствует в количестве, составляющем 1 ч./млн. (масс.) и менее, а загрязнители сохраняются на том же самом уровне, что и в потоке 18 углеводородсодержащего исходного сырья. Как таковые отработанные молекулярные сита Линде типа A главным образом насыщаются водой и по существу не содержат загрязнителей.

В регенеративном режиме 28 вторая сушилка 22, которая ранее находилась в режиме дегидратации 26, обсуждавшемся в предшествующем абзаце в отношении первой сушилки 20, содержит отработанные молекулярные сита Линде типа A. Часть 34 потока 30 дегидратированного исходного сырья пропускают через нагреватель 36 и нагревают до температуры предпочтительно в диапазоне от 200 до 320°C для получения нагретого потока 38 регенерации продуктом. В одном примере осуществления нагретый поток 38 регенерации продукта вводят во вторую сушилку 22, которая функционирует в регенеративных условиях, включающих температуру в диапазоне от 200 до 320°C. Нагретый поток 38 регенерации продукта входит в контакт с отработанными молекулярными ситами Линде типа A и происходит удаление воды для восстановления активности молекулярных сит, что приводит к получению регенерированных молекулярных сит Линде типа A и отработанного потока 40 регенерации продукта. Отработанный поток 40 регенерации продукта пропускают через холодильник 42, где его охлаждают до температуры, составляющей 60°C и менее, и вводят в сепарационную установку 44. Сепарационная установка 44 отделяет воду от отработанного потока 40 регенерации продукта, что приводит к получению потока 45 водных отходов и углеводородсодержащего потока 46, который объединяют с потоком 18 углеводородсодержащего исходного сырья.

В одном альтернативном варианте осуществления и в соответствии с фиг. 2 зону 12 регенеративной дегидратации конфигурируют для «регенерации с незамкнутым контуром». В частности, первую и вторую сушилки 20 и 22 конфигурируют в виде компоновки слоев 24 для адсорбирования с перепадом давления, и они функционируют так, как это обсуждалось выше, но вместо использования части потока 30 дегидратированного исходного сырья для регенеративного режима 28 в зону 12 регенеративной дегидратации вводят поток 18 свежего регенератора, который используют для регенерации отработанных молекулярных сит Линде типа A. Поток 48 свежего регенератора предпочтительно является потоком легкого углеводорода (например, C4-C7 углеводородами), который содержит мало воды или не содержит ее вообще (например, 1 ч./млн. (масс.) и менее).

Поток 48 свежего регенератора пропускают через нагреватель 36 и нагревают до температуры в диапазоне от 200 до 320°C для получения потока 50 нагретого регенератора. В соответствии с иллюстрацией поток 50 нагретого регенератора вводят во вторую сушилку 22, которая находится в регенеративном режиме 28 и функционирует в регенеративных условиях. Поток 50 нагретого регенератора входит в контакт с отработанными молекулярными ситами Линде типа A и происходит удаление воды для восстановления активности молекулярных сит, что приводит к получению регенерированных молекулярных сит Линде типа A и отработанного регенератора 52. Отработанный регенератор 52 пропускают через холодильник 42, где его охлаждают до температуры, составляющей 60°C и менее, и вводят в сепарационную установку 44. Сепарационная установка 44 отделяет воду от отработанного регенератора 52, получая поток 45 водных отходов и поток 54 регенератора, обедненного водой, который может быть отправлен на рециркуляцию или удален из зоны 12 регенеративной дегидратации.

Как следует из повторного обращения к фиг. 1, поток 30 дегидратированного исходного сырья удаляют из зоны 12 регенеративной дегидратации и вводят в защитный слой 14. Защитный слой 14 содержит натриевые фожазитные молекулярные сита, характеризующиеся молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, такие как молекулярные сита 13X, которые описываются в публикации The Atlas of Zeolite Structure Types by W.M. Meier. В частности, молекулярные сита 13X представляют собой пористый синтетический кристаллический цеолитный материал, имеющий следующий далее состав:

1,0+/-0,2Na2O:1,00Al2O3:2,5+/-0,5SiO2

плюс вода гидратации. Молекулярные сита 13X обладают кубической кристаллической структурой, которая характеризуется наличием трехмерной сетки с взаимно связанными внутрикристаллическими пустотами, доступными через отверстия пор, которые допускают проход молекул с критическими размерами, доходящими вплоть до 10 А, (например, размер пор 10 Å). Натриевые фожазитные молекулярные сита делают возможным абсорбирование более крупных молекул загрязнителей, таких как, например, оксигенаты и соединения серы.

Защитный слой 14 функционирует в условиях абсорбирования, а поток 30 дегидратированного исходного сырья входит в контакт с натриевыми фожазитными молекулярными ситами для удаления загрязнителей и получения потока 56 дегидратированного исходного сырья, обедненного загрязнителями. В одном примере осуществления условия абсорбирования включают температуру в диапазоне от 0 до 60°C и давление, обеспечивающее сохранение жидкой фазы, такое как, например, находящееся в диапазоне от 350 до 4200 кПа. Предпочтительно количество загрязнителей, присутствующих в потоке 56 дегидратированного исходного сырья, обедненного загрязнителями, составляет 1 ч./млн. (масс.) и менее, а более предпочтительно 0,5 ч./млн. (масс.) и менее и наиболее предпочтительно 0,1 ч./млн. (масс.) и менее. В одном конкретном примере данного варианта осуществления количество сульфолана, присутствующего в потоке 56 дегидратированного исходного сырья, обедненного загрязнителями, составляет 0,1 ч./млн. (масс.) и менее.

В одном примере осуществления для удаления воды через третью сушилку 60 пропускают поток 58 водородного исходного сырья, который объединяют с потоком 56 дегидратированного исходного сырья, обедненного загрязнителями, для получения объединенных потоков 62. Объединенные потоки 62 вводят в зону 16 изомеризации парафинов, которая включает изомеризационный реактор 63. В соответствии с иллюстрацией объединенный поток 62 пропускают через теплообменник 64 для частичного нагревания объединенного потока 62 до температуры предпочтительно в диапазоне от 65 до 175°C в целях получения частичного нагретого объединенного потока 66. Частично нагретый объединенный поток 66 пропускают через нагреватель 68 и нагревают до температуры предпочтительно в диапазоне от 95 до 205°C для получения потока 70 нагретого объединенного исходного сырья.

Поток 70 нагретого объединенного исходного сырья вводят в изомеризационный реактор 63. В одном примере варианта осуществления изомеризационный реактор 63 конфигурируют в виде каталитического реактора с неподвижным слоем катализатора, функционирующего в условиях изомеризации, включающих температуру в диапазоне от 95 до 205°C, и он содержит промотируемый хлоридом катализатор изомеризации высокой активности. Поток 70 нагретого объединенного исходного сырья вводят в контакт с катализатором изомеризации для получения отходящего продукта 72 изомеризации, который содержит разветвленные парафины и тому подобное, такие как, например, изобутан, изопентан и тому подобное. Отходящий продукт 72 изомеризации пропускают через теплообменник 64 и удаляют из зоны 16 изомеризации парафинов для дальнейшей переработки, такой как, например, фракционирование, разделение, мокрая газоочистка и тому подобное.

В соответствии с этим, были описаны способы и устройства для обработки потока углеводородсодержащего исходного сырья. Различные варианты осуществления включают введение потока углеводородсодержащего исходного сырья, содержащего C1, C5, C6 и/или C7 углеводороды, воду и загрязнители, в контакт с молекулярными ситами Линде типа A в условиях дегидратации для селективного удаления воды из потока исходного сырья для получения потока дегидратированного исходного сырья и отработанных молекулярных сит Линде типа A. Отработанные молекулярные сита Линде типа A регенерируют в регенеративных условиях, которые включают относительно высокую температуру, которая способствует отгонке абсорбированной воды и получению регенерированных молекулярных сит Линде типа A. Поскольку отработанные молекулярные сита Линде типа A по существу не содержит загрязнителей, смолистые отложения на молекулярных ситах в результате воздействия повышенных температур во время регенерации предпочтительно не образуются. Поэтому молекулярные сита Линде типа A могут быть часто регенерированы по мере надобности при сохранении их активности без формирования накоплений смолистых отложений, которые в противном случае могут вызывать преждевременную необратимую дезактивацию молекулярных сит. После этого поток дегидратированного исходного сырья вводят в контакт с натриевыми фожазитными молекулярными ситами, характеризующимися молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, в условиях абсорбирования для удаления загрязнителей и получения потока дегидратированного исходного сырья, обедненного загрязнителями. Поскольку поток дегидратированного исходного сырья по существу не содержит воду, поверхность и поры натриевых фожазитных молекулярных сит также по существу не содержит воду, что, как было установлено, продлевает активность молекулярных сит. Предпочтительно натриевые фожазитные молекулярные сита не регенерируют, и поэтому смолистые отложения, которые в противном случае могут образовываться в результате воздействия на загрязнители повышенных температур во время регенерации, не образуются.

Хотя в предшествующем подробном описании изобретения был представлен, по меньшей мере, один пример осуществления, необходимо понимать, что существует огромное количество вариантов. Необходимо понимать, что пример осуществления или примеры осуществления представляют собой всего лишь примеры и никоим образом не предназначены для ограничения объема, применимости или конфигурации изобретения. Вышеизложенное подробное описание изобретения создаст для специалистов в соответствующей области техники удобный путь для реализации одного примера варианта осуществления изобретения. Необходимо понимать, что могут быть сделаны различные изменения условий работы и компоновки элементов, описанных в одном примере варианта осуществления без отклонения от объема изобретения, представленного в прилагаемой формуле изобретения.

1. Способ обработки потока углеводородсодержащего исходного сырья, содержащего C4, C5, C6 и/или C7 углеводороды, воду и загрязнители, включающие оксигенаты, соединения серы или их комбинации, включающий стадии:селективного удаления воды из углеводородсодержащего исходного сырья путем введения в контакт с регенерированными молекулярными ситами Линде типа А и селективной абсорбции воды регенерированными молекулярными ситами Линде типа А с образованием водонасыщенных молекулярных сит, по существу не содержащих загрязнителей, и потока дегидратированного исходного сырья, содержащего около 1 ч./млн. (масс.) или менее воды, в котором содержание загрязнителей сохраняется на том же самом уровне, что и в потоке углеводородсодержащего исходного сырья;отделения водонасыщенных молекулярных сит от потока дегидратированного исходного сырья;регенерации водонасыщенных молекулярных сит в условиях регенерации, эффективных для образования регенерированных молекулярных сит Линде типа А;удаления загрязнителей из потока дегидратированного исходного сырья путем контактирования потока дегидратированного исходного сырья с нерегенерированными натриевыми фожазитными молекулярными ситами, характеризующимися молярным соотношением диоксид кремния/оксид алюминия в диапазоне от 2 до 2,5, для получения потока дегидратированного исходного сырья, обедненного загрязнителями и отработанных натриевых фожазитных молекулярных сит; изамены отработанных натриевых фожазитных молекулярных сит свежими нерегенерированными натриевыми фожазитными молекулярными ситами;в котором введение в контакт с регенерированными молекулярными ситами Линде типа А осуществляют внутри сушилки, которая не содержит нерегенерированных натриевых фожазитных молекулярных сит.

2. Способ по п. 1, в котором стадия введения потока углеводородсодержащего исходного сырья в контакт включает введение потока углеводородсодержащего исходного сырья в контакт с молекулярными ситами Линде 3A в условиях дегидратации, которые включают температуру в диапазоне от 0 до 60°C.

3. Способ по п. 1, в котором стадия введения потока углеводородсодержащего исходного сырья в контакт включает введение потока углеводородсодержащего исходного сырья в контакт с молекулярными ситами Линде 3A в условиях дегидратации, которые включают давление в диапазоне от 350 до 4200 кПа.

4. Способ по п. 1, в котором стадия введения потока углеводородсодержащего исходного сырья в контакт включает получение потока дегидратированного исходного сырья, содержащего воду, присутствующую в количестве, составляющем 1 ч./млн. (масс.) и менее.

5. Способ по п. 1, в котором стадия введения потока дегидратированного исходного сырья в контакт включает введение потока дегидратированного исходного сырья в контакт с молекулярными ситами 13Х в условиях абсорбирования, которые включают температуру в диапазоне от 0 до 60°C.

6. Способ по п. 1, в котором стадия введения потока дегидратированного исходного сырья в контакт включает введение потока дегидратированного исходного сырья в контакт с молекулярными ситами 13Х в условиях абсорбирования, которые включают давление в диапазоне от 350 до 4200 кПа.

7. Способ по п. 1, в котором стадия введения потока дегидратированного исходного сырья в контакт включает удаление сульфолана, сероводорода, меркаптанов, карбонилсульфида, диоксида углерода, этанола, метанола, третичного бутилового спирта, диметилового простого эфира, метил-трет-бутилового простого эфира или их комбинаций.

8. Способ по п. 1, в котором стадия введения потока дегидратированного исходного сырья в контакт включает удаление сульфолана, который присутствует в потоке дегидратированного исходного сырья в первом количестве, составляющем 1 ч./млн. (масс.) и более, для получения потока дегидратированного исходного сырья, обедненного загрязнителями, который содержит сульфолан, присутствующий во втором количестве, составляющем 0,1 ч./млн. (масс.) и менее.

9. Устройство для обработки потока углеводородсодержащего исходного сырья, которое включает:первую сушилку, содержащую первое количество молекулярных сит Линде А и сконфигурированную для приема потока углеводородсодержащего исходного сырья, содержащего C4, C5, C6 и/или C7 углеводороды, воду и загрязнители, и функционирования в режиме первой дегидратации в условиях дегидратации, эффективных для удаления воды и получения потока дегидратированного исходного сырья и первого количества отработанных молекулярных сит Линде А, где загрязнители включают оксигенаты, соединения серы или их комбинации; изащитный слой, содержащий молекулярные сита 13Х и сконфигурированный для приема, по меньшей мере, части потока дегидратированного исходного сырья и функционирования в условиях абсорбирования, эффективных для удаления загрязнителей и получения потока дегидратированного исходного сырья, обедненного загрязнителями.