Многостадийный способ крекинга и отпарки в установке fcc

Иллюстрации

Показать всеНастоящее изобретение относится к способу каталитического крекинга в псевдоожиженном слое, содержащему: этап реакции углеводородного сырья в псевдоожиженном слое катализатора в условиях восходящего или нисходящего потока; этап отгонки закоксованных зерен катализатора для их отделения от крекированных фракций и отпарки закоксованных зерен катализатора; этап регенерации закоксованных зерен катализатора в одну или несколько ступеней, причем регенерированные зерна катализатора, собираемые на выходе, возвращают на этапе реакции на вход псевдоожиженного слоя, при этом упомянутый способ каталитического крекинга в псевдоожиженном слое включает на этапе отгонки/отпарки многостадийный способ крекинга и отпарки псевдоожиженной смеси углеводородов и закоксованных зерен катализатора, причем указанный многостадийный способ включает по меньшей мере один этап крекинга и этап отпарки после разделения закоксованных зерен катализатора и крекированных фракций. Согласно изобретению указанный способ каталитического крекинга в псевдоожиженном слое осуществляют в режиме максимального повышения выработки дистиллятов, указанный многостадийный способ крекинга и отпарки включает по меньшей мере два этапа крекинга по меньшей мере одного углеводородного потока на отделенных закоксованных зернах катализатора, после указанных двух этапов осуществляют по меньшей мере два этапа отпарки этих зерен, причем перед каждым этапом крекинга осуществляют этап отпарки, на первом этапе крекинга вводят по меньшей мере один углеводород, выбранный из полученного бензина или любой фракции с температурой кипения, меньше или равной 220°C, а на втором этапе крекинга вводят продукты с точкой кипения выше 350°C типа НСО или суспензии, собранные на этапе фракционирования углеводородов способа каталитического крекинга в псевдоожиженном слое, причем эти два этапа разделены этапом отпарки. Также настоящее изобретение относится к устройству разделения и отпарки. Техническим результатом настоящего изобретения является повышение объема производства олефинов и увеличение объема производства базового дизтоплива. 2 н. и 13 з.п. ф-лы, 3 пр., 3 табл., 5 ил.

Реферат

Настоящее изобретение относится к способу многоступенчатой отпарки, который может применяться в процессе каталитического крекинга в псевдоожиженном слое или FCC (Fluidized catalytic cracking) для максимального выхода олефинов, то есть олефинов C3 и C4, в частности пропилена. Этот способ, совмещенный со способом каталитического крекинга, позволяет ограничить получение бензина, объем производства которого чрезмерно высок, в частности, в Европе, и поэтому он способствует не только повышению объема производства олефинов, но также максимальному увеличению объема производства базового дизтоплива. Он применим к любому способу FCC, включающему этап реакции в реакторе с псевдоожиженным слоем с восходящим или нисходящим потоком, этап разделения и отгонки крекированных углеводородов из закоксованных зерен катализатора и этап регенерации катализатора. Изобретение относится также к устройствам для осуществления указанного способа, применимым в установке каталитического крекинга, причем она может содержать один или несколько реакторов с восходящим и/или нисходящим потоком.

Здесь под отпаркой понимают операцию, которая состоит в экстрагировании, с помощью газового потока, углеводородов, захваченных в зернах катализатора, на выходе из реактора с псевдоожиженным слоем. Кроме того, устройство в установке FCC, в котором проводится эта операция, называется отгоночной/отпарной колонной. Далее под отгоночной секцией будет иметься в виду часть указанной отгоночной/отпарной колонны, в которой углеводороды отделяют от зерен катализатора путем баллистического или центробежного разделения, а отпарной секцией - ее часть, в которой осуществляется отпарка зерен.

Уже много лет химики-нефтяники и компании, предоставляющие лицензии на технологии FCC, работают над оптимизацией работы таких процессов и соответствующих установок. Оптимизация процессов FCC направлена в первую очередь на получение легких продуктов типа сжиженных газов, нафты и бензинов, так как эти продукты соответствуют запросам рынка. В основном был спрос на легкие олефины C2-C4 у производителей полимеров и спрос на бензины, главным образом, для потребления парком легковых автомобилей, а потребность в базовом дизтопливе не была преобладающей.

Напомним, что в процессе каталитического крекинга сырье вводят в главный реактор, где оно вступает в контакт с горячими зернами катализатора в псевдоожиженном слое, поступающими из регенератора, предназначенного для сжигания в окислительной атмосфере кокса, осевшего на зернах катализатора в ходе крекинга сырья. На выходе реактора крекированные углеводороды в газообразной форме отделяют от закоксованных зерен катализатора в отгонной/отпарной колонне. На выходе отгонной секции этой отгонной/отпарной колонны крекированные углеводороды в форме газа направляют на установку фракционирования, чтобы разделить там на несколько углеводородных фракций. Одновременно закоксованные зерна катализатора собирают в отпарной секции отгонной/отпарной колонны в виде плотного слоя, где они продуваются поступающим в режиме противотока инертным газом, предпочтительно паром, функция которого заключается в удалении всех следов остаточных углеводородов, захваченных в порах каждого зерна катализатора или в промежутках плотного слоя. На выходе отпарной секции закоксованные и отпаренные зерна катализатора направляют в регенератор.

Обычно в стабилизованном режиме работы, без внешних воздействий, то есть в стабильных условиях по температуре, давлению и скорости циркуляции катализатора в установке, получают тепловое равновесие, когда количество образующегося кокса остается в реакторе постоянным. Это количество образующегося кокса, необходимое для стабильной работы установки, характеризуют параметром "дельта-кокс". Этот параметр соответствует разнице между количеством кокса, присутствующим на входе в зону регенерации, и количеством, присутствующим на регенерированном катализаторе на выходе из этой зоны. Если величина параметра "дельта-кокс" и, следовательно, температура регенерированного катализатора увеличиваются из-за присутствия углеводородов, еще захваченных в зернах катализатора, будет необходимо изменить параметры управления установкой. Например, можно уменьшить скорость циркулирования зерен катализатора, чтобы сохранить температуру реакции крекируемого сырья в допустимых пределах или же скорректировать предварительный нагрев сырья.

Так, инженеры, занимающиеся усовершенствованием работы FCC, особенно интересуются проблематикой оптимальной отпарки закоксованных зерен катализатора, собираемых на выходе реактора, и совершенствованием конструкции отгоночных/отпарных колонн. Действительно, важно как можно более эффективно отделить углеводороды, захваченные в закоксованных зернах катализатора. Недостаточная отпарка закоксованных зерен является источником более сильного горения в регенераторе, то есть источником повышения выработки тепла, переносимого катализатором в реактор, и, наконец, источником повышения количества нежелательных сухих газов и снижения производства ожидаемых конвертированных продуктов, таких как олефины C3-C4, бензины и базовое дизельное топливо. Кроме того, перегрев регенератора в экстремальных случаях может вызвать повреждения металлических деталей и ускоренную дезактивацию катализатора. Напротив, слишком длительная отпарка может вызывать нежелательные побочные реакции, такие как слишком сильное коксование зерен катализатора, что в перспективе может привести к частичной дезактивации катализатора. Поэтому время отпарки должно быть оптимальным, чтобы избежать этих подводных камней и сохранить стабильные условия работы установки FCC.

Эффективность операции отпарки важна для эффективного управления процессами крекинга. Эту эффективность операции отпарки измеряют путем определения остаточного водорода в коксе зерен катализатора. О хорошей эффективности отпарки говорят, когда это значение составляет от 6 до 6,5 вес.% от веса кокса.

В целях достижения и даже улучшения эффективности отпарки специалисты по процессам FCC разработали множество технологий, позволяющих облегчить это разделение. Как правило, оказывается, что введение перегородок в отпарную секцию на пути плотного слоя зерен катализатора к регенератору при сохранении противоточной продувки этих зерен инертной газовой средой благоприятствует искомому разделению.

Параллельно использованию этих перегородок специалисты разработали насадки, способные лучше разделять плотный слой закоксованных зерен катализатора на множество потоков и делать эти зерна более доступными для отпарной среды и, таким образом, удалять больше углеводородов, захваченных в зернах, например, согласно патенту WO 01/047630.

Заявители в своем патенте EP 719850 описывают структурированную насадку, называемую также по-английски packing (набивка), предусмотренную для размещения в отпарной секции на уровне образования плотного слоя катализатора, направляемого в регенератор. Эта насадка содержит по меньшей мере один элемент, размещенный на всем поперечном сечении отпарной секции на этом уровне; этот элемент содержит расположенные рядом ячейки, ориентированные по существу по радиусу, чтобы разделить плотный слой на большое число потоков, что позволяет в результате одновременное прохождение зерен катализатора и отпарной среды. Более точно, заявители рекомендовали использовать складчатые листы, расположенные друг на друге так, чтобы соответствующие слои двух расположенных рядом листов составляли угол в диапазоне от 10 до 90°.

Позднее предлагались другие насадки. Например, в патентах US 7022221, US 7077997 и WO 2007/094771 предлагаются дефлекторы, имеющие форму тарелок, расположенных в отпарной секции вокруг вертикальной трубы, причем каждая тарелка имеет множество отверстий, задаваемых сетками, или формованных перфораций, имеющих покатые стенки относительно плоскости указанной тарелки. Эти отверстия позволяют проходить зернам и отпарному газу, вводимому противоточно потоку зерен катализатора по меньшей мере в одной точке, расположенной за дефлекторами.

В патенте WO 00/35575 предлагается перекрещивать пары пластин из плоских металлических профилей, чтобы образовать насадку в части отпарной секции FCC в целях разделить поток закоксованного катализатора, как указано выше, направляя противоточный газовый поток, введенный ниже этого перекрещивания.

В опубликованном китайском патенте CN 1763150 множество тарелок, имеющих упорядоченную систему направляющих лопаток, перпендикулярных плоскости каждой тарелки, расположено в отпарной секции друг на друге. Соседние тарелки размещены так, чтобы лопасти первой были перпендикулярны лопастям второй и так далее, чтобы задать предпочтительные маршруты, позволяющие разделить и отпарить зерна катализатора отпарной средой, вводимой противоточно ниже тарелок.

В патенте EP 1577368 речь идет о встраивании вокруг вертикальной трубы внутри отпарной секции насадки, состоящей из нескольких наложенных слоев, причем каждый из них состоит из множества плотно пригнанных волнистых лент. Предпочтительно, два соседних слоя расположены так, чтобы ленты первого слоя и ленты второго слоя составляли ненулевой угол. Подъемы, долины и отверстия одной тарелки в комбинации с подъемами, долинами и отверстиями тарелок, расположенных по обе стороны от нее, задают путь в структурированной таким образом насадке, что делает возможной циркуляцию потока зерен катализатора и их отпарку отпарной средой, вводимой ниже по потоку по отношению к указанной насадке.

Для всех перечисленных вариантов насадок целью является оптимизация отпарки катализатора, но ни один вариант не позволяет снизить количество производимых нежелательных углеводородов, что является целью настоящего изобретения.

В контексте максимального увеличения объема производства легких олефинов и минимизации объема производства бензинов в FCC авторы настоящей заявки предлагают возвращать нежелательные углеводороды, собранные при фракционировании, в отпарную секцию FCC, чтобы подвергнуть их крекингу.

Несмотря на снижение каталитической активности твердой фазы, связанное с присутствием кокса, профессор Corma показал (Corma et. al., Applied Catalysis A: General 265 (2004) 195-206), что уровень конверсии легкой углеводородной фракции, например бензина каталитического крекинга, в плотном слое в условиях крекинга, какие можно создать в отпарной колонне, оказывается выгодным, в частности, для получения пропилена (олефина C3) при малом количестве образованного кокса и сухих газов.

Эта технология уже была раскрыта в патенте US 7658837, где предлагается равномерная подача одного или нескольких потоков углеводородов, например, нафты или LCO (light cycle oil - легкий газойль каталитического крекинга), полученных на установке FCC или поступающих с установки коксования, что позволяет либо снизить содержание серы и улучшить качество продуктов, либо облегчить производство легких олефинов, в частности пропилена.

Применение этого типа рецикла, но с углеводородами, более склонными к коксованию, было также описано в документе EP 2072605, раскрывающем повышение количества кокса на катализаторе, направляемом в регенератор, причем целью этого добавления кокса было заставить регенератор работать как газификатор, способный производить синтез-газ, вводя в регенератор теперь не кислород, но смесь кислорода, водяного пара и углекислого газа CO2, полученного на других близлежащих установках.

В обоих этих документах, а также в документе EP 2072605 углеводороды подвергают крекингу в один этап в отпарной секции, причем водяной пар для отпарки вводится после этапа крекинга.

Целью настоящего изобретения является преобразовать этап процесса FCC, использующийся исключительно для отделения и отпарки зерен катализатора и ограничения увлечения углеводородов в регенератор, на по меньшей мере два реакционных этапа (крекинг) и по меньшей мере два этапы отпарки, позволяющие улучшить экономические показатели процесса FCC без изменения эффективности отпарки - главной цели такого этапа.

Авторы заявки разработали новый способ осуществления реакции и отпарки, который сочетает многократный крекинг углеводородов на закоксованных зернах катализатора, в частности углеводородов, получение которых хотят свести к минимуму, и отпарку этих закоксованных зерен катализатора в присутствии особой насадки, в частности, в отпарной секции, где осуществляют отпарку. Здесь речь идет об использовании модифицированной отпарной секции в качестве зоны многократного крекинга, то есть с несколькими этапами крекинга, в которую можно, например, возвращать нежелательные углеводороды, выработку которых хотят снизить, полученные крекингом в главном реакторе. Заявители предусматривают эту комбинацию как для реконструкции существующих установок, так и для возведения новых установок.

Целью настоящего изобретения является достижение большей гибкости режимов работы установок FCC в зависимости от потребностей рынка. Этого достигают путем минимизации получения нежелательных углеводородов и максимального повышения производства углеводородов с высокой добавленной стоимостью, таких как легкие олефины C3 и C4 и/или дистилляты типа газойля, благодаря применению нового способа реакции и многоступенчатой отпарки, который можно легко внедрить в классический процесс каталитического крекинга.

Здесь под классическим процессом каталитического крекинга подразумевают процесс, включающий этап реакции углеводородного сырья в псевдоожиженном слое катализатора в условиях восходящего или нисходящего потока, этап отгонки/отпарки закоксованных зерен катализатора с крекированными фракциями (то есть отделение зерен от этих фракций и затем отпарка этих зерен) и, наконец, этап регенерации закоксованных зерен катализатора в одну или несколько ступеней, причем регенерированные зерна катализатора, собираемые на выходе, возвращают на этапе реакции на вход псевдоожиженного слоя.

Таким образом, объектом настоящего изобретения является способ крекинга и многостадийной отпарки псевдоожиженной смеси углеводородов и закоксованных зерен катализатора, включенный в этап отгонки/отпарки классического процесса каталитического крекинга в псевдоожиженном слое, причем указанный многостадийный способ содержит по меньшей мере один этап крекинга и этап отпарки после разделения закоксованных зерен катализатора и крекированных фракций, отличающийся тем, что указанный многостадийный способ крекинга и отпарки включает по меньшей мере два этапа крекинга по меньшей мере одного углеводородного потока на отделенных закоксованных зернах катализатора, за которыми идут по меньшей мере два этапа отпарки этих зерен, причем каждый этап крекинга предшествует одному этапу отпарки.

В рамках настоящего изобретения поток углеводородов подают на закоксованные зерна катализатора с помощью одной или нескольких форсунок в ходе первого этапа крекинга, тогда как отпарку закоксованных зерен катализатора осуществляют в ходе этапа отпарки на отпарном потоке, вводимом противоточно зернам катализатора, использовавшимся на предыдущем этапе.

Среди преимуществ изобретения первым преимуществом является то, что в одной и той же установке FCC создаются по меньшей мере две дополнительные реакционные зоны в дополнение к реактору или реакторам с восходящим или нисходящим потоком: это позволяет расходовать углеводороды, выработку которых хотят снизить, без снижения гидравлической мощности установки, обеспечивая эффективную отпарку катализатора на выходе отпарной секции, чтобы сохранить тепловое равновесие установки FCC.

В одном предпочтительном варианте осуществления изобретения в способе согласно изобретению, внедренном в этап отгонки/отпарки установки классического каталитического крекинга, до осуществления первого этапа крекинга предпочтительно проводят этап предварительной отпарки катализатора, состоящий в противоточной продувке потока закоксованных зерен катализатора (полученных в результате разделения крекированных фракций и закоксованного катализатора) отпарным потоком, вводимым в противотоке указанному потоку; расход этого отпарного потока варьируют предпочтительно от 10 до 40% от полного расхода потока, используемого для отпарки закоксованных зерен в указанном способе по изобретению.

Добавление стадии предварительной отпарки зерен катализатора составляет второе преимущество изобретения: эта стадия позволяет частично восстановить активность катализатора путем удаления (по меньшей мере частичного) углеводородов, еще оставшихся захваченными и адсорбированными на зернах после разделения, перед первым этапом крекинга и, следовательно, максимально повысить конверсию углеводородного потока, введенного на первом этапе крекинга.

Предпочтительно, зерна распределяют по разным отделениям, предназначенным для крекинга и, возможно, отпарки, с помощью по меньшей мере одного структурированного насадочного элемента типа набивки, описанного, в частности, в патентах, цитированных в настоящем описании.

Эти структурированные насадочные элементы позволяют идеально равномерно распределить зерна твердой фазы по всему сечению отпарной секции. В таком случае течение твердой фазы подобно поршневому течению без обратного перемешивания, что улучшает контакт между твердой и газообразной фазами без преимущественного пропускания газа. Кроме того, поднимающиеся пузырьки газа, объем которых имеет тенденцию увеличиваться в результате слияния с пузырьками меньших размеров, будут тогда разбиваться при прохождении через такие структурированные насадки, что способствует массообмену между газовой фазой и твердой фазой.

В отсутствие таких насадочных элементов объем газовых пузырьков ограничил бы время их пребывания в отпарной секции по причине их слишком высокой скорости восхождения. Массообмен с нисходящей твердой фазой был бы тогда сильно ограничен из-за малого времени пребывания пузырьков в отпарной секции, а также по причине уменьшения поверхности обмена между двумя фазами, так как пузырьки были бы слишком большими.

Кроме того, условия крекинга являются очень благоприятными в отношении собственно катализа, так как имеет место очень высокое отношение катализатора к углеводородам (C/O), составляющее от 30 до 200, а температура реакции чуть ниже, примерно на 1-5°C, температуры, измеряемой на выходе реактора.

Преимуществом настоящего изобретения является также то, что оно позволяет создать оптимальные гидравлические, каталитические и тепловые условия для снижения образования кокса и сухих газов в пользу образования легких олефинов (C3-C4), несмотря на то, что активность используемого катализатора будет снижена из-за присутствующего остаточного кокса. Эта низкая каталитическая активность в значительной степени компенсируется благодаря очень высокому отношению катализатора к углеводородам.

Этот этап предварительной отпарки абсолютно такой же, какой практикуется специалистами, с использованием структурированных насадочных элементов для извлечения углеводородов, еще присутствующих в зернах катализатора, перед этапом регенерации.

Этапы отпарки в указанном способе согласно изобретению содержат по меньшей мере один ввод газа, состоящего преимущественно, например, по меньшей мере на 60 об.% из паров воды.

Этапы крекинга содержат по меньшей мере одно введение углеводородов, предпочтительно возвращаемой углеводородной фракции, которая может содержать менее 5 об.% водяного пара, в частности, чтобы облегчить распыление и испарение более тяжелых углеводородов, в частности дистиллятов типа газойля. Например, вводимая углеводородная фракция благоприятно должна содержать от 1 до 3 об.% паров воды.

Другим техническим эффектом изобретения является более селективный крекинг в ходе этапов крекинга, что позволяет максимально повысить выработку желаемых продуктов на этапе отгонки/отпарки. По сравнению с крекингом в реакторе крекинг на этапе отгонки/отпарки протекает в условиях, когда отношение скорости подачи катализатора к скорости подачи свежего сырья (C/O) высокое, а температура ниже, что благоприятствует каталитическим реакциям по сравнению с термическими реакциями, в которых образуются такие нежелательные продукты, как сухие газы. Возврат углеводородов в отпарную секцию позволяет в таком случае снизить жесткость условий крекинга в главном реакторе (обычно снижая температуру реакции). Так, селективность каталитического крекинга бензина в плотном псевдоожиженном слое ведет к получению сжиженного нефтяного газа, или LPG, что позволяет при равной суммарной выработке LPG снизить температуру реакции (TRX или ROT) в главном реакторе крекинга сырья. Снижение этой температуры ведет к снижению образования сухих газов и других побочных продуктов, таких как диолефины, и, таким образом, уменьшается нагрузка на компрессор крекированных газов, установленный в голове колонны фракционирования крекированных потоков. Этот выигрыш в объеме можно с выгодой использовать, крекируя больше бензинов в отпарной секции и/или используя большее количество вспомогательной добавки для повышения конверсии типа ZSM5, чтобы повысить выработку LPG как в зоне основного крекинга сырья, так и на этапах крекинга в зоне отпарки.

Другим техническим эффектом настоящего изобретения является возможность воспользоваться выгодой от охлаждения катализатора (catcooler) независимо от ROT или TRX. Если образование кокса остается низким, углеводородная фракция, вводимая за этапом крекинга, будет охлаждать зерна катализатора. Например, для установки со скоростью циркуляции 40 тонн/минута (т/мин) введение 20 тонн/час (т/ч) бензина на стадии крекинга приведет к снижению температуры зерен катализатора на 5°C, это же уменьшение температуры установлено также в плотной фазе катализатора, присутствующего в регенераторе.

В способе согласно изобретению два этапа крекинга чередуются с двумя этапами отпарки, что способствует конверсии углеводородной фракции с температурой кипения обычно ниже 220°C в легкие углеводороды типа LPG без изменения гидравлического равновесия процесса каталитического крекинга, в который они встроены, незначительно повышая количество кокса, присутствующего на зернах катализатора.

В процессе FCC, действующем в режиме максимального повышения выработки дистиллятов, в частности, типа газойля, рецикл предпочтительно содержит полученный бензин или любой другой углеводородный поток с температурой кипения меньше или равной 220°C, и/или же продукты типа HCO (heavy cycle oil - тяжелый рецикловый газойль, или же тяжелый ароматический газойль) или суспензию (или же тяжелые углеводородные отходы), собранные на этапе фракционирования углеводородов с процесса FCC. В режиме максимального производства дистиллята предпочтительно работать при низкой конверсии и при температуре реакции в главном реакторе в диапазоне обычно от 490 до 510°C, что выражается в отношениях скорости подачи катализатора к скорости подачи свежего сырья (C/O), варьирующихся от 4 до 6. В способе по изобретению можно также вводить углеводороды с других установок нефтепереработки (установка коксования, установка гидрокрекинга, установка снижения вязкости, установка атмосферной дистилляции и т.д.) или же продукты, полученные из биомассы, например растительные масла или "зеленые" углеводороды, полученные из биомассы первого или второго поколения. Рамками изобретения охватывается также одновременное введение углеводородов вместе с растительными маслами, такими как рапсовое или пальмовое масла.

В одном предпочтительном варианте осуществления изобретения углеводороды для рецикла могут быть выбраны из олефинов C6 и C7 и олигомеров с температурой кипения ниже 220°C, образованные при полимеризации олефинов C2-C5.

Различные описанные выше углеводороды могут вводиться по отдельности или в смеси.

Так, можно вводить углеводороды одной и той же природы на разные этапы крекинга, или углеводороды разной природы на каждый из этапов крекинга, или же вводить углеводороды разной природы вместе на один и тот же этап крекинга.

Предпочтительно, чтобы достичь общей цели максимального получения дистиллятов и оптимизации производства олефинов C3 и C4 и, в частности пропилена, на первом этапе крекинга вводят по меньшей мере один углеводород, выбранный из полученного бензина или любого другого жидкого или газообразного углеводорода с температурой кипения меньше или равной 220°C, предпочтительно меньше или равной 160°C, а на втором этапе крекинга вводят продукты типа HCO или суспензии, выделенные на этапе фракционирования углеводородов с процесса каталитического крекинга в псевдоожиженном слое, причем эти два этапа разделены этапом отпарки. В такой конфигурации ROT или TRX следует предпочтительно выбирать в интервале от 490 до 510°C, что приводит к отношению скорости подачи катализатора к скорости подачи свежего сырья (C/O) от 4 до 6, что, в свою очередь, позволит снизить конверсию в главном реакторе с восходящим потоком, обычно составляющую 60-65 вес.%.

В другом предпочтительном варианте осуществления способ согласно изобретению содержит последовательность этапов крекинга и отпарки, возможно содержащую начальный этап предварительной отпарки. Можно вводить произвольное число этапов крекинга и отпарки, но при этом последним этапом всегда будет этап отпарки, чтобы подготовить зерна катализатора к регенерации, так как этот этап снижает увлечение углеводородов, которые способны повысить температуру регенератора.

Этап отпарки благоприятно содержит по меньшей мере один структурированный насадочный элемент и систему впрыска пара в противотоке потоку катализатора. Параллельно, этап крекинга содержит систему ввода углеводородов и, возможно, по меньшей мере один структурированный насадочный элемент во всем или части объема, предназначенного для крекинга.

Схему и рабочие условия способа по изобретению подбирают так, чтобы соблюдать нормы, обычно применяющиеся специалистами, в частности скорость подъема газа, нисходящего потока твердой фазы и время пребывания, в частности, на этапе отпарки перед входом катализатора в регенератор.

В способе каталитического крекинга, включающем способ по изобретению, катализатор является обычным катализатором, предназначенным для получения бензина из тяжелого сырья типа остатков атмосферной дистилляции (полная поверхность предпочтительно больше или равна 110 м2/г и содержание загрязняющих металлов, никеля и ванадия, предпочтительно ниже 10000 ч./млн), чтобы снизить такие нежелательные побочные эффекты, как образование сухих газов (то есть, в частности, получение этилена, метана, водорода и H2S) и кокса. В одном предпочтительном варианте осуществления изобретения к массе катализатора, состоящей из этого обычного катализатора, полностью или частично закоксованного, можно на определенных стадиях процесса добавить до 15 вес.% добавки, например добавки ZSM5, способствующей образованию олефинов путем крекинга бензинов, будь то бензины с крекинга сырья, введенного в реактор с восходящим потоком, или рецикл углеводородов в отпарную секцию отгоночной/отпарной колонны установки каталитического крекинга. На практике при концентрации добавки выше 15 вес.% наблюдается ослабление каталитической активности катализатора, обеспечивающего крекинг сырья, что снижает получение молекул бензина и, следовательно, получение легких олефинов C2-C4. Внесение добавки можно проводить независимо от внесения катализатора или в смеси с ним в надлежащем отношении.

Объектом настоящего изобретения является также устройство крекинга и отпарки, подходящее для установок каталитического крекинга, установленное в отпарной секции отгонной/отпарной колонны (7), расположенной по потоку за главным реактором, содержащим псевдоожиженный слой, причем этот аппарат содержит устройство отгонки для центробежного и/или баллистического разделения зерен катализатора и крекированных углеводородов, полученных в главном реакторе, и отпарную секцию (9) для отпарки зерен катализатора, находящуюся по потоку до выхода (8) катализатора на регенератор, отличающееся тем, что отпарная секция содержит по меньшей мере четыре отделения, в том числе по меньшей мере два отделения крекинга (2) и по меньшей мере два отделения отпарки (3), возможно оборудованных структурированными насадочными элементами или набивкой, причем эти элементы занимают весь или часть сечения указанного отделения, и каждое отделение содержит в своем основании по меньшей мере одно устройство (5) нагнетания газообразных сред, например, с помощью блока нагнетания и/или форсунок.

В одном предпочтительном варианте осуществления изобретения устройство содержит, кроме того, по меньшей мере одно отделение предварительной отпарки (1) зерен катализатора, расположенное до отделения крекинга (2), предпочтительно оборудованное по меньшей мере одной форсункой (3) для ввода отпарного потока и, возможно, по меньшей мере одной насадкой, структурированной или нет.

Предпочтительно, устройство по изобретению содержит несколько чередующихся отделений крекинга и отпарки, оборудованных по меньшей мере одним устройством нагнетания газообразных потоков, причем объемы всех этапов крекинга и отпарки составляют соответственно от 25 до 65% и от 35 до 75% от полного занимаемого объема. Если имеется отделение предварительной отпарки, оно может занимать до 25% от объема, предназначенного для отпарки.

Согласно изобретению отделения крекинга и отпарки оборудованы структурированными насадочными элементами или набивкой, какие описаны ранее в патентах, цитированных в настоящем описании. Более точно, в отделениях крекинга устройства согласно изобретению насадочные элементы занимают все или часть сечения отделения. Таким образом, рамками настоящего изобретения охватывается случай, если по всей высоте отделения крекинга оно разделено по меньшей мере на две секции, первая из которых снабжена насадкой или набивкой, а другая остается свободной и/или оборудована перегородками. Такая конфигурация позволяет проводить крекинг разных углеводородов в двух разных секциях одного и того же отделения.

Для введения газообразных сред или жидких углеводородов, испаряющихся в отделении отпарки и/или крекинга, средства нагнетания газообразных сред предпочтительно выбраны из форсунок с пистолетами-распылителями и диспергирующих колец.

Для лучшего понимания изобретения приложенные чертежи схематически показывают устройства отпарки согласно уровню техники в сравнении с устройствами по изобретению, эти чертежи даны в качестве иллюстрации, но не ограничения изобретения.

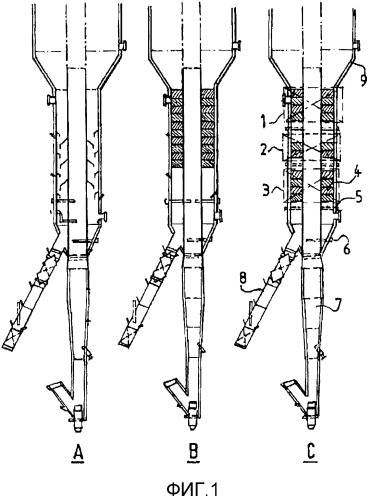

Фиг.1 показывает три варианта осуществления (варианты A, B и C) отгонной/отпарной колонны для разделения закоксованного катализатора и продуктов крекинга, выходящих из главного реактора, и для отпарки.

Вариант A представляет собой установку классического FCC, в которой отпарная секция отгонной/отпарной колонны оборудована внутренними приспособлениями, называемыми "disc and donuts": эта технология ограничена с точки зрения гидравлики, когда поток катализатора становится слишком большим, или явлениями закупорки, похожими на те, которые могут встречаться в дистилляционных колоннах.

Вариант B, как и A, описывает отпарную секцию отгонной/отпарной колонны, но в которую ввели структурированные элементы согласно технологии, описанной в патентах, цитированных в настоящем описании: в классической конфигурации эти внутренние устройства позволяют работать с очень большими потоками катализатора, сохраняя очень хорошую эффективность отпарки. Каждое отделение содержит по меньшей мере один структурированный элемент или набивку и кольцо для распределения газа, находящееся по потоку ниже насадки.

Вариант C представляет устройство согласно изобретению, установленное в отпарной секции отгонной/отпарной колонны.

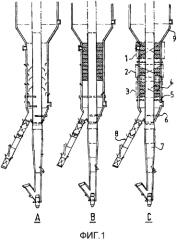

Фиг.2 показывает в деталях вариант осуществления C согласно изобретению.

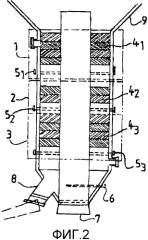

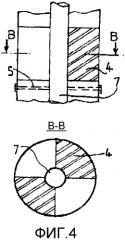

Фиг.3 и 4 детально показывают отделение крекинга, в котором только часть пространства крекинга заполнена структурированной насадкой.

Фиг.5a, 5b и 5c показывают разные модификации, сделанные в отпарной секции отгонной/отпарной колонны пилотной установки каталитического крекинга, в обоснование примера II ниже.

На фиг.1 вариант C показывает отпарную секцию отгонной/отпарной колонны, которая содержит несколько отделений. Каждое отделение имеет разную функцию. Здесь показано, что в одной отпарной секции имеется 3 отделения (1), (2) и (3). Первое отделение (1), называемое предварительной отпаркой, позволяет частично или полностью удалить углеводороды, захваченные катализатором на выходе отгонной секции, отделение крекинга (2), в которое вводят углеводородную фракцию, и отделение (3) окончательной отпарки, необходимой для извлечения углеводородов, захваченных в катализаторе, перед его регенерацией на воздухе в регенераторе установки FCC.

В одну отпарную секцию можно ввести сколько угодно отделений при условии, что последним отделением такой конфигурации будет отделение окончательной отпарки катализатора паром или другим инертным газом в целях его подготовки к регенерации, что снижает увлечение углеводородов, которые способны повысить температуру регенератора.

На фиг.2 показано устройство согласно изобретению, которое содержит три отделения (1), (2) и (3), расположенные вокруг реактора (7) с восходящим потоком в отпарной секции (9) отгонной/отпарной колонны установки классического FCC, перед выходом (8) катализатора на регенератор. Отделение (1) является отделением предварительной отпарки, содержащим структурированную насадку (41), содержащую одну или несколько ступеней набивки, и ввод пара (51). Отделение (2) является отделением крекинга, содержащим структурированную насадку (42), содержащую одну или несколько ступеней набивки, и ввод углеводородов (52). Отделение (3) является отделением отпарки, содержащим структурированную насадку (43), содержащую одну или несколько ступеней набивки, и ввод пара (53).

На фигурах (3) и (4) показано отделение крекинга, в котором насадка (4) занимает всего часть отделения. На фигуре (3) структурированная насадка (4) занимает всего половину отделения на всей его высоте. На фигуре (4) видно, что насадка (4) занимает две, не являющиеся соседними четверти на всей высоте отделения крекинга.

Фиг.5(a), 5(b) и 5(c) моделируют отпарную секцию в отгонной/отпарной колонне установки каталитического крекинга: на фиг.5(а) отпарная секция показана без рецикла, на фиг.5(b) с рециклом углеводородов (5), а на фиг.5(c) с рециклом углеводородов (5) и использованием насадочного элемента (4).

На всех фигурах одинаковые позиции означают одинаковые элементы.

Следующие ниже примеры предназначены для иллюстрации эффектов изобретения и его преимуществ, не ограничивая его объем.

ПРИМЕР I

Целью данного примера является воспроизвести, путем пилотных испытаний, то, что происходит в реакторе крекинга в псевдоожиженном слое, чтобы продемонстрировать преимущества предварительной отпарки закоксованного катализатора с ненулевым остаточным содержанием углерода в целях восстановления части его активности перед новым этапом крекинга, на что заявляются притязания в рамках настоящего изобретения.

Катализатор, обозначенный A (Conquest 85 от Albermarle), используемый классически, после регенерации вводится в пилотную установку каталитического крекинга. Эта пилотная установка ACE, модель R+ ("Advanced Cracking Evaluation-reasearch unit with automatic catalyst addition - в переводе: модернизированная установка для оценки и исследований крекинга с автоматическим добавлением катализатора) выпускается в продажу компанией Kayser technologies. Это оборудование позволяет проводить селективные испытания катализаторов каталитического крекинга в псевдоожиженном слое, оценку сырья и технический мониторинг показателей промышленных установок.

Этот регенерированный катализатор с нулевым остаточным содер