Устройство и способ для производства мелкозернистого топлива из твердого или пастообразного энергетического сырья при помощи высушивания и измельчения

Иллюстрации

Показать всеУстройство для производства мелкозернистого топлива из твердого или пастообразного энергетического сырья при помощи высушивания, содержащее ударный реактор с ротором и ударными элементами, причем указанный ударный реактор является термостойким вплоть до 350°С, устройство подачи горячего высушивающего газа в нижней части ударного реактора, устройство подачи твердого или пастообразного энергического сырья в верхней части реактора, по меньшей мере одно устройство для выпуска газового потока, содержащего дробленые, высушенные частицы энергического сырья, и устройство для разделения и выгрузки дробленых, высушенных частиц энергетического сырья из газового потока, выпущенного из ударного реактора, при этом высушивающий газ введен в ударный реактор возле лабиринтного уплотнения и/или через лабиринтное уплотнение, расположенное возле вала ротора ударного реактора. Также описывается способ производства мелкозернистого топлива в реакторе c замкнутым контуром. Технический результат изобретения заключается в уменьшении потребности в техническом оснащении обычной цепи обработки и в снижении времени при получении топлива. 2 н. и 15з.п.ф-лы, 5 ил.

Реферат

[0001] Настоящее изобретение относится к предварительной термической обработке, т.е. высушиванию содержащего углерод и водород твердого топлива в ударном реакторе. Далее указанное топливо, которое также может иметь вязкую или тягучую консистенцию, обозначается как твердое или пастообразное энергетическое сырье и включает, например, органическое и другое высокореактивное топливо, ископаемое топливо и отходы. Пастообразные - обозначает материалы, которые содержат смесь твердых веществ и жидких компонентов; примерами служат осадки сточных вод и промышленные отходы, которые или имеют в своей основе воду, или имеют в своей основе растворители или содержащие энергию жидкости, такие как маслянистые вещества или смазки. К настоящему времени обозначилось всемирное стремление к развитию использования возобновляемых источников энергии и переработке отбросов и отходов, где термическая газификация обеспечивает особо эффективную утилизацию, как с точки зрения энергии, так и материалов. Газификация в потоке является особо преимущественной, причем заводы для газификации в потоке имеют чрезвычайно большие размеры и также работают на угле. Настоящее изобретение также позволяет использовать трудноперерабатываемые отходы в мусоросжигательных заводах с увлекаемым слоем или котельных установках Трудноперерабатываемыми отходами, в этом смысле, являются, например, волокнистые и древесные компоненты, которые чаще всего находятся в более молодом угле и все еще могут быть распознаны как остатки растений.

[0002] До того как твердое топливо может быть использовано в газогенераторе с увлекаемым слоем, его необходимо измельчить до частиц подходящего размера; уменьшение его влажности также является преимущественным. В случае такого энергетического сырья, как биомассы, биогенные отходы и отбросы, такая предварительная обработка, основанная на текущем уровне техники, является энергетически и технологически емкой по причине в большинстве случаев жесткой волокнистой структуры. Например, известно, что термическая обработка биомассы в мягких условиях пиролиза, т.е. высушивание, ослабляет клеточную структуру до такой степени, что механические усилия для последующего дробления значительно уменьшаются.

[0003] Высушивание обозначает мягкую термическую обработку твердого топлива при температурах от 220 до 350°С при исключении кислорода, хотя согласно настоящему изобретению также допускаются небольшие количества кислорода. Продолжительность обработки, требуемая для достижения полного высушивания сырья, находится в пределах от 15 до 120 мин. Продолжительность обработки определяется размером частиц сырья и характеристикой теплопередачи используемого процесса. Во время разогрева сырья его в начале подвергают этапу высушивания. При его дальнейшем нагреве до приблизительно 200-220°С, в этом случае рассматривается в качестве примера дерево, сначала происходит выделение диоксида углерода и органических кислот, таких как уксусная кислота и муравьиная кислота, наряду с паром. При дальнейшем нагреве до примерно 280-350°С в основном продолжается выделение монооксида углерода и органических кислот, а также увеличивающихся количеств монооксида углерода, вследствие зарождающегося пиролитического разложения по мере возрастания температуры.

[0004] Если температура продолжает увеличиваться выше температурного диапазона, относящегося к настоящему изобретению, реакции пиролитического разложения макромолекул быстро нарастают за пределами 350-400°С (в зависимости от биомассы). Количество выделяемых газов увеличивается, хотя максимальное количество высвобождаемых высших углеводородов, например в случае буковой древесины, будет достигнуто при около 480-500°С. В этом температурном диапазоне около 70 вес.% воды и беззольного топливного вещества, например, из буковой древесины высбождаются в виде высших, конденсируемых углеводородов, также, как правило, называемых смолами. Около 15 вес.% высвобождаются в виде газа и около 15 вес.% остаются в виде твердых отходов, так называемого кокса.

[0005] Кроме углерода и водорода многие виды биогенного сырья также содержат существенные количества кислорода и других элементов, все в связанной форме. Во время газификации в потоке, которая происходит в восстановительной атмосфере с недостатком кислорода, для производства синтетического газа из топлива высвобождаются соединения кислорода, что приводит к получению в синтез-газе большего количества диоксида углерода, чем нужно, и, кроме того, к получению пара вместо водорода. Следовательно, желательно по возможности уменьшить молекулярное отношение соединений кислорода в используемых видах биогенного сырья еще на стадии предварительной обработки, достигая путем указанного кислородного обеднения улучшения топлива, что, таким образом, улучшает качество получаемого синтез-газа.

[0006] В данной области техники известны различные процессы высушивания биомассы. Фундаментальный обзор основной процедуры для таких процессов раскрыт, например, в документе "Energie aus Biomasse", ISBN 978-3-540-85094-6, 2009, Kaltschmitt et al, стр.703-709. Согласно раскрытому в указанном документе для высушивания биомассы могут быть использованы различные основные типы реакторов, например реакторы с фиксированным слоем или движущимся слоем, барабанные реакторы, реакторы с вращающимся диском и винтовые или лопастные реакторы. В документе WO 2007/078199 A1, например, раскрыт реактор с движущимся слоем, а в документе WO 2005/056723 A1, например, раскрыт конфигурационный вариант процесса высушивания.

[0007] Общим для всех этих вышеописанных процессов является то, что они предназначены для термической обработки биомассы. Отсутствует подготовка к последующей обработке, т.е. дроблению, высушенной биомассы, и она должна быть выполнена на последующем этапе. Следовательно, в вышеуказанных примерах из существующего уровня техники, дробление или измельчение неизбежно требует дополнительной технологической операции и, таким образом, дополнительного оборудования.

[0008] Следовательно, задача настоящего изобретения заключается в создании устройства, технически более простого в смысле оборудования, и энергосберегающего способа, позволяющего осуществить высушивание и дробление на одном этапе, причем твердое и пастообразное энергетическое сырье достаточно предварительно обработано для того, чтобы предоставить возможность выполнить его газификацию в потоке без необходимости в дополнительных этапах.

[0009] Настоящее изобретение достигает этой задачи посредством устройства, содержащего

• ударный реактор с ротором и ударными элементами, причем указанный реактор является термостойким вплоть до 350°С;

• устройство подачи горячего высушивающего газа в нижней части ударного реактора;

• устройство подачи твердого или пастообразного энергетического сырья в верхней части ударного реактора;

• по меньшей мере одно устройство для выпуска газового потока, содержащего дробленые, высушенные частицы энергетического сырья; и

• устройство для разделения и выгрузки дробленых, высушенных частиц энергетического сырья из газового потока, выпущенного из ударного реактора.

[0010] Согласно предпочтительному варианту осуществления настоящего изобретения высушивающий газ вводят в ударный реактор возле лабиринтного уплотнения и/или через лабиринтное уплотнение, расположенное возле вала ротора ударного реактора, причем указанное уплотнение выполняет разделение внутренней части ударного реактора и внешней среды в отношении жидкостного сообщения. Это преимущественно приводит к особо эффективному распределению высушивающего газа внутри ударного реактора, а также потоку продукта, который течет вверх из нижней части реактора, причем высушенные частицы перемещаются вверх в указанном потоке.

[ОО11] Согласно другому варианту осуществления настоящего изобретения предусматривают сортировочные машины с роликом-отражателем в качестве устройства разделения и выпуска для дробленых, высушенных частиц энергетического сырья.

[0012] Согласно преимущественному варианту осуществления настоящего изобретения также предусматривают замкнутую конфигурацию, причем газовый контур также содержит:

• устройство дожигания для газового потока, полученного из разделительного устройства, причем указанный газовый поток очищен от дробленых, высушенных частиц энергетического сырья, и указанное устройство дожигания содержит устройство для использования отбросного тепла из полученного топочного газа,

• устройство для подачи азота в газовый поток замкнутого контура,

• нагнетатющее устройство в газовом потоке замкнутого контура, и

• устройство для передачи отбросного тепла, полученного из топочного газа, в газовый поток замкнутого контура.

При подаче газового потока замкнутого контура в нижнюю часть ударного реактора или в его часть, которая является подходящей с технологической точки зрения, также происходит образования потока высушивающего газа, который перемещает требуемое тепло.

[0013] Согласно преимущественному варианту осуществления настоящего изобретения также предусматривают ответвление для газового потока замкнутого контура и потока остаточного газа ниже по течению от устройства для разделения и выпуска дробленых, высушенных частиц энергетического сырья из газового потока, выпущенного из ударного реактора, и располагают горелку нагнетателя в потоке замкнутого контура ниже по течению от ответвления для потока замкнутого контура. Указанная горелка нагнетателя может быть расположена или в боковом потоке, или в основном потоке рециркулирующего газа.

[0014] В документе OS DE 19600482 A1 раскрыт, например, подходящий ударный реактор. Было обнаружено, что указанный резервуар способен обрабатывать биомассу, такую как солома или древесные отходы, таким же образом, как это происходит для описанных пластмассовых частиц. С целью улучшения эффективности также целесообразным может являться использование устройства, подобного раскрытым в патентной заявке DE 102005055620 А1.

[0015] Еще одна задача устройства согласно настоящего изобретения относится к выпуску высушенного материала, причем ударный реактор позволяет извлекать разнообразные фракции с различным гранулометрическим составом. Настоящее изобретение достигает указанной задачи путем предоставления боковых сит для разделения и выпуска дробленых, высушенных частиц энергетического сырья. Таким образом, различные конструкции и размеры отверстий сита обеспечивают разделение различных зернистых фракций.

[0016] Другие варианты осуществления устройства согласно настоящему изобретению относятся к подаче высушивающего газа в нижней части ударного реактора. Здесь задача настоящего изобретения также заключается в том, чтобы обеспечить ввод больших количеств высушивающего газа в ударный реактор.

[0017] Задача настоящего изобретения разрешается путем предоставления каналов в качестве устройств подачи для горячего высушивающего газа, распространенных по окружности в нижней части ударного реактора. Согласно другому варианту осуществления настоящего изобретения предусмотрено расположение каналов с радиальным наклоном. Согласно другому преимущественному варианту осуществления настоящего изобретения может быть предусмотрено выравнивание каналов касательно направления вращения ударных элементов. Таким образом, выходное направление каналов может совпадать с направлением вращения ротора ударного реактора или быть противоположным ему. Более подходящее с технологической точки зрения решение зависит от взаимодействия свойств раздрабливаемого материала и геометрической конструкции ротора и ударных элементов, а также рабочего режима ротора, т.е., например, скорости и результирующего воздействия на локальные действия потока.

[0018] Альтернативно, задача настоящего изобретения решается путем предоставления отверстий в форме прорезей в качестве устройств подачи для горячего высушивающего газа, распределенных по окружности в нижней части ударного реактора. В данном случае прорези также могу характеризоваться радиальным наклоном.

[0019] Согласно другого варианта осуществления настоящего изобретения прорези образованы посредством установки плит основания с перекрытием.

[0020] Кроме того, может быть использовано сочетание всех видов подачи высушивающего газа. Следовательно, можно вводить высушивающий газ в ударный реактор посредством описанного лабиринтного уплотнения и посредством устройств подачи для энергетического сырья, а также посредством каналов и прорезей в нижней части ударного реактора и, таким образом, реагировать на самое разное сырье с технологической точки зрения, что является преимуществом настоящего изобретения.

[0021] Задача настоящего изобретения также разрешается при помощи способа для производства мелкозернистого топлива из твердого или пастообразного энергетического сырья посредством высушивания и дробления при помощи ударного реактора с ротором и ударными элементами, где • указанное твердое или пастообразное энергетическое сырье подают в ударный реактор в верхней части указанного ударного реактора при 190-350°С;

• горячий высушивающий газ добавляют в нижней части ударного реактора;

• твердое или пастообразное энергетическое сырье дробят, осушают и высушивают в ударном реакторе; и

• дробленые, высушенные частицы энергетического сырья, содержащиеся в газовом потоке, из ударного реактора направляют в разделитель частиц.

[0022] Настоящее изобретение предусматривает термическую обработку в обычном температурном диапазоне высушивания, т.е. от 190 до 350°С. Это, во-первых, приводит к уменьшению массы примерно на 30% с уменьшением энергоемкости лишь примерно на 10%, в результате чего получают существенно более высокую удельную теплотворную способность. Во-вторых, высушивание изменяет структуру биомассы с волокнистой на хрупкую, таким образом значительно уменьшая энергию, требующуюся для дробления. В зависимости от степени высушивания и вида биомассы количество энергии, требующейся для дробления, может быть уменьшено на 50-85%, см.: "Energie aus Biomasse", ISBN 978-3-540-85094-6, 2009, Kaltschmitt et al, стр.703-709.

[0022] Тот факт, что высушивание и дробление происходят в настоящем изобретении в одно время, создает синергический эффект, от которого выигрывают оба процесса. В известном уровне техники высушивание происходит в отдельном реакторе, т.е. в зависимости от размера частиц и теплообменных свойств, зависящих от реактора, частицам требуется определенная продолжительность обработки для того, чтобы полностью и основательно высушиться. При постоянной температуре реактора эта продолжительность обработки в реакторе может достигаться только путем уменьшения размера частицы, что необходимо делать до того, как частицы подаются в реактор. После этого высушенные частицы дробятся до целевого размера.

[0023] Благодаря одновременной обработке в настоящем изобретении, быстрое высушивание происходит при подаче крупных частиц, и по причине дальнейшего нагрева частиц соответствующее высушивание снаружи внутрь также происходит снаружи частицы внутрь. Тогда как в близких процессах известного уровня техники размер частицы остается тем же во время высушивания, в этом случае дробление происходит одновременно благодаря ударному воздействию, причем внешние слои частиц, которые уже были высушены, предпочтительно сбрасываются при контакте с ударными элементами по причине хрупкости материала. Остающееся ядро частицы, которое еще не было полностью высушено, таким образом, вновь открывается и с сопутствующим уменьшенным размером снова подвергается полной теплопередаче. Благодаря непрерывному дроблению и механическому удалению высушенных слоев, общее время высушивания одной частицы существенно уменьшается. В то же время механическое усилие, требуемое для дробления, уменьшается, поскольку части частицы, которые уже были высушены, являются хрупкими и могут дробиться гораздо более эффективно.

[0024] С другой стороны, настоящее изобретение значительно уменьшает потребность в техническом оснащении обычной цепи обработки и одновременно также уменьшает характерное требующееся время производственного цикла.

[0025] Некоторые варианты осуществления настоящего изобретения также предусматривают работу в замкнутом контуре, где

• по меньшей мере часть газового потока, полученного из разделителя частиц, вводят в устройство дожигания, причем энергию от полученного топочного газа используют прямо или непрямо для того, чтобы нагревать газовый поток замкнутого контура,

• азот подают в газовый поток замкнутого контура,

• потерю давления в газовом потоке замкнутого контура компенсируют и

• нагретый газовый поток замкнутого контура возвращают обратно в нижнюю часть ударного реактора.

[0026] Согласно другим вариантам осуществления способа предусмотрено, что насыщенный пылью газ, выпускаемый из разделителя частиц, ответвляют в газовый поток замкнутого контура и поток остаточного газа, и поток замкнутого контура также нагревают в боковом потоке, или в основном потоке, или в обоих.

[0027] Согласно еще одному усовершенствованному варианту осуществления способа предусмотрено, что, по меньшей мере, часть высушивающего газа подают в реактор вместе с энергетическим сырьем при помощи смежного устройства подачи. При выполнении необходимо удостовериться, что высушивающий газ является достаточно холодным во время введения в устройство подачи. Введение высушивающего газа вызывает высушивание внешней поверхности энергетического сырья, в частности твердого энергетического сырья, результатом чего являются улучшенные свойства переноса и значительно уменьшенная тенденция к слипанию. Высушивающий газ могут вводить как в виде встречного потока, так и в виде параллельного потока.

[0028] Согласно другому варианту способа предусмотрено, что устройство подачи нагревают непрямым образом. За счет высушивающего действия высушивающий газ охлаждается, когда входит в устройство подачи. Нагревание активно противодействует этому охлаждению. Для нагревания также можно использовать горячий высушивающий газ, который тем самым охлаждается и затем проводится через устройство подачи.

[0029] Если в начале предусмотрена выгрузка энергетического сырья из резервуара при помощи винтового транспортера, а затем его подача дозированными порциями в ударный реактор при помощи зубчато-колесного подающего механизма, указанная последовательность в данном случае должна быть повернута в обратном направлении. Это препятствует тому, что высушивающий газ, прошедший через устройство подачи, может потечь обратно в резервуар. Высушивающий газ может быть введен в ударный реактор беспрепятственно при помощи винтового транспортера, который открыт по направлению к ударному реактору. В этом случае преимущественным является направление энергетическое сырья и высушивающего газа в параллельном потоке через винтовой транспортер.

[0030] Настоящее изобретение также относится к использованию твердого энергетического сырья, обработанного таким способом в устройстве газификации с увлекаемым слоем, в мусоросжигательном заводе с увлекаемым слоем, в устройстве газификации с псевдосжиженным слоем и в мусоросжигательном заводе с псевдосжиженным слоем.

[0031] Настоящее изобретение объясняется более подробно ниже при помощи пяти схем способа с режимом работы в замкнутом контуре на примере высушивания биомассы.

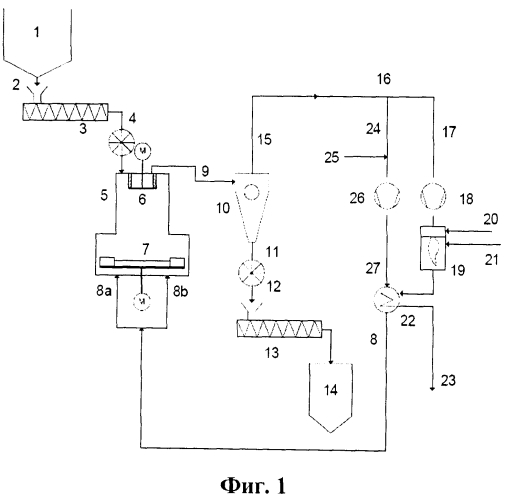

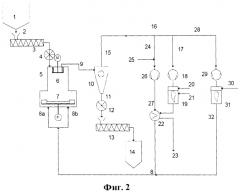

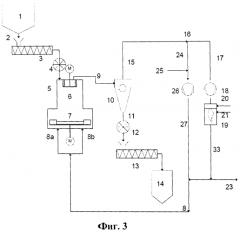

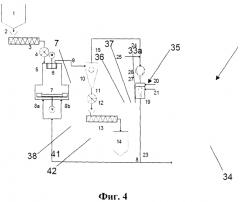

На фиг.1 представлена схема способа в соответствии с настоящим изобретением с непрямым дополнительным нагревом рециркулирующего газа. На фиг.2 и 3 представлено разветвление, а на фиг.4 представлена схема способа с прямым дополнительным нагревом и без разветвления. На фиг.5 представлено лабиринтное уплотнение в соответствии с настоящим изобретением.

[0032] Биомассу 2 транспортируют из расходного бака 1 в ударный реактор 5 при помощи винтового транспортера 3 и зубчато-колесного подающего механизма 4. Здесь ее дробят при помощи ротора 7. Высушивающий газ добавляют в нижней части ударного реактора 5 в виде горячего рециркулирующего газа 8а и 8b. Дробленые, осушенные, высушенные частицы 11 выгружают из ударного реактора 5 газовым потоком 9 через сортировочную машину 6, предпочтительно приводимую двигателем вращающуюся сортировочную машину, и направляют к разделителю 10, представленному здесь в качестве центробежного разделителя.

[0033] Преимущество здесь заключается в том, что применение сортировочной машины 6 позволяет регулировать размер частиц, выгружаемых газовым потоком 9. Кроме того, преимущественным может являться распределение с помощью приводимой двигателем вращающейся сортировочной машины, а также использование сит или перфорированных пластин, позволяющих контролировать размер твердых частиц, содержащихся в газовом потоке 9.

[0034] В зависимости от желаемого использования предварительно обработанного топлива, целевой размер частицы высушенных частиц 11 определяется различными требованиями газификационной установки или мусоросжигательной установки. Например, это могут быть требования относительно взаимосвязи реакционной способности и размера частицы, характеристик течения и так далее, так что различные размеры частицы или распределения размера частиц могут быть преимущественными для различного сырья. Поэтому различные способы предварительного разделения, такие как сортировочные машины или сита, также являются целесообразными. В зависимости от желаемого размера частицы, также может быть целесообразным использовать в качестве разделителя частиц 10 или инерционный разделитель, или фильтрующий разделитель.

[0035] В разделителе частиц 10 высушенные частицы 11 разделяют и выгружают при помощи зубчато-колесного подающего механизма 12. Затем их подают в расходный бак 14 винтовым транспортером 13.

[0036] Рециркулирующий газ 15, который получают из центробежного разделителя 10, содержит только малые количества пыли, а также компоненты газа, высвобождаемые во время высушивания сырья, и его необходимо дожечь. После разветвления 16 поток 17 остаточного газа при помощи вентилятора 18 направляют в горелку 19, где остаточный газ дожигают вместе с воздухом 20 и топливным газом 21. В теплообменнике 22 горячий топочный газ передает свою энергию рециркулирующему газу 27, после чего его можно выпускать в атмосферу 23.

[0037] Азот 25 добавляют к рециркулирующему газу 24 примерно в количестве, приблизительно равном количеству выпускаемого остаточного газа 17, причем на входе ударного реактора устанавливают максимальное содержание кислорода в 8%. Потерю давления компенсируют в компрессоре 26 рециркулирующего газа, и рециркулирующий газ 27 нагревают в теплообменнике и рециркулируют в ударный реактор в виде горячего рециркулирующего газа 8. В то же время устройства подачи размещены, например, так, что горячий рециркулирующий газ 8 добавляется возле лабиринтного уплотнения 33, одновременно проходя через само лабиринтное уплотнение 33.

[0038] На фиг.2 боковой поток 28 ответвляют от рециркулирующего газа 16. При помощи вспомогательного вентилятора 29 этот боковой поток 28 транспортируют в потребляющую воздух 30 вспомогательную горелку 31, где происходит его нагревание. Горячий газ 32 смешивают с рециркулирующим газом 8.

[0039] В отличие от фиг.1, на фиг.3 исключен теплообменник 22 посредством подачи топочного газа 33 непосредственно обратно в рециркулирующий газ 27 после того, как часть его была выпущена в атмосферу 23.

[0040] На фиг.4 горелка 19 расположена непосредственно в потоке рециркулирующего газа 27. Этот вариант способа является предпочтительным, например, когда компоненты газа, высвобожденные при высушивании, составляют существенное количество и характеризуются существенной теплотворной способностью.

[0041] В соответствии с настоящим изобретением, способ для термической предварительной обработки твердого топлива, содержащего углерод и водород, также может осуществляться и без замкнутого контура. Это является особо преимущественным, когда планируется интеграция в инфраструктуру уже существующей установки. Например, если целью является совместная газификация биомассы и угля в газификаторе с увлекаемым слоем, соединение возможно путем введения газового потока 15, выпущенного из устройства газификации, в этом случае, например, нагревательной горелки на угольной мельнице. В то же время предварительно нагретый газовый поток 8а, 8b, который должен быть введен, также может подаваться из устройства газификации. Это может быть, например, частичный поток из нагретого рециркулирующего газа из угольной мельницы или, например, состоять из потока инертного газа, предварительно нагретого в устройстве газификации.

[0042] Для совместной газификации полученные высушенные частицы 11 могут быть поданы через расходный бак 14 или в поток угольной пыли или поданы на угольную мельницу вместе с неподготовленным углем, в значительной степени завися от степени дробления, которая была выбрана в ударном реакторе 5.

[0043] Описанное соединение с устройством газификации служит лишь примером и имеется много альтернатив, поскольку имеется очень много частичных и вспомогательных потоков, равно как и очень много возможностей для отбора тепла в сложном устройстве газификации с находящейся выше по потоку угольной мельницей.

[0044] Аналогично соединение также может быть осуществлено с процессом силовой установки, содержащей устройство сгорания, причем полученные высушенные частицы 11 в таких случаях направляют в устройство совместной газификации через расходный бак 14.

[0045] Кроме того, на фиг.5 представлено подробное изображение части ударного реактора 5, находящейся возле вала 34 ротора, при помощи которого ротор 7 приводится в движение двигателем, который не показан. Как представлено на фиг.5, на верхнем крае вала 34 ротора имеется роторное соединение 35, причем кольцевой канал или желоб выполнен в нижней части, имеющей, например, прямоугольное поперечное сечение. Кольцевой выступ 37, который предпочтительно расположен на плите 38 основания ударного реактора 5, проходит в кольцевой канал 36 снизу вверх. Выступ 37 имеет ширину, которая меньше ширины канала 36, и его верхняя часть не проходит полностью в нижнюю часть канала, тем самым создавая лабиринтное уплотнение 33 с лабиринтным проходом 33а между внешней поверхностью выступа 37 и внутренней поверхностью канала 36, через который высушивающий газ или другой газ вводится внутрь ударного реактора 5. Лабиринтный проход может, например, иметь ширину от 2 до 20 мм.

[0046] В соответствии с непоказанным вариантом осуществления изобретения для того, чтобы улучшить эффект уплотнения, лабиринтное уплотнение 33 может также иметь в радиальном направлении два или более выступов 37, которые проходят в придаточные каналы 36, имеющие такую форму, чтобы соответствовать форме выступов.

[0047] Высушивающий газ 8а, 8b предпочтительно подают вдоль пути подачи, обозначенного стрелками 42, через одно или более отверстий 40, выполненных в направляющей 39 вала ниже плиты 38 основания. Этот путь сначала проходит в направлении вала 34 ротора, т.е. центра вращения ротора 7, затем, по существу, в верхнем направлении параллельно валу ротора или оси вращения ротора 7, а затем над плитой 38 основания обратно в противоположном направлении радиально наружу от центра вращения ударного реактора 5 через лабиринтный проход 33а, который приводит к особо эффективной изоляции и распределению высушивающего газа внутри реактора. Этот может быть дополнительно усовершенствовано путем использования одной или более ударных пластин 41 ниже по течению от лабиринтного прохода 33а в отношении потока.

Список позиций

1 Расходный бак

2 Биомасса

3 Винтовой транспортер

4 Зубчато-колесный подающий механизм

5 Ударный реактор

6 Сортировочная машина

7 Ротор

8, 8а, 8b Горячий рециркулирующий газ/высушивающий газ

9 Газовый поток

10 Разделитель частиц

11 Высушенные частицы

12 Зубчато-колесный подающий механизм

13 Винтовой транспортер

14 Расходный бак

15 Рециркулирующий газ

16 Рециркулирующий газ

17 Остаточный газ

18 Вентилятор

19 Горелка

20 Воздух

21 Топливный газ

22 Теплообменник

23 Атмосфера

24 Рециркулирующий газ

25 Азот

26 Компрессор рециркулирующего газа

27 Рециркулирующий газ

28 Боковой поток

29 Вспомогательный вентилятор

30 Воздух

31 Вспомогательная горелка

32 Горячий газ

33 Лабиринтное уплотнение

33а Лабиринтный проход

34 Вал ротора

35 Роторное соединение

36 Канал

37 Выступ

38 Плита основания

39 Устройство вала

40 Отверстие

41 Ударная пластина

42 Стрелки

М Двигатель

1. Устройство для производства мелкозернистого топлива из твердого или пастообразного энергетического сырья при помощи высушивания и дробления, содержащее:- ударный реактор (5) с ротором (7) и ударными элементами, причем указанный реактор является термостойким вплоть до 350°С;- по меньшей мере одно устройство подачи горячего высушивающего газа (8, 8а, 8b) в нижней части ударного реактора (5);- по меньшей мере одно устройство подачи твердого или пастообразного энергетического сырья (3, 4) в верхней части ударного реактора (5);- по меньшей мере одно устройство для выпуска газового потока (9), содержащего дробленые, высушенные частицы энергетического сырья; и- устройство (10) для разделения и выгрузки дробленых, высушенных частиц (11) энергетического сырья из газового потока (9), выпущенного из ударного реактора (5), где высушивающий газ (8, 8а, 8b) введен в ударный реактор (5) возле лабиринтного уплотнения (33) и/или через лабиринтное уплотнение, расположенное возле вала ротора ударного реактора (5).

2. Устройство по п. 1, отличающееся тем, что сортировочные машины с роликом-отражателем предусмотрены в качестве устройства разделения и выгрузки для дробленых, высушенных частиц энергетического сырья.

3. Устройство по п. 1, отличающееся тем, что имеет замкнутую конфигурацию с газовым контуром и также содержит- по меньшей мере одно устройство дожигания (19, 31) для газового потока (15), полученного из разделительного устройства, причем указанный газовый поток был очищен от дробленых, высушенных частиц энергетического сырья;- по меньшей мере одно устройство для подачи азота (25) в газовый поток замкнутого контура;- по меньшей мере одно нагнетающее устройство (18, 26, 29) в газовом потоке замкнутого контура;- по меньшей мере одно устройство для соединения отбросного тепла, полученного из топочного газа, с газовым потоком замкнутого контура.

4. Устройство по п. 1, отличающееся тем, что выполнено ответвление для газового потока замкнутого контура и потока остаточного газа ниже по течению от устройства для разделения в выгрузки дробленых, высушенных частиц биомассы из газового потока, выпущенного из ударного реактора, и тем, что горелка нагнетателя расположена в потоке замкнутого контура ниже по течению от ответвления для потока замкнутого контура.

5. Устройство по п. 4, отличающееся тем, что горелка нагнетателя расположена в основном потоке потока замкнутого контура.

6. Устройство по п. 5 отличающееся тем, что горелка нагнетателя расположена в боковом потоке потока замкнутого контура.

7. Устройство по п. 1, отличающееся тем, что боковые сита выполнены для разделения и выгрузки дробленых, осушенных частиц энергетического сырья.

8. Устройство по п. 1, отличающееся тем, что каналы выполнены в качестве устройств подачи для горячего высушивающего газа, распределенных по всей окружности в нижней части ударного реактора (5).

9. Устройство по п. 8, отличающееся тем, что каналы расположены с радиальным наклоном.

10. Устройство по п. 9, отличающееся тем, что каналы выровнены касательно направления вращения ударных элементов.

11. Устройство по п. 1, отличающееся тем, что отверстия в форме прорезей выполнены в качестве устройств подачи для горячего высушивающего газа и распределены по окружности в нижней части ударного реактора.

12. Устройство по п. 11, отличающееся тем, что прорези имеют радиальный наклон.

13. Устройство по п. 11 или 12, отличающееся тем, что прорези образованы посредством установки плит основания с перекрытием.

14. Способ для производства мелкозернистого топлива из твердого или пастообразного энергетического сырья при помощи высушивания с применением ударного реактора (5) с ротором (7) и ударными элементами, где- указанное твердое или пастообразное энергетическое сырье подают в ударный реактор (5) в верхней части указанного ударного реактора (5);- в ударный реактор (5) также подают высушивающий газ, причем часть высушивающего газа добавляют в нижней части ударного реактора (5), а другую часть высушивающего газа подают в реактор вместе с энергетическим сырьем при помощи смежного устройства подачи;- энергетическое сырье дробят, осушают и высушивают в ударном реакторе и- дробленые, высушенные частицы энергетического сырья, содержащиеся в газовом потоке, из ударного реактора направляют на разделитель (10) частиц, при этомпредусматривают работу в замкнутом контуре, где- по меньшей мере часть газового потока, полученного из разделителя (10) частиц, направляют в устройство (19) дожигания, причем энергию от полученного топочного газа используют прямо или непрямо для нагрева газового потока замкнутого контура,- азот (25) подают в газовый поток замкнутого контура,- потерю давления в газовом потоке замкнутого контура компенсируют и- нагретый газовый поток замкнутого контура возвращают обратно в нижнюю часть ударного реактора.

15. Способ по п. 14, отличающийся тем, что замкнутый поток также нагревают в боковом потоке или в основном потоке.

16. Способ по п. 14, отличающийся тем, что насыщенный пылью газ (15), выпускаемый из разделителя частиц, ответвляют на газовый поток замкнутого контура и поток остаточного газа.

17. Способ по п. 14, отличающийся тем, что устройство для подачи энергетического сырья в реактор непрямо нагревают.