Механизм депарафинизации скважин автоматический мдса (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к нефтяной промышленности и может быть использована для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб. Устройство содержит электродвигатель-редуктор, лубрикатор, вертикальную стойку с узлом крепления к трубе лубрикатора, барабан для намотки скребковой проволоки, закрепленный на выходном валу редуктора, устройство контроля натяжения скребковой проволоки, сальниковое устройство, скребковое устройство, индуктивный датчик положения скребка в лубрикаторе, устройство управления. По первому варианту введен одинарный подъемно-спусковой блок на верхнем конце вертикальной стойки. Электродвигатель-редуктор и барабан жестко закреплены на нижнем конце вертикальной стойки. Устройство контроля закреплено выше барабана. Редуктор двигателем направлен в сторону от трубы лубрикатора. По второму варианту: введен одинарный подъемно-спусковой блок на верхнем конце первой вертикальной стойки. Длина стойки обеспечивает расположение блока над сальниковым устройством. Введена вторая вертикальная стойка со вторым узлом присоединения к трубе лубрикатора. Электродвигатель-редуктор и закрепленный на его выходном валу барабан жестко закреплены на нижнем конце второй вертикальной стойки. Выше барабана закреплено устройство контроля. Редуктор двигателем направлен в сторону трубы лубрикатора и не касается ее. Повышается безопасность эксплуатации механизма, улучшаются условия эксплуатации, упрощается сборка, повышается качество и глубина очистки. 2 н.п. ф-лы; 4 ил.

Реферат

Группа изобретений относится к нефтяной промышленности и может быть использована для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб.

Известен механизм депарафинизации скважин МДС 10 (РФ, патент на полезную модель №126050, Е21В 37/02, Е21В 37/00, 20.03.2013). Известный механизм депарафинизации скважин содержит электродвигатель-редуктор, барабан для намотки скребковой проволоки, закрепленный на выходном валу редуктора, вертикальную стойку с узлом крепления к трубе лубрикатора. На вертикальной стойке закреплено устройство контроля натяжения скребковой проволоки, и на приваренной к стойке площадке, под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор. Депарафинизатор также содержит лубрикатор, сальниковое устройство, скребковое устройство с узлом присоединения к тяговому органу, устройство управления, индуктивный датчик вращения барабана, первый и второй индуктивные датчики контроля натяжения проволоки. Индуктивные датчики и электродвигатель выполнены с возможностью подключения к устройству управления. Выходной вал редуктора выполнен длиной, обеспечивающей возможность закрепления на нем барабана с расстоянием между его щеками, при котором емкость барабана для проволоки диаметром от 2,2 до 1,8 мм составляет от 800 до 2000 метров. Сальниковое устройство содержит емкость для смазки скребковой проволоки и сальник, снабженный вентилем для сброса давления. Устройство управления содержит электронную вычислительную машину (ЭВМ), аналого-цифровые преобразователи по числу индуктивных датчиков, преобразователь «код-напряжение».

Наиболее близким к предлагаемому является механизм депарафинизации скважин МДС 010, который содержит электродвигатель-редуктор, лубрикатор, вертикальную стойку с узлом крепления к трубе лубрикатора, барабан для намотки скребковой проволоки, закрепленный на выходном валу редуктора, который закреплен на вертикальной стойке на площадке под отрицательным углом к горизонту от 10 до 20°; индуктивный датчик вращения барабана, который содержит катушку индуктивности и фиксатор оборотов барабана, при этом катушка индуктивности датчика вращения барабана закреплена на внутренней стенке дополнительного отделения корпуса редуктора, а фиксатор оборотов закреплен напротив катушки индуктивности на размещенном в дополнительном отделении корпуса редуктора удлиненном конце вала редуктора; при этом выходной вал редуктора выполнен длиной, обеспечивающей возможность закрепления на нем барабана с заданным расстоянием между его щеками; устройство контроля натяжения скребковой проволоки, в котором размещены первый и второй индуктивные датчики контроля натяжения скребковой проволоки, при этом устройство контроля натяжения скребковой проволоки содержит рычаг, закрепленный в его корпусе на оси вращения, свободный конец которого взаимодействует со скребковой проволокой, причем в положении "норма" рычаг находится между датчиками, а в аварийных ситуациях занимает крайние положения с возможностью взаимодействия с соответствующим индуктивным датчиком; сальниковое устройство, которое содержит соединенные между собой по общей осевой емкость для смазки скребковой проволоки и сальник, в котором уплотнитель скребковой проволоки вмонтирован в пробку трубы лубрикатора, вкручивающуюся в ее верхнюю часть; скребковое устройство с узлом присоединения к тяговому органу, размещенное в трубе лубрикатора, индуктивный датчик положения скребка в лубрикаторе, закрепленный снаружи на трубе лубрикатора в его верхней части, при этом стенка трубы лубрикатора в зоне действия датчика выполнена из немагнитного материала; устройство управления, при этом все индуктивные датчики и электродвигатель-редуктор выполнены с возможностью подключения к устройству управления (РФ, патент на полезную модель №139190, Е21В 37/02, 10.04.2014).

Недостаток выявленных в процессе патентного поиска аналога и прототипа заявленного механизма депарафинизации скважин автоматического заключается в следующем.

В известных механизмах депарафининизации электродвигатель-редуктор и закрепленный на выходном валу редуктора барабан для намотки скребковой проволоки, а также устройство контроля натяжения скребковой проволоки конструктивно закреплены на верхнем конце вертикальной стойки, что снижает устойчивость конструкции в целом, а следовательно, снижает безопасность эксплуатации механизма и ухудшает условия его эксплуатации. При этом эти функциональные узлы механизма имеют большой вес, что усложняет сборку всего механизма при их подъеме и закреплении на верхнем конце вертикальной стойки. Этот недостаток присутствует и при замене барабана.

Кроме того, конструктивное закрепление в выявленных известных механизмах депарафинизации электродвигателя-редуктора, барабана для намотки скребковой проволоки, закрепленного на выходном валу редуктора, а также устройства контроля натяжения скребковой проволоки не позволяет произвольно увеличивать длину лубрикатора, во-первых, из-за повышения неустойчивости конструкции. Во-вторых, смещение всей конструкции вниз по вертикальной стойке для улучшения устойчивости конструкции приводит к неработоспособности устройства контроля натяжения скребковой проволоки. Невозможность увеличения длины лубрикатора, в свою очередь, не позволяет увеличить длину корпуса скребкового устройства, т.е. увеличить его вес, что снижает качество очистки, снижает глубину очистки.

В выявленных в процессе патентного поиска механизмах депарафинизации скважин конструкция барабана для намотки сребковой проволоки ограничивает длину проволоки в пределах от 800 до 2000 м при диаметре проволоки от 2,2 до 1,8 мм из-за недопустимого увеличения на щековины барабана бокового давления, создаваемого намотанной на вал барабана проволокой при увеличении ее длины. В результате снижается глубина очистки скважины.

Предлагаемые изобретения решают задачу создания механизма депарафинизации скважин автоматического (варианты), осуществление которого обеспечивает достижение технического результата, заключающегося в повышении безопасности эксплуатации механизма, улучшении условий его эксплуатации, упрощении сборки, повышении качества очистки, увеличении глубины очистки.

Сущность заявленной группы изобретений состоит в том,

что для обоих вариантов: в механизме депарафинизации скважин автоматическом (варианты), содержащем электродвигатель-редуктор, лубрикатор, вертикальную стойку с узлом крепления к трубе лубрикатора, которая закреплена в узле нижним концом, барабан для намотки скребковой проволоки, закрепленный на выходном валу редуктора, при этом выходной вал редуктора выполнен длиной, обеспечивающей возможность закрепления на нем барабана с заданным расстоянием между его щеками; индуктивный датчик вращения барабана; устройство контроля натяжения скребковой проволоки, содержащий рычаг, закрепленный в его корпусе на оси вращения, свободный конец которого взаимодействует со скребковой проволокой и, в крайних положениях, с первым и вторым индуктивными датчиками контроля натяжения скребковой проволоки, сальниковое устройство, которое содержит соединенные между собой по общей осевой емкость для смазки скребковой проволоки и сальник, вмонтированный в пробку трубы лубрикатора, вкручивающуюся в ее верхнюю часть; скребковое устройство с узлом присоединения к тяговому органу, размещенное в трубе лубрикатора, индуктивный датчик положения скребка в лубрикаторе, закрепленный снаружи на трубе лубрикатора в его верхней части, при этом стенка трубы лубрикатора в зоне действия датчика выполнена из немагнитного материала; устройство управления, при этом все индуктивные датчики и электродвигатель-редуктор выполнены с возможностью подключения к устройству управления, новым является

по первому варианту: узел присоединения вертикальной стойки к трубе лубрикатора закреплен на его трубе на уровне пола площадки обслуживания под индуктивным датчиком положения скребка в лубрикаторе, электродвигатель-редуктор и закрепленный на его выходном валу барабан для намотки скребковой проволоки жестко закреплены на нижнем конце вертикальной стойки, а устройство контроля натяжения скребковой проволоки закреплено на вертикальной стойке выше барабана для намотки скребковой проволоки, при этом редуктор двигателем направлен в сторону от трубы лубрикатора, а вертикальная стойка закреплена на расстоянии от трубы лубрикатора, обеспечивающем свободное вращение барабана и возможность взаимодействия со скребковой проволокой рычага устройства контроля натяжения скребковой проволоки, при этом электродвигатель-редуктор жестко закреплен под положительным острым углом к горизонту от 10 до 20° на вертикальной стойке на площадке с возможностью установки его начального положения на площадке в горизонтальной плоскости, проходящей через ось его выходного вала, кроме того, введен одинарный подъемно-спусковой блок, который закреплен на верхнем конце вертикальной стойки, длина которой обеспечивает расположение блока над сальниковым устройством, при этом блок закреплен с возможностью регулировки пространственного положения относительно оси сальникового устройства в горизонтальной плоскости, проходящей через ось вращения блока, кроме того, вал барабана для намотки скребковой проволоки представляет собой опорное кольцо, состоящее из двух симметричных частей относительно вертикальной оси симметрии вала барабана, которые соединены между собой резьбовым соединением, а к щековинам барабана каждая часть опорного кольца приварена по окружности кольца с образованием сквозного осевого отверстия, при этом отбортовка щековин отогнута в наружную сторону под острым углом к внутренней поверхности соответствующей щековины, не превышающем 45°, причем проволока разматывается при вращении барабана по часовой стрелке и проходит через рычаг устройства контроля натяжения скребковой проволоки, через одинарный подъемно-спусковой блок, сальниковое устройство индуктивный датчик положения скребка в лубрикаторе и далее - в лубрикатор к скребковому устройству.

По второму варианту новым является: введена вторая вертикальная стойка со вторым узлом присоединения к трубе лубрикатора, которая нижним концом закреплена во втором узле присоединения к трубе лубрикатора, при этом второй узел присоединения к трубе лубрикатора закреплен на трубе лубрикатора на уровне пола площадки обслуживания под индуктивным датчиком положения скребка в лубрикаторе, кроме того, электродвигатель-редуктор и закрепленный на его выходном валу барабан для намотки скребковой проволоки жестко закреплены на нижнем конце второй вертикальной стойки, а выше барабана для намотки скребковой проволоки на второй вертикальной стойке закреплено устройство контроля натяжения скребковой проволоки, при этом редуктор двигателем направлен в сторону трубы лубрикатора, а вторая вертикальная стойка закреплена на расстоянии от трубы лубрикатора, при котором двигатель редуктора не касается трубы лубрикатора и обеспечивается возможность взаимодействия со скребковой проволокой рычага устройства контроля натяжения скребковой проволоки, причем электродвигатель-редуктор жестко закреплен под отрицательным углом к горизонту от 10 до 20° на второй вертикальной стойке на площадке с возможностью регулировки его положения на площадке в горизонтальной плоскости, проходящей через ось его выходного вала, кроме того, введен одинарный подъемно-спусковой блок, который закреплен на верхнем конце первой вертикальной стойки с возможностью регулировки пространственного положения относительно оси сальникового устройства в горизонтальной плоскости, проходящей через ось вращения блока, при этом длина первой вертикальной стойки обеспечивает расположение блока над сальниковым устройством, кроме того, вал барабана для намотки скребковой проволоки представляет собой опорное кольцо, состоящее из двух симметричных частей относительно вертикальной оси симметрии вала барабана, которые соединены между собой резьбовым соединением, а к щековинам барабана каждая часть опорного кольца приварена по окружности кольца с образованием сквозного осевого отверстия, при этом отбортовка щековин отогнута в наружную сторону под острым углом к внутренней поверхности соответствующей щековины, не превышающим 45°, причем проволока разматывается при вращении барабана против часовой стрелки и проходит через рычаг устройства контроля натяжения скребковой проволоки, через одинарный подъемно-спусковой блок, сальниковое устройство, индуктивный датчик положения скребка в лубрикаторе и далее - в лубрикатор к скребковому устройству.

Технический результат достигается следующим образом.

Для обоих вариантов: существенные признаки формулы изобретения «Механизм депарафинизации скважин автоматический, содержащий электродвигатель-редуктор, лубрикатор, вертикальную стойку с узлом крепления к трубе лубрикатора, которая закреплена в узле нижним концом, барабан для намотки скребковой проволоки, закрепленный на выходном валу редуктора, при этом выходной вал редуктора выполнен длиной, обеспечивающей возможность закрепления на нем барабана с заданным расстоянием между его щеками; индуктивный датчик вращения барабана; устройство контроля натяжения скребковой проволоки, содержащий рычаг, закрепленный в его корпусе на оси вращения, свободный конец которого взаимодействует со скребковой проволокой и, в крайних положениях, с первым и вторым индуктивными датчиками контроля натяжения скребковой проволоки, сальниковое устройство, которое содержит соединенные между собой по общей осевой емкость для смазки скребковой проволоки и сальник, вмонтированный в пробку трубы лубрикатора, вкручивающуюся в ее верхнюю часть; скребковое устройство с узлом присоединения к тяговому органу, размещенное в трубе лубрикатора, индуктивный датчик положения скребка в лубрикаторе, закрепленный снаружи на трубе лубрикатора в его верхней части, при этом стенка трубы лубрикатора в зоне действия датчика выполнена из немагнитного материала; устройство управления, при этом все индуктивные датчики и электродвигатель-редуктор выполнены с возможностью подключения к устройству управления, …» являются неотъемлемой частью заявленного устройства и обеспечивают его работоспособность, а следовательно, и достижение заявленного технического результата.

По первому варианту. В заявленном механизме депарафинизации узел присоединения к трубе лубрикатора закреплен на его трубе на уровне пола площадки обслуживания. Электродвигатель-редуктор и закрепленный на его выходном валу барабан для намотки скребковой проволоки жестко закреплены на нижнем конце вертикальной стойки, т.е. также на уровне пола площадки обслуживания. В результате, по сравнению с прототипом, центр тяжести всего устройства смещается с верхнего конца вертикальной стойки к ее нижнему концу, что повышает устойчивость всей конструкции, а следовательно, повышает безопасность эксплуатации механизма. Кроме того, смещение центра тяжести конструкции вниз позволяет увеличить вес барабана с проволокой, т.е. увеличить длину намотки скребковой проволоки, а следовательно, и увеличить глубину очистки насосно-компрессорной трубы (НКТ). Одновременно упрощается как сборка конструкции, так и процесс замены барабана, поскольку монтаж редуктора с барабаном для намотки скребковой проволоки выполняется на уровне пола рабочей площадки.

Кроме того, вал барабана для намотки скребковой проволоки представляет собой опорное кольцо, состоящее из двух симметричных частей относительно вертикальной оси симметрии вала барабана, которые соединены между собой резьбовым соединением, а к щековинам барабана каждая часть опорного кольца приварена по окружности кольца с образованием сквозного осевого отверстия. При этом отбортовка щековин отогнута в наружную сторону под острым углом к внутренней поверхности соответствующей щековины, не превышающим 45°.

Как показали испытания, предлагаемая конструкция опорного кольца барабана создает предварительное напряжение щековин барабана, увеличивая тем самым жесткость конструкции барабана и увеличивая допустимое боковое давление на щековины барабана от веса скребковой проволоки, что улучшает условия эксплуатации механизма. Закрепление барабана на уровне пола рабочей площадки в совокупности с предлагаемой конструкцией опорного кольца барабана и отбортовкой щековин, отогнутой в наружную сторону под острым углом к внутренней поверхности соответствующей щековины, не превышающим 45°, позволяют увеличить длину скребковой проволоки, наматываемой на барабан, до 2500 м. Это, в свою очередь дает возможность увеличить глубину очистки НКТ.

Подача скребковой проволоки в трубу лубрикатора при заявляемом закреплении барабана для намотки скребковой проволоки на уровне пола рабочей площадки обеспечивается благодаря введению одинарного подъемно-спускового блока и закреплению его на верхнем конце вертикальной стойки, длина которой обеспечивает расположение блока над сальниковым устройством. При этом благодаря возможности регулировки пространственного положения блока относительно оси сальникового устройства в горизонтальной плоскости, проходящей через ось вращения блока, обеспечивается возможность точной установки скребковой проволоки в трубе лубрикатора по общей осевой со скребковым устройством, что повышает качество очистки. Кроме того, в заявленном устройстве редуктор закреплен на площадке с возможностью регулировки его положения в горизонтальной плоскости, проходящей через ось его выходного вала. Это позволяет регулировать положение привода в горизонтальной плоскости не только вращением вокруг оси вертикальной стойки, но и смещением редуктора по площадке, что улучшает условия эксплуатации, так как позволяет более точно установить скребковую проволоку по осевой трубы лубрикатора, что повышает качество очистки.

При этом электродвигатель-редуктор жестко закреплен на вертикальной стойке, на площадке, под положительным острым углом к горизонту от 10 до 20°, а двигателем направлен в сторону от трубы лубрикатора, а вертикальная стойка закреплена от трубы лубрикатора на расстоянии, обеспечивающем свободное вращение барабана и возможность взаимодействия со скребковой проволокой рычага устройства контроля натяжения скребковой проволоки. В результате обеспечивается работоспособность заявленного механизма депарафинизации, а следовательно, и достижение заявленного технического результата.

Поскольку длина вертикальной стойки обеспечивает расположение блока над сальниковым устройством, то при разматывании обеспечивается свободное прохождение проволоки через рычаг устройства контроля натяжения скребковой проволоки, одинарный подъемно-спусковой блок, сальниковое устройство, индуктивный датчик положения скребка в лубрикаторе и далее - в лубрикатор к скребковому устройству. При этом плавность хода скребковой проволоки обеспечивается благодаря заявленному креплению электродвигателя-редуктора, при котором проволока разматывается при вращении барабана по часовой стрелке. Так как положение проволоки в трубе заранее отрегулировано таким образом, что ее осевая является общей с осевой трубы лубрикатора, то и скребок устанавливается в трубе лубрикатора также по общей осевой, что улучшает условия эксплуатации механизма депарафинизации и повышает качество очистки.

При этом, поскольку длина вертикальной стойки обеспечивает расположение одинарного подъемно-спускового блока над сальниковым устройством, это позволяет, увеличивая длину стойки, увеличивать длину трубы лубрикатора. В свою очередь, это позволяет увеличить длину корпуса скребкового устройства, а следовательно, увеличить его вес, что улучшает условия эксплуатации, так как позволяет проходить плотные слои отложений, а также повышает качество очистки.

Устройство контроля натяжения скребковой проволоки закреплено на вертикальной стойке выше барабана для намотки скребковой проволоки, что обеспечивает его работоспособность, так как устройство контролирует натяжение скребковой проволоки как при спуске, так и при подъеме скребкового устройства.

Благодаря тому, что узел присоединения вертикальной стойки к трубе лубрикатора закреплен на трубе лубрикатора под индуктивным датчиком положения скребка в лубрикаторе, обеспечивается возможность контроля крайнего положения скребка в лубрикаторе, что повышает безопасность эксплуатации механизма депарафинизации, а также улучшает условия эксплуатации.

По второму варианту технический результат достигается следующим образом. В заявленном устройстве введена вторая вертикальная стойка со вторым узлом присоединения к трубе лубрикатора, которая нижним концом закреплена во втором узле присоединения к трубе лубрикатора, закрепленным на трубе лубрикатора на уровне пола площадки обслуживания. Кроме того, электродвигатель-редуктор и закрепленный на его выходном валу барабан для намотки скребковой проволоки жестко закреплены на нижнем конце второй вертикальной стойки, т.е. также на уровне пола площадки обслуживания. В результате, по сравнению с прототипом, центр тяжести всего устройства смещается с верхнего конца вертикальной стойки к ее нижнему концу, что повышает устойчивость всей конструкции, а следовательно, повышает безопасность эксплуатации механизма. Кроме того, смещение центра тяжести конструкции вниз позволяет увеличить вес барабана с проволокой, т.е. увеличить длину намотки скребковой проволоки, а следовательно, и увеличить глубину очистки насосно-компрессорной трубы (НКТ). Одновременно упрощается как сборка конструкции, так и процесс замены барабана, поскольку монтаж редуктора с барабаном для намотки скребковой проволоки выполняется на уровне пола рабочей площадки.

Кроме того, вал барабана для намотки скребковой проволоки представляет собой опорное кольцо, состоящее из двух симметричных частей относительно вертикальной оси симметрии вала барабана, которые соединены между собой резьбовым соединением, а к щековинам барабана каждая часть опорного кольца приварена по окружности кольца с образованием сквозного осевого отверстия. При этом отбортовка щековин отогнута в наружную сторону под острым углом к внутренней поверхности соответствующей щековины, не превышающим 45°.

Как показали испытания, предлагаемая конструкция опорного кольца барабана создает предварительное напряжение щековин барабана, увеличивая тем самым жесткость конструкции барабана и увеличивая допустимое боковое давление на щековины барабана от веса скребковой проволоки, что улучшает условия эксплуатации механизма. Закрепление барабана на уровне пола рабочей площадки в совокупности с предлагаемой конструкцией опорного кольца барабана и отбортовкой щековин, отогнутой в наружную сторону под острым углом к внутренней поверхности соответствующей щековины, не превышающим 45°, позволяют увеличить длину скребковой проволоки, наматываемой на барабан. Это, в свою очередь дает возможность увеличить глубину очистки НКТ.

Подача скребковой проволоки в трубу лубрикатора при заявляемом закреплении барабана для намотки скребковой проволоки на уровне пола рабочей площадки обеспечивается благодаря введению одинарного подъемно-спускового блока и закреплению его на верхнем конце первой вертикальной стойки, длина которой обеспечивает расположение блока над сальниковым устройством. При этом благодаря возможности регулировки пространственного положения блока относительно оси сальникового устройства в горизонтальной плоскости, проходящей через ось вращения блока, обеспечивается возможность точной установки скребковой проволоки в трубе лубрикатора по общей осевой со скребковым устройством, что повышает качество очистки. Кроме того, в заявленном устройстве редуктор закреплен на площадке с возможностью регулировки его положения в горизонтальной плоскости, проходящей через ось его выходного вала. Это позволяет регулировать положение привода в горизонтальной плоскости не только вращением вокруг оси вертикальной стойки, но и смещением редуктора по площадке, что улучшает условия эксплуатации, так как позволяет более точно установить скребковую проволоку по осевой трубы лубрикатора, что повышает качество очистки.

При этом электродвигатель-редуктор жестко закреплен на второй вертикальной стойке, на площадке, под отрицательным острым углом к горизонту от 10 до 20°, двигателем направлен в сторону трубы лубрикатора, а вторая вертикальная стойка закреплена на расстоянии от трубы лубрикатора, при котором двигатель редуктора не касается трубы лубрикатора и обеспечивается возможность взаимодействия со скребковой проволокой рычага устройства контроля натяжения скребковой проволоки. В результате обеспечивается работоспособность заявленного механизма депарафинизации, а следовательно, и достижение заявленного технического результата.

Поскольку длина первой вертикальной стойки обеспечивает расположение блока над сальниковым устройством, то при разматывании обеспечивается свободное прохождение проволоки через рычаг устройства контроля натяжения скребковой проволоки, одинарный подъемно-спусковой блок, сальниковое устройство, индуктивный датчик положения скребка в лубрикаторе и далее - в лубрикатор к скребковому устройству. При этом плавность хода скребковой проволоки обеспечивается благодаря заявленному креплению электродвигателя-редуктора, при котором проволока разматывается при вращении барабана против часовой стрелки. Так как положение проволоки в трубе заранее отрегулировано таким образом, что ее осевая является общей с осевой трубы лубрикатора, то и скребок устанавливается в трубе лубрикатора также по общей осевой, что улучшает условия эксплуатации механизма депарафинизации и повышает качество очистки.

Кроме того, поскольку длина первой вертикальной стойки обеспечивает расположение одинарного подъемно-спускового блока над сальниковым устройством, это позволяет, увеличивая длину стойки, увеличивать длину трубы лубрикатора. В свою очередь, это позволяет увеличить длину корпуса скребкового устройства, а, следовательно, увеличить его вес, что улучшает условия эксплуатации, так как позволяет проходить плотные слои отложений, а также повышает качество очистки.

Устройство контроля натяжения скребковой проволоки закреплено на второй вертикальной стойке выше барабана для намотки скребковой проволоки, что обеспечивает его работоспособность, так как устройство контролирует натяжение скребковой проволоки как при спуске, так и при подъеме скребкового устройства.

Благодаря тому, что второй узел присоединения второй вертикальной стойки к трубе лубрикатора закреплен на трубе лубрикатора под индуктивным датчиком положения скребка в лубрикаторе, обеспечивается возможность контроля крайнего положения скребка в лубрикаторе, что повышает безопасность эксплуатации механизма депарафинизации, а также улучшает условия эксплуатации.

Для всех вариантов. Из вышеизложенного следует, что предлагаемый механизм депарафинизации скважин автоматический (варианты), при осуществлении обеспечивает достижение технического результата, заключающегося в повышении безопасности эксплуатации механизма, улучшении условий его эксплуатации, упрощении сборки, повышении качества очистки, увеличении глубины очистки.

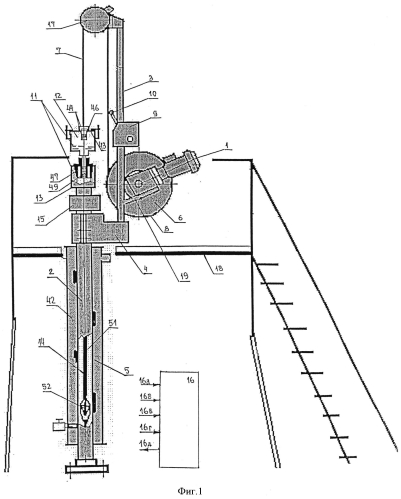

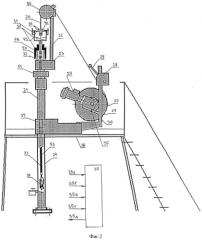

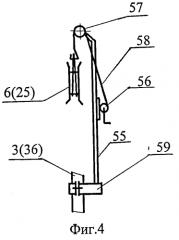

На фиг. 1 изображен заявляемый механизм депарафинизации скважин автоматический МДСА по первому варианту; на фиг. 2 изображен заявляемый механизм депарафинизации скважин автоматический МДСА по второму варианту; на фиг. 3 - конструкция вала барабана для намотки скребковой проволоки; на фиг. 4 - устройство для замены барабана.

По первому варианту. Механизм депарафинизации скважин автоматический МДСА содержит электродвигатель-редуктор 1, лубрикатор 2, выполненный обогреваемым, вертикальную стойку 3 с узлом крепления 4 к трубе 5 лубрикатора 2, которая закреплена в нем нижним концом, барабан 6 для намотки скребковой проволоки 7, закрепленный на выходном валу (не показан) редуктора 1, при этом выходной вал редуктора 1 выполнен длиной, обеспечивающей возможность закрепления на нем барабана 6 с заданным расстоянием между его щеками 8; индуктивный датчик (не показан) вращения барабана 6; устройство контроля 9 натяжения скребковой проволоки 7, содержащий рычаг 10, закрепленный в его корпусе на оси вращения, свободный конец которого взаимодействует со скребковой проволокой 7 и, в крайних положениях, с первым и вторым индуктивными датчиками контроля натяжения скребковой проволоки (не показаны), сальниковое устройство 11, которое содержит соединенные между собой по общей осевой емкость для смазки 12 скребковой проволоки 7 и сальник 13, вмонтированный в пробку трубы 5 лубрикатора 2, вкручивающуюся в ее верхнюю часть; скребковое устройство 14 с узлом присоединения (не показан) к тяговому органу, размещенное в трубе 5 лубрикатора 2, индуктивный датчик положения скребка в лубрикаторе 15, закрепленный снаружи на трубе 5 лубрикатора 2 в его верхней части, при этом стенка трубы 5 лубрикатора 2 в зоне действия датчика 15 выполнена из немагнитного материала; устройство управления 16, при этом все индуктивные датчики и электродвигатель-редуктор 1 выполнены с возможностью подключения к устройству управления 16, у которого входы 16а, 16б, 16в, 16г являются соответственно входами сигналов с индуктивных датчиков натяжения скребковой проволоки, первого и второго, датчика вращения барабана, датчика положения скребка в лубрикаторе, а выход 16д - выходом управления редуктором. Кроме того, введен одинарный подъемно-спусковой блок 17, который закреплен на верхнем конце вертикальной стойки 3, длина которой обеспечивает расположение блока 17 над сальниковым устройством 11, при этом блок 17 закреплен с возможностью регулировки пространственного положения относительно оси сальникового устройства 11 в горизонтальной плоскости, проходящей через ось вращения блока 17.

Узел присоединения 4 к трубе 5 лубрикатора закреплен на его трубе 5 на уровне пола 18 площадки обслуживания под индуктивным датчиком 15 положения скребка в лубрикаторе 2, электродвигатель-редуктор 1 и закрепленный на его выходном валу барабан 6 для намотки скребковой проволоки 7 жестко закреплены на нижнем конце вертикальной стойки 3, а устройство контроля 9 натяжения скребковой проволоки закреплено на вертикальной стойке выше барабана 6 для намотки скребковой проволоки 7, при этом редуктор 1 двигателем направлен в сторону от трубы 5 лубрикатора 2, а вертикальная стойка 3 закреплена на расстоянии от трубы лубрикатора 5, обеспечивающем свободное вращение барабана 6, при этом электродвигатель-редуктор 1 жестко закреплен под положительным острым углом к горизонту от 10 до 20° на вертикальной стойке 3 на площадке 19 с возможностью регулировки его положения на площадке 19 в горизонтальной плоскости, проходящей через ось его выходного вала. Проволока 7 разматывается при вращении барабана 6 по часовой стрелке, взаимодействуя с рычагом 10 устройства контроля 9 натяжения скребковой проволоки 7, и проходит через одинарный подъемно-спусковой блок 17, сальниковое устройство 11, индуктивный датчик 15 положения скребка в лубрикаторе и далее - в лубрикатор 2 к скребковому устройству 14.

По второму варианту. Механизм депарафинизации скважин автоматический МДСА содержит электродвигатель-редуктор 20, лубрикатор 21, вертикальную стойку 22 с узлом крепления 23 к трубе 24 лубрикатора 21, которая закреплена в нем нижним концом, барабан 25 для намотки скребковой проволоки 26, закрепленный на выходном валу (не показано) редуктора 20, при этом выходной вал редуктора выполнен длиной, обеспечивающей возможность закрепления на нем барабана 25 с заданным расстоянием между его щеками 27; индуктивный датчик (не показан) вращения барабана 25; устройство контроля 28 натяжения скребковой проволоки 26, содержащий рычаг 29, закрепленный в его корпусе на оси вращения, свободный конец которого взаимодействует со скребковой проволокой 26 и, в крайних положениях, с первым и вторым индуктивными датчиками (не показаны) контроля натяжения скребковой проволоки 26, сальниковое устройство 30, которое содержит соединенные между собой по общей осевой емкость для смазки 31 скребковой проволоки 26 и сальник 32, вмонтированный в пробку трубы 24 лубрикатора 21, вкручивающуюся в ее верхнюю часть; скребковое устройство 33 с узлом присоединения (не показано) к тяговому органу, размещенное в трубе 24 лубрикатора 21, индуктивный датчик 34 положения скребка в лубрикаторе 21, закрепленный снаружи на трубе 24 лубрикатора 21 в его верхней части, при этом стенка трубы лубрикатора 21 в зоне действия датчика 34 выполнена из немагнитного материала; устройство управления 35, при этом все индуктивные датчики и электродвигатель-редуктор 20 выполнены с возможностью подключения к устройству управления 35, у которого входы 35а, 35б, 35в, 35г являются соответственно входами сигналов с индуктивных датчиков натяжения скребковой проволоки, первого и второго датчиков вращения барабана, датчика 34 положения скребка в лубрикаторе, а выход 35д - выходом управления редуктором 20.

Введена вторая 36 вертикальная стойка со вторым 37 узлом присоединения к трубе 24 лубрикатора 21, которая нижним концом закреплена во втором узле 37 присоединения к трубе 24 лубрикатора, закрепленным на трубе 24 лубрикатора 21 на уровне пола 38 площадки обслуживания под индуктивным датчиком 34 положения скребка в лубрикаторе 21, кроме того, электродвигатель-редуктор 20 и закрепленный на его выходном валу барабан 25 для намотки скребковой проволоки 26 жестко закреплены на нижнем конце второй 36 вертикальной стойки, а выше барабана 25 для намотки скребковой проволоки на второй вертикальной стойке 36 закреплено устройство контроля 28 натяжения скребковой проволоки 26, при этом редуктор 20 двигателем направлен в сторону трубы 24 лубрикатора 21, а вторая 36 вертикальная стойка закреплена на расстоянии от трубы 24 лубрикатора 21, при котором двигатель редуктора 20 не касается трубы 24 лубрикатора 21, причем электродвигатель-редуктор 20 жестко закреплен под отрицательным углом к горизонту от 10 до 20° на второй 36 вертикальной стойке на площадке 39 с возможностью регулировки его положения на площадке 39 в горизонтальной плоскости, проходящей через ось его выходного вала.

Кроме того, введен одинарный подъемно-спусковой блок 40, который закреплен на верхнем конце первой 22 вертикальной стойки с возможностью регулировки пространственного положения относительно оси сальникового устройства 30 в горизонтальной плоскости, проходящей через ось вращения блока 40, при этом длина первой 22 вертикальной стойки обеспечивает расположение блока 40 над сальниковым устройством 30. Проволока 26 разматывается при вращении барабана 25 против часовой стрелки, взаимодействуя с рычагом 29 устройства контроля 28 натяжения скребковой проволоки 26, и проходит через одинарный подъемно-спусковой блок 40, сальниковое устройство 30, индуктивный датчик 34 положения скребка в лубрикаторе 21 и далее - в лубрикатор 21 к скребковому устройству 33.

Для обоих вариантов. Устройство управления 16 (35) может быть выполнено аналогично описанному в патенте РФ №126050, Е21В 37/02, 20.03.2013 и содержит электронную вычислительную машину (ЭВМ); подключенные к ЭВМ амплитудно-цифровые преобразователи (АЦП) по количеству индуктивных датчиков, преобразующие аналоговые сигналы в цифровой код; подключенный к ЭВМ преобразователь код-напряжение, формирующий управляющий сигнал для редуктора. Входы АЦП являются соответственно входами 16а, 16б, 16в, 16г (35а, 35б, 35в, 35г) являются соответственно входами сигналов с первого и второго индуктивных датчиков натяжения скребковой проволоки 7 (26), датчика вращения барабана 6 (25), датчика 15 (34) положения скребка в лубрикаторе, а выход преобразователя «код-напряжение» 16д (35д) - выходом управления редуктором 1 (20).

Вал барабана 6 (25) для намотки скребковой проволоки 7 (26) (фиг. 3) представляет собой опорное кольцо 41, состоящ