Валковая дробилка для отделения угля от породы

Иллюстрации

Показать всеИзобретение относится к устройствам для дробления и разделения угля и крепкой породы. Изобретение может быть использовано в горнодобывающей промышленности. Валковая дробилка содержит корпус, привод 4, валки 3 с резцами, бункер 7. Бункер 7 установлен на корпусе над частью валков 3. На боковой стенке 8 бункера 7 со стороны открытых валков выполнено отверстие для вывода породы, которое перекрыто с помощью по меньшей мере одной заслонки 10. При этом дробилка для измерения степени загрузки бункера снабжена средством, которое связано с приводом 4 валков 3. В дробилке обеспечивается возможность двойной регулировки процесса дробления. 5 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройствам для дробления и разделения (сортировки) угля от крепкой породы и может быть использовано в горнодобывающей промышленности.

Наиболее близким аналогом предлагаемого изобретения является устройство для дробления материалов, содержащее раму, на которой установлен ряд связанных с приводом валков с кольцевыми зубчатыми выступами, и установленный над валками бункер с отверстием для отвода камней (см. SU 1080849, опубликовано 23.03.1984).

Недостатком данного решения является то, что для прохождения процесса дробления и сортировки перерабатываемого материала необходимо выполнять несколько операций, при этом затрачивая много энергии, а именно установка в определенное положение рамы с валками, запуск валков, загрузка материала, осуществление процесса переработки материала, установка рамы в другое положение для выгрузки камней. Таким образом, для нахождения материала в процессе переработки установленное время, необходимо совершить определенные трудозатраты, а именно поднять раму с валками на определенный расчетный угол, который бы позволял не выскакивать материалу за крайний валок. При этом, в данном положении невозможно и регулировать длительность нахождения перерабатываемого материала в процессе дробления, и одновременно обеспечивать возможность выгрузки камней (непереработанного материала) в процессе дробления. Кроме того, недостатком известного решения является невозможность управления и контроля запуска валков при определенной степени загруженности бункера исходным материалом.

Технической задачей изобретения является повышение качества дробления угля и отделения его от крепкой породы.

Техническим результатом изобретения является обеспечение возможности управления, регулирования и контроля силы (степени) прижатия горной массы к валкам и процесса дробления в зависимости от степени заполнения бункера горной массой, обеспечивающей создание прижимного усилия перед началом и в процессе дробления, обеспечение возможности регулировки длительности нахождения горной массы в процессе дробления (сортировки) без затраты дополнительных усилий при одновременной возможности выгрузки крепкой породы.

Технический результат изобретения достигается благодаря тому, что валковая дробилка для отделения угля от породы содержит корпус, на котором установлен ряд связанных с приводом валков с резцами, и установленный на корпусе над частью валков бункер, который имеет на боковой стенке со стороны открытых валков отверстие для вывода породы, при этом отверстие боковой стенки бункера перекрыто с помощью, по меньшей мере, одной заслонки, а дробилка снабжена средством измерения степени загрузки бункера, связанным с приводом валков.

Кроме того, по меньшей мере, одна заслонка может быть выполнена с возможностью регулирования степени открытия отверстия.

Кроме того, по меньшей мере, одна заслонка может быть установлена на боковой стенке бункера с отверстием, а также на отверстии боковой стенки бункера может быть установлен короб, на торце которого установлена, по меньше мере, одна заслонка.

Кроме того, средство измерения степени загрузки бункера может быть выполнено в виде, по меньшей мере, одного тензометрического датчика, который связан с приводом валков через контроллер управления для включения или выключения привода.

Кроме того, корпус может быть выполнен с возможностью регулировки угла наклона ряда валков.

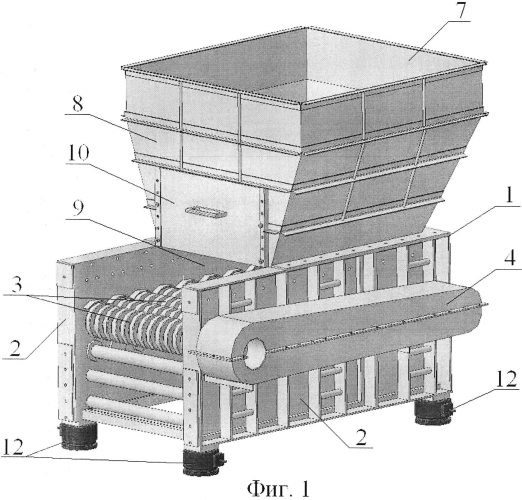

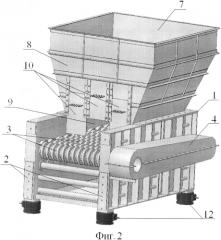

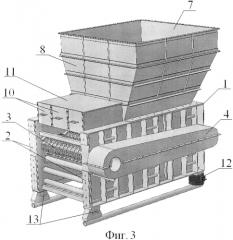

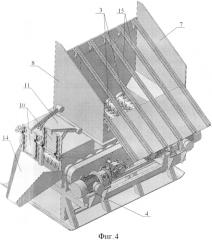

Сущность изобретения поясняется с помощью чертежей, где на фиг. 1 показана предлагаемая валковая дробилка; фиг. 2 - то же, вариант выполнения бункера с несколькими заслонками на отверстии для вывода породы; на фиг. 3 - то же, с выполнением бункера с коробом на отверстии для вывода породы; на фиг. 4 - то же, с двумя заслонками на торце короба, с направляющим выводом породы и с рельсами на бункере; на фиг. 5 - то же, боковой вид с тензометрическими датчиками; на фиг. 6 показан вариант выполнения валков с резцами; на фиг. 7 показана схема действия сил от собственной горной массы на резец.

Валковая дробилка для отделения угля от породы содержит корпус 1 (может быть выполнен в виде рамы), на параллельных стенках 2 которого установлен ряд параллельно расположенных друг другу в одной плоскости валков 3. Валки 3 связаны с приводом 4, который управляется с помощью контроллера управления (не показан), позволяющего осуществлять включение и выключение привода, а также регулировку скорости вращения валков 3 (фиг. 1-3). Валки 3 имеют вдоль всей своей поверхности расположенные с определенным шагом резцы 5 (зубцы, либо другие дробящие или скалывающие элементы), которые установлены, преимущественно, по касательной к поверхности валков, при этом острые (дробящие, скалывающие) концы направлены в сторону вращения валков 3. Валки 3 могут иметь вдоль всей своей поверхности выполненные заодно с валками 3 или насаженные на них с определенным шагом фигурные диски 6, предназначенные для закрепления на них резцов 5 (фиг. 4). При этом ряд валков 3 может быть установлен на корпусе 1 таким образом, что резцы 5 одного валка 3 находятся в промежутках между резцами 5 другого соседнего валка 3. Кроме того, валки 3 могут быть установлены в корпусе 1 на расстоянии друг от друга так, что резцы 5 одного валка 3 не входят в промежутки между резцами 5 соседнего валка 3.

На корпусе 1 над частью валков 3 установлен бункер 7, который имеет на боковой стенке 8 со стороны открытых валков 3 отверстие 9 для вывода породы. Отверстие 9 боковой стенки 8 бункера 7 перекрыто с помощью заслонки 10. При этом отверстие 9 может быть перекрыто как одной заслонкой 10 (фиг. 1), так и несколькими заслонками 10 (фиг. 2, 3), расположенными друг за другом вдоль валков 3 и самой стенки 8. Заслонка 10 (заслонки) может быть установлена непосредственно на самой боковой стенке 8 бункера 7. Также на боковой стенке 8 бункера 7 с отверстием 9 может быть установлен (смонтирован) короб 11, расположенный вдоль корпуса 1 в сторону от боковой стенки 8 бункера 7 к крайнему валку 3. При этом заслонка 10 (заслонки) установлена на торце короба 11 в зоне крайнего валка 3 на выходе породы из дробилки. Заслонка 10 (заслонки) выполнена с возможностью регулирования степени открытия отверстия 9, т.е. что в случае установки ее на стенке 8 бункера 7, что в случае установки на торце короба 11, заслонка 10 (заслонки) выполнена с возможностью вертикального перемещения, за счет чего отверстие 9 либо увеличивается, либо уменьшается. Отверстие 9 с заслонками 10 образуют своего рода люк с регулируемой степенью открытия отверстия 9. При установке нескольких заслонок 10, каждая из них имеет возможность регулировки степени открытия отверстия 9, такая конструкция заслонки 10 (разделенная на несколько) позволит разделить регулировку количества выпуска надрешетного продукта (крупкой породы) и регулировку размера дробления. Регулировка степени открытия отверстия 9 заслонками 10 может быть осуществлена с помощью механических связей (рычагов), с помощью электронного управления, а также вручную.

Валковая дробилка также может иметь как один, так и несколько тензометрических датчиков 12, которые установлены на корпусе 1 (под корпусом на основании) в зоне размещения бункера 7 с загружаемой в него горной массой. Датчики 12 способны контролировать уровень и степень загрузки бункера по массе m (также бункер может быть снабжен датчиками контроля заполнения бункера 7 по уровню (высоте), связанные с приводом 4). Датчики 12 связаны с приводом 4 валков 3 через контроллер управления (не показан) для включения или выключения привода 4.

С целью обеспечения возможности регулировки угла наклона ряда валков 3 (от горизонтального до определенного угла), корпус 1 выполнен с возможностью перемещения в вертикальной плоскости вокруг точки поворота (опоры) 13.

Устройство работает следующим образом.

Горная масса загружается в бункер 7 до заполнения определенного уровня, эквивалентного весу m1 (либо вертикальному уровню заполнения бункера 7 горной массой), при этом валки 3 дробилки не включаются. Заполнение бункера 7 массой m1 необходимо для того, чтобы вышележащие слои горной массы прижали самый нижний слой к валкам 3. При этом сила прижима куска горной массы к резцу 5 определяется весом самого куска и давящей на него насыпной горной массы.

Рассмотрим упрощенную модель, в которой кусок горной массы овальной формы контактирует с направленным вверх резцом, а сверху этот кусок прижат к резцу навалом горной массы (фиг. 6). В точке соприкосновения резца и куска возникают силы, равные по модулю, противоположные по вектору. Сила прижима куска к резцу определяется весом самого куска и давящей на него насыпной массы. Определяется она по формуле:

F=9.8∗3.14∗a2/4∗h∗p, (1)

где p - насыпная плотность.

Q - напряжение на острие резца будет определяться по формуле:

Q=F/S, (2)

где S - площадь острия резца,

Q=7.7∗a2∗h∗p/S. (3)

Таким образом, можно подобрать высоту загрузки бункера так, что куски угля определенного размера будут разрушаться, а более крепкие куски породы - нет.

Получая сигнал о массе m1 (или уровню заполнения бункера 7) от тензометрических датчиков 12, с помощью контроллера управления приводят в действие привод 4, включая валки 3 только при наличии нужной степени прижатия нижнего слоя горной массы к валкам 3 и выключая, когда силы прижатия недостаточно (масса меньше чем m1). Таким образом, регулируется сила прижатия и усилие дробления горной массы.

С помощью заслонки 10 (заслонок) регулируется длительность нахождения слоя горной массы в процессе дробления. Чем выше поднята заслонка 10, тем раньше нижний слой будет сменяться, и наоборот, чем ниже опущена заслонка 10, тем дольше она удерживает горную массу в процессе дробления, не давая выйти слою из отверстия 9 для вывода породы. Заслонки 10 позволяют гибко регулировать два параметра: максимальный размер выпускаемых кусков породы и длительность нахождения горной массы в процессе дробления. Выход породы регулируют заслонками 10 и регулировкой угла наклона ряда валков 3 путем поднятия-опускания одного конца корпуса 1 вокруг точки опоры 13. Крупные куски породы, отделенные от угля, отводятся по направляющему разгрузочному лотку 14. Кроме того, при загрузке бункера 7 горной массой наиболее крупные (негабаритные) куски горной массы отсеиваются и не поступают в бункер 7 за счет установки на нем рельсов 15 с определенным шагом, соответствующим допустимому размеру кусков загружаемой в бункер 7 горной массы.

Таким образом, обеспечивается возможность двойной регулировки процесса дробления, где осуществляется дробление находящегося заданное время под собственным весом слоя горной массы и пропускание между валками 3 угля (подрешетный продукт), и сохранение крупных кусков крепкой породы (надрешетный продукт), и вывод их через отверстие 9.

1. Валковая дробилка для отделения угля от породы, содержащая корпус, на котором установлен ряд связанных с приводом валков с резцами, и установленный на корпусе над частью валков бункер, который имеет на боковой стенке со стороны открытых валков отверстие для вывода породы, при этом отверстие боковой стенки бункера перекрыто с помощью по меньшей мере одной заслонки, а дробилка снабжена средством измерения степени загрузки бункера, связанным с приводом валков.

2. Дробилка по п.1, отличающаяся тем, что по меньшей мере одна заслонка выполнена с возможностью регулирования степени открытия отверстия.

3. Дробилка по п.1, отличающаяся тем, что по меньшей мере одна заслонка установлена на боковой стенке бункера с отверстием.

4. Дробилка по п.1, отличающаяся тем, что на отверстии боковой стенки бункера установлен короб, на торце которого установлена по меньшей мере одна заслонка.

5. Дробилка по п.1, отличающаяся тем, что средство измерения степени загрузки бункера выполнено в виде по меньшей мере одного тензометрического датчика, который связан с приводом валков через контроллер управления для включения или выключения привода.

6. Дробилка по п.1, отличающаяся тем, что корпус выполнен с возможностью регулировки угла наклона ряда валков.