Алюминиевый композиционный материал с внутренним слоем из сплава- almgsi

Иллюстрации

Показать всеИзобретение относится к полосе, состоящей из алюминиевого композиционного материала для изготовления конструктивных элементов с высокими требованиями к пластическому формообразованию, способу изготовления полосы и применению листов, изготовленных из полосы по изобретению. Полоса имеет внутренний слой из AlMgSi-сплава и, по меньшей мере, расположенный с одной стороны или с обеих сторон наружный слой из не упрочняемого термически алюминиевого сплава. Один наружный слой из алюминиевого сплава в состоянии T4 имеет более низкую прочность при растяжении, чем слой AlMgSi-сплава, причем полоса в состоянии T4 имеет равномерное удлинение Ag поперек к направлению прокатки более 23%, а также при толщине от 1,5 до 1,6 мм достигает угла гибки при испытании на изгиб поперек направлению прокатки менее 40°. Изобретение обеспечивает полосу, состоящую из алюминиевого композиционного материала для изготовления элементов конструкции с высокими требованиями к пластическому формообразованию, которая имеет улучшенные характеристики изгиба. 2 н. и 6 з. п. ф-лы, 9 ил, 3 табл.

Реферат

Изобретение относится к полосе, состоящей из алюминиевого композиционного материала для изготовления элементов конструкции с высокими требованиями к пластическому формообразованию, способу изготовления полосы и применению листов, изготовленных из полосы по изобретению.

Прежде всего, листы из алюминиевого сплава требуются в автомобилестроении, а также в других областях применения, например в самолетостроении или при производстве рельсовых транспортных средств, которые характеризуются не только особенно высокими показателями прочности, но и одновременно пригодны к формованию и имеют высокую степень деформации. В автомобилестроении типичными сферами применения листов являются корпус и детали шасси. Для наружных окрашенных конструктивных элементов, например видимых наружных листов для корпусов, требуется, чтобы деформация материалов проходила так, чтобы внешняя поверхность не страдала после окраски от дефектов, таких как наплывы или бороздки. Это, например, особенно важно при применении листов из алюминиевых сплавов для изготовления капотов других частей корпусов автомобиля. В любом случае, выбор материалов алюминиевого сплава ограничен. Особенно AlMgSi-сплавы, составными компонентами которых являются магний и кремний, имеют сравнительно высокую прочность в состоянии T6 при одновременно хорошей пригодности к формованию в состоянии T4, а также отличную корозиционную стойкость. AlMgSi-сплавы представлены сплавами типа AA6ххх, например сплавы типа AA6016, AA6014, AA6181, AA6060 и AA6111. Обычно алюминиевые полосы из AlMgSi-сплавов производятся путем отливки слитка, гомогенизации слитка, горячей и холодной прокатки горячей полосы. Гомогенизация слитка происходит в течение более часа при температуре от 380 до 580°C. С помощью заключительного нагрева для получения аустенитной структуры при типовых температурах от 500°C до 570°C с последующей закалкой и естественным старением вблизи температуры окружающей среды, по меньшей мере, в течение трех суток, полосы могут быть приведены в состояние T4. Состояние T6 устанавливается после закалки путем искусственного старения при высоких температурах в пределах 100°C и 220°C.

Проблема заключается в том, что в горячекатаных алюминиевых полосах из AlMgSi-сплавов присутствуют крупнозернистые Mg2Si-частицы, которые при последующей холодной прокатке из-за высокой степени деформации дробятся и измельчаются. Горячие полосы AlMgSi-сплава, как правило, производятся толщиной от 3 мм до 12 мм и подвергаются холодной прокатке с высокой степенью деформации. Поскольку подъем температуры в температурном диапазоне, в котором образуются AlMgSi-фазы, при обычной горячей прокатке протекает очень медленно, то формируются очень крупнозернистые фазы. Температурный диапазон для формирования вышеуказанных фаз зависит от сплава. Он находится при температуре горячей прокатки 230°C и 550°C. Может быть экспериментально доказано, что эти крупнозернистые фазы в горячекатаной полосе негативно воздействуют на растяжение конечного продукта. Это значит, что пригодность к формованию алюминиевых полос из AlMgSi-сплавов до сих пор не может считаться достигнутой полностью.

Из опубликованной европейской патентной заявки EP 2270249 A1, которая принадлежит заявителю, следует, что полоса из AlMgSi-сплава непосредственно после выхода с последнего прохода при горячей прокатке имеет температуру максимально 130°C и наматывается в рулон при этой или более низкой температуре. Путем закалки горячей полосы таким способом можно производить полосы из алюминиевого сплава в состоянии T4, которые в состоянии T4 имеют относительное удлинение при разрыве A80 более 30% или равномерное удлинение Ag более 25%. Кроме того, в состоянии T6 также оказались очень высокие значения равномерного удлинения Ag и относительного удлинения при разрыве A80. В названных областях применения, однако, существует дополнительная проблема, заключающаяся в том, что часто требуются большие прогибы и значительная отбортовка. Типичное применение включает прогибы и отбортовку, а также высокие требования к способности пластического преобразования, к примеру, внутренняя деталь конструкции двери автомобиля. Хотя современные полосы из сплава-AlMgSi при испытаниях на изгиб уже позволяют получить хорошие результаты, однако было бы желательно дальше улучшить деформационные характеристики в плане изгиба, в частности, принимая во внимание указанное применение.

Исходя из этого, задачей настоящего изобретения является создание полосы, состоящей из алюминиевого композиционного материала, которая имеет улучшенную характеристику в плане изгиба для изготовления элементов конструкции с высокими требованиями к пластическому преобразованию.

Согласно первому аспекту изобретения задача решается с помощью того, что полоса имеет внутренний слой из AlMgSi-сплава и расположенные по меньшей мере с одной стороны или с обеих сторон наружные слои из не упрочняемого термически алюминиевого сплава, причем, по меньшей мере, один наружный слой из алюминиевого сплава имеет меньшую прочность на растяжение, чем внутренний слой из AlMgSi-сплава в состоянии T4, полоса в состоянии T4 имеет равномерное удлинение Ag в направлении, поперечном направлению прокатки, более 23%, а также при толщине 1,5-1,6 мм угол гибки в направлении, поперечном направлению прокатки, достигает менее 40°.

Неожиданно было установлено, что полоса из алюминиевого композиционного материала с внутренним слоем из AlMgSi-сплава и расположенным по меньшей мере с одной стороны или с обеих сторон наружным слоем из алюминиевого сплава, который состоит из не упрочняемого термически алюминиевого сплава, который имеет в состоянии T4 более низкую прочность при растяжении, чем AlMgSi-сплав, имеет существенно улучшенную характеристику в части изгиба в состоянии T4, чем полоса из AlMgSi-сплава, не имеющая покрытия. Предпочтительно относительное удлинение при разрыве A80 наружных слоев из алюминиевого сплава в рекристаллизованном состоянии, то есть в состоянии T4, больше относительного удлинения при разрыве внутреннего слоя из AlMgSi-сплав в состоянии T4. При сильном изгибе полосы, вплоть до максимально достигаемого угла гибки, кромка изгиба оказывается существенно более гладкой и более чистой. До сих пор при изгибе, который требовался, например, при отбортовке, возникала проблема, что в области кромки изгиба возникали трещины или шероховатости. Отправной точкой является то, что более мягкие наружные слои из алюминиевого сплава делают возможным «замазывание» неровностей при сгибании, так что достигается существенно меньший угол гибки при примерно идентичных механических свойствах по сравнению с не имеющей покрытия полосой из AlMgSi-сплава. Для наружных слоев рассматривается, в частности, фольга из сплавов, например, типа AA8xxx, например AA8011, AA8006, AA8079 и т.д. а также другие низко легированные алюминиевые сплавы типа AA1xxx как, например, AA1200 или алюминиевый сплав типа AA5005 или AA5005A, которые в состоянии О, то есть, например, после диффузионного отжига и закаливания, имеют прочность при растяжении в рекристаллизованном состоянии менее 180 МПа. Достигнутые при испытаниях на изгиб углы гибки в направлении, поперечном направлению прокатки, менее 40° позволяют достичь лучших характеристик в части изгиба и отбортовки при применении изготовленной полосы, например, в автомобилестроении.

Чтобы определить максимально достижимый угол гибки, применяют способы, признанные в автомобильной промышленности. Для испытаний на изгиб сначала из полосы вырезаются образцы размером 270×60 мм поперек направлению прокатки и подвергают их предварительному удлинению перпендикулярно линии изгиба, то есть перпендикулярно направлению прокатки. Предварительное удлинение составляло 10%. Затем с помощью гибочного пуансона образец изгибают между двумя роликами с диаметром 30 мм. Расстояние между роликами составляет при этом двукратную толщину полосы (таблица 2), также предпочтительна двукратная толщина образца полосы плюс 0,5 мм (таблица 3). При сгибании образца с помощью гибочного пуансона, который имеет радиус 0,4 мм, измеряли силу, с которой гибочный пуансон сгибает образец, и после превышения максимума и снижения этого максимума на 30 H процесс сгибания заканчивается. Затем измеряли угол раскрытия согнутого образца. Характеристика изгиба образца измеряется, как правило, в направлении, поперечном направлению прокатки, чтобы получить верное представление относительно характеристики изгиба при изготовлении элементов конструкции с высокими требованиями к пластическому формообразованию. Как уже отмечалось, неожиданно оказалось, что образцы, изготовленные из предложенной в соответствие с изобретением полосы, допускали существенно меньший угол гибки, чем образцы, изготовленные из обычной, не имеющей покрытия, полосы из AlMgSi-сплава и в этом отношении могут лучше перерабатываться с образованием элементов конструкции, например внутренней детали двери.

Согласно первому осуществлению полосы, предложенной в соответствии с изобретением, характеристики пластического преобразования могут быть улучшены и область их применения может быть расширена, благодаря тому, что полоса в состоянии T4 имеет равномерное удлинение Ag более 25%.

Наряду с хорошими свойствами равномерного удлинения полосы, предназначенной для дальнейшей переработки с образованием готового, пригодного для использования продукта предпочтительно, если полоса в состоянии T4 имеет предел прочности при растяжении Rp0,2 в интервале 70-140 МПа и прочность при растяжении Rm в интервале 170-220 МПа. Приведенные значения прочности обеспечивают с одной стороны достаточную жесткость при изготовлении различных деталей конструкции с помощью пластического формообразования, например, глубокой вытяжкой или гибкой. При этом необходимые усилия для пластического формообразования умерены благодаря пределу прочности при растяжении Rp0,2 в интервале 70-140 МПа.

Еще большая степень пластического формообразования полосы по изобретению может достигаться благодаря тому, что полоса имеет относительное удлинение при разрыве A80 в направлении, поперечном направлению прокатки, по меньшей мере, 27%, преимущественно, по меньшей мере, 29%.

Согласно другому предпочтительному осуществления полосы по изобретению толщина наружных слоев из алюминиевого сплава, расположенных с одной или с обеих сторон, составляет соответственно 5-15% конечной толщины полосы. Таким образом, получается, что деформационные и прочностные свойства внутреннего слоя из AlMgSi-сплава определяют способ изготовления и характеристики продукта, так что преимущества термически упрочняемого основного сплава проявляются в полной мере.

Кроме этого, согласно другому осуществлению полосы по изобретению для получения максимально достижимого угла гибки предпочтительно, чтобы наружные слои из алюминиевого сплава имели средний размер частиц менее 50 мкм, преимущественно менее 25 мкм. Было установлено, что чем из более тонких частиц состоит наружный слой из алюминиевого сплава, тем меньше становится достижимый угол гибки.

Согласно другому примеру осуществления, если по меньшей мере, один наружный слой из алюминиевого сплава состоит из алюминиевого сплава типа AA8079, то слой алюминиевого сплава, имеющий особо мелкие частицы, оптимально влияет на характеристику при изгибе. Алюминиевый сплав AA8079 состоит из в мас. %: 0,05%≤Si≤0,30%; 0,7%≤Fe≤1,3%; Cu≤0,05%; Zn≤0,10%, остальное Al, и неизбежные примеси, составляющие индивидуально не более 0,05 и в сумме не более 0,15%. AA8079 - это типичная фольга из алюминиевого сплава, как также алюминиевые сплавы AA8011 и AA8006.

Согласно альтернативному осуществлению, по меньшей мере, один наружный слой из алюминиевого сплава состоит из алюминиевого сплава типа AA5005A, который имеет следующий состав в мас. %: Si≤0,3%; Fe≤0,45%; Cu≤0,05%; Mn≤0,15%; 0,7%≤Mg≤1,1%; Cr≤0,1%; Zn≤0,20%, остальное Al и неизбежные примеси, составляющие индивидуально не более 0,05%, в сумме не более 0,15%.

Этот, обозначенный также как AlMg1 алюминиевый сплав способствует с одной стороны некоторому улучшению прочности алюминиевого композиционного материала и совместим с другими алюминиевыми композиционными материалами, которые, в частности, уже применяются в автомобилестроении.

Согласно следующему осуществлению полосы по изобретению внутренний слой состоит из алюминиевого сплава типа AA6xxx, преимущественно AA6014, AA6016, AA6060, AA6111 или AA6181. Для всех типов сплавов AA6xxx является общим то, что они имеют особенно хорошую характеристику в части пластического формообразования, отличающуюся высокими значениями относительного удлинения в состоянии T4, а также высокую прочность, соответственно пределом прочности при растяжении в состоянии T6, в котором их используют, например, после старения при 205°C/30 мин.

Алюминиевый сплав типа AA6016 содержит следующие компоненты в мас. %: 0,25%≤Mg≤0,6%; 1,0%≤Si≤1,5%; Fe≤0,5%; Cu≤0,2%; Mn≤0,2%; Cr≤0,1%; Zn≤0,1%; Ti≤0,1% и остальное Al, и неизбежные примеси, составляющие в сумме не более 0,15%, и индивидуально не более 0,05%.

При содержания магния в количестве менее 0,25 мас. % прочность алюминиевой полосы, предназначенной для структурных применений, является слишком низкой, с другой стороны деформируемость ухудшается при содержании магния в количестве свыше 0,6 мас. %. Кремний в сочетании с магнием обеспечивает по существу твердение алюминиевого сплава и, следовательно, высокую прочность, которая достигается во время применения, например, после нанесения краски горячей сушки. При содержании кремния менее 1,0 мас. % снижается твердение алюминиевой полосы, вследствие чего при использовании можно рассчитывать только на пониженную прочность. При содержании кремния свыше 1,5 мас. % не происходит повышения дисперсионного твердения сплава. Содержание железа должно быть ограничено количеством, не превышающим 0,5 мас. %, для предупреждения образования крупных выделений. Ограничение содержания меди до величины не более 0,2 мас. % ведет прежде всего к повышению коррозионной стойкости алюминиевого сплава при специфичном применении. Содержание марганца в количестве менее 0,2 мас. % снижает склонность к образованию крупных выделений марганца. Хром, который хотя и обеспечивает мелкую структуру, должен быть ограничен содержанием 0,1 мас. % также для предупреждения образования крупных выделений. Напротив содержание марганца повышает свариваемость из-за снижения склонности к растрескиванию или чувствительности к резкому охлаждению алюминиевой полосы согласно изобретению. Снижение содержания цинка до величины не более 0,1 мас. % улучшает, в частности, коррозионную стойкость алюминиевого сплава или готового листа в соответствующем случае применения. Титан, напротив, обеспечивает измельчение зерна при отливке, однако его содержание не должно превышать 0,1 мас. % для обеспечения хороших литейных свойств алюминиевого сплава.

Алюминиевый сплав типа AA6060 содержит следующие компоненты в мас. %:

0,35%≤Mg≤0,6%,

0,3%≤Si≤0,6%,

0,1%≤Fe≤0,3%,

Cu≤0,1%,

Mn≤0,1%,

Cr≤0,05%,

Zn≤0,10%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, составляющие в сумме не более 0,15%, а индивидуально не более 0,05%.

При сочетании точно заданного содержания магния с содержанием кремния, уменьшенным по сравнению с первым вариантом осуществления, и с узко определенным содержанием железа образуется алюминиевый сплав, в котором особенно хорошо можно предупредить образование выделений Mg2Si после горячей прокатки способом согласно изобретению, в результате чего может быть получен лист с улучшенным относительным удлинением и высоким пределом прочности при растяжении по сравнению с традиционно получаемыми листами. Более низкие верхние пределы компонентов сплава: меди, марганца и хрома дополнительно усиливают эффективность способа согласно изобретению. В отношении влияния верхнего предела цинка и титана следует обратиться к пояснениям, приведенным для первого варианта выполнения алюминиевого сплава.

Алюминиевый сплав типа AA6014 имеет следующие компоненты в мас. %:

0,4%≤Mg≤0,8%,

0,3%≤Si≤0,6%,

Fe≤0,35%,

Cu≤0,25%,

0,05%≤Mn≤0,20%,

Cr≤0,20%,

Zn≤0,10%,

0,05%≤V≤0,20%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, оставляющие в сумме не более 0,15%, и индивидуально не более 0,05%.

Алюминиевый сплав типа AA6181 имеет следующие компоненты в мас. %:

0,6%≤Mg≤1,0%,

0,8%≤Si≤1,2%,

Fe≤0,45%,

Cu≤0,10%,

Mn≤0,15%,

Cr≤0,10%,

Zn≤0,20%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, оставляющие в сумме не более 0,15%, а индивидуально не более 0,05%.

Алюминиевый сплав типа AA6111 имеет следующие компоненты в мас. %:

0,5%≤Mg≤1,0%,

0,7%≤Si≤1,1%,

Fe≤0,40%,

0,50%≤Cu≤0,90%,

0,15%≤Mn≤0,45%,

Cr≤0,10%,

Zn≤0,15%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, оставляющие в сумме не более 0,15%, а индивидуально не более 0,05%. В принципе, из-за повышенного содержания меди сплав типа AA6111 обладает большей прочностью в состоянии T6, однако более подвержен коррозии.

Все приведенные алюминиевые сплавы специально подобраны по своим компонентам и предназначены для разных случаев применения. Как уже пояснялось, полосы из этих сплавов, изготовленные способом согласно изобретению, обладают особо высоким равномерным относительным удлинением в состоянии T4 в сочетании с особо выраженным повышением предела прочности при растяжении, например, после искусственного старения при 205°C/30 мин.

Согласно второму аспекту настоящего изобретения, указанная выше задача решается с помощью способа изготовления полосы из алюминиевого композиционного материала, в котором из AlMgSi-сплава отливают плоский слиток, плоский слиток подвергают гомогенизации, с одной стороны или с обеих сторон на плоский слиток накладывается, по меньшей мере, плакирующий слой и плоский слиток совместно с наложенными плакирующими слоями доводится до температуры горячей прокатки, подвергается горячей прокатке, затем, при необходимости, подвергается холодной прокатке до получения конечной толщины и окончательно прокатанная полоса подвергается диффузионному отжигу и охлаждению, причем, по меньшей мере, один плакированный слой состоит из не упрочняемого термически алюминиевого сплава, который имеет более низкую прочность при растяжении в состоянии T4, чем внутренний слой из AlMgSi-сплава, горячая полоса непосредственно после выхода из последнего прохода при горячей прокатке имеет температуру максимально 250°C, преимущественно температуру максимально 230°C, особенно предпочтительно температуру 230-200°C и горячая полоса наматывается при этой или более низкой температуре. Полоса может охлаждаться до температуры менее 200°C. Кроме этого, возможно изготовление полосы из алюминиевого композиционного материала также с помощью применения одновременного литья и затем горячей прокатки согласно изобретению.

Оказалось, что охлаждение (закалка) горячей полосы также после вальцовочного плакирования, при котором применяются температуры горячей прокатки, ведет к особо благоприятной структуре горячей полосы, которая имеет особенно высокие значения относительного удлинения при разрыве A80, значения равномерного удлинения Ag и дополнительно благодаря наружным слоям из алюминиевого сплава улучшенную характеристику изгиба. Температурный интервал горячей полосы непосредственно после выхода с последнего прохода при горячей прокатке, который находится между 135 и 250°C, позволяет также обеспечить высокую скорость производства при одновременно хорошей надежности технологического процесса при производстве алюминиевых композиционных материалов.

Согласно другому варианту осуществления способа по изобретению надежное в плане технологии охлаждение достигается с помощью того, что горячая полоса резко охлаждается при использовании, по меньшей мере, плоского охладителя и самого прохода при горячей прокатке, на который подводится эмульсия, до температуры наматывания. Плоский охладитель состоит из устройства с охладительными форсунками или смазывающими форсунками, которые распыляют эмульсию для прокатки на полосу из алюминиевого сплава. Плоский охладитель может располагаться в прокатном стане и служит для того, чтобы охлаждать горячую полосу перед горячей прокаткой до температуры прокатки для обеспечения повышенной скорости производства.

Если температура горячей прокатки горячей полосы перед началом процесса охлаждения, в частности, перед предпоследним проходом составляет, по меньшей мере, 230°C, преимущественно выше 400°C, в закаленной горячей полосе могут образовываться очень маленькие выделения Mg2Si, так как составляющие наибольшую долю сплава магний и кремний при этих температурах находятся в алюминиевой матрице в растворенном состоянии. Особенно предпочтительное состояние горячей полосы достигается при температурах 470-490°C перед началом процесса охлаждения, который происходит преимущественно во время последних проходов, и это предпочтительное состояние полосы как бы «замораживается» благодаря закаливанию.

Согласно другому осуществлению способа температура горячей прокатки горячей полосы после предпоследнего прохода прокатки составляет 290-310°C. Оказалось, что эти температуры, способные по существу заморозить выделения в достаточной степени позволяют в то же время осуществить последний проход прокатки без каких-либо проблем. На выходе горячая полоса согласно следующей предпочтительной форме осуществления может иметь температуру 230-200°C, так что может достигаться максимальная скорость процесса при горячей прокатке, без ухудшения свойств полосы, изготовленной из алюминиевого композиционного материала, в состоянии T4.

Согласно другому варианту осуществления способа по изобретению окончательно прокатанную алюминиевую полосу подвергают термообработке, при которой алюминиевую полосу после диффузионного отжига и закаливания нагревают до более чем 100°C и затем наматывают и подвергают старению при температуре более 55°C, преимущественно более 85°. Эта форма осуществления способа позволяет достичь после естественного старения за счет более короткой фазы нагревания при низкой температуре состояние T6 в полосе или листе, в котором они будут использоваться в виде конструктивных элементов. Эти быстро твердеющие алюминиевые полосы нагревают только до температуры около 185°C в течение только 20 мин, чтобы получить более высокие значения предела текучести в состоянии T6.

Толщина готовой горячей полосы составляет 3-12 мм, преимущественно 5-8 мм, так что могут применяться обычные клети для холодной прокатки.

Согласно другому варианту осуществления способа внутренний слой полосы по изобретению состоит из алюминиевого сплава типа AA6xxx, преимущественно AA6014, AA6016, AA6060, AA6111 или AA6181, а наружные слои из алюминиевого сплава типа AA8xxx, AA8079, AA1xxx, AA1200, AA5005 или AA5005A. Преимущества отдельных типов сплавов изложены выше. Разумеется, могут применяться как различная толщина наружных слоев из алюминиевого сплава, так и наружные слои, состоящие из различных алюминиевых сплавов. Кроме того, комбинация указанных типов сплавов в композиционном материале из алюминиевого сплава дает замечательные характеристики изгиба при одновременно очень высокой способности к пластическому формообразованию в состоянии T4.

Наконец, согласно третьему аспекту изобретения приведенная выше задача решается с помощью применения листа, изготовленного из предложенной в соответствие с изобретением полосы, в виде конструктивного элемента, элемента ходовой части, или структурной детали, или панели в автомобилестроении, самолетостроении или производстве рельсовых транспортных средств, в частности, в качестве компонента, детали ходовой части, наружного или внутреннего листа в автомобилестроении, преимущественно в виде конструктивного элемента кузова. Как уже описано выше, предложенная в соответствие с изобретением полоса из алюминиевого материала отличается не только прекрасными свойствами пластического формообразования, например очень высоким равномерным удлинением в направлении, поперечном направлению прокатки, а также экстремальными углами гибки, которые необходимы для указанных случаях применения, в частности, при фальцовке с отбортовкой. Кроме того, небольшие радиусы могут быть лучше реализованы в конструктивном элементе.

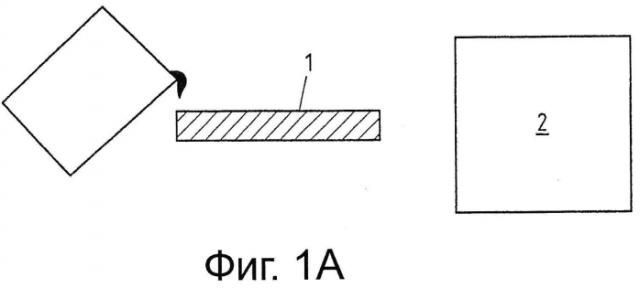

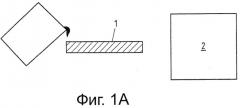

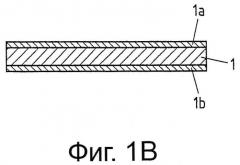

Изобретение будет более подробно поясняться с помощью примеров осуществления в сочетании с чертежом. На фигурах показано:

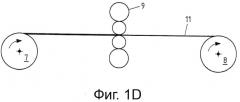

фиг 1 (a-e): схематическая последовательность примера осуществления способа по изобретению,

фиг. 2: продольный шлиф полосы по изобретению с анодированием в поляризованном свете по Баркеру (Barker),

фиг. 3: вид в перспективе испытательного устройства для проведения испытания на изгиб,

фиг. 4: вид в перспективе (схема) гибочного пуансона в сравнении с направлением прокатки при проведении испытания на изгиб и

фиг. 5: схематическое измерение угла гибки у изогнутого образца согласно примеру осуществления.

Фиг. 1 (a-e) показывает схематически последовательность осуществления приведенного в качестве примера способа изготовления полосы согласно настоящему изобретению со стадиями: a) изготовление и гомогенизация плоского слитка, b) укладка плакирующих слоев на плоский слиток, c) горячая прокатка или вальцовочное плакирование плоского слитка, d) холодная прокатка и e) диффузионный отжиг с закаливанием.

Первоначально отливается плоский слиток 1 из алюминиевого сплав со следующим составом в мас. %: 0, 25%≤Mg≤0,6%; 1,0%≤Si≤1,5%; Fe≤0,5%; Cu≤0,2%; Mn≤0,2%; Cr≤0,1%; Zn≤0,1%; Ti≤0,1%, остальное Al, а также неизбежные примеси в сумме не более 0,15%, индивидуально не более 0,05%.

Изготовленный таким образом плоский слиток гомогенизируется в печи 2 при температуре гомогенизации от около 550°C в течение 8 ч, так что легирующие элементы гомогенно распределяются в плоском слитке, фиг. 1a). На фиг. 1b) показано, что слои алюминиевого сплава 1a и 1b были уложены на плоский слиток 1, так что они могут свариваться с плоским слитком при горячей прокатке. Слои алюминиевого сплава состоят, например, из алюминиевых сплавов типа AA8079 или AA50005A, которые в состоянии О, которое соответствует состоянию T4 после диффузионного отжига, имеют более низкую прочность при растяжении Rm, чем внутренний слой из AlMgSi-сплава, то есть, например, меньше, чем 180 МПа. Разумеется, возможно также применение других алюминиевых сплавов для наружных слоев, например другие низколегированные алюминиевые сплавы, такие как сплавы типа AA1xxx, к примеру, AA1200.

Плоский слиток с уложенными слоями из алюминиевого сплава или плакированными слоями, представленный на фиг. 1c подвергается горячей прокатке с реверсом через клеть 3 для горячей прокатки, причем плоский слиток 1 во время горячей прокатки имеет температуру от 400 до 550°C. В этом примере осуществления горячая полоса 4 после выхода из клети для горячей прокатки 3 и перед предпоследним проходом при горячей прокатке имеет преимущественно температуру, по меньшей мере, 400°C, преимущественно 470-490°C. Предпочтительно при этой температуре горячей полосы при применении плоского охладителя 5 и рабочих валков прокатной клети 3 для горячей прокатки осуществляется закаливание горячей полосы 4. Например, горячая полоса здесь перед последним проходом охлаждается до температуры 290-310°C, так что дальнейшая обработка полосы и ее последующее охлаждение могут осуществляться без осложнений. Для этого изображенный схематично плоский охладитель 5 распыляет на горячую полосу охлаждающую эмульсию для прокатки и обеспечивает ускоренное охлаждение горячей полосы до указанных выше температур. На рабочие валки прокатной клети также подается эмульсия и они дополнительно охлаждают горячую полосу 4 на последнем проходе горячей прокатки. После последнего прохода на выходе из плоского охладителя 5′ горячая полоса 4 имеет температуру от 230 до 220°C и затем полоса при этой температуре наматывается с помощью моталки 6.

Благодаря тому, что горячая полоса 4 непосредственно на выходе из последнего прохода имеет температуру более 135-250°C, предпочтительно 200-330°C, или необязательно на обоих последних проходах доводится до указанных температур при применении плоского охладителя и рабочих валков прокатной клети 3 для горячей прокатки, несмотря на повышенную температуру наматывания, горячая полоса 4 имеет состояние замороженной кристаллической микроструктуры, которая обеспечивает очень хорошее равномерное удлинение Ag в состоянии T4 - более 23%, преимущественно более 25%.

Несмотря на замороженное состояние микроструктуры, горячая полоса при указанных температурах может обрабатываться и наматываться с относительно высокой скоростью. Горячая полоса с толщиной 3-12 мм, преимущественно 5-8 мм, наматывается с помощью моталки 5. Так как при относительно низких температурах наматывания не может образоваться выделения Mg2Si, внутренний слой сплава имеет особенно предпочтительное кристаллическое состояние и поэтому может особенно хорошо прокатываться в холодном состоянии при применении клети 9 для холодной прокатки и наматываться на моталку 8, фиг. 1d).

Получающаяся холоднокатаная полоса 11 наматывается. Затем она подается на диффузионный отжиг обычно при температуре от 500 до 570°C и закалку 10, фиг. 1e). Для этого она снова разматывается с рулона 12, подвергается в печи диффузионному отжигу и закаливается и снова наматывается с образованием рулона 13. Алюминиевая полоса после естественного старения при комнатной температуре поставляться в состоянии T4 с максимальной способностью к пластическому формообразованию.

При большой толщине алюминиевой полосы, предназначенной, например, при применении в ходовой части или в таких компонентах как, например, щит барабанного тормозного механизма, в качестве альтернативы может осуществляться полистовой отжиг, после чего листы закаливаются.

В состояние T6, которое достигается искусственным старением при температуре от 100 до 220°C алюминиевой полосы или алюминиевого листа, достигаются максимальные показатели предела прочности при растяжении. Так, например, искусственное старение может проводиться при температуре 205°C в течение 30 мин. Алюминиевые полосы, изготовленные в описанном примере осуществления, после холодной прокатки имеют, например, толщину от 0,5 до 4,5 мм. Полосы толщиной от 0,5 до 2 мм обычно предназначены для кузовных работ, а полосы с толщинами от 2,0 до 4,5 мм - для изготовления деталей ходовой части в автомобилестроении. В обеих сферах применения улучшенные показатели равномерного относительного удлинения при изготовлении конструктивных деталей имеют решающее преимущество, поскольку в большинстве случаев листы подвергаются сильным деформациям и, несмотря на это, требуется обеспечение высоких прочностных свойств конечного продукта в состоянии T6. Помимо этого стремятся к улучшенной способности к изгибу полос по изобретению, которые, как уже отмечалось выше, позволяют достичь небольшого угла гибки.

Для реализации улучшенной характеристики при изгибе является предпочтительным, если наружные слои алюминиевого сплава имеют размер частиц менее 50 мкм, преимущественно менее 25 мкм. Продольный шлиф по Баркеру полосы 1, изготовленной согласно примеру осуществления изобретения, в сильно увеличенном виде показан на фиг. 2. Можно отчетливо видеть, что наружный слой алюминиевого сплава 1a, который образован в данном случае алюминиевым сплавом типа AA8079, имеет значительно меньший размер частиц, чем внутренний слой сплава. В этом примере осуществления замеренные средние размеры частиц составили около 20 мкм.

Фиг. 3 показывает в перспективном виде опытную установку для проведения испытаний на изгиб для определения максимального угла гибки. Испытания опирались на спецификацию объединения немецкой автомобильной промышленности (VDA) 238-100. Опытная установка состояла из гибочного пуансона 14, который в данном случае имеет радиус штампа 0,4 мм. Образец 15 размером 270×60 мм вырезали поперек направлению прокатки. Затем образец 15 подвергался предварительному удлинению поперек направлению прокатки на 10% со скоростью предварительного удлинения 25 мм/мин и длиной свободной от защемления 150 мм. Затем из этого вырезался образец 15 размером 60×60 мм и устанавливался в устройство для гибки. Гибочный пуансон 14, который, как изображено на фиг. 4, располагался параллельно направлению прокатки, так что линия изгиба 18 проходила точно также параллельно направлению прокатки, вдавливал образец с силой Fb между двумя роликами 16, 17 с диаметром роликов 30 мм, которые были расположены на расстоянии двукратной толщины образца (таблица 2) или двукратной толщины образца плюс 0,5 мм (таблица 3). Во время изгиба образца 15 с помощью гибочного пуансона 14 измеряется сила вдавливания Fb. Если сила вдавливания Fb достигает максимума и потом падает на 30 H, то значит что достигнут максимально достижимый угол гибки. Затем образец 15 извлекается из устройства для гибки и измеряется угол гибки, как представлено на фиг. 5.

В качестве замены типичного сплава AlMgSi-сплава в качестве сплава для внутреннего слоя применялся сплав Corel, составные части которого представлены в таблице 1. Кроме того, применялись два различных наружных слоя из алюминиевого сплава Clad1, Clad2, состав которых также приведен в таблице 1

| Таблица 1 | ||||||||

| Сплав | Si, мас. % | Fe, мас. % | Cu, мас. % | Mn, мас. % | Mg, мас. % | Cr, мас. % | Zn, мас. % | Ti, мас. % |

| Corel | 1,3 | 0,20 | - | 0,06 | 0,3 | - | - | 0,03 |

| Clad1 | 0,125 | 1,11 | 0,0002 | - | - | - | 0,0029 | - |

| Clad2 | 1,14 | 0,25 | 0,03 | 0,02 | 0,9 | - | - | - |

В соответствии со способом, описанным на фиг. 1a)-1e), были изготовлены полосы и подвергнуты диффузионному отжигу. Диффузионный отжиг с использованием солевой ванны осуществлялся в условиях, приведенных в таблице 2 в лаборатории на вырезанных из соответствующих упрочненных прокаткой полос с конечной толщиной. Затем образцы закаливались в водном бассейне и выдерживались 7 дней. Это соответствует примерно состоянию T4 в том виде, как оно достигается при применении проходной печи при массовом производстве полос.

| Таблица 2 | |||||||||

| Опыт №1 | Сплав | Отжиг в солевой ванне | Толщина, мм | Rp0,2 H/мм2 | Rm H/мм2 | Ag % | A80mm % | Угол гибки | |

| VGL1 | T4 | Corel | 60 с 520°C | 1,58 | 108 | 222 | 24,0 | 29,2 | 49,3 |

| VGL2 | T4 | Corel | 20 с 540°C | 1,58 | 111 | 224 | 24,4 | 29,4 | 44,5 |

| VGL3 | T4 | Corel | 60 с 540°C | 1,58 | 110 | 225 | 24,7 | 30,4 | 48,5 |

| Erf1 | T4 | Corel+Clad1 | 60 с 520°C | 1,58 | 94 | 196 | 24,4 | 29,8 | 36,9 |

| Erf2 | T4 | Corel+Clad1 | 20 с 540°C | 1,58 | 93 | 199 | 25,3 | 30,9 | 37,3 |

| Erf3 | T4 | Corel+Clad1 | 60 с 540°C | 1,58 | 93 | 199 | 24,6 | 30,3 | 36,0 |

| VGL4 | T4 | Corel | 60 с 520°C | 1,50 | 103 | 213 | 24,4 | 28,6 | 50,2 |

| VGL5 | T4 | Corel | 20 с 540°C | 1,50 | 102 | 216 | 28,5 | 31,0 | 47,5 |

| VGL6 | T4 | Corel | 60 с 540°C | 1,50 | 102 | 216 | 24,7 | 29,5 | 44,3 |

Из таблицы 2 видно, что предложенные в соответствие с изобретением примеры осуществления Erf 1-3 в сравнении со сравнительными примерами Vgl 1-6 показывают меньший угол гибки, то есть углы раскрытия изогнутых образцов были меньше, чем у сравнительных полос. Углы гибки составляли от 36 до 37,3° у плакированных полос из сплава по изобретению. У неплакированных сравнительных примеров, напротив, даже минимальный угол гибки составляет более 44°. Равномерное удлинение Ag примеров осуществления по изобретению, несмотря на расположенные с обеих сторон плакирующие слои, было выше 24% и более.

| Таблица 3 | |||||||||

| Опыт № | Сплав | Положение в полосе | Толщина, мм | Rp0,2 Н/мм2 | Rm Н/мм2 | Ag % | A80mm % | Угол гибки | |

| Erf5 | T4 | Corel+Clad1 | начало ленты | 1,50 | 85 | 187 | 25,7 | 29,9 | 31,4 |

| Erf6 | T4 | Corel+Clad1 | середина ленты | 1,50 | 84 | 186 | 26,0 | 29,9 | 31,5 |

| Erf7 | T4 | Corel+Clad2 | начало ленты | 1,50 | 92 | 198 | 23,3 | 27,5 | 36,4 |

| Erf8 | T4 | Corel+Clad2 | середина ленты | 1,50 |