Способ выбора оптимальных режимов шлифования детали

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для выбора оптимальных режимов шлифования. Для этого осуществляют экспресс-контроли режимов шлифования путем обработки детали, закрепленной на координатном столе, имеющем продольное, поперечное и вертикальное перемещения, под объективом оптического устройства. Обработку детали осуществляют шлифовальным инструментом, состоящим из единичных зерен в органической связке, размещенных в державке-инденторе, установленной на цилиндрической поверхности круга, смонтированного на шпинделе. При этом производят стробоскопическую подсветку шлифовального инструмента с синхронизацией частоты вспышек осветителя и частоты вращения шпинделя. На экран проецируют конусную режущую часть единичного зерна, которую сравнивают с изображением на экране внешних контуров конуса в начальном положении до контактирования с деталью и конечном положении, определяемым заданным углом поворота единичного зерна в органической связке, меньшим угла выравнивания единичного зерна из нее. Оптимальные режимы резания выбирают по наибольшему времени достижения тенью внешнего контура конуса единичного зерна конечного положения. В результате обеспечивается расширение технологических возможностей обработки и быстрый выбор оптимальных режимов шлифования. 1 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для выбора оптимальных режимов шлифования.

Известна модель удержания алмазно-абразивного зерна в органических связках шлифовального инструмента, включающая два обратных круговых конуса с общим основанием, которое в диаметрально противоположных точках в плоскости действия радиальной и тангенциальной составляющих силы резания размещено на двух параллельных пружинах, расположенных со стороны органической связки в направлении радиальной составляющей силы резания, причем одна из диаметрально противоположных точек основания, удаленная от оси симметрии конусов в направлении тангенциальной составляющей, выполнена в виде шарнирной подвижной опоры с возможностью перемещения в направлении радиальной составляющей силы резания (патент на полезную модель РФ №63283, МПК B24D 3/00, 2007 г., бюл. №15).

Недостатком является то, что приведенная модель не позволяет визуально наблюдать за изменением угла поворота 0≤α≤αmax=γ-arctg(kш+f) алмазно-абразивного зерна в органической связке шлифовального инструмента и контролировать время достижения в зависимости от параметров режима резания положения зерна, задаваемого углом α.

Известен способ обработки материалов на профильно-шлифовальном станке, при котором обрабатываемая деталь закрепляется на координатном столе, имеющем продольное, поперечное и вертикальное перемещения под объективом оптического устройства, содержащего осветители, систему линз, призм, зеркал и экран, с закрепленным на нем чертежом профиля детали, выполненного в заданном масштабе, обработку детали производят шлифовальным кругом на шпинделе в перемещающейся шлифовальной головке относительно профиля детали, при этом режущая кромка шлифовального круга должна все время точно совпадать с соответствующей точкой спроектированного оптической системой увеличенного изображения этого профиля, совмещенного с профилем чертежа на экране (Металлорежущие станки. Кол. авторов под ред. проф. В.К. Тепинкичиева. - М.: Машиностроение, 1973. - С. 105-106).

Способ имеет следующие недостатки.

1. Ограниченные технологические возможности, связанные с тем, что нельзя проектировать на экран режущую часть единичного зерна шлифовального круга, так как оно размещено в органической связке большого массива окружающих зерен, кроме того, шпиндель с шлифовальным инструментом вращается с большой частотой, а шлифовальная головка совершает возвратно-поступательное движение, это не позволяет добиться неподвижности зерна на экране.

2. Невозможен выбор оптимальных режимов шлифования по времени достижения единичным зерном конечного положения, заданного углом поворота зерна в органической связке шлифовального инструмента из начального положения до контактирования с обрабатываемой деталью.

При проведении информационного поиска из уровня техники наиболее близкий аналог-прототип не выявлен.

Технической задачей предлагаемого изобретения является расширение технологических возможностей обработки и быстрый выбор оптимальных режимов шлифования.

Технический результат по расширению технологических возможностей обработки и быстрому выбору оптимальных режимов шлифования достигается тем, что в способе выбора оптимальных режимов шлифования детали с помощью шлифовального инструмента, состоящего из единичных алмазно-абразивных зерен с конусной режущей частью, закрепленных в органической связке и размещенных в державке-инденторе, установленной на цилиндрической поверхности круга, смонтированного на шпинделе, включающем проведение экспресс-контроля режимов шлифования обрабатываемой детали, которую закрепляют на координатном столе, выполненном с возможностью продольного, поперечного и вертикального перемещений, под объективом оптического устройства, состоящего из осветителя, выполненного с возможностью стробоскопической подсветки, и экрана, на котором размещают изображения внешнего контура конусной режущей части единичного зерна упомянутого шлифовального инструмента в начальном положении зерна до его контактирования с обрабатываемой деталью и в его конечном положении, соответствующем заданному углу поворота упомянутого зерна в органической связке, меньшему, чем угол его вырывания из органической связки, посредством упомянутой подсветки проецируют тень контура конусной режущей части единичного зерна шлифовального инструмента в заданном масштабе на экран оптического устройства и совмещают ее с упомянутым изображением режущей части единичного зерна в начальном положении, осуществляют по меньшей мере один цикл шлифования детали с заданными режимами шлифования, при этом производят стробоскопическую подсветку шлифовального инструмента с синхронизацией частоты вспышек упомянутого осветителя и частоты вращения шпинделя шлифовального инструмента и фиксируют время от момента начала шлифования до момента достижения упомянутой тенью контура конусной режущей части единичного зерна ее упомянутого конечного положения, осуществляют последующий экспресс-контроль аналогичным путем с другими заданными режимами шлифования, а в качестве оптимальных режимов шлифования выбирают режимы, соответствующие наибольшему времени достижения упомянутой тенью контура конусной режущей части единичного зерна ее упомянутого конечного положения.

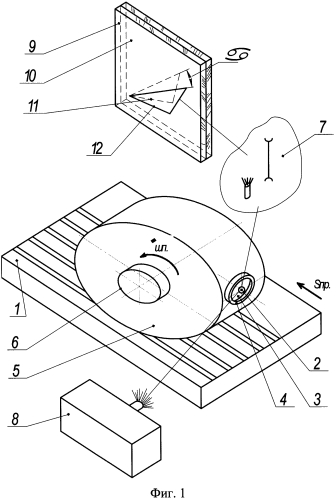

На фиг. 1 приведена схема осуществления способа при поступательном перемещении плоской детали.

Обрабатываемая деталь 1 закреплена на координатном столе, выполненном с возможностью продольного, поперечного и вертикального перемещений (координатный стол не показан). Шлифовальный инструмент, состоящий из единичных алмазно-абразивных зерен 2 с конусной режущей частью, закрепленных в органической связке 3 и размещенных в державке-инденторе 4, установленной на цилиндрической поверхности круга 5, смонтирован на шпинделе 6. Экспресс-контроль режимов шлифования проведен под объективом оптического устройства 7, состоящего из осветителя 8, выполненного с возможностью стробоскопической подсветки, и экрана 9, на котором на чертеже 10 размещены изображения внешнего контура конусной режущей части единичного зерна 2 шлифовального инструмента в начальном положении 11 (штриховая линия) зерна 2 до его контактирования с обрабатываемой деталью 1 и в его конечном положении 12 (сплошная линия), соответствующем заданному углу поворота α зерна 2 в органической связке 3, меньшему, чем угол его вырывания из органической связки 3.

Посредством подсветки осветителем 8 тень контура конусной режущей части единичного зерна 2 шлифовального инструмента спроецирована в заданном масштабе на экран 9 оптического устройства 7 и совмещена с изображением режущей части единичного зерна 2 в начальном положении 11. С заданными режимами шлифования осуществлен по меньшей мере один цикл шлифования детали 1, при этом произведена стробоскопическая подсветка шлифовального инструмента с синхронизацией частоты вспышек осветителя 8 и частоты вращения шпинделя 6 шлифовального инструмента с фиксированием времени от момента начала шлифования до момента достижения тенью контура конусной режущей части единичного зерна 2 ее конечного положения 12.

Последующий экспресс-контроль осуществлен аналогичным путем с другими заданными режимами шлифования, а в качестве оптимальных режимов шлифования выбраны режимы, соответствующие наибольшему времени достижения тенью контура конусной режущей части единичного зерна 2 ее конечного положения 12.

Способ выбора оптимальных режимов шлифования детали осуществляют следующим образом.

В определенных ситуациях, в том числе при запуске в производство нового материала или шлифовального инструмента, из-за недостатка времени провести полный комплекс исследований для получения необходимой информации не представляется возможным. Для таких случаев необходим экспериментальный экспресс-способ, позволяющий решить задачу поиска оптимальных режимов шлифования с минимальными трудозатратами, например, инструментом с алмазно-абразивными зернами в органической связке.

Предварительно из одной партии отбирают алмазно-абразивные зерна одинакового размера с режущей частью в форме конуса со скругленной вершиной. Каждое отобранное зерно 2 размещают в органической связке 3, заполняющей определенный объем державки-индентора 4. После отвердевания связки державку-индентор 4 с единичным зерном 2 в органической связке 3 жестко устанавливают на периферии цилиндрической поверхности круга 5, например завинчиванием или посадкой с натягом нижней части державки-индентора 4 в круг 5. Сформированный шлифовальный инструмент монтируют на шпинделе 6.

Обрабатываемую плоскую деталь 1 закрепляют на координатном столе, имеющем продольное, поперечное и вертикальное перемещения, под объективом оптического устройства 7, состоящего из осветителя 8, выполненного с возможностью стробоскопической подсветки, и экран 9 с фиксированием на нем чертежа 10, которое может быть произведено расположением чертежа 10 между двумя экранными стеклами, наклеиванием его на экрана 9, ориентированием в трафарете и т.д. На чертеже 10 в заданном увеличенном масштабе изображают внешние контуры конусов режущей части единичного зерна 2 в начальном и конечном положениях 11, 12. Начальное положение 11 соответствует единичному зерну 2 до контактирования с деталью 1 в непосредственной близости от места его выхода из вертикальной нижней позиции. Конечное положение 12 задают углом поворота α зерна 2 в органической связке 3, меньшим угла αmax вырывания единичного зерна из нее: α<αmax=γ-arctg(kш+f), где αmax - угол вырывания алмазно-абразивного зерна из органической связки; γ - половина угла при вершине конуса режущей части единичного зерна; - коэффициент шлифования; PY и PZ - соответственно радиальная и тангенциальная составляющие силы резания; - коэффициент трения скольжения зерна с обрабатываемой деталью; Fтp - сила трения скольжения между алмазно-абразивным зерном и обрабатываемой деталью; N=PY - нормальная реакция обрабатываемой детали.

Значения или теоретические и экспериментальные средства и методы определения коэффициентов Кш и f приведены во многих источниках, например:

а) Малыхин В.В., Новиков С.Г. Количественная оценка удержания алмазных зерен в кругах на органической связке // Современные инструментальные системы, информационные технологии и инновации: Материалы 1 международной научно-технической конференции / Курск, Гос. техн. ун-т. - Курск, 2003. - С. 107-109;

б) Малыхин В.В., Новиков Ф.В., Новиков Г.В. Теоретический подход к повышению эффективности процесса алмазного электроэрозионного шлифования // Известия ТулГУ. Серия. Технология машиностроения. Вып. 1. - Тула: Изд-во ТулГУ, 2004. - С. 83-89;

в) Малыхин В.В. Моделирование функционирования подсистемы «зерно-связка» при алмазном шлифовании // Известия ТулГУ. Серия. Технология машиностроения. Вып. 1. - Тула: Изд-во ТулГУ, 2004. - С. 89-94;

г) Маслов Е.Н. Теория шлифования материалов. - М.: «Машиностроение», 1974. - С. 88-89.

Осветителем 8 освещают зерно 2, деталь 1, чертеж 10 и через оптическое устройство 7 проецируют конусную форму режущей части единичного зерна 2 в виде четкой тени на экран 9. Без включения электродвигателя вручную проворачивают шлифовальный инструмент и совмещают четкую тень с начальным положением 11 единичного зерна 2 на чертеже 10.

Задают режимы микрорезания-царапания обрабатываемой детали: частоту вращения шпинделя 2 с шлифовальным инструментом; продольную подачу детали 1; глубину микрорезания. Продольным и поперечным перемещениями координатного стола подводят деталь 1 к шлифовальному инструменту, вертикальным перемещением устанавливают глубину обработки. Включают электродвигатель с необходимой частотой вращения шпинделя 6 и при этом производят стробоскопическую подсветку шлифовального инструмента с синхронизацией частоты вспышек осветителя 8 и частоты вращения шпинделя 6 шлифовального инструмента, совмещают тень от режущей части единичного зерна 2 на экране 9 с внешним контуром конуса начального положения 11 на чертеже 10. Тогда в стробоскопическом эффекте тень зерна 2 «замирает» на внешнем контуре начального положения 11 на чертеже 10 при вращающемся шпинделе 6. Заданную продольную подачу детали 1 производят продольным перемещением координатного стола. С момента контактирования единичного зерна 2 с обрабатываемой деталью 1 начинают хронометраж времени, а на экране 9 визуально наблюдают за изменением угла поворота зерна 2 в органической связке 3 по движению его тени, ранее до начала обработки, находившейся в покое. Тень поворачивается в одном направлении, не возвращаясь в начальное положение 11, так как шпиндель 6 вращается с большой частотой, а зерно 2 инерционно, поэтому оно не совершает колебательное движение из текущего промежуточного положения к вертикальной нижней позиции и обратно, кроме того, режущая часть зерна 2 экспонируется на экран 9 в непосредственной близости от места его выхода после контактирования с деталью 1. После достижения тенью конечного положения 12, заданного углом α на чертеже 10, останавливают отсчет времени и фиксируют станочное время микрорезания-царапания детали 1 единичным зерном 2 в органической связке 3. Если же единичное зерно 2 прошло всю деталь по длине, но тень его режущей части не достигла заданного угла α, то есть не совместилась с конечным положением 12 на чертеже 10, то время останавливают после прохода зерном 2 всей детали 1, прекращают и ее продольную подачу. Возвращают деталь 1 в первоначальное положение перед микрорезанием, поперечным перемещением координатного стола смещают след от царапания, при начале микрорезания включают новый отсчет времени до момента достижения тенью зерна 2 конечного положения 12, заданного углом α. Фиксированное время суммируют с ранее полученным, таким образом учитывают только чистое станочное время T1 микрорезания детали 1, причем осуществляют по меньшей мере один цикл шлифования детали с заданными режимами шлифования.

Замеры времени можно производить секундомерами, последовательно включая и выключая их с суммированием значений, использовать конструкцию шахматных часов, когда шахматист последовательным нажатием на кнопку суммирует затраченное время на обдумывание ходов, в нашем же случае очередное нажатие кнопки показывает суммарные затраты времени на микрорезание детали, или применять автоматизированные системы контролирования отсчета необходимого времени.

Для исключения случайных погрешностей измерения времени могут быть проведены несколько циклов шлифования с одними и теми же режимами, при этом находят среднее арифметическое значение, например, из трех измерений. Для этого при тех же самых режимах микрорезания-царапания детали проводят еще два измерения. Из специального круга 5 вывинчиванием или выпрессовкой освобождают державку-индентор 4 с отработанным единичным зерном 2 в органической связке 3. На цилиндрической поверхности круга 5 в освобожденном гнезде размещают другую ранее заготовленную державку-индентор 4 с размещенным в ней новым единичным зерном 2 в органической связке 3. В той же последовательности производят измерение чистого станочного времени Т2. В третий раз заменяют единичное зерно 2 и замеряют время Т3 шлифования детали, после чего определяют первое среднее арифметическое время:

Аналогичным путем с другими заданными режимами шлифования осуществляют последующий экспресс-контроль.

Изменяют один или несколько режимов микрорезания детали. Каждый раз с новыми державкой-индентором 4 и единичным зерном 2 в органической связке 3 троекратно повторяют микрорезание-царапание материала и находят значения времени Т1′, Т2′, Т3′ и их среднее значение

Вновь задают параметры обработки, определяют T1″, Т2″, Т3″ и

и т.д.

Из найденных средних значений времени выбирают максимальное значение Тср max поворота единичного зерна 2 в органической связке 3 на заданный угол α. Режимы микрорезания при выбранном времени и будут являться оптимальными и определены при малых трудозатратах.

Так как единичные зерна и органическая связка, с которыми проводилось микрорезание, соответствуют реальному шлифовальному инструменту, например шлифовальному кругу, то оптимальные режимы микрорезания при Тср max можно рекомендовать и для выбора оптимальных параметров шлифования данной детали шлифовальным кругом.

При осуществлении по меньшей мере одного цикла шлифования детали 1 с заданными режимами шлифования выбирают режимы, соответствующие наибольшему времени достижения тенью контура режущей части единичного зерна 2 конечного положения 12.

Оригинальностью предложенного способа выбора оптимальных режимов шлифования детали является то, что он осуществлен с помощью шлифовального инструмента, состоящего из единичных алмазно-абразивных зерен 2 с конусной режущей частью, закрепленных в органической связке 3 и размещенных в державке-инденторе 4, установленной на цилиндрической поверхности круга 5, смонтированного на шпинделе 6, включает проведение экспресс-контроля режимов шлифования обрабатываемой детали 1, которую закрепляют на координатном столе, выполненном с возможностью продольного, поперечного и вертикального перемещений, под объективом оптического устройства 7, состоящего из осветителя 8, выполненного с возможностью стробоскопической подсветки, и экрана 9, на котором размещают изображения внешнего контура конусной режущей части единичного зерна 2 шлифовального инструмента в начальном положении 11 зерна 2 до его контактирования с обрабатываемой деталью 1 и в его конечном положении 12, соответствующему заданному углу поворота зерна 2 в органической связке 3, меньшему, чем угол его вырывания из органической связки 3, посредством подсветки осветителем 8 проецируют тень контура конусной режущей части единичного зерна 2 шлифовального инструмента в заданном масштабе на экран 9 оптического устройства 7 и совмещают ее с изображением режущей части единичного зерна 2 в начальном положении 11, осуществляют по меньшей мере один цикл шлифования детали 1 с заданными режимами шлифования, при этом производят стробоскопическую подсветку шлифовального инструмента с синхронизацией частоты вспышек осветителя 8 и частоты вращения шпинделя 6 шлифовального инструмента и фиксируют время от момента начала шлифования до момента достижения тенью контура конусной режущей части единичного зерна 2 ее упомянутого конечного положения 12, осуществляют последующий экспресс-контроль аналогичным путем с другими заданными режимами шлифования, а в качестве оптимальных режимов шлифования выбирают режимы, соответствующие наибольшему времени достижения тенью контура конусной режущей части единичного зерна 2 ее конечного положения 12, что позволяет:

1. Расширить технологические возможности обработки, так как микрорезание детали осуществляют единичным зерном в органической связке с продольной подачей координатного стола при стробоскопической подсветке шлифовального инструмента с синхронизацией частоты вспышек осветителя и частоты вращения шпинделя, что дает возможность оптическим устройством проецировать на экран с закрепленным на нем чертежом конусную форму режущей части единичного зерна и визуально наблюдать за изменением поведения единичного зерна в органической связке по положению его четкой тени на экране.

2. Оперативно выбирать оптимальные режимы шлифования по наибольшему времени достижения единичным зерном конечного положения, заданного углом поворота зерна в органической связке шлифовального инструмента, из начального положения до контактирования с обрабатываемой деталью.

Таким образом, предложенный способ позволяет достичь технического результата по расширению технологических возможностей обработки и быстрому выбору оптимальных режимов шлифования.

Способ выбора оптимальных режимов шлифования детали с помощью шлифовального инструмента, состоящего из единичных алмазно-абразивных зерен с конусной режущей частью, закрепленных в органической связке и размещенных в державке-инденторе, установленной на цилиндрической поверхности круга, смонтированного на шпинделе, включающий проведение экспресс-контроля режимов шлифования обрабатываемой детали, которую закрепляют на координатном столе, выполненном с возможностью продольного, поперечного и вертикального перемещений, под объективом оптического устройства, состоящего из осветителя, выполненного с возможностью стробоскопической подсветки, и экрана, на котором размещают изображения внешнего контура конусной режущей части единичного зерна упомянутого шлифовального инструмента в начальном положении зерна до его контактирования с обрабатываемой деталью и в его конечном положении, соответствующем заданному углу поворота упомянутого зерна в органической связке, меньшему, чем угол его вырывания из органической связки, посредством упомянутой подсветки проецируют тень контура конусной режущей части единичного зерна шлифовального инструмента в заданном масштабе на экран оптического устройства и совмещают ее с упомянутым изображением режущей части единичного зерна в начальном положении, осуществляют по меньшей мере один цикл шлифования детали с заданными режимами шлифования, при этом производят стробоскопическую подсветку шлифовального инструмента с синхронизацией частоты вспышек упомянутого осветителя и частоты вращения шпинделя шлифовального инструмента и фиксируют время от момента начала шлифования до момента достижения упомянутой тенью контура конусной режущей части единичного зерна ее упомянутого конечного положения, осуществляют последующий экспресс-контроль аналогичным путем с другими заданными режимами шлифования, а в качестве оптимальных режимов шлифования выбирают режимы, соответствующие наибольшему времени достижения упомянутой тенью контура конусной режущей части единичного зерна ее упомянутого конечного положения.