Устройство для поворота ротора турбомашины из первого положения во второе положение

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для установки ротора турбомашины, в частности для поворота ротора из горизонтального положения в вертикальное. Ротор имеет несколько роторных дисков, которые стянуты друг с другом по меньшей мере одним стяжным болтом. Устройство содержит два расположенных параллельно друг другу боковых элемента, соединенных друг с другом мостовым элементом, и разъемное поворотное кольцо для помещения с геометрическим замыканием осевого участка устанавливаемого ротора. На поворотном кольце соосно расположены цапфы, опертые в боковых элементах с возможностью вращения и предназначенные для поворота поворотного кольца вокруг оси поворота, параллельной горизонтальной плоскости. В мостовом элементе размещен с возможностью опирания и передвигаемый перпендикулярно горизонтальной плоскости диск для фланцевого винтового соединения с вертикально установленным ротором. Обеспечивается надежная установка ротора в вертикальное положение и фиксация от опрокидывания. 14 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается устройства для поворота ротора турбомашины из первого, например, горизонтального положения, во второе, например, вертикальное положение, при этом ротор включает в себя несколько роторных дисков, которые стянуты друг с другом по меньшей мере одним стяжным болтом.

Такого рода устройство известно, например, из WO 2008/125507 A2. Называемое в ней стойкой для кантования устройство установлено соосно с двумя другими опорными стойками по одной прямой. На эти две опорных стойки может укладываться ротор газовой турбины, фланец которого, расположенный на обращенном к компрессору конце, может затем соединяться со стойкой для кантования. Для этого стойка для кантования имеет на своей вершине шарнир, ось вращения которого проходит параллельно горизонтальной плоскости. Одновременно шарнир включает в себя снабженное опорой качения гнездо для вращающейся поворотной платформы. После крепления фланца к поворотной платформе обращенный к турбине конец может подниматься с помощью крана. В это время ротор поворачивается вокруг оси вращения шарнира и таким образом приводится из своего горизонтального положения в вертикальное положение. Это называется также вертикальной установкой ротора. Затем ротор посредством выполненного в виде каркаса фиксирующего устройства фиксируется от опрокидывания. При этом фиксация ротора от опрокидывания происходит на сравнительно большой высоте, далеко над осью вращения шарнира.

Известная из уровня техники конструкция является сравнительно крупногабаритной и поэтому приводит к повышенным затратам как при изготовлении, так и во время транспортировки.

Кроме того, из DE 2426231 A1 известно устройство для кантования ротора газовой турбины. У известного устройства для кантования предусмотрено опертое вокруг горизонтальной оси поворота в двух боковых опорах удерживающее кольцо, которое может охватывать участок выставляемого ротора. Это устройство для кантования, однако, не пригодно для более крупных или, соответственно, более тяжелых роторов и не обеспечивает достаточное крепление при возникающих чрезвычайных нагрузках.

Поэтому задачей изобретения является предложить устройство для установки ротора турбомашины, которое, с одной стороны, выполнено особенно малогабаритным и компактным. Кроме того, устройство должно быть сейсмостойким, а также обладать возможностью применения на открытой местности. Для этого устройство должно быть пригодно к восприятию усилий, действующих на ротор вследствие сил ветра и ветровых нагрузок.

Лежащая в основе изобретения задача решается с помощью устройства в соответствии с признаками п.1 формулы изобретения.

В соответствии с изобретением предусмотрено, что устройство включает в себя два расположенных параллельно друг другу боковых элемента, соединяющий эти боковые элементы друг с другом мостовой элемент, разъемное поворотное кольцо для помещения с геометрическим замыканием осевого участка устанавливаемого ротора, и две расположенные соосно на поворотном кольце, опертые в боковых элементах с возможностью вращения цапфы для поворота поворотного кольца вокруг оси поворота, параллельной горизонтальной плоскости, при этом в мостовом элементе оперт передвигаемый перпендикулярно горизонтальной плоскости диск для фланцевого винтового соединения с вертикально установленным ротором, удерживаемым с помощью устройства.

Таким образом, изобретение отходит от уровня техники, в котором сила веса ротора и возникающие при угрожающем опрокидывании ротора поперечные силы должны уравновешиваться двумя отдельными конструкциями. Изобретатели обнаружили, что компактное и при этом малогабаритное устройство для удерживания и для фиксации ротора от опрокидывания может также достигаться, когда, с одной стороны, сила веса ротора направляется от поворотного кольца и через его цапфы на два расположенных параллельно друг другу боковых элемента, и ротор может фиксироваться от опрокидывания не над этим поворотным кольцом, а под ним, т.е. между поворотным кольцом и фундаментом, посредством опертого в мостовом элементе, передвигаемого перпендикулярно горизонтальной плоскости диска.

Следовательно, после установки ротора в вертикальное положение с помощью крана предусмотренный в мостовом элементе диск движется из своего нижнего парковочного положения, пока он не будет прилегать к обращенному к компрессору концу ротора. Затем диск может привинчиваться к фланцу, расположенному на обращенном к компрессору конце ротора, так чтобы ротор после этого был зафиксирован от опрокидывания. Разумеется, может быть предусмотрено, чтобы значительная доля силы веса отводилась в боковые элементы не только через поворотное кольцо и цапфы в боковые элементы и дальше в фундамент, но и через передвижной диск и мостовой элемент, который соединяет друг с другом два боковых элемента. Вышеназванное устройство можно, прежде всего, изготавливать с небольшими размерами, и поэтому с оптимальными затратами, и транспортировать. Кроме того, оказалось, что вследствие выбранной конструкции может надежно обеспечиваться уравновешивание чрезвычайных нагрузок, таких как, например, ветровые нагрузки или сейсмические нагрузки.

Другие предпочтительные варианты осуществления устройства указаны в соответствующих зависимых пунктах формулы изобретения. Если не указано иное, признаки различных зависимых пунктов формулы изобретения могут любым образом комбинироваться друг с другом.

По первому предпочтительному варианту осуществления диск может поворачиваться вокруг направления передвижения. Это позволяет осуществлять простое выравнивание выполненной в диске резьбы относительно тех отверстий, которые предусмотрены на обращенном к компрессору фланце. Благодаря этому резьба диска и отверстия фланца ротора газовой турбины могут особенно просто располагаться друг над другом, так чтобы простыми средствами сравнительно быстро диск мог привинчиваться к ротору.

Особенно предпочтительным является тот вариант осуществления, при котором диск может гидравлически подниматься и опускаться. Благодаря этому диск может также с определенным усилием прижиматься к обращенному к компрессору фланцу ротора, за счет чего создается несущий контакт с ротором.

Кроме того, предпочтительно поворотное кольцо имеет покрытие. С помощью этого покрытия можно фиксировать выполненный на осевом участке ротора буртик вала с геометрическим замыканием в поворотном кольце, так чтобы ротор был зафиксирован от осевого смещения внутри поворотного кольца в двух направлениях. Нежелательное и внезапно наступающее смещение во время вертикальной установки может, таким образом, надежно предотвращаться.

В соответствии с другим предпочтительным усовершенствованием с каждым боковым элементом шарнирно соединено по одному ригелю, который может блокироваться на соответственно другом боковом элементе или привинчиваться к нему. С помощью этих двух ригелей уже связанные друг с другом посредством мостового элемента боковые элементы дополнительно соединяются друг с другом, так что при этом устройство с закрытыми ригелями становится в целом более жестким. Более высокая жесткость привела к повышенной стойкости к ветровым нагрузкам и сейсмическим нагрузкам.

Вышеназванный вариант осуществления может предпочтительным образом совершенствоваться, когда на каждом ригеле предусмотрен зажимной башмак для зажатия фланца ротора. С помощью этой меры в другом месте ротора осуществляется фиксация от опрокидывания, что приводит к тому, что устройство само дополнительно фиксирует ротор от опрокидывания. Эта мера дополнительно повышает стойкость к сейсмическим нагрузкам и устойчивость к ветровым нагрузкам.

Чтобы предложить особенно простое и обладающее возможностью надежного крепления устройство, оба боковых элемента могут прочно привинчиваться к сейсмостойкому фундаменту посредством металлической нижней плиты.

Другие преимущества и признаки изобретения поясняются подробнее на одном из примеров осуществления. Причем этот пример осуществления изображен на отдельных фигурах чертежа. Показано:

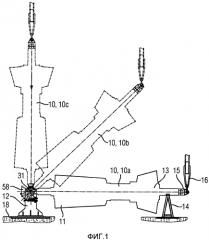

фиг.1: в схематичном изображении вертикальная установка ротора турбомашины из горизонтального положения в вертикальное положение с помощью устройства для вертикальной установки ротора,

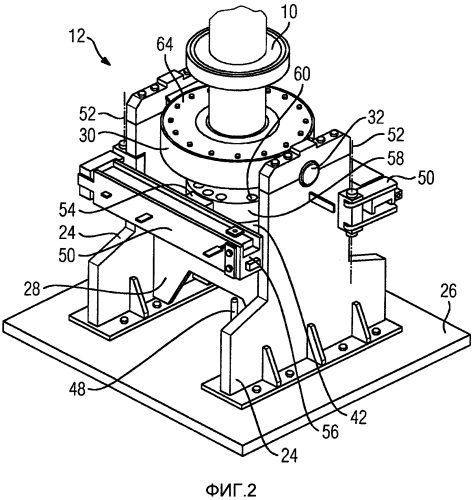

фиг.2: на виде в перспективе схематично изображенное устройство,

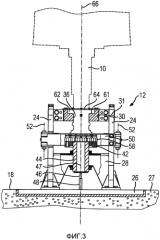

фиг.3: изображенное на фиг.3 устройство на частично рассеченном виде сбоку и

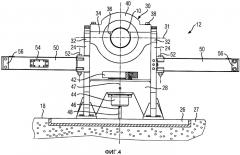

фиг.4: устройство на другом виде сбоку с раскрытыми ригелями.

На всех фигурах идентичные конструктивные элементы снабжены одинаковыми ссылочными обозначениями.

На фиг.1 схематично показана вертикальная установка ротора 10 турбомашины из горизонтального положения в вертикальное положение. Ротор 10 может быть при этом выполнен любым образом. Предпочтительно, однако, ротор 10 выполнен в виде так называемого дискового ротора, который включает в себя несколько прилегающих друг к другу в осевом направлении роторных дисков, которые стянуты друг с другом по меньшей мере одним не изображенным подробно в деталях стяжным болтом. Ротор 10 изображен в трех различных позициях. В первой позиции ротор 10 находится в горизонтальном положении 10a. При этом ротор 10 своим обращенным к компрессору концом 11 прилегает к устройству 12, которое называется стойкой для кантования. Обращенный к компрессору конец 11 ротора 10 установлен в устройстве 12 с возможностью поворота. Обращенный к турбине конец 13 ротора 10 уложен на просто выполненную роликоопору 14. На обращенный к турбине конец 13 ротора 10 навернута гайка 15. На гайке 15 закреплен крюк 16 крана. При поднятии ротора 10 с помощью крана он устанавливается вертикально из первого положения 10a через промежуточное положение 10b во второе, перпендикулярное горизонтальной плоскости положение 10c. В это время ротор 10 поворачивается вокруг оси 31 поворота, параллельной горизонтальной плоскости 18. После вертикальной установки ротора 10 он фиксируется от опрокидывания в устройстве 12, что в деталях более подробно описывается на следующих фигурах. После этого крюк 16 может извлекаться из навернутой на стяжной болт гайки 15, так чтобы обращенный к турбине конец 13 ротора 10 свободно выступал вверх. В этом положении 10c могут проводиться работы по техническому обслуживанию ротора 10. Например, ротор 10 может разбираться на отдельные составные части. Разумеется, способ и устройство 12 предусмотрены также для того, чтобы устанавливать вертикально только стяжной болт ротора 10 из горизонтального положения 10a в вертикальное положение 10c, чтобы затем его можно было комплектовать роторными дисками.

Отдельные составные части устройства 12 показаны на фигурах 2-4 в деталях. Устройство 12 включает в себя два расположенных параллельно друг другу противолежащих боковых элемента 24, которые на виде сбоку имеют по существу контур перевернутой буквы Т. Оба боковых элемента 24 прочно прикреплены к одной общей нижней плите 26. Нижняя плита 26 может крепиться к фундаменту 27 (фиг.3), который может воспринимать и отводить в землю особенно высокие силы. Два боковых элемента 24 прочно соединены друг с другом через мостовой элемент 28. Мостовой элемент 28 включает в себя две параллельные С-образные плиты, которые сварены с двумя боковыми элементами 24. Между двумя боковыми элементами 24 расположено поворотное кольцо 30. В противолежащих местах поворотного кольца 30 закреплены две цапфы 32, которые оперты каждая с возможностью вращения вокруг оси 31 поворота в одном из двух боковых элементов 24. Ось 31 поворота расположена по существу параллельно горизонтальной плоскости 18. Поворотное кольцо 30 выполнено разъемным и поэтому включает в себя первый элемент 34 (фиг.4), снабженный отверстием с U-образным контуром, для помещения и вставления поворачиваемого ротора 10. Привинчиваемое к первому элементу 34 посредством винтов 38 ярмо 40 закрывает открытую сторону отверстия 36, так что ротор 10 может надежно удерживаться в отверстии 36.

На мостовом элементе 28 расположен диск 42, передвигаемый перпендикулярно горизонтальной плоскости 18. Для этого в диск 42 вставлена цилиндрическая цапфа 44 (фиг.3) и приварена. Цапфа 44 может перемещаться в соответствующей направляющей в мостовом элементе 28 по проходящему к горизонтальной плоскости 18 перпендикуляру 47. На нижнем конце цапфы 44 закреплен поршневой шток 46 гидравлического цилиндра 48. Гидравлический цилиндр 48 опирается на нижнюю плиту 26. В соответствии с изображенным на фиг.4 положением поршневого штока 46 диск 42 находится в своем нижнем относительно горизонтальной плоскости 18 положении.

На каждом из боковых элементов 24, кроме того, шарнирно закреплено по одному L-образному ригелю 50. Эти два ригеля 50 обладают каждый возможностью поворота вокруг оси 52, перпендикулярной к горизонтальной плоскости. Кроме того, на внутренних сторонах длинной полки ригеля 50 в середине предусмотрен зажимной башмак 54 для зажатия ротора 10. На фиг.4 ригели 50 изображены в открытом положении. В закрытом положении концы 56 ригелей 50, в ином случае свободно выступающие, заблокированы или привинчены к соответственно другому боковому элементу 24 (фиг.2, 3).

В диске 42 выполнено множество внутренних резьб, с помощью которых расположенный на обращенном к компрессору конце 11 ротора 10 фланец 58 (фиг.1) может привинчиваться к диску 42.

Чтобы уложить ротор 10 в устройстве 12, надо повернуть поворотное кольцо 30 в показанное на фиг.4 положение. После этого надо извлечь ярмо 40 поворотного кольца 30 путем отвинчивания винтов 38, так чтобы отверстие 36 было доступно сбоку. Потом с помощью крана ротор 10 может укладываться в отверстие 36 и на изображенную на фиг.1 роликоопору 14. При этом ротор 10 укладывается так, чтобы выступал расположенный на обращенном к компрессору конце 11 ротора 10 фланец 58, как показано на фиг.1. После этого отверстие 36 сбоку закрывается, при этом ярмо 40 надежно крепится к первому элементу 34 с помощью винтов 38. Потом с помощью крана, как показано на фиг.1, ротор 10 из своего горизонтального положения 10a устанавливается вертикально в вертикальное положение 10c. После этого ригели 50 поворачиваются из своего открытого положения в закрытое положение (фиг.2, 3). Потом свободные концы 56 прочно соединяются с соответственно другим боковым элементом 24. Расположенные на ригелях 50 в середине зажимные башмаки 54 зажимают тогда фланец 58 ротора 10 в двух противолежащих точках и таким образом фиксируют ротор 10 от опрокидывания.

После этого с помощью гидравлического цилиндра 48 и поршневого штока 46, а также цапфы 44 установленный на ней диск 42 придвигается к фланцу 58. Затем диск 42 поворачивается вокруг вертикали 47, пока его резьбовые отверстия не будут соосны выполненным на фланце 58 отверстиям 60. После этого фланец 58 может сверху привинчиваться к диску 42 (фиг.3).

Как видно по изображенному на фиг.3 в поперечном сечении поворотному кольцу 30, оно, точнее говоря, его отверстие 36, снабжено заплечиком 61. Предусмотренный на роторе 10 буртик 62 вала может тогда с геометрическим замыканием прилегать в отверстии 36 к заплечику 61. С другой стороны буртик 62 вала также блокирован от смещения привинченной к поворотному кольцу 30 закрывающей пластины 64. Благодаря этому предотвращается движение ротора 10 в отверстии 36 по оси 66 ротора.

Сила веса ротора 10 через поворотное кольцо 30 и его цапфы 32 отводится в боковые элементы 24 и дальше через нижнюю плиту 26 в фундамент 27. Препятствующая опрокидыванию ротора 10 передача сил происходит, относительно горизонтальной плоскости 18, под поворотным кольцом 30 с помощью двух фиксаторов. Первый фиксатор включает в себя шарнирно соединенные с каждым из боковых элементов 24 ригели 50 и выполненные на них зажимные башмаки 54. Другой фиксирующий элемент включает в себя привинченный к фланцу 58 диск 42, который через цапфу 44 с мостовым элементом 28 и боковыми элементами 24 может воспринимать поперечные силы. Вследствие двойной фиксации ротора 10 от опрокидывания устройство 12 способно само отводить особенно большие нагрузки в фундамент 27 и в землю. При этом могут отводиться настолько большие силы, которые возникают на установленных под открытым небом роторах 10 даже при ураганах или же при землетрясениях.

При этом несущественно, активируется ли при установке ротора 10 сначала первый фиксатор, включающий в себя ригели 50, или второй фиксатор, включающий в себя диск 42.

В целом изобретение касается, таким образом, устройства 12 для поворота ротора 10 турбомашины из первого, предпочтительно горизонтального, положения 10a во второе, предпочтительно вертикальное, положение 10c, при этом ротор 10 включает в себя несколько роторных дисков, которые стянуты друг с другом по меньшей мере одним стяжным болтом, включающего в себя два расположенных параллельно друг другу боковых элемента 24, соединяющий эти боковые элементы 24 друг с другом мостовой элемент 28 и разъемное поворотное кольцо 30 для помещения с геометрическим замыканием осевого участка устанавливаемого ротора 10, и две расположенные соосно на поворотном кольце 30, опертые в боковых элементах 24 с возможностью вращения цапфы 32 для поворота поворотного кольца 30 вокруг оси 31 поворота, параллельной горизонтальной плоскости. Чтобы достичь особенно надежного крепления вертикально установленного ротора 10, которое, с одной стороны, является стойким к небольшим землетрясениям, а с другой стороны, также отвечает условиям установки ротора под открытым небом и возникающих там при известных обстоятельствах ураганов, предлагается, чтобы в мостовом элементе 28 был оперт передвигаемый перпендикулярно горизонтальной плоскости 18 диск 42 для фланцевого винтового соединения с вертикально установленным ротором 10, удерживаемым с помощью устройства 12.

1. Устройство (12) для поворота ротора (10) турбомашины из первого положения (10a или 10c) во второе положение (10c или, соответственно, 10a), имеющего несколько роторных дисков, которые стянуты друг с другом по меньшей мере одним стяжным болтом,содержащее:- два расположенных параллельно друг другу боковых элемента (24),- разъемное поворотное кольцо (30) для помещения с геометрическим замыканием осевого участка устанавливаемого ротора (10), и- две цапфы (32), предназначенные для поворота поворотного кольца (30) вокруг оси (31) поворота, параллельной горизонтальной плоскости (18), и расположенные напротив друг друга на поворотном кольце (30) с возможностью вращения при опоре в боковые элементы (24) с возможностью вращения,отличающееся тем, чтооно снабжено мостовым элементом (28), соединяющим боковые элементы (24) друг с другом, в котором с возможностью опоры расположен передвигаемый перпендикулярно горизонтальной плоскости (18) диск (42) для фланцевого винтового соединения с вертикально установленным ротором (10).

2. Устройство (12) по п. 1,в котором диск (42) выполнен с возможностью поворота вокруг направления передвижения.

3. Устройство (12) по п. 1 или 2,в котором диск (42) выполнен с возможностью приведения в действие гидравлическим путем.

4. Устройство (12) по п. 1 или 2,в котором поворотное кольцо (30) имеет закрывающую пластину (64).

5. Устройство (12) по п. 3,в котором поворотное кольцо (30) имеет закрывающую пластину (64).

6. Устройство (12) по одному из пп. 1, 2 или 5,в котором каждый боковой элемент (24) шарнирно соединен с одним ригелем (50), установленным с возможностью блокировки на другом боковом элементе (24) соответственно.

7. Устройство (12) по п. 3,в котором каждый боковой элемент (24) шарнирно соединен с одним ригелем (50), установленным с возможностью блокировки на другом боковом элементе (24) соответственно.

8. Устройство (12) по п. 4,каждый боковой элемент (24) шарнирно соединен с одним ригелем (50), установленным с возможностью блокировки на другом боковом элементе (24) соответственно.

9. Устройство (12) по п. 6,в котором на каждом ригеле (50) предусмотрен зажимной башмак (54) для зажатия ротора (10).

10. Устройство (12) по п. 7 или 8,в котором на каждом ригеле (50) предусмотрен зажимной башмак (54) для зажатия ротора (10).

11. Устройство (12) по любому из пп. 1, 2, 5, 7, 8 или 9,в котором два боковых элемента (24) непосредственно или посредством металлической нижней плиты (26) привинчены к фундаменту.

12. Устройство (12) по п. 3,в котором два боковых элемента (24) непосредственно или посредством металлической нижней плиты (26) привинчены к фундаменту.

13. Устройство (12) по п. 4,в котором два боковых элемента (24) непосредственно или посредством металлической нижней плиты (26) привинчены к фундаменту.

14. Устройство (12) по п. 6,в котором два боковых элемента (24) непосредственно или посредством металлической нижней плиты (26) привинчены к фундаменту.

15. Устройство (12) по п. 10,в котором два боковых элемента (24) непосредственно или посредством металлической нижней плиты (26) привинчены к фундаменту.