Устройство для оценки триботехнических свойств гребней колес после плазменной обработки

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к железнодорожному транспорту, и может быть использовано при испытаниях пар трения по определению предельных нагрузок и триботехнических характеристик. Устройство содержит основание с закрепленной на нем стойкой и платформой, на которой установлен привод вращения вала и осевого его перемещения, узел нагружения образцов и систему измерения силы нагружения, дисковый контробразец, вал с размещенным на нем держателем образца, систему измерения силы трения. В качестве испытываемого образца устанавливается вырезанный темплет упрочненного гребня колеса после плазменной обработки толщиной 10-13 мм, в качестве контробразца - ролик, изготовленный из рельсовой стали, диаметром 40 мм и шириной 6 мм. Технический результат: повышение достоверности результатов оценки триботехнических свойств гребней колес, что обеспечит экономическую целесообразность выбранного режима и технологии поверхностного упрочнения колесных пар и надежность при эксплуатации без снижения работоспособности рельсов. 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к железнодорожному транспорту, и может быть использовано при испытаниях пар трения по определению предельных нагрузок и триботехнических характеристик.

Целью изобретения является повышение достоверности результатов.

Применение изобретения позволит выбрать методики испытаний и оценить основные параметры контактного взаимодействия пары колесо-рельс, что экономически целесообразно при применении различных технологий упрочнения гребней колес.

Известен способ определения триботехнических характеристик (авторское свидетельство СССР № 1237949, кл. G01N 3/56, 1985), заключающийся в том, что воздействуют на узел трения нагрузкой, изменяют жесткость одной из связей узла трения и регистрируют триботехнические характеристики.

Недостатком данного способа является отсутствие учета динамического влияния механической системы на узел трения.

Известны (патент РФ №2386945, МПК G01N 3/56, опубликованный 20.04.2010 г.) трехшариковая машина трения скольжения и способ оценки противоизносных свойств смазочных материалов на этой машине, содержащая электродвигатель, ременную передачу, приводной вал, узел трения с исследуемыми шарами, устройство для измерения момента трения и систему статического нагружения.

Недостатком данной машины трения является громоздкость конструкции, сложность использования полученных результатов по трению - износу применительно к узлу трения пары колесо-рельс (Фиг. 1) только лишь для качественной сравнительной оценки.

Известна также машина трения (патент РФ №94343, МПК G01N 3/56, опубликованный 20.05.2012 г.), содержащая основание, закрепленную на нем стойку, платформу с установленным на ней дисковым контробразцом, вал с размещенным в нем держателем образца, привод вращения и осевого перемещения вала, узел статического нагружения образцов, систему измерения силы нагружения и систему измерения силы трения с использованием плоского упругого элемента.

Недостатком данного устройства является сложность конструкции узла статического нагружения исследуемых образцов и системы измерения силы трения.

Известно устройство для испытания образцов (патент РФ на полезную модель 81332, МПК4 G01N 19/02, опубл. 10.03.2009), наиболее близкое к предлагаемому. Оно содержит основание, узел нагружения, узел трения, состоящий из держателя контробразца, установленного на штанге, шарнирно прикрепленной к основанию.

Недостатком этого устройства является создание узлом нагружения небольших по величине нагрузок, прикладываемых к испытываемому образцу. Это ограничивает возможность применения некоторых методов испытаний на трение - износ на железнодорожном транспорте.

Техническое решение изобретения заключается в том, что все оценочные испытания проводятся на натурных гребнях колес, упрочненных плазменной технологией, и за счет такого технического решения упрощается конструкция узла нагружения исследуемых образцов и способ оценки трения - износа.

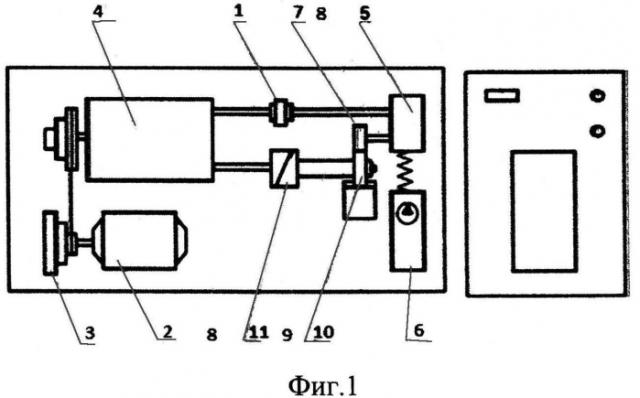

Для достижения технического решения в устройстве для оценки триботехнических свойств гребней колес после плазменной обработки на основе машины трения, содержащей основание с закрепленной на нем стойкой и платформой 1, на которой установлен привод вращения вала и осевого его перемещения, включающий электродвигатель 2, ременную передачу 3, редуктор 4 и соединяющийся с узлом нагружения образцов 5 и системой измерения силы нагружения 6, дисковым контробразцом 7 посредством вала 8, с размещенным на нем держателем 9 образца 10, системой измерения силы трения 11, в качестве испытываемого образца 10 устанавливается вырезанный темплет упрочненного гребня колеса после плазменной обработки толщиной 10-13 мм. В качестве контробразца 7 - ролик, изготовленный из рельсовой стали, диаметром 40 мм и шириной 6 мм.

Схема устройства для оценки триботехнических свойств гребней колес представлена на фиг. 1.

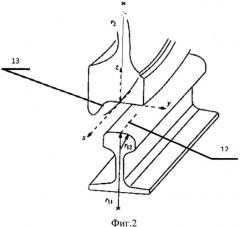

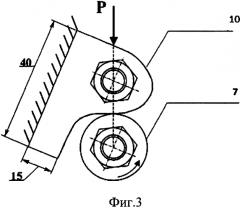

На фиг. 2 изображена геометрия контакта рельса 12 и гребня колеса 13 в натуре. Схематично узел трения пары колесо-рельс может быть представлен двумя частями: темплетом гребня колеса (бандажа) упрочненного колеса 10, закрепленным стационарно, и рельсовым роликом 7 (фиг. 3), являющимся основным элементом устройства для оценки триботехнических свойств гребней колес (фиг. 1).

Устройство для оценки триботехнических свойств гребней колес работает следующим образом: при испытании рельсовый ролик 7 закрепляется на вращающемся нижнем валу 3 машины трения. Образец из гребня колеса (10) - на верхнем неподвижном, при этом линия приложения нормального усилия должна проходить через центр площадки контакта. Для этого на поверхности образца делается метка точки пересечения кромки рабочей поверхности с перпендикуляром, опущенным на боковую поверхность из центра отверстия для крепления образца. Место касания рельсового контрролика с образцом определяется по следу, оставляемому роликом на рабочей поверхности при небольшой нагрузке. Образец перемещается (прокручивается на оси) при не полностью затянутой гайке до тех пор, пока след от контрролика не совпадет с меткой на рабочей поверхности. Далее измеряется диаметр ролика. Рельсовый ролик прижимается к боковой поверхности неподвижно закрепленного гребня колеса и вращается со 100% проскальзыванием. Гребневой образец прижимается к рельсовому ролику с постоянным усилием 60 кг. Испытание производится при скорости вращения контрролика 100 об/мин. После 100 циклов машина останавливается и делаются замеры для оценки поверхностных слоев трибоэлементов, включающие диаметр контрролика, ширину контрролика, длину лунки износа, ширину лунки износа, глубину, момент силы износа.

Для оценки триботехнических свойств упрочненных гребней колес необходимо испытывать темплеты гребней колес с различными режимами и технологиями упрочнения, сопоставляя данные, полученные на предлагаемом устройстве.

Применение данного устройства повышает достоверность результатов оценки триботехнических свойств гребней колес, что обеспечит экономическую целесообразность выбранного режима и технологии поверхностного упрочнения колесных пар и надежность при эксплуатации без снижения работоспособности рельсов.

Устройство для оценки триботехнических свойств гребней колес заключается в том, что машина трения содержит основание с закрепленной на нем стойкой и платформой, на которой установлен привод вращения вала и осевого его перемещения, узел нагружения образцов и систему измерения силы нагружения, дисковый контробразец, вал с размещенным на нем держателем образца, систему измерения силы трения, причем в качестве испытываемого образца устанавливается вырезанный темплет упрочненного гребня колеса после плазменной обработки толщиной 10-13 мм, в качестве контробразца - ролик, изготовленный из рельсовой стали, диаметром 40 мм и шириной 6 мм.