Способ формирования профиля щеток электрических машин постоянного тока

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к изготовлению и ремонту электрических машин постоянного тока. Способ формирования профиля щеток электрических машин постоянного тока заключается в том, что берут одну или несколько новых щеток и устанавливают на стол проволочно-вырезного электроэрозионного станка. По номинальному радиусу нужного коллектора определяют чертеж профиля щетки и задают полученный профиль в системе программирования устройства числового программного управления, которое генерирует (определяет) режимы обработки: длину импульса, длину паузы между импульсами, основной текущий ток, напряжение искрового зазора, напряжение источника питания генератора, верхний предел скорости обработки, величину натяжения проволоки, скорость промотки проволоки. Далее запускают программу обработки в устройстве числового программного управления и производят рез профиля щетки электрическими искровыми разрядами, протекающими через проволоку. После получения необходимого профиля пакет или щетку устанавливают на коллектор. Техническим результатом является сокращение времени формирования профиля щеток. 8 ил.

Реферат

Изобретение относится к разделу машиностроения, в частности к изготовлению и ремонту электрических машин постоянного тока (МПТ).

Область применения - предприятия, осуществляющие изготовление и ремонт электрических машин постоянного тока.

Известно, что формирование профиля щетки, соответствующего профилю рабочей поверхности коллектора машины постоянного тока (МПТ), в настоящее время осуществляют непосредственно на поверхности коллектора путем прижатия подпружиненной щетки к вращающемуся коллектору. В настоящее время в ремонтном производстве в условиях локомотивных ремонтных депо ускоренное формирование профиля щетки на коллекторе осуществляется за счет применения стеклянного абразивного полотна, прикладываемого к поверхности коллектора и обращенного рабочей стороной к щеткам. Щетку прижимают к рабочей поверхности стеклянного абразивного полотна, после чего ее притирают, передвигая полотно вперед-назад, при нормальном (30-50 Н) давлении пружин на щетки [Гемке Р.Г. Неисправности электрических машин / Р.Г. Гемке. - Л.: Энергоатомиздат, 1989. - 336 с. (стр.142)].

Недостатком такого способа формирования профиля щетки является:

- процесс непосредственной притирки щетки на коллекторе МПТ малопроизводителен по времени;

- большие потери щеточного материала (не менее 5-15% щеточного материала от общей массы щетки удаляется в виде продуктов износа);

- большое количество щеточного материала забивает межламельные промежутки, что в свою очередь влечет за собой последующую продувку коллектора сжатым воздухом;

- применение абразивного полотна для сокращения времени притирки щетки к коллектору шаржирует поверхность щетки твердыми абразивными частицами, что приводит к повышенному износу как щетки, так и коллектора при эксплуатации МПТ.

Задачей изобретения является сокращение времени формирования профиля щеток, соответствующего профилю коллектора в процессе их изготовления или ремонта до начала ввода МПТ в эксплуатацию.

Суть изобретения заключается в формировании рабочего профиля щетки, соответствующего профилю коллектора МПТ, электроэрозионной резкой проволокой на станке с числовым программным управлением.

Данный технический результат достигается тем, что несколько новых щеток, например 2 по 8, устанавливают в пакете на стол проволочно-вырезного станка. По номинальному радиусу нужного коллектора определяют чертеж профиля щетки и задают полученный профиль в систему программирования устройства числового программного управления (ЧПУ), например HeartNC UTY. Возможна обработка как профиля пакета щеток, так и одной щетки. ЧПУ генерирует (определяет) режимы обработки: длину импульса, длину паузы между импульсами, основной текущий ток, напряжение искрового зазора, напряжение источника питания генератора, верхний предел скорости обработки, величину натяжения проволоки, скорость промотки проволоки. Далее запускают программу обработки в устройстве ЧПУ и производят рез профиля щетки (пакета щеток) электрическими искровыми разрядами, протекающими через проволоку. После получения необходимого профиля пакет или щетку устанавливают на коллектор традиционным способом.

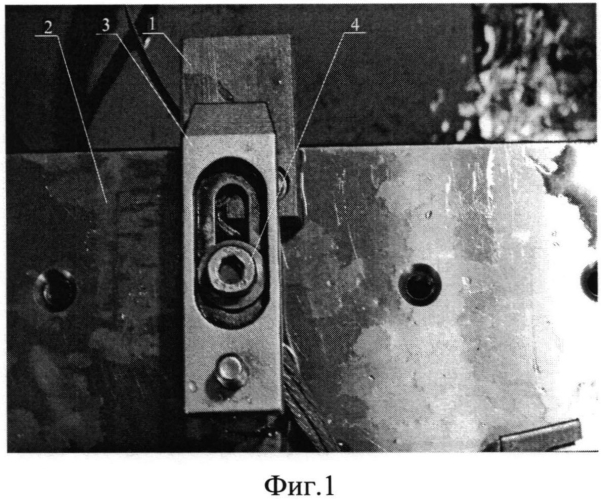

На Фиг.1 представлен стол электроэрозионного станка SODICK VZ300L с закрепленной щеткой.

На Фиг.2 представлено положение проволоки перед касанием грани щетки.

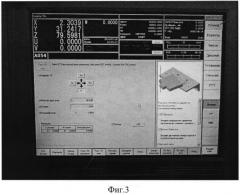

На Фиг.3 представлено меню функции автоматического разворота системы координат («РАЗВОРОТ СК АВТО») в режиме «РУЧНОЙ».

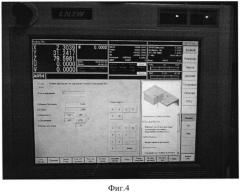

На Фиг.4 представлено меню функции касания грани («КАСАНИЕ ГРАНИ») в режиме «РУЧНОЙ».

На Фиг.5 представлен чертеж профиля щетки, заданный в редакторе «HeartNC UTY».

На Фиг.6 представлен выбор траектории движения проволоки в меню «WIRE CUT DEFS».

На Фиг.7 представлена таблица определения параметров «DEFINITION PARAMETERS» (OPEN).

На Фиг.8 представлена таблица выбора режимов.

Рассмотрим конкретный пример реализации предложенного способа формирования профиля щетки.

Берем одну новую щетку (Фиг.1) или пакет новых щеток 1 (ГОСТ 12232-89) и устанавливаем на стол 2 проволочно-вырезного станка, например, SODICK VZ300L. С помощью прижима 3 и винта 4 закрепляем щетку на столе 2 станка.

Определяем положение щетки 1 на столе станка (Фиг.2). Для того чтобы не выверять щетку на столе станка индикатором разворачиваем систему координат по одной из граней щетки. Для этого в режиме «РУЧНОЙ» выбираем функцию автоматического разворота координат «РАЗВОРОТ СК АВТО» (Фиг.3). В поле «НАПРАВЛЕНИЕ ST» указываем направление, в котором проволока должна коснуться щетки. В нашем случае - «Y-». В поле «РАССТОЯНИЕ ДО ДРУГИХ ТОЧЕК» указываем максимально отдаленную точку (например, 28 мм при длине щетки 30 мм). После нажатия клавиши «ENTER» станок автоматически разворачивает систему координат по грани щетки. Далее определяем положение граней щетки относительно системы координат станка. Для этого в режиме «РУЧНОЙ» выбираем функцию «КАСАНИЕ ГРАНИ» (Фиг.4). В поле «ОСЬ И НАПРАВЛЕНИЕ» указываем «Y-», в поле «ПРИСВОИТЬ 0» - выбираем «ON». После нажатия клавиши «ENTER», расположенной на стойке ЧПУ, проволока автоматически касается грани щетки, ЧПУ станка «запоминает» эту координату и присваивает ей «нулевое значение» для того, чтобы точно определить положение щетки на столе. Таким образом, положение граней щетки на станке корректируется автоматически относительно системы координат станка касаниями проволоки 5.

Определяем профиль щетки по номинальному радиусу коллектора, например, R=330 мм, и т.д. Задаем чертеж профиля щетки 6 (Фиг.5) в системе программирования «HeartNC» (UTY) устройства ЧПУ.

Далее приступаем к выбору траектории движения. В меню «WIRE CUT DEFS» (Фиг.6) выбираем тип траектории обработки «OPEN» (открытый контур). При этом появляется таблица определения параметров «DEFINITION PARAMETERS» (OPEN) (Фиг.7). В таблице задаем длину стартового вреза «Starting Cut Length» - 7 мм. На стартовом врезе станок занижает режимы обработки для уменьшения вероятности обрыва проволоки. Направление смещения проволоки от контура «Offset Direction» - задаем «левое», чтобы получить необходимый размер.

Подтверждаем выбранные параметры кнопкой «ОК» (Фиг.7). На мониторе появляется изображение таблицы выбора режимов (Фиг.8). В ней задаем диаметр проволоки, которая установлена на станке. В конкретном примере реализации - 0,25 мм, материал заготовки - графит, толщина заготовки - 10 мм, позиция сопла - «Open-U», количество проходов - 2. Подтверждаем выбранные параметры кнопкой «ПОИСК».

Указываем курсором контур, который необходимо вырезать, и задаем стартовую точку, от которой производим рез профиля щетки электрическими искровыми разрядами, протекающими через проволоку. Нажимаем кнопку «Gen NC Data». После этого набираем имя программы: например, « SCHOTKA», под которым она будет храниться на жестком диске. Устройство ЧПУ автоматически генерирует программу и определяет оптимальные режимы реза: длину импульса (ON), длину паузы между импульсами (OFF), основной текущий ток (IP), напряжение искрового зазора (SV), напряжение источника питания генератора (V), верхний предел скорости обработки (SF), величину натяжения проволоки (WT), скорость промотки проволоки (WS), основываясь на введенных данных. По сгенерированной программе производят рез профиля щетки электрическими искровыми разрядами, протекающими через проволоку и получают готовый профиль щетки.

Технический эффект изобретения заключается в следующем:

- в сокращении времени формирования профиля щетки;

- в отсутствии потери щеточного материала, поскольку часть новой щетки удаляется не в виде продуктов износа, а в виде цельного элемента, который можно применять повторно;

- поскольку профиль щетки формируется не на коллекторе, то щеточный материал не забивает межламельные промежутки, вследствие этого не требуется продувка коллектора сжатым воздухом;

- поверхность готовой щетки не шаржирована твердыми абразивными частицами, поскольку абразивное полотно не применялось совсем, что приводит к пониженному износу как щетки, так и коллектора при эксплуатации МПТ.

Способ формирования профиля щеток электрических машин постоянного тока заключается в том, что одну или несколько новых щеток устанавливают в пакете на стол проволочно-вырезного станка, в устройстве числового программного управления задают чертеж профиля щетки, который определяют по номинальному радиусу нужного коллектора, далее числовое программное управление генерирует режимы обработки основных величин: длину импульса, длину паузы между импульсами, основной текущий ток, напряжение искрового зазора, напряжение источника питания генератора, верхний предел скорости обработки, величину натяжения проволоки, скорость промотки проволоки, после чего запускают программу обработки в устройстве числового программного управления и производят рез профиля щетки электрическими искровыми разрядами, протекающими через проволоку, после получения необходимого профиля щетки ее устанавливают на коллектор.