Способ получения оптического ситалла

Иллюстрации

Показать всеИзобретение относится к области оптического материаловедения, в частности к оптически прозрачным стеклокристаллическим материалам литийалюмосиликатной системы. Техническим результатом изобретения является получение оптически прозрачного в видимой области спектра ситалла со стабильной близкой к нулю величиной ТКЛР в широком интервале температур от -100 до +200°C при температурах, не превышающих 1600°C. Состав исходного стекла включает SiO2, P2O5, Al2O3, Li2O, MgO, ZnO, CaO, BaO, TiO2, ZrO2, As2O3 и дополнительно Sb2O3 в количестве 1-3 мас.%. Способ получения ситалла включает предварительную термообработку смеси сырьевых материалов при температуре 1200-1250°С в течение 4-6 часов с последующим помолом образовавшегося спека в шаровой мельнице до образования однородной мелкодисперсной смеси. Варка исходного стекла проводится в электрических печах в корундовых тиглях при температурах, не превышающих 1590±2°С. Ситаллизация материала проводится по двухступенчатому режиму: разогрев и выдержка при температуре образования зародышей кристаллизации 620-660°С в течение 4-5 часов и выдержка при температуре роста кристаллов при температуре 700-770°С в течение 10-20 часов. 3 пр., 2 ил.

Реферат

Изобретение относится к области оптического материаловедения, в частности к оптически прозрачным стеклокристаллическим материалам литийалюмосиликатной системы, а именно к составу и способу получения материала для использования в качестве конструкционного материала при изготовлении крупногабаритных зеркал астрономических телескопов, корпусов кольцевых лазерных гироскопов и элементов прецизионных оптических систем. К таким материалам предъявляются жесткие требования по сохранению линейных размеров в заданном температурном диапазоне при высоком уровне пропускания в видимой области спектра.

Известен ряд стеклокристаллических оптических материалов, принадлежащих к Li2O-Al2O3-SiO2 системе, освоенных в промышленных масштабах [1], которые содержат в своем составе кристаллическую фазу - твердые растворы на основе β-кварца, обеспечивающую необходимую величину коэффициента термического линейного расширения (ТКЛР) α=-15÷+15 ·10-7 1/°С в диапазоне температур -60÷+160°С.

По данным каталогов фирм-производителей такие материалы, как: Vision® (Corning Inc., США), Zerodur® и Ceran® (Schott AG, Германия) Neoceram™ N-0 (Nippon Electric Glass, Япония), Clearceram®-Z (OHARA Inc., Япония), СО-33 и СО 115М (соответственно ГОИ и ЛЗОС, Россия) обладают необходимым сочетанием характеристик, а оптическое пропускание в видимой области спектра составляет не менее 70% (при толщине 5 мм). Это обусловлено оптической однородностью исходных стекол и размером кристаллов в сформированной с помощью термообработки кристаллической фазе.

Современные разработки в области оптически прозрачных стеклокристаллических материалов с близким к нулю ТКЛР направлены на корректировку известных составов и поиск новых добавок, позволяющую снизить температуру варки литийалюмосиликатных стекол, которая составляет для известных составов 1620-1650°С, улучшение технологичности, а также предотвращение расслоения материалов в процессе кристаллизации из-за критической разницы коэффициентов расширения выделяющихся кристаллов и остаточной стеклофазы и, в итоге, получение материалов с близким к нулю значением ТКЛР, не меняющим знак в диапазоне температур -100°С÷+200°С.

Наиболее близкими по технической сущности и достигаемому результату являются материалы, заявленные в патенте US 5,591,682 [2], в котором представлена область составов (масс.%): SiO2+P2O5 -(55÷70), где SiO2 -(50÷62); P2O5 - (6÷10); Al2O3 - (22÷ 26); Li2O - (3÷5); MgO - (0,6÷2); ZnO - (0,5÷2); CaO - (0,3÷4); BaO- (0,5÷4); TiO2 - (1÷4); ZrO2 - (1÷4); As2O3 - (0÷2), в которой при температурах 1500-1650°С в течение 8-12 ч сварены оптически однородные стекла. На их основе путем двухстадийной кристаллизации получена серия материалов, коэффициент линейногорасширения которых в диапазоне температур -60°С÷+160°С составил от -5 до +5·10-7 1/°С. Условия термообработки: температура первой стадии 660÷700°С, второй -770÷800 °С, выдержка на каждой от 5 до 40 часов.

Отличительной особенностью указанного патента является отсутствие в составе исходного стекла таких компонентов, как Na2O и K2O, поскольку при их введении значение ТКЛР резко возрастает при снижении однородности исходного стекла, которое приводит к большому различию значения ТКЛР в закристаллизованных образцах. Кроме того, необходимо отметить следующие шаги, направленные на изменение варочных и эксплуатационных характеристик оптически прозрачного стеклокристаллического материала Clearceram [2] с близким к нулю коэффициентом термического расширения:

- введение в состав второго стеклообразующего оксида - оксида фосфора и оптимизация содержания оксида мышьяка с целью снижения температуры варки и улучшения процессов гомогенизации и осветления расплава;

- оптимизация соотношения каталитических добавок оксидов титана и циркония, обеспечивающих объемную кристаллизацию стекла;

- варьирование содержания щелочных и щелочно-земельных оксидов для улучшения термических характеристик как кристаллической фазы, так и остаточной стеклофазы.

Кристаллическая фаза стеклокристаллических материалов обозначена как «β-кварц» имеет достаточно условное обозначение, поскольку относится к смеси β-кварца и β-эвкриптита [Li2O·Al2O3·2SiO2], в котором часть Li2O может быть замещена на MgO или ZnO.

Существенным недостатком полученных материалов является изменение знака величины ТКЛР в интервале от -60°С до +160°С при переходе из отрицательных эксплуатационных температур в положительные.

Также известен способ получения таких материалов [2], при котором смесь исходных материалов (оксидов, карбонатов и нитратов), рассчитанных на получение 2500 г стекломассы, смешивали и засыпали в платиновый тигель, который помещали в стекловаренную печь при определенной температуре. Для отдельных составов исходных стекол [2] температура варки достигала 1650°С, что является недопустимым параметром для промышленного использования из-за разрушения огнеупорных материалов стекловаренных печей, платиновых стекловаренных сосудов и мешалок в процессе варки и гомогенизации расплава. Размешивание стекломассы продолжали до оседания пены при визуальном контроле этого процесса, длительность которого варьировали от 8 до 12 часов.

Таким образом, остается актуальной задача настоящего изобретения - оптимизация состава и способа получения при температурах, не превышающих 1600°С, оптически прозрачного в видимой области спектра стеклокристаллического материала со стабильной близкой к нулю величиной термического коэффициента линейного расширения в широком диапазоне температур от -100°С до +200°С.

Решение поставленной задачи изобретения достигается составом исходного стекла, включающего SiO2, P2O5, Al2O3, Li2O, MgO, ZnO, CaO, BaO, TiO2, ZrO2, As2O3 и дополнительно Sb2O3 в количестве 1-3 мас.% при соотношении компонентов в мас.%: SiO2 48-55, P2O5 8-12, Al2O3 22-26, Li2O 3-6, MgO 0,5-4, ZnO 0,45-4, CaO 0,25-2, BaO 1-4, TiO2 1-4; ZrO2 1-4, As2O3 0,5-1, Sb2O3 0,75-3.

Также решение поставленной задачи достигается способом получения исходного стекла, заключающимся в том, что подготовленная смесь сырьевых материалов подвергается предварительной термообработке при температуре 1200-1250°С в течение 4-6 часов с последующим помолом в шаровой мельнице до образования однородной мелкодисперсной смеси. Подготовленная указанным образом шихта варится в электрической печи в корундовых тиглях традиционным способом при температурах, не превышающих 1588-1592°С, при длительности выдержки не более 6 часов, с механическим перемешиванием стекломассы на этапе гомогенизации и выработкой стекломассы в блок. Последующая кристаллизация материала проводится по двухступенчатому режиму: разогрев и выдержка при температуре образования зародышей кристаллизации 620÷660°С в течение 4-5 часов и выдержка при температуре роста кристаллов 700÷770°С в течение 10-20 часов.

Комплексный подход к решению задачи позволил подобрать содержание оксидов кремния и фосфора в составе литийалюмосиликатного стекла, установить необходимое и достаточное количество в нем щелочно-земельных компонентов, вида осветлителя и оптимизировать технологические приемы подготовки шихты и варки стекла. Квалификация использованных исходных сырьевых материалов не ниже ХЧ (химически чистые). Оксиды кремния, алюминия и лития являются основой составов оптических ситаллов, вводятся в состав стекла в соотношениях, необходимых для обеспечения кристаллизации фазы с отрицательным коэффициентом линейного расширения состава Li2O-Al2O3-nSiO2(где n=1, 2).

Введение в состав литийалюмосиликатного стекла второго стеклообразователя - оксида фосфора (вводится в состав стекла посредством метафосфата алюминия) приводит к интенсификации процесса фазового разделения на стадии формирования центров кристаллизации в стекле, из-за существенной разницы величин структурных параметрах тетраэдров [SiO4] и [РO4] и их стремления формировать собственный структурный мотив. Рост количества зародышей кристаллизации, сформированных на первой стадии термообработки, позволяет снизить температуру и продолжительность выдержки на второй стадии с сохранением фазового состава и степени кристалличности ситалла.

Модифицирующие добавки щелочноземельных компонентов MgO, ZnO, BaO, CaO, введены для снижения вязкости стеклообразующего расплава при варке литийалюмосиликатного стекла и регулирования термических характеристик остаточной стеклофазы и кристаллической фазы.

Оксиды титана и циркония являются традиционными каталитическими добавками при кристаллизации стекол литийалюмосиликатной системы. Они способствуют как фазовому разделению стекла, так и могут образовывать смешанный оксид титана-циркония, выделяющийся в виде самостоятельной кристаллической фазы на стадии образования центров кристаллизации.

Известно, что оксиды сурьмы и мышьяка в виде малых добавок вводят для улучшения условий осветления высоковязких стекольных расплавов. В патенте [2], принятом за прототип, содержание As2O5 составляет 0-2 масс.%, а введение в шихту оксида сурьмы не предусмотрено.

В заявляемом изобретении оксид мышьяка в количестве до 1,0 масс.% (по синтезу) успешно выполняет роль осветлителя, но дальнейшее увеличение его содержания не приводит к существенному улучшению однородности стекла. Особенно ярко действие оксида мышьяка, как осветлителя, зафиксировано при температурах от 1150ºС до 1450ºС. Наряду с функцией осветлителя, оксид мышьяка As2O3, обладающий низкой температурой плавления 310ºС, проявляет и действие плавня, разжижающего стекломассу. При этом не отмечено его влияния на кристаллизацию и термические характеристики стекол.

В присутствии оксида сурьмы также происходит снижение вязкости расплава и улучшаются условия осветления стекломассы, причем совместное введение этих оксидов от 1,25 до 4 масс.% приводит к практически полному осветлению стекла. Однако влияние оксида сурьмы этим не исчерпывается. Кристаллизация стекол с нулевым и отрицательным коэффициентом расширения сопряжена с опасностью растрескивания материала. Нами установлено, что при одинаковых режимах кристаллизации стекол полное отсутствие растрескивания присуще материалам, в составе которых присутствует оксид сурьмы, что связано со структурной ролью сурьмы в стекле.

Известно, что оксид сурьмы может быть в стекле и стеклообразователем и модификатором. В ситаллах со степенью кристалличности не менее 40% в составе остаточной стеклофазы оксид сурьмы преимущественно выполняет функцию стеклообразователя. На это указывает соотношение между тремя стеклообразующими элементами - кремнием, фосфором и сурьмой. Содержание оксида кремния в стекле по мере его кристаллизации становится меньше, а оксиды фосфора и сурьмы, не входящие в состав кристаллической фазы, существенно больше. Учитывая высокую склонность оксида сурьмы к стеклообразованию и основываясь на исследованиях структуры стекол, содержащих сурьму [3], следует предположить, что структура остаточной стеклофазы сформирована с участием оксидов кремния, фосфора и сурьмы. Поскольку сила связей Sb-O существенно меньше силы связей других сеткообразователей, упругие свойства остаточной стеклофазы снижаются, и образовавшиеся нанокристаллы оказываются расположенными в более пластичной матрице. Эти обстоятельства обусловливают как отсутствие расслоения образцов, так и большую стабильность коэффициента расширения ситаллов в широкой области температур.

В результате разработки состава, условий термообработки шихты и ее предварительного помола в шаровой мельнице, а также варки в корундовых тиглях объемом до 1 л в электрической печи с использованием перемешивания на стадии гомогенизации, получены стекла оптического качества, выработанные в виде блоков размерами 100х80х10 мм при температуре не выше 1590±2°С. Термообработка по двухстадийному режиму кристаллизации стекол привела к получению оптически прозрачных ситаллов со значением ТКЛР на уровне от 0 до -1,5 10-71/К-1, не меняющим знака в интервале температур от -100 до +400°С.

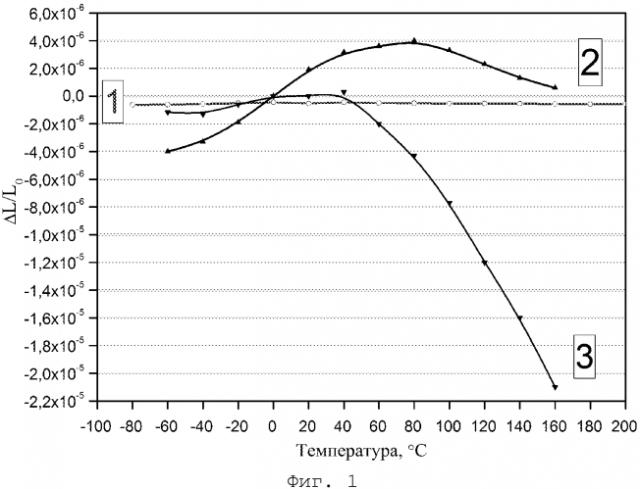

Пример 1. Оптический ситалл (обозначен как ЛБС), включающий (масс.%) 52,77SiO2, 9,9P2O5, 23,26Al2O3, 4,75Li2O, 1,18MgO, 0,49ZnO, 1,73BaO, 0,29CaO, 2,37TiO2, 1,58ZrO2, 0,69As2O3, 0.99Sb2O3 получен из стекла оптического качества, сваренного при температуре 1590±2°С в электрической печи с SiC нагревателями шахтного типа, в корундовом тигле объемом 0,7 л. Смесь сырьевых материалов предварительно термообработали при 1200ºС в течение 4 часов с последующим помолом в шаровой мельнице до образования однородной мелкодисперсной смеси. Отливку стекла отжигали в муфельной электрической печи при температуре 550°С в течение 5 часов и последующим инерционном снижении температуры. Ситаллизацию проводили методом двухстадийной термообработки, где температура первой ступени составляла 640°С с выдержкой 4 часа, второй - 770 °С выдержка 10 часов. Полученный материал содержит в качестве основной кристаллической фазы твердый раствор со структурой β-кварца и обладает стабильным значением термического коэффициента линейного расширения α=-5·10-7 1/°С без перехода в положительную область значений в диапазоне температур.-100÷+200°С, пропускание не менее 70% (толщина образца 10 мм) в видимом диапазоне спектра. Ход кривой ТКЛР заявляемого материала в сравнении промышленными образцами оптического ситалла Clearceram (Ohara) [1] приведен на фиг. 1, где 1 - результаты измерений ТКЛР заявляемого материала примера 1 в диапазоне температур от -80 до +200°С; 2 - данные для материала Clearceram Z (Ohara) [1]; 3 - данные для материала Clearceram HZ (Ohara) [1].

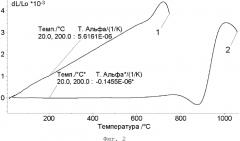

Пример 2. Оптический ситалл ЛБС, полученный в соответствии с составом и режимом варки примера 1, отличающийся тем, что изменены температуры и длительности двухстадийной термообработки, где температура первой ступени составляла 640°С, выдержка 5 часов, второй -710°С выдержка 40 часов и обладает значением ТКЛР α=-1,5·10-7 1/°С в диапазоне температур 0ºС÷+200°С. Протокол измерения ТКЛР образцов исходного стекла ЛБС и термообработанного по режиму: 640ºС - 5 часов, 710ºС - 40 часов приведен на фиг. 2, где 1- результаты измерений ТКЛР заявляемого материала примера 2 в диапазоне температур от 0°С до +1000°С после термообработки; 2 - результаты измерений ТКЛР заявляемого материала примера 2 в диапазоне температур от 0°С до +1000°С без термообработки (исходное стекло).

Пример 3. Оптический ситалл, включающий (масс. %) 51,55SiO2, 10,00P2O5, 24,00Al2O3, 4,75Li2O, 1,2MgO, 0,5ZnO, 1,5BaO, 0,3CaO, 2,4TiO2, 1,6ZrO2, 0,7As2O3, 1,5Sb2O3, получен из стекла оптического качества, сваренного при температуре 1590±2°С в электрической печи с SiC нагревателями шахтного типа, в корундовом тигле объемом 0,7 л. Смесь сырьевых материалов предварительно термообработали при 1250ºС в течение 4 часов с последующим помолом в шаровой мельнице до образования однородной мелкодисперсной смеси. Температура варки на этапе осветления и гомогенизации стекломассы составляла 1590±2°С, а ее длительность 6 часов. Отливку стекла, выработанную в металлическую форму, отжигали в муфельной электрической печи при температуре 550°С в течение 5 часов и последующим инерционном снижении температуры. Режим ситаллизации: температура первой ступени составляла 660°С, выдержка 4 часа, второй -740°С выдержка 20 часов. Оптический ситалл примера 3 обладает значением ТКЛР α=-1,8·10-7 1/°С в диапазоне температур -100÷+200°С.

Заявляемые пределы изменения химического состава исходного стекла сохраняют полезные свойства разработанного материала, а варьирование температурно-временных параметров процесса кристаллизации позволяют получать необходимые значения температурного коэффициента линейного расширения, которые отличаются стабильностью хода в широком интервале температур от -100до +200°С и выше. Указанный параметр является критически важным при создании лазерных гироскопов, которые функционируют в различных температурных условиях, а постоянство линейных размеров корпуса гироскопа напрямую связан с точностью работы всего устройства.

Заявляемый материал и способ его получения, обладая рядом параметрических преимуществ, может стать основным оптическим ситаллом для производства отечественной промышленности с учетом достигнутого уровня технологичности и воспроизводимости требуемых свойств.

Источники информации

1. Проспекты каталоги фирм производителей: «Corning Incorporated», «Schott AG», «Nippon Electric Glass», «OHARA Inc.», OAO «Лыткаринский завод оптического стекла».

2. United States Patent 5,591,682 «Low expansion transparent glass-ceramic» Naoyuki Goto, Kabushiki Kaisya Ohara. Дата публикации 7.01.1997.

3. Antimony and silicon environments in antimony silicate glasses/http://academic.research.microsoft.com/Author/23078550/m-mee, http://academic.research.microsoft.com/Author/37503726/b-c-davies, , M. F. Thomas, http://academic.research.microsoft.com/Author/2231805/david-m-holland //http://academic.research.microsoft.com/Journal, vol. 183, no. 9, pp. 1925-1934, 2010.

Способ получения оптического ситалла содержащего: SiO2, Р2О5, Al2O3, Li2O, MgO, ZnO, BaO, CaO, TiO2, ZrO2, As2O3, Sb2O3 при следующих соотношениях компонентов в мас.%:

| SiО2 | 48-55 |

| P2О5 | 8-12 |

| Al2О3 | 22-26 |

| Li2O | 3-6 |

| MgO | 0,5-4 |

| ZnO | 0,45-4 |

| BaO | 1-4 |

| CaO | 0,25-2 |

| TiO2 | 1-4 |

| ZrO2 | 1-4 |

| As2О3 | 0,5-1 |

| Sb2О3 | 0,75-3 |