Нетканый материал

Иллюстрации

Показать всеНетканый материал (1) согласно настоящему изобретению обеспечен комплексом волокон (11), где длинные волокна (2) закреплены в областях (3), скрепленных сплавлением. Нетканый материал (1) обеспечен ворсовыми волокнами(20), у которых только одни концевые части (20a) закреплены в областях (3), скрепленных сплавлением, а другие концевые стороны представляют свободные концевые части (20b). В нетканом материале (1) ворсовые волокна (20), имеющие свободную концевую часть, содержат низкие ворсовые волокна (21), где высоты свободных концевых частей (20b) меньше высот ворсовых волокон (20) в их самых высоких положениях (20c). 15 з.п. ф-лы, 1 табл., 14 ил.

Реферат

Область технического применения

Настоящее изобретение относится к нетканому материалу, содержащему длинные волокна.

Предпосылки к созданию изобретения

В абсорбирующем изделии, например, в одноразовом подгузнике, часто используют нетканый материал «спанбонд», так как он обладает высокой прочностью на разрыв, очень пригоден для переработки и экономически эффективен. Однако нетканый материал «спанбонд» является совершенно неподходящим с точки зрения создания ощущения пушистости и т.п. из-за способа его изготовления, и было сложно улучшить его текстуру (восприятие его на ощупь).

В патентной литературе 1 описан, например, ворсовый нетканый материал, полученный из нетканого материала, содержавшего непрерывные, длинные волокна, который был подвергнут растяжению и который расслаивался и разделялся в средней части в направлении его толщины, и волокна отслаивались от частей, в которых они были скреплены, волокна были вытянуты с образованием петель и т.п., и были смешаны.

Автором настоящего изобретения ранее был предложен нетканый материал, содержащий волокна, которые были образованы посредством разрыва частей длинных волокон, где только одни концевые части длинных волокон были закреплены в областях, скрепленных сплавлением, а на других концевых сторонах длинных волокон были свободные концевые части с утолщением (см. Патентую литературу 2).

Перечень цитируемых документов

Патентная литература

Патентная литература 1: JP 2002-302861 A

Патентная литература 2: JP 2012-092475 A

Краткое описание изобретения

Техническая проблема

Считалось, что ворсовый нетканый материал, описанный в Патентной литературе 1, содержит много волокон, вытянутых в виде петель или подобным образом благодаря способу его изготовления. Таким образом, при использовании ворсового нетканого материала, описанного в Патентной литературе 1, в абсорбирующем изделии, например, в одноразовом подгузнике, волокна в виде петель цепляются за кожу потребителя, вызывая в результате ухудшение восприятия при использовании. Кроме того, в Патентной литературе 1 отсутствует какое-либо описание, касающееся высоты или формы отдаленных концевых частей составляющих волокон.

Что касается нетканого материала, описанного в Патентной литературе 2, то количество волокон в виде петель уменьшено, и нетканый материал почти не цепляется за кожу потребителя, так как текстура нетканого материала улучшена. Кроме того, хотя прочность на разрыв нетканого материала является высокой, ощущение пушистости в целом достигается, и текстура его улучшена. Однако существует потребность в дополнительном улучшении текстуры.

Решение проблем

Настоящее изобретение относится к нетканому материалу, содержащему комплекс волокон, где длинное волокно закреплено в области, скрепленной сплавлением. Нетканый материал содержит ворсовое волокно, образованное посредством разрыва части длинного волокна, где только одна концевая часть закреплена в области, скрепленной сплавлением, а другая концевая сторона является свободной концевой частью. Ворсовые волокна обладают способностью к образованию гофр и включают низкое ворсовое волокно, высота свободной концевой части которого меньше высоты ворсового волокна в его самом высоком положении.

Краткое описание чертежей

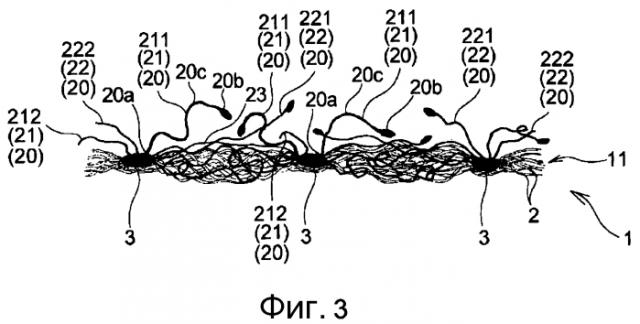

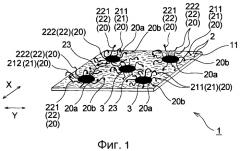

На фиг. 1 изображен вид в перспективе одного варианта осуществления нетканого материала согласно настоящему изобретению.

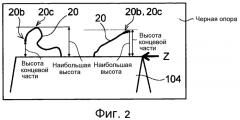

На фиг. 2 проиллюстрирована схематически методика измерения высоты свободного конца ворсового волокна и высоты ворсового волокна, имеющего свободный конец в самом высоком его положении.

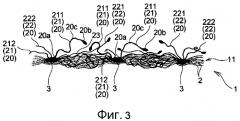

На фиг. 3 показано линейное сечение вдоль линии, приблизительно параллельной направлению оси Y и проходящей через множество областей, скрепленных сплавлением, содержащихся в нетканом материале, показанном на фиг. 1.

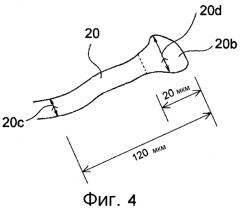

На фиг. 4 показан вид в перспективе волокна, имеющего толстый свободный конец, содержащегося в нетканом материале, показанном на фиг. 1.

На фиг. 5 проиллюстрирована схематически методика измерения диаметра отдаленного конца волокна нетканого материала согласно настоящему изобретению.

На фиг. 6 проиллюстрирована схематически методика определения количества ворсовых волокон в нетканом материале согласно настоящему изобретению.

На фиг. 7 показана схематически секция для предварительной обработки, которой обеспечен соответствующий аппарат для изготовления нетканого материала, показанного на фиг. 1.

На фиг. 8 показана схематически секция для ворсования волокна, которой обеспечен соответствующий аппарат для изготовления нетканого материала, показанного на фиг. 1.

На фиг. 9 показан одноразовый подгузник без застежек для пояснения примера использования нетканого материала согласно настоящему изобретению, и он представлен в плане, в развернутом и растянутом состоянии.

На фиг. 10 показано сечение X1-X1 на фиг. 9.

Описание вариантов осуществления

Нетканый материал согласно настоящему изобретению описан ниже со ссылками на предпочтительные варианты его осуществления (см. фиг. 1-8).

Как показано на фиг. 1, нетканый материал 1 согласно данному варианту осуществления является нетканым материалом, содержащим комплекс 11 волокон, где длинные волокна 2 закреплены в областях 3, скрепленных сплавлением. Нетканый материал 1 содержит ворсовые волокна 20 (также называемые “ворсовыми волокнами 20, имеющими свободную концевую часть”), сформированные посредством разрыва частей длинных волокон 2, где только одни концевые части 20a закреплены в областях 3, скрепленных сплавлением, а другие концевые стороны являются свободными концевыми частями 20b. Ворсовые волокна 20, имеющие свободную концевую часть, включают низкие ворсовые волокна 21, высоты свободных концевых частей 20b которых меньше высот ворсовых волокон 20, имеющих свободную концевую часть в их самых высоких положениях 20c. Другими словами, при фокусировании внимания на одном ворсовом волокне 20, имеющем свободную концевую часть, должно быть понятно, что под низким ворсовым волокном 21 имеется в виду волокно, высота свободной концевой части 20b которого меньше высоты ворсового волокна 20, имеющего свободную концевую часть в самом высоком положении 20c. Ворсовые волокна 20 нетканого материала 1, имеющие свободную концевую часть, включают высокие ворсовые волокна 22, высоты свободных концевых частей 20b которых являются высотами ворсовых волокон 20, имеющих свободную концевую часть в самых высоких их положениях 20c. Является ли волокно низким ворсовым волокном 21 или высоким ворсовым волокном, определяют посредством обозревания взаимоотношения между отдаленными концевыми частями десяти ворсовых волокон 20, имеющих свободную концевую часть, произвольно выбранных из ворсовых волокон 20 на изображениях, полученных с использованием сканирующего электронного микроскопа (СЭМ) при приблизительно 50-кратном увеличении, и сравнения высот ворсовых волокон 20, выступающих из складки 105, образованной в результате сложения вдвое образца по методике измерения диаметра волокна, описанной ниже. Как показано на фиг. 1, нетканый материал 1 (более подробно описан ниже) имеет продольное направление, определенное как направление оси Y, а направление ширины нетканого материала 1 определено как направление оси X. Следует отметить, что рассматривая нетканый материал 1, в соответствии с направлением ориентации составляющих его волокон, продольное направление (Пр направление) вдоль направления ориентации волокон определено как продольное направление (направление оси Y), а поперечное направление (Поп направление), перпендикулярное Пр направлению, определено как направление ширины (направление оси X). Таким образом, в последующем пояснении продольное направление (направление оси Y) и Пр направление означают одно и то же направление, и направление ширины (направление оси X) и Поп направление означают одно и то же направление.

Кроме того, в данном описании высота свободного конца и высота ворсового волокна, имеющего свободную концевую часть в самом высоком его положении, могут быть определены согласно следующей методике.

Три относительно больших [около 60-70 мм в Поп направление (в направлении ширины Y) и около 50 мм в Пр направление (в продольном направлении)] образца для обозревания вырезают таким образом, чтобы обозревание можно было осуществлять в диапазоне обозревания шириной 10 мм.

Образец 104 для измерения формируют посредством прикрепления вырезанного образца к черной опоре таким образом, чтобы он был уложен в плоском состоянии, как показано на фиг. 2, и чтобы он был согнут наружу относительно линии перегиба Z, проходящей через множество областей 3, скрепленных сплавлением, в направлении оси X. При сложении вдвое образец сгибают вдоль линии перегиба в таком положении, при котором образец для обозревания можно обозревать как бы в поперечном сечении. При этом легко обозревать подъем составляющих волокон после легкого прочесывания сложенной вдвое части образца для обозревания щеткой (обычной щеткой № 812 размером 30 мм, изготовленной компанией KOMERI Co., Ltd.) в направлении подъема ворсовых волокон пять раз. При этом прочесывание щеткой регулируют таким образом, чтобы сила (сила прочесывания), прикладываемая к области объекта, подлежащего измерению, во время прочесывания, осуществляемого с использованием щетки, попадала в диапазон, составляющий от 5 гс до 15 гс. Силу прочесывания можно измерять посредством использования инструмента для взвешивания, и регулирование можно осуществлять, основываясь на измеренной величине, полученной с помощью инструмента для взвешивания.

Образец 104 для обозревания, согнутый наружу, описанный выше, обозревают при приблизительно 30-кратном увеличении, используя цифровой микроскоп (Модель VHX-1000), изготовленный компанией KEYENCE Corp. Измерение осуществляют, используя режим измерения вдоль вертикальной линии цифрового микроскопа. При направлении прямого света параллельно линии перегиба Z расстояние от линии перегиба Z до положения прямой линии, параллельной линии перегиба Z, которая пересекается с ворсовым волокном 20 и которая наиболее отдалена от линии перегиба Z, определяют как “наиболее поднятое положение”. Кроме того, расстояние от линии перегиба Z до свободного конца определяют как высоту свободной концевой части.

С точки зрения того, что нетканый материал 1 должен быть недорогим, должен вызывать приятное ощущение при соприкосновении с текстурой, и процесс изготовления должен быть пригодным для осуществления, поверхностная плотность нетканого материала 1 должна предпочтительно составлять от 5 г/м2 до 100 г/м2, более предпочтительно - от 5 г/м2 до 25 г/м2.

С точки зрения возможности предотвращения разрыва нетканого материала 1 во время использования и пригодности процесса изготовления, величина прочности на разрыв нетканого материала 1 должна составлять 5,00 Н/50 мм или более, более предпочтительно - 8 Н/50 мм или более и 30 Н/50 мм или менее. Следует отметить, что, с точки зрения возможности достижения прочности на разрыв нетканого материала 1, величина прочности на разрыв исходного нетканого материала 10 (см. фиг. 7), используемого согласно способу изготовления нетканого материала 1, описанному ниже, должна составлять 7 Н/50 мм или более, более предпочтительно - 10 Н/50 мм или более и 50 Н/50 мм или менее. Таким образом, способ изготовления нетканого материала 1, описанный ниже, является способом, согласно которому уменьшение прочности на разрыв исходного нетканого материала 10 является небольшим в сравнении с другими способами изготовления ворсовых материалов. Предпочтительно, чтобы прочность на разрыв нетканого материала 1 и исходного нетканого материала 10 удовлетворяла указанным выше диапазонам в направлении оси X (в Поп направление). Отношение прочности на разрыв нетканого материала 1 к прочности на разрыв исходного нетканого материала 10 (прочность на разрыв нетканого материала 1/прочность на разрыв исходного нетканого материала 10) составляет 0,5 или более, предпочтительно - 0,7 или более и 1,0 или менее, более конкретно, предпочтительно - 0,5 или более и 1,0 или менее, более предпочтительно - 0,7 или более и 1,0 или менее. Прочность на разрыв определяют, используя следующую методику.

Методика измерения прочности на разрыв

В условиях окружающей среды: температура 22°C, относительная влажность (ОВ) 65%, вырезают прямоугольный отрезок для измерения, имеющий размеры: 200 мм в направлении оси X (в направлении ширины) и 50 мм в направлении оси Y (в Поп направление) из нетканого материала 1 или из исходного нетканого материала 10. Вырезанный прямоугольный отрезок для измерения используют в качестве образца для измерения. Образец для измерения закрепляют в зажимах разрывной машины (разрывная машина TENSILON, модель “RTA-100”, изготовленная компанией A&D Co., Ltd.) таким образом, чтобы направление оси X совпадало с направлением растяжения. Расстояние между зажимами устанавливают равным 150 мм. Образец для измерения растягивают со скоростью около 300 мм/мин, и величину максимальной нагрузки до разрыва образца определяют как прочность на разрыв в направлении оси X. Далее вырезают прямоугольный отрезок для измерения, имеющий размеры: 200 мм в направлении оси Y и 50 мм в направлении оси X, и вырезанный отрезок используют в качестве образца для измерения. Образец для измерения закрепляют в зажимах разрывной машины таким образом, чтобы направление оси Y совпадало с направлением растяжения. Прочность на разрыв в направлении оси Y определяют согласно той же процедуре, что и при измерении прочности на разрыв в направлении оси X.

Нетканый материал 1 также характеризуется тем, что он обладает приятной на ощупь текстурой.

Известно много характеристических значений, представляющих текстуру, и, в частности, в общем, известны характеристические значения, представленные в KES, выработанных компанией KATO TECH CO., LDT. (Ссылочный документ: Стандартизация и анализ оценки ощущения (второе издание), издательство Sueo KAWABATA, опубликовано 10 июля 1980 г.). В частности, известны три характеристические значения: LC (линейность сжимающей нагрузки - кривая деформации сжатия), WC (работа при сжатии) и RC (упругость при сжатии), называемые “характеристиками сжатия”, среди характеристических значений, представляющих текстуру, для определения ощущения пушистости. Рассматривая эти характеристики сжатия, характеристическое значение вычисляют, исходя из величины деформации, вызванной посредством приложения нагрузки, составляющей 0,49 cН/см2 (0,50 гс/см2) или более и 49,0 cН/см2 (50,0 гс/см2) или менее [0,49 cН/см2 или более и 9,80 cН/см2 или менее (0,50 гс/см2 или более и 10,0 гс/см2 или менее), при высоко чувствительных измерениях]. Однако в тонком материале, например, нетканом материале, обладающем небольшой поверхностной плотностью (от 5 г/м2 до 25 г/м2), большая разница может быть не получена, и, таким образом, корреляция с текстурой может быть небольшой. Кроме того, при таком рассмотрении, при котором человек ощущает текстуру при очень легкой нагрузке, т.е. нагрузка при соприкосновении с абсорбирующим изделием составляет около 0,98 cН/см2 (1,00 гс/см2), и характеристическое значение в диапазоне, меньшем обычной нагрузки, пригодно для представления исходной текстуры; новое характеристическое значение вычисляют, исходя из нагрузки, составляющей от 0,29 cН/см2 (0,3 гс/см2) до 0,98 cН/см2 (1 гс/см2), и величины деформации во время нагружения.

Характеристическое значение сжатия при небольшой нагрузке

Измерение величины, представляющей основу вычисления характеристических значений сжатия при небольшой нагрузке, осуществляют в условиях окружающей среды: температура 22°C, ОВ 65%, используя прибор модели KES FB3-AUTO-A (торговая марка), изготовленный компанией KATO TECH Co., LDT. Более конкретно, образцы для измерения готовят посредством разрезания нетканого материала 1 на три отрезка, имеющих размеры: 20×20 см. Затем один образец для измерения из этих образцов для измерения укладывают на испытательный стенд таким образом, чтобы его ворсовая поверхность была направлена вверх (если ворсовые волокна отсутствуют в образце для измерения или если ворсовые волокна имеются на обеих поверхностях образца для измерения, то производят измерения с обеих сторон образца для измерения и принимают меньшую величину из измеренных величин). Затем образец для измерения сжимают между круглыми, плоскими, стальными пластинами площадью 2 см2. Измерение осуществляют при скорости сжатия 20 мкм/с и при максимальной сжимающей нагрузке 9,80 cН/см2 (10,0 гс/см2), и измерение также осуществляют при такой же скорости даже в ходе процесса восстановления. В это время величину перемещения между стальными пластинами представляют в виде x (мм), нагрузку представляют в виде y (cН/см2), и положение точки, в которой определяют нагрузку, представляют в виде x=0, таким образом, чтобы измерение осуществлялось в направлении сжатия. Значение x увеличивается с увеличением сжатия.

Характеристическое значение сжатия при небольшой нагрузке вычисляют посредством выделения величины изменения толщины под небольшой нагрузкой из измеренных величин (x, y). Более конкретно, посредством выделения величины около первой нагрузки, попадающей в диапазон от 0,29 cН/см2 (0,30 гс/см2) до 0,98 cН/см2 (1,00 гс/см2), который не попадает в процесс восстановления, и величины деформации в это время, получают аппроксимирующую прямую, характеризующую взаимоотношение между x и y согласно методу наименьших квадратов; наклон аппроксимирующей прямой в это время определяют как указанное выше характеристическое значение [единица измерения (cН/см2)/мм]. Измеряют три части на одном отрезке для измерения. Производят измерения, включающие общее количество, составляющее 9 частей в трех образцах. Характеристические значения вычисляют, рассматривая соответствующие 9 частей, и среднюю величину из этих характеристических значений принимают за характеристическое значение сжатия нетканого материала при небольшой нагрузке.

Численное значение характеристического значения сжатия при небольшой нагрузке указывает на то, что чем меньше численное значение, тем легче образец для измерения поддается сплющиванию при небольшой нагрузке, и это может оказывать благоприятное воздействие на восприятие человека, ощущающего текстуру (особенно, ощущающего пушистость). Например, описанное выше характеристическое значение сжатия исходного нетканого материала 10, обладавшего обычной поверхностной плотностью от 5 г/м2 до 25 г/м2, который не был подвергнут обработке, описанной ниже, составляло 19,6 (cН/см2)/мм [20,0 (гс/см2)/мм] или более и 29,4 (cН/см2)/мм или менее [30,0 (гс/см2)/мм] или менее, тогда как нетканый материал 1, который не был подвергнут обработке, описанной ниже, стал очень хрупким, если рассматривать его поверхность, и обладал указанным выше характеристическим значением сжатия, составлявшим 17,6 (cН/см2)/мм [18,0 (гс/см2)/мм] или менее. Это означает, что с точки зрения получения качественной текстуры, указанное выше характеристическое значение сжатия нетканого материала 1, полученного посредством обработки исходного нетканого материала 10 с поверхностной плотностью от 5 г/м2 до 25 г/м2, составляет 17,6 (cН/см2)/мм [18,0 (гс/см2)/мм] или более, предпочтительно составляет 14,7 (cН/см2)/мм [15,0 (гс/см2)/мм] или менее, а более предпочтительно составляет 9,80 (cН/см2)/мм [10,0 (гс/см2)/мм] или менее, с точки зрения получения текстуры, близкой к текстуре воздухопроницаемого нетканого материала с приятной на ощупь текстурой. Нижний предел указанного выше характеристического значения сжатия нетканого материала 1 особенно не ограничен, но должен составлять 0,98 (cН/см2)/мм [1,00 (гс/см2)/мм] или около этого значения.

Как описано выше, нетканый материал 1 обеспечен ворсовыми волокнами 20, где только одни концевые части 20a ворсовых волокон 20 закреплены в областях 3, скрепленных сплавлением, а другие концевые стороны ворсовых волокон 20, имеющих свободные концы, являются свободными концевыми частями 20b; и ворсовые волокна 20, имеющие свободные концевые части, обладают способностью к образованию гофр, как показано на фиг. 1 и 3. Ворсовые волокна 20, имеющие свободные концевые части, включают низкие ворсовые волокна 21, где высоты свободных концевых частей 20b меньше высот самих ворсовых волокон в их максимальных положениях 20c. Так как отдаленные концы ворсовых волокон непосредственно не соприкасаются с кожей потребителя из-за наличия низких ворсовых волокон 21, то может быть получен нетканый материал 1, вызывающий уменьшенную стимуляцию кожи. В подробном описании нетканого материала 1, представленного на фиг. 1 и 3, сказано, что нетканый материал 1 обеспечен ворсовыми волокнами 20 с поднятой свободной концевой частью, где только одни концевые части 20a ворсовых волокон 20 закреплены в областях 3, скрепленных сплавлением, и волокна в виде петель 23, ворсованные с приданием им петлеобразной формы между областями 3 и 3 скрепленными сплавлением. Ворсовые волокна 20 со свободными концами и волокна в виде петель 23, все вместе называются “ворсовыми волокнами”. При этом выражение “ворсовое волокно 20, имеющее свободную концевую часть” указывает на то, что волокно, одна концевая часть 20a которого закреплена в области 3, скрепленной сплавлением, а другая концевая часть является свободной концевой частью 20b, где высота ворсового волокна находится в положении, которое выше поверхности комплекса 11 волокон на 0,2 мм или более, при обозревании изображения, полученного с использованием СЭМ при 50-кратном увеличении, волокна, согласно методике определения количества ворсовых волокон, описанной ниже, как показано на фиг. 6(c). Как показано на фиг. 3, низкие ворсовые волокна 21 состоят из первых, низких, ворсовых волокон 211 и вторых низких, ворсовых волокон 212. Свободная концевая часть 20b, расположенная на другой концевой стороне первых, низких, ворсовых волокон 211, является толстой. Свободная концевая часть 20b, расположенная на другой концевой стороне второго, низкого, ворсового волокна 212, не является толстой. Первое, низкое, ворсовое волокно 211, свободная концевая часть 20b которого является толстой, предпочтительно имеет плоскую форму в поперечном сечении (овальную или раздавленную форму) в ее отдаленной концевой части. Кроме того, как описано выше, ворсовые волокна 20, имеющие свободную концевую часть, содержат, в дополнение к низким ворсовым волокнам 21, высокие ворсовые волокна 22, как описано выше. Высота свободной концевой части 20b высокого ворсового волокна является самой большой. Высокие ворсовые волокна 22 также включают первые, высокие, ворсовые волокна 221 и вторые, высокие, ворсовые волокна 222. Свободная концевая часть 20b первого, высокого, ворсового волокна 221 является толстой. Свободная концевая часть 20b второго, высокого, ворсового волокна 222 не является толстой. Здесь выражение «свободная концевая часть» означает «другой конец» ворсового волокна 20, имеющего свободную концевую часть, только одна концевая часть 20a которого закреплена в области 3, скрепленной сплавлением; другими словами, это выражение означает «отдаленная концевая часть». Является или нет свободная концевая часть 20b толстой, определяют посредством измерения диаметра волокна согласно следующей методике измерения и вычисления увеличения (в процентах) диаметра отдаленного конца волокна. Так как свободная концевая часть 20b становится толстой, ворсовое волокно 20 с мягким отдаленным свободным концом может быть получено, и таким образом может быть получен нетканый материал 1, вызывающий уменьшенную стимуляцию кожи потребителя.

Методика измерения диаметра волокна

В условиях окружающей среды: температура 22°C, ОВ 65%, отрезок для измерения с размерами 2 см в направлении оси X и 2 см в направлении оси Y сначала вырезают из нетканого материала 1, подлежащего измерению, используя острую бритву, как показано на фиг. 5(a), и образец для измерения, согнутый наружу вдоль линии перегиба Z, проходящей в направлении оси X и через множество областей 3, скрепленных сплавлением, укладывают и фиксируют на изготовленном из алюминия стенде для образцов электронного микроскопа сканирующего типа (СЭМ), где на стенд укладывают углеродную ленту. Затем 10 ворсовых волокон, имеющих свободные концевые части, где только одни концевые части 20a ворсовых волокон закреплены в областях 3, скрепленных сплавлением, выбирают произвольно на изображениях, полученных с использованием СЭМ при приблизительно 50-кратном увеличении; близкие части к свободным концевым частям этих волокон увеличивают в 750 раз для фотографирования. По полученным фотографиям (см. фиг. 4) измеряют диаметр (диаметр 20c ворсового волокна 20, имеющего свободную концевую часть в области, отличной от свободной концевой части 20b) ворсовых волокон 20, имеющих свободную концевую часть в положении, отдаленном от отдаленного конца свободной концевой части 20b на 120 мкм, соответственно. Наклонную линию за время измерения диаметра 20c ворсового волокна 20, имеющего свободную концевую часть в области, отличной от свободной концевой части 20b, переносят плоско-параллельно к свободной концевой части 20b и измеряют диаметр (диаметр 20d ворсового волокна 20 со свободным концом в свободной концевой части 20b) ворсового волокна 20, имеющего свободную концевую часть в положении в наиболее толстой области, расположенной между отдаленным концом свободной концевой части 20b и положением, отдаленным от отдаленного конца на 20 мкм. Следует отметить, что когда отдаленная концевая часть является плоской, то в таком случае отдаленная концевая часть не может быть увидена как толстая из-за угла обозревания, но измерение осуществляют, используя фотографию, полученную в состоянии, когда она видна.

Под волокном, имеющим толстую, свободную, концевую часть 20b (первое, низкое, ворсовое волокно 211, первое, высокое, ворсовое волокно 221), понимают волокно из произвольно выбранных 10 ворсовых волокон, имеющее свободную концевую часть, которое удовлетворяет требованию, заключающемуся в том, что увеличение диаметра отдаленного конца волокна составляет 15% или более. Увеличение диаметра отдаленного конца волокна вычисляют по следующей формуле (1), которое вычисляют по диаметру 20d ворсового волокна 20 в свободной концевой части 20b и диаметру 20c ворсового волокна 20, имеющего свободную концевую часть в области, отличной от свободной концевой части 20b; где оба диаметра измеряют по соответствующим фотографиям 10 ворсовых волокон 20, имеющих свободную концевую часть. С точки зрения, заключающейся в том, что разрыв волокна между областями 3, скрепленными сплавлением (часть в виде волокна за исключением границ между областью 3, скрепленной сплавлением, и волокном), может быть подавлен, уменьшение прочности на разрыв может быть подавлено, и нетканый материал с приятной на ощупь текстурой может быть получен, увеличение диаметра предпочтительно составляет 20% или более, более предпочтительно - 25% или более.

Увеличение диаметра отдаленного конца волокна (%)=[((20d-20c)/20c)×100] … (1)

Низкое ворсовое волокно 21 и высокое ворсовое волокно 22 практически различают, используя изображения, получаемые с использованием СЭМ при приблизительно 50-кратном увеличении, согласно указанной выше методике измерения диаметра волокна таким образом, чтобы волокно, где свободная концевая часть 20b, поднятая с поверхности области 3, скрепленной сплавлением, расположена в самом высоком положении и определена как высокое ворсовое волокно 22, тогда как волокно, у которого свободная концевая часть 20b свисает вниз к поверхности комплекса 11 волокон, определено как низкое ворсовое волокно 21.

В нетканом материале 1, с точки зрения текстуры, доля низких ворсовых волокон 21 среди ворсовых волокон 20, имеющих свободную концевую часть (низких ворсовых волокон 21 и высоких ворсовых волокон 22) предпочтительно составляет 20% или более, более предпочтительно - 30% или более, даже более предпочтительно - 40% или более. Долю низких ворсовых волокон 21 определяют согласно указанной выше методике измерения диаметра волокна, подтверждая положения высот свободных концевых частей 20b 10 ворсовых волокон 20, имеющих свободную концевую часть, произвольно выбранных на изображении, полученном с использованием СЭМ при приблизительно 50-кратном увеличении, определяя соответствующие количества низких ворсовых волокон 21 и высоких ворсовых волокон 22, и вычисляя доли низких ворсовых волокон 21 и высоких ворсовых волокон 22, соответственно. Кроме того, в нетканом материале 1, с точки зрения дополнительного повышения гладкости, доля первых, низких, ворсовых волокон 211 в составе низких ворсовых волокон 21 (первых, низких, ворсовых волокон 211, имеющих толстую, свободную, концевую часть 20b, и вторых ворсовых волокон 212, имеющих свободную концевую часть 20b, не являющуюся толстой) предпочтительно составляет 35% или более, более предпочтительно - 40% или более, даже более предпочтительно - 50% или более. Долю первых, низких, ворсовых волокон 211, имеющих толстую, свободную, концевую часть 20b, определяют посредством использования указанной выше методики измерения диаметра волокна, вычисляя увеличение доли диаметров отдаленных концов волокон из 10 ворсовых волокон 20, имеющих свободные концевые части, выбранных произвольно на изображениях, полученных с использованием СЭМ при приблизительно 750-кратном увеличении, соответственно, и вычисляют долю первых, низких, ворсовых волокон 211 с толстой свободной концевой частью 20b. Долю первых, низких, ворсовых волокон 211 в составе низких ворсовых волокон 21 вычисляют посредством определения количества волокон 211, имеющих толстую, свободную, концевую часть, являющихся низкими ворсовыми волокнами 21 при измерении указанных выше низких ворсовых волокон 21 и измерении волокон, имеющих толстый свободный конец (первых, низких, ворсовых волокон 211 и первых, высоких, ворсовых волокон 221). Следует отметить, что величины в указанных выше соответствующих измерениях вычисляют посредством определения долей по 9 изображениям, полученным с использованием СЭМ, других областей таким же образом и получения средней величины этих 10 величин (в процентах).

Как описано выше(см. фиг. 1 и 3), нетканый материал 1 содержит волокно 23 в виде петли, поднятое в виде петли, между областями 3, 3, скрепленными сплавлением. Под ворсованным “волокном 23 в виде петли” понимают волокно, не имеющее свободной концевой части 20b на другой концевой стороне, часть которого поднята таким образом, чтобы оно было отделено от поверхности (линии перегиба Z) комплекса 11 волокон на 0,5 мм или более, при обозревании [см. фиг. 5(c)] согласно указанной выше методике измерения диаметра волокна. С такой точки зрения, что нетканый материал 1 не цепляется за кожу потребителя, дискомфорт уменьшается и достигается улучшение текстуры, доля волокна в виде петель 23 в общем количестве ворсовых волокон 20, имеющих свободную концевую часть, только одни концевые части 20a которых закреплены в областях 3, скрепленных сплавлением, и волокон в виде петель 23 предпочтительно составляет менее 50%, более предпочтительно - 45% или менее, даже более предпочтительно - 40% или менее. Долю волокон в виде петель 23 определяют, используя указанную выше методику измерения диаметра волокна, произвольно выбирая 10 волокон на изображении, полученном с использованием СЭМ при приблизительно 50-кратном увеличении, выделяя ворсовые волокна 20, имеющие свободную концевую часть [низкие ворсовые волокна 21 (первые, низкие, ворсовые волокна 211 и вторые, низкие, ворсовые волокна 212) и высокие ворсовые волокна 22 (первые, высокие, ворсовые волокна 221 и вторые, высокие, ворсовые волокна 222) и волокна в виде петель 23] из произвольно выбранных 10 волокон, и вычисляют долю волокон 23 (волокон в виде петель) в общем количестве низких ворсовых волокон 21, высоких ворсовых волокон 22 и волокон 23. Следует отметить, что измеренные величины также вычисляют посредством определения доли (в процентах) из 9 изображений, полученных с использованием СЭМ, других областей таким же образом и определяют среднюю величину из этих 10 величин.

Ниже более подробно описан комплекс 11 волокон. Как показано на фиг. 1 и 3, комплекс 11 волокон сформирован посредством дискретной фиксации полотен, содержащих длинные волокна 2, посредством множества областей 3, скрепленных сплавлением. При этом под “длинными волокнами” понимают волокна, имеющие длину, составляющую 30 мм или более, и предпочтительно, чтобы длинное волокно было так называемым непрерывным, длинным волокном, имеющем длину, составляющую 150 мм или более, с точки зрения получения нетканого материала, обладающего высокой прочностью на разрыв. В нетканом материале 1 длинное волокно 2 комплекса 11 волокон обладает способностью к образованию гофр. Как описано выше, в нетканом материале 1 ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22) также обладают способностью к образованию гофр, и волокна в виде петель 23 также обладают способностью к образованию гофр. Это означает, что все волокна, составляющие нетканый материал 1, обладают способностью к образованию гофр.

Ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22) являются потенциально гофрируемыми волокнами в гофрированном состоянии, и, в нетканом материале 1, содержат спиральные (в виде витков) трехмерные гофры. Так как ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22), являются потенциально гофрируемыми волокнами, то эффект, заключающийся в том, что нетканый материал 1 легко становится объемным и вызываемое им ощущение пушистости усиливается, и достигается повышенная проницаемость его для жидкости. В качестве потенциально гофрируемого волокна может быть использовано, например, композитное волокно эксцентричного типа «стержень-оболочка» или концентричного типа «стержень-оболочка», или типа «бок-о-бок», состоящее из двух видов компонентов, отличающихся по степени усадки. Более конкретно, в качестве двух видов компонентов, отличающихся по степени усадки, можно использовать (термопластичный полимер и т.п.): (1) сочетание статистического сополимера этилена и пропилена (компонента, обладающего высокой степенью усадки) и полипропилена (компонента, обладающего низкой степенью усадки); (2) сочетание полиэтилентерефталата (ПЭТ) (компонента, обладающего низкой степенью усадки) и сополимера полиэтилена и терефталата и изофталевой кислоты (CoPET) (компонента, обладающего высокой степенью усадки); и т.п. Предпочтительно, чтобы толщина волокна составляла 0,8 дтекс или более и 2,8 дтекс или менее. Потенциально гофрируемое волокно не ограничено одним видом, имеющим спиральные гофры (в виде завитков), но оно может содержать двухмерные гофры, например, волокно может быть изогнуто зигзагообразно. То же относится к волокнам (включающим волокна в виде петель 23 и длинным волокнам 2 комплекса 11 волокон), составляющим нетканый материал 1, отличающимся от низких ворсовых волокон 21 и высоких ворсовых волокон 22.

С точки зрения усиления ощущения пушистости и повышения степени свободы в направлении плоскости, количество гофр в ворсовых волокнах 20, имеющих свободную концевую часть (низких ворсовых волокнах 21 и высоких ворсовых волокнах 22), составляет 15/25 мм или более, предпочтительно - 20/25 мм или более, и 50/25 мм или менее, предпочтительно - 40/25 мм или менее, а более конкретно предпочтительно составляет 15/25 мм или более и 40/25 мм или менее, более предпочтительно - 20/25 мм или более и 40/25 мм или менее 25 мм - длина, на которой определяют количество гофр. Количество гофр определяют согласно Японскому промышленному стандарту JIS L1015 8.12.1. То же относится к волокнам (включающим волокна в виде петель 23 и длинным волокнам 2 комплекса 11 волокон), отличающимся от ворсовых волокон 20, имеющих свободную концевую часть (низких ворсовых волокон 21 и высоких ворсовых волокон 22). Диаметр длинного волокна 2 до обработки предпочтительно составляет от 5 мкм до 30 мкм, более предпочтительно - от 10 мкм до 20 мкм.

Как описано выше, ворсовые волокна 20, имеющие свободную концевую часть, облад