Последняя ступень влажнопаровой турбины

Иллюстрации

Показать всеИзобретение относится к области энергомашиностроения, в частности паротурбостроения, и может быть использовано при проектировании паровых турбин средней и большой мощности, а именно - при разработке конструкции последних ступеней влажнопаровых турбин, имеющих элементы влагоудаления. Последняя ступень влажнопаровой турбины содержит диафрагму, выполненную из верхней и нижней части, каждая из которых содержит тело, обод, сопловую решетку, образованную полыми направляющими лопатками и внутренними и наружными бандажными лентами. На ободе диафрагмы со стороны паровхода и паровыхода, а также в периферийной зоне тела диафрагмы со стороны паровхода установлены влагоотводящие элементы. Технический результат: повышение эффективности влагоудаления при работе влажнопаровой турбины в условиях повышенной влажности перед направляющими лопатками последних ступеней, что обеспечивает повышение КПД. Повышение эффективности влагоудаления также обеспечивает снижение опасности повышенной влажнопаровой эрозии элементов проточной части, и в первую очередь - рабочих лопаток. В предлагаемой конструкции также предусмотрен ряд дополнительных мероприятий, позволяющих повысить эффективность влагоудаления. 7 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое техническое решение относится к области энергомашиностроения, в частности паротурбостроения, и может быть использовано при проектировании паровых турбин средней и большой мощности, а именно - при разработке конструкции последних ступеней влажнопаровых турбин, имеющих элементы влагоудаления.

Последние ступени паровых турбин, имеющих конденсатор, работают паром, имеющим значительную степень влажности, что является причиной снижения КПД, а также причиной эрозионного воздействия влаги на элементы проточных частей, в частности на рабочие лопатки, являющиеся одними из наиболее ответственных элементов паровой турбины.

В связи с этим при проектировании последних ступеней паровой турбины (а последних ступеней в турбине может быть несколько - в случае применения схемы с несколькими выхлопами) уделяется большое внимание активной и пассивной противоэрозионной защите элементов проточной части, и особенно - рабочих лопаток последних ступеней, испытывающих при работе турбины действие центробежных сил, изгибающих усилий и возмущающих воздействий потока.

Воздействие эрозионно-опасной влаги приводит к постепенному эрозионному износу поверхности рабочих лопаток. При этом происходит изменение физико-механических свойств поверхностного слоя материала, что ведет к снижению предела усталостной прочности. В результате эрозионного износа наблюдается уменьшение хорд рабочих лопаток на периферии, размывание мест перехода от пера к бандажу, мест установки демпфирующей проволоки, в ряде случаев - сквозные промывы лопаток, возникновение коррозионных язв, размыв выходных кромок (главным образом, в корневых зонах) с возникновением в данных местах концентраторов напряжений, ухудшение чистоты поверхности лопаток, происходит ухудшение прочностных характеристик (снижение усталостной прочности) конструкции, что в дальнейшем, с учетом указанных выше тяжелых условий нагружения рабочих лопаток при работе турбоагрегата, может стать причиной разрушения лопаток, а следовательно, и снижения надежности работы турбины в целом.

Кроме того, в результате эрозионного разрушения происходит изменение расчетного аэродинамического профиля лопатки, что приводит к дополнительным потерям мощности и КПД.

Таким образом, результатом эрозионного воздействия влаги в части низкого давления является снижение КПД и уменьшение надежности работы турбинной ступени.

При плановых осмотрах и ремонтах турбины производится контроль состояния рабочих лопаток. В случае обнаружения лопаток, имеющих недопустимый эрозионный износ, приходится производить их замену, что является весьма дорогостоящим мероприятием.

Наличие влаги в паровом потоке также оказывает негативное влияние на работу других элементов и узлов турбины.

Следует отметить, что влагу, образующуюся в ходе работы ступени, можно разделить на процессную - возникающую в паровом потоке вследствие снижения потенциальной энергии пара, и внепроцессную - возникающую на поверхностях узлов статора вследствие нежелательных (паразитных) тепловых потоков.

Для последних ступеней конденсационных турбин основную эрозионную опасность представляет крупнодисперсная влага, формирующаяся из процессной и внепроцессной влаги.

Влияние процессной влаги учитывается при разработке профилей лопаток влажнопаровых ступеней. Влияние внепроцессной влаги может приводить к дополнительным потерям мощности и эрозионному износу элементов проточной части.

Вследствие наличия теплового потока происходит захолаживание поверхностей тел и ободьев диафрагмы со стороны паровхода, вызванное разностью температур на паровходе и паровыходе, в результате чего на этих поверхностях выделяется значительное количество внепроцессной влаги. Данная влага может затягиваться в сопловые каналы и уплотнения, в зазоры между ротором и статором, увеличивая потери от влажности. Поступая в сопловые каналы, внепроцессная влага дополняет поток эрозионно-опасной процессной влаги. Внепроцессная влага, затянутая в зазоры между ротором и статором, вызывает эрозионный износ уплотнений и валов роторов, а следовательно, и увеличение протечек.

Кроме того, снижение надежности работы ступени может иметь место также и вследствие размыва надбандажных козырьков диафрагмы и установленных в них уплотнений, вызываемого эрозионно-опасной влагой.

Наибольшее негативное воздействие на рабочие лопатки и работу последних ступеней в целом оказывает крупнодисперсная влага, формирующаяся в результате коагуляции мелких капель, дробления пленок влаги, сходящих с направляющих лопаток, выбивания капель из пленки.

При работе паровой турбины крупнодисперсная влага концентрируется в периферийной части направляющих лопаток, формирует пленку на профильных поверхностях направляющих лопаток и на периферийных обводах решеток, затем, в виде крупных капель, срывается и на высоких скоростях врезается в рабочие лопатки, оказывая ударное воздействие, вследствие чего происходит эрозионное разрушение поверхности лопаток. Интенсивность данного ударного воздействия зависит от размера капель, дисперсности влаги, рассогласования направлений дискретной (влаги) и несущей (пара) фаз, значений окружной скорости рабочих лопаток.

Влага, прошедшая через венцы рабочих лопаток и надбандажные зазоры последних ступеней, может со временем вызвать эрозионное повреждение выхлопных патрубков.

Кроме того, наличие крупных капель в потоке искажает геометрию потока: приводит к отклонению потока от оптимальных углов натекания на рабочие лопатки, вызывает потери энергии на разгон капель и пленок, потери энергии на дробление пленок и капель, потери на трение в водяной пленке и парокапельном погранслое, а также потери, связанные с тормозящим действием капель, и тем самым ведет к снижению КПД влажнопаровых турбин.

Таким образом, чрезвычайно актуальной проблемой при работе влажнопаровой турбины является эрозионный износ рабочих лопаток последних ступеней и других элементов проточных частей в результате воздействия эрозионно-опасной крупнодисперсной влаги, а также дополнительные потери, возникающие вследствие наличия в потоке крупных капель влаги и приводящие к снижению мощности и КПД. Следовательно, при проектировании влажнопаровых ступеней необходимы мероприятия, обеспечивающие удаление как процессной, так и внепроцессной влаги, и в первую очередь - крупнодисперсной фракции.

В случае, когда значение влажности достигает высокого уровня, а именно, более 5% перед направляющими лопатками (на входе в сопловую решетку), а также при значительных перепадах температур металла между стороной паровхода и паровыхода (свыше 30 градусов), является целесообразным комплексное применение следующих мероприятий:

- организация удаления внепроцессной влаги с поверхностей тел и ободьев диафрагмы, а также влагоотводящих элементов, установленных со стороны паровхода;

- мероприятия по удалению крупнодисперсной влаги, сформировавшейся в процессе совершения паром работы (организация удаления процессной влаги):

организация внутриканального влагоудаления с профильных поверхностей направляющих лопаток,

организация периферийного влагоудаления со стенок сопловых каналов,

организация периферийного влагоудаления из межвенцового зазора,

организация влагоудаления процессной влаги с поверхностей влагоотводящих элементов, установленных на паровходе, и надбандажны козырьков.

Известно техническое решение "Устройство для удаления влаги для паровой турбины" (заявка РФ №2010126330; МПК F01B 31/00; дата публикации 10.012012; заявитель: Дженерал Электрик Компани (US), включающее:

- кольца, устанавливаемые в наружном кожухе, в котором расположена ступень паровой турбины, содержащие одно или более отверстий, обеспечивающих проход влаги, выводимой из парового тракта турбины;

- влагоотводящие щели в наружном кожухе, служащие для выведения влаги из парового тракта;

- щели на поверхностях направляющих лопаток, отводящие влагу;

- влагоотводящие каналы в наружном кожухе для отвода влаги из внутренних полостей направляющих лопаток.

Недостатками данного решения являются:

- отсутствие отвода влаги с периферийной стенки проточной части ступени;

- для эффективной работы данной конструкции необходимо наличие перепада давлений на отверстия в кольцах и щели в наружном кожухе, что сопровождается значительной потерей работоспособного пара, при этом в предлагаемом решении влагоотводящие отверстия в кольцах выполнены по нормали к образующим колец, что при наличии конического наружного обвода ступени не позволяет добиться высокой эффективности влагоудаления;

- отсутствие мероприятий по удалению внепроцессной влаги;

- отсутствие мероприятий по ограничению перепада давления в канале наружного кожуха, что не исключает работу на сверхкритических перепадах давлений на влагоотводящие щели, что снижает эффективность их работы.

Наиболее близким устройством к предлагаемому по совокупности существенных признаков и выбранным в качестве прототипа является ступень паровой турбины (патентная заявка № EP 1744018 A1, МПК F01D 25/32, F01D 5/14, B23P 15/04; дата приоритета: 15.07.2005; дата публикации: 17.01.2007; заявитель: Toshiba KK).

Известное техническое решение содержит ступень паровой турбины, включающую в себя диафрагму, выполненную из двух частей - верхней и нижней, причем верхняя часть установлена в обойме крышки цилиндра, а нижняя - в обойме корпуса цилиндра. Каждая часть диафрагмы содержит внутреннее кольцо (тело) и наружное кольцо (обод), а также сопловую решетку, образованную полыми направляющими лопатками и внутренними и наружными бандажными лентами. Направляющие лопатки жестко соединены между собой по внутренним и наружным торцам соответственно внутренней и наружной бандажными лентами, соединенными с ободом и телом. В наружной бандажной ленте выполнены сквозные щели, а на поверхности направляющих лопаток выполнены влагоотводящие щели. В ободе каждой части диафрагмы выполнена внутренняя полость (сквозная кольцевая камера), соединенная с внутренними полостями направляющих лопаток и межлопаточными каналами. В каждой части диафрагмы в наружной цилиндрической поверхности тела выполнен дренажный канал, который отделен от проточной части диафрагмы.

Известное техническое решение обеспечивает удаление большей части эрозионно-опасной влаги с профильных поверхностей направляющих лопаток и поверхностей наружных бандажных лент.

Однако в качестве недостатка известного технического решения следует отметить то, что при большом количестве внепроцессной влаги в последних ступенях, а также при высоких степенях влажности (свыше 5% на входе в сопловую решетку), а также при значительных перепадах температур металла между стороной паровхода и паровыхода (свыше 30 градусов) применение данной конструкции не обеспечивает достаточно эффективного влагоудаления. Как показали результаты расчетных исследований, проведенных авторами, применение данной конструкции в последних ступенях турбин, работающих паром с повышенным уровнем влажности, не может обеспечить необходимого для данных условий процента удаления крупнодисперсной влаги, что приводит к недопустимому темпу эрозионного износа рабочих лопаток. В отношении величины критерия эрозионного износа существуют различные рекомендации ведущих турбостроительных фирм в соответствии с назначенным сроком эксплуатации элементов проточной части.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении эффективности влагоудаления при работе влажнопаровой турбины в условиях повышенной влажности перед направляющими лопатками последних ступеней паровой турбины, что обеспечивает повышение КПД. Повышение эффективности влагоудаления также обеспечивает снижение опасности повышенной влажнопаровой эрозии элементов проточной части, и в первую очередь - рабочих лопаток.

Для достижения указанного выше технического результата предлагается последняя ступень влажнопаровой турбины, содержащая диафрагму, выполненную из двух частей - верхней и нижней, причем верхняя часть установлена в обойме крышки цилиндра, а нижняя - в обойме корпуса цилиндра. Каждая часть диафрагмы содержит тело, обод, сопловую решетку, образованную полыми направляющими лопатками и внутренними и наружными бандажными лентами. Направляющие лопатки жестко соединены с телом и ободом, а также жестко соединены между собой по внутренним и наружным торцам соответственно внутренней и наружной бандажными лентами. В наружной бандажной ленте выполнены сквозные щели. На поверхности направляющих лопаток по линиям постоянного статического давления выполнены влагоотводящие щели. В ободе каждой части диафрагмы выполнена сквозная кольцевая камера, соединенная с внутренними полостями направляющих лопаток и межлопаточными каналами, что позволяет в процессе работы турбины обеспечить отвод влаги из внутренних полостей направляющих лопаток и из сквозных щелей в наружной бандажной ленте. Как известно, выполнение щелей в бандажной ленте обеспечивает влагоудаление, эффективность которого сравнима с внутриканальной сепарацией. Однако следует отдельно отметить, что при отводе влаги неизбежны потери работоспособного пара. В каждой части диафрагмы в наружной цилиндрической поверхности тела выполнен дренажный канал, отделенный от проточной части диафрагмы, обеспечивающий при работе турбины возможность перетока конденсата из полостей направляющих лопаток верхней части в нижнюю часть диафрагмы с последующей эвакуацией через полые направляющие лопатки нижней части.

При этом, согласно заявляемому изобретению, последняя ступень влажнопаровой турбины содержит влагоотводящие элементы: на ободе каждой части диафрагмы со стороны паровхода перед периферийной частью сопловой решетки установлен влагоотводящий элемент; на ободе каждой части диафрагмы со стороны паровыхода также установлен влагоотводящий элемент; на теле каждой части диафрагмы со стороны паровхода в периферийной зоне тела диафрагмы установлен влагоотводящий элемент. Указанные элементы позволяют отводить процессную и внепроцессную влагу с целью исключения ее попадания в сопловые каналы и на поверхности рабочих лопаток. Между обоймой крышки цилиндра и обоймой корпуса цилиндра и влагоотводящими элементами соответственно верхней и нижней частей диафрагмы, установленными на ободьях со стороны паровыхода, размещены уплотнения, служащие для предотвращения эрозионного размыва элементов турбины, омываемых влажным паром за последней ступенью. В ободе каждой части диафрагмы выполнены радиальные сквозные отверстия, выходящие в сквозную кольцевую камеру и обеспечивающие эвакуацию влаги из этой камеры, причем в месте выхода каждого отверстия в сквозную кольцевую камеру установлена дроссельная шайба. Расчетные исследования показали, что оптимальным является выполнение, когда количество указанных отверстий равно количеству направляющих лопаток, и при этом отверстия выполнены напротив полостей направляющих лопаток. Установка дроссельных шайб позволяет минимизировать неизбежные потери работоспособного пара, возникающие при отводе влаги через влагоотводящие щели на поверхностях направляющих лопаток и через сквозные щели, выполненные в наружной бандажной ленте.

Предлагаемая конструкция последней ступени влажнопаровой турбины в раскрытой выше совокупности существенных признаков позволяет обеспечить удаление влаги с профильных поверхностей направляющих лопаток и наружных бандажных лент, что уменьшает поступление эрозионно-опасной влаги на рабочие лопатки и обеспечивает сохранение расчетной геометрии потока. Таким образом, обеспечивается достижение вышеуказанного технического результата, заключающегося в повышении эффективности влагоудаления и повышении КПД при работе паровой турбины в условиях повышенной влажности пара.

С целью дополнительного повышения эффективности влагоудаления полые направляющие лопатки каждой части диафрагмы установлены с зазором между выходными кромками направляющих лопаток и наружной бандажной лентой.

С целью дополнительного повышения эффективности влагоудаления и обеспечения отвода внепроцессной влаги в окружном направлении под действием силы тяжести путем перетекания из верхней части диафрагмы в нижнюю, минуя при этом проточную часть, в каждой части диафрагмы на торцевой поверхности обода со стороны паровхода выполнена кольцевая проточка. При этом на торцевой поверхности тела со стороны паровхода предлагается выполнить еще одну кольцевую проточку, причем в нижней части диафрагмы эта кольцевая проточка должна быть выполнена закрытой кожухом со стороны периферии, что обеспечивает при работе турбины стекание пленочной внепроцессной влаги в нижнюю часть без попадания в сопловые каналы и уплотнительные кольца и исключает затягивание конденсата в проточную часть.

С целью дополнительного повышения эффективности влагоудаления в каждой части диафрагмы во влагоотводящем элементе, установленном в периферийной зоне тела диафрагмы со стороны паровхода, выполнена наружная кольцевая проточка на диаметре, меньшем корневого диаметра проточной части диафрагмы, кроме того, проточка соединена дренажными отверстиями с пространством между телом и влагоотводящим элементом, причем в нижней части диафрагмы во влагоотводящем элементе выполнены сквозные осевые отверстия, выходящие в пространство между влагоотводящим элементом и телом, при этом проточка в нижней части диафрагмы выполнена закрытой кожухом с наружной стороны. Выполненная таким образом наружная кольцевая проточка обеспечивает при работе турбины сток внепроцессной пленочной влаги без попадания ее в сопловые каналы и зазоры между уплотнительными кольцами, установленными в телах диафрагмы, а выполнение сквозных осевых отверстий предотвращает скопление влаги на внутренней стороне влагоотводящего элемента, при этом влага при работе турбины удаляется под действием перепада давлений.

С целью дополнительного повышения эффективности влагоудаления в каждой части диафрагмы между ободом и влагооотводящим элементом, установленным на ободе со стороны паровхода перед периферийной частью сопловой решетки, образована влагоулавливающая полость, соединенная с проточной частью диафрагмы кольцевой щелью, а также со сквозной кольцевой камерой, что обеспечивает улавливание пленочной влаги, образующейся в процессе работы паровой турбины на внутренней поверхности влагооотводящего элемента. Ширина кольцевой щели должна обеспечивать минимальный отвод рабочего пара, уходящего вместе с отводимой влагой, и при этом должна быть достаточной для исключения возможности заноса щели нерастворимыми отложениями. Для определения величины ширины щели существует ряд рекомендаций, разработанных исследовательскими турбостроительными организациями.

С целью дополнительного повышения эффективности влагоудаления в теле нижней части диафрагмы выполнены влагоотводящие отверстия, соединяющие полость дренажного канала с пространством между телом и влагоотводящим элементом, установленным в периферийной зоне тела диафрагмы со стороны паровхода, при этом в расточках, выполненных в местах выхода влагоотводящих отверстий, в пространство между телом и влагоотводящим элементом, установлены дроссельные шайбы. Выполнение влагоотводящих отверстий обеспечивает при работе турбины отвод внепроцессной влаги в дренажный канал, а дроссельные щайбы ограничивают расход сопутствующего отводу влаги работоспособного пара.

С целью дополнительного повышения эффективности влагоудаления во влагоотводящем элементе, установленном со стороны паровыхода на ободе каждой части диафрагмы, выполнены сквозные дренажные отверстия, которые обеспечивают эвакуацию влаги, оседающей при работе турбины на внутренней поверхности влагоотводящего элемента, в зазор между диафрагмой, с одной стороны, и обоймой крышки и обоймой корпуса цилиндра, с другой стороны; также выполнены сквозные пазы, соединяющие пространство над влагоотводящим элементом с зазором постоянной ширины между наружной бандажной лентой и влагоотводящим элементом, при этом сквозные пазы обеспечивают отвод влаги с наружной бандажной ленты. Также в обойме крышки и обойме корпуса цилиндра выполнены сквозные отверстия, соединяющие пространство над обоймами и пространство над влагоотводящим элементом, ограниченное уплотнением, что позволяет обеспечить удаление как влаги, сходящей с наружных бандажных лент, так и влаги, концентрирующейся на внутренней поверхности влагоотводящего элемента, установленного со стороны паровыхода на ободе каждой части диафрагмы, при этом исключается попадание данной влаги на элементы турбины, омываемые влажным паром за последней ступенью.

С целью обеспечения наибольшей эффективности влагоудаления заявляемая последняя ступень влажнопаровой турбины может быть выполнена с использованием всех вышеназванных признаков, при этом влагоотводящие элементы, установленные на теле и ободе каждой части диафрагмы, могут быть выполнены, в частности, в виде козырьков. Выполнение последней ступени влажнопаровой турбины в объеме всех вышеуказанных мероприятий обеспечивает повышение КПД, снижение темпа эрозионного износа и увеличение срока эксплуатации рабочих лопаток без их замены. Также за счет исключения эрозионного размыва уплотнительных колец и тем самым увеличения сверхдопустимых норм величины зазора между валом ротора и уплотнительными кольцами исключаются нерасчетные протечки, являющиеся причиной снижения КПД. Кроме того, обеспечивается предотвращение искажения геометрии элементов турбины, омываемых влажным паром за последней ступенью и эрозионного размыва надбандажных уплотнений.

Сущность предлагаемого технического решения поясняется графическими материалами.

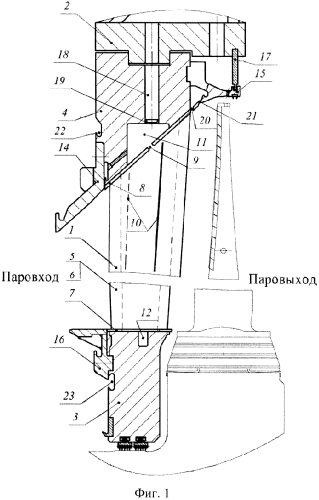

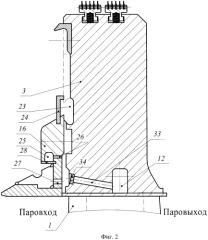

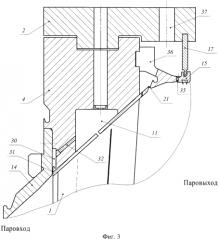

На фиг. 1 представлена верхняя часть диафрагмы последней ступени влажнопаровой турбины, меридиональный разрез, на фиг. 2 - тело нижней части диафрагмы последней ступени влажнопаровой турбины, меридиональный разрез, на фиг. 3 - обод верхней части диафрагмы последней ступени влажнопаровой турбины, меридиональный разрез. Верхняя и нижняя часть диафрагмы по составу основных элементов симметричны, поэтому в графических материалах на фиг. 1 представлено выполнение только верхней части. Выполнение элементов, содержащихся только в одной из частей диафрагмы, представлено на фиг. 2 и 3. В графических материалах не обозначены такие элементы как цилиндр паровой турбины, обойма корпуса цилиндра.

Представленные графические материалы содержат пример конкретного выполнения последней ступени влажнопаровой турбины. Последняя ступень влажнопаровой турбины содержит диафрагму 1, выполненную из двух частей - верхней и нижней, причем верхняя часть установлена в обойме 2 крышки цилиндра (фиг. 1), а нижняя - в обойме корпуса цилиндра. Каждая часть диафрагмы 1 содержит тело 3, обод 4 и сопловую решетку 5, образованную направляющими лопатками 6 и внутренними 7 и наружными 8 бандажными лентами. Направляющие лопатки 6 выполнены полыми, жестко соединены с телом 3 и ободом 4, а также жестко соединены между собой по внутренним и наружным торцам внутренней 7 и наружной 8 бандажными лентами. В наружной бандажной ленте 8 выполнены сквозные щели 9. На поверхности направляющих лопаток 6 выполнены влагоотводящие щели 10. В ободе 4 каждой части диафрагмы 1 выполнена сквозная кольцевая камера 11, соединенная с внутренними полостями направляющих лопаток 6 и межлопаточными каналами. В каждой части диафрагмы 1 в наружной цилиндрической поверхности тела 3 выполнен дренажный канал 12, отделенный внутренней бандажной лентой 7 от проточной части диафрагмы 1. На ободе 4 каждой части диафрагмы 1 со стороны паровхода (на чертежах обозначено «Паровход») перед периферийной частью сопловой решетки 5 установлен козырек 14 с влагоотводящей кольцевой проточкой, на ободе 4 каждой части диафрагмы 1 со стороны паровыхода (на чертежах обозначено «Паровыход») установлен козырек 15, на теле 3 каждой части диафрагмы 1 со стороны паровхода в периферийной зоне тела диафрагмы установлен козырек 16 с влагоотводящей кольцевой проточкой. Образующая внутренней конической поверхности козырька 14 совпадает с образующей наружной бандажной ленты 8. Образующая поверхность козырька 15 является коническо-цилиндрической, в зоне выполнения сквозных дренажных отверстий 35 выполнен кольцевой уступ глубиной 1,5-3 мм. Данный уступ служит для задержания влаги на внутренней поверхности козырька 15. Образующая наружной цилиндрической поверхности козырька 16 совпадает с образующей наружной поверхности внутренней бандажной ленты 7.

Между обоймой крышки 2 цилиндра и обоймой корпуса цилиндра и козырьками 15 соответственно верхней и нижней частей диафрагмы 1, установленными на ободьях 4 со стороны паровыхода, размещены уплотнения 17.

В ободе 4 каждой части диафрагмы 1 выполнены радиальные сквозные отверстия 18, выходящие в сквозную кольцевую камеру 11, причем в месте выхода каждого отверстия в сквозную кольцевую камеру 11 установлена дроссельная шайба 19.

Направляющие лопатки 6 каждой части диафрагмы 1 установлены с зазором 20 между выходными кромками направляющих лопаток 6 и наружной бандажной лентой 8, при этом каждый из козырьков 15 расположен таким образом, что между ним и наружной бандажной лентой 8 имеется зазор 21 постоянной ширины.

В каждой части диафрагмы 1 на торцевой поверхности обода 4 со стороны паровхода выполнена кольцевая проточка 22. При этом на торцевой поверхности тела 3 со стороны паровхода выполнена еще одна кольцевая проточка 23. В нижней части диафрагмы 1 со стороны периферии кольцевая проточка 23 закрыта кожухом 24 (фиг. 2).

В каждой части диафрагмы 1 в козырьке 16 выполнена наружная кольцевая проточка 25 на диаметре, меньшем корневого диаметра проточной части диафрагмы 1. Проточка 25 соединена дренажными отверстиями 26 с пространством между телом 3 и козырьком 16. В нижней части диафрагмы 1 в козырьке 16 выполнены сквозные осевые отверстия 27, выходящие в пространство между козырьком 16 и телом 3. Проточка 25 в нижней части диафрагмы 1 закрыта с наружной стороны кожухом 28.

В каждой части диафрагмы 1 между ободом 4 и козырьком 14 (фиг. 3) выполнена влагоулавливающая полость 30, соединенная с проточной частью диафрагмы 1 кольцевой щелью 31, а также соединенная со сквозной кольцевой камерой 11 отверстиями 32.

В теле 3 нижней части диафрагмы 1 выполнены влагоотводящие отверстия 33 (фиг. 2), соединяющие полость дренажного канала 12 с пространством между телом 3 и козырьком 16. В расточках, выполненных в местах выхода отверстий 33 в пространство между телом и козырьком 16 установлены дроссельные шайбы 34.

В козырьке 15 каждой части диафрагмы 1 (фиг. 3) выполнены сквозные дренажные отверстия 35 и сквозные пазы 36, соединяющие пространство над козырьком 15 с зазором 21. В обойме корпуса и обойме 2 крышки выполнены сквозные отверстия 37, соединяющие пространство над обоймами и пространство над козырьком 15, ограниченное уплотнением 17.

Для изготовления направляющих лопаток и бандажных лент может быть использована сталь 06Х12НЗД или ее импортные аналоги. Для изготовления уплотнений может быть применена сталь 08Х18Н109Т или сталь 08Х18Н9Т. Для изготовления влагоотводящих элементов (козырьков) рекомендуется сталь 12МХ.

Последняя ступень влажнопаровой турбины работает следующим образом.

В процессе работы паровой турбины водяной пар проходит последовательно через ряд ступеней, при этом пар расширяется, а его потенциальная энергия преобразовывается в кинетическую энергию потока, приводящего во вращение ротор турбины.

При работе последней ступени вследствие разности температур металла со стороны паровхода и стороны паровыхода на некоторых поверхностях диафрагм формируется внепроцессная влага, которая может затягиваться в проточную часть, а также зазоры между ротором и статором. В процессе работы последней ступени на поверхностях ее проточной части, а конкретно сопловой решетки 5, внутренних поверхностях козырьков 14 и 15, омываемых паром, оседает влага, которая движется в виде пленок и при срыве с выходных кромок направляющих лопаток 6 и наружных бандажных лент 8 становится источником формирования крупнодисперсных капель.

В предлагаемой конструкции внепроцессная влага отводится в нижнюю половину диафрагмы 1 с последующим сбросом в дренируемые камеры, минуя проточную часть и зазоры между ротором и статором, при помощи козырьков 14 и 16, имеющих влагоотводящие кольцевые проточки, а также при помощи кольцевых проточек 22 в ободе 4 и кольцевых проточек 23 в теле 3. Кожухи 24 и 28 служат для предотвращения излияния отводимой внепроцессной влаги мимо влаготводящих коммуникаций. Дренажные отверстия 26, сквозные осевые отверстия 27 и влагоотводящие отверстия 33, выполненные в нижней части диафрагмы 1, предназначены для отвода внепроцессной влаги в дренажный канал 12. Влага из дренажного канала 12 отводится через внутренние полости направляющих лопаток 6 в нижнюю часть диафрагмы 1 и далее через радиальные сквозные отверстия 18 в выхлопную часть. Ввиду наличия перепада давлений на влагоотводящие отверстия 33 в последних установлены дроссельные шайбы 34 для ограничения расхода пара.

Влага, оседающая на внутренних поверхностях козырьков 14, отводится через кольцевую щель 31 во влагоулавливающую полость 30 и далее через отверстия 32 в сквозную кольцевую камеру 11. Влага, оседающая на профильных поверхностях направляющих лопаток 6 и движущаяся в виде пленки, отводится через влагоотводящие щели 10 в сквозную кольцевую камеру 11. Влага, оседающая на поверхностях наружных бандажных лент 8, отводится через сквозные щели 9 в сквозную кольцевую камеру 11, а также через зазоры 20 между выходными кромками направляющих лопаток 6 и бандажными лентами 8 и зазор 21 в пространство над козырьком 15 и далее в выхлопную часть через сквозные пазы 36 и сквозные отверстия 37. Паровлажная смесь отводится из сквозной кольцевой камеры 11 через радиальные сквозные отверстия 18 в выхлопную часть. Для обеспечения в сквозной кольцевой камере 11 оптимального значения давления в месте выхода радиальных сквозных отверстий 18 в сквозную кольцевую камеру 11 установлены дроссельные шайбы 19.

Влага, оседающая на внутренней поверхности козырька 15, отводится через сквозные дренажные отверстия 35 и далее через сквозные отверстия 37 в выхлопную часть. Уплотнение 17 предотвращает попадание отводимой влаги в элементы турбины, омываемые влажным паром за последней ступенью и их размывание.

Как показали результаты расчетно-экспериментальных исследований, проведенных авторами, выполнение согласно предлагаемому техническому решению в совокупности существенных признаков (по первому, независимому, пункту формулы) обеспечивает повышение эффективности влагоудаления с повышением коэффициента влагоудаления до 10% и более, при этом применение в конструкции последней ступени влажнопаровой турбины полного объема приведенных признаков обеспечивает повышение эффективности влагоудаления с повышением коэффициента влагоудаления до 12% и более.

Элементы влагоудаления последней ступени влажнопаровой турбины в процессе работы турбины выполняют свое функциональное назначение в соответствии с тем, как уже было описано при раскрытии технической сущности предлагаемого решения.

1. Последняя ступень влажнопаровой турбины, содержащая диафрагму, выполненную из двух частей - верхней и нижней, причем верхняя часть установлена в обойме крышки цилиндра, а нижняя - в обойме корпуса цилиндра; каждая часть диафрагмы содержит тело, обод, сопловую решетку, образованную полыми направляющими лопатками и внутренними и наружными бандажными лентами; при этом направляющие лопатки жестко соединены с телом и ободом, а также жестко соединены между собой по внутренним и наружным торцам соответственно внутренней и наружной бандажными лентами, при этом в наружной бандажной ленте выполнены сквозные щели, на поверхности направляющих лопаток выполнены влагоотводящие щели; в ободе каждой части диафрагмы выполнена сквозная кольцевая камера, соединенная с внутренними полостями направляющих лопаток и межлопаточными каналами; в каждой части диафрагмы в наружной цилиндрической поверхности тела выполнен дренажный канал, отделенный от проточной части диафрагмы, отличающаяся тем, что на ободе каждой части диафрагмы со стороны паровхода перед периферийной частью сопловой решетки установлен влагоотводящий элемент, при этом на ободе каждой части диафрагмы со стороны паровыхода также установлен влагоотводящий элемент; на теле каждой части диафрагмы со стороны паровхода в периферийной зоне тела диафрагмы установлен влагоотводящий элемент; между обоймой крышки цилиндра и обоймой корпуса цилиндра и влагоотводящими элементами соответственно верхней и нижней частей диафрагмы, установленными на ободьях со стороны паровыхода, размещены уплотнения; в ободе каждой части диафрагмы выполнены радиальные сквозные отверстия, выходящие в сквозную кольцевую камеру, причем в месте выхода каждого отверстия в сквозную кольцевую камеру установлена дроссельная шайба.

2. Последняя ступень влажнопаровой турбины по п. 1, отличающаяся тем, что полые направляющие лопатки каждой части диафрагмы установлены с зазором между выходными кромками направляющих лопаток и наружной бандажной лентой.

3. Последняя ступень влажнопаровой турбины по п. 1, отличающаяся тем, что в каждой части диафрагмы на торцевой поверхности обода со стороны паровхода выполнена кольцевая проточка, а также на торцевой поверхности тела со стороны паровхода выполнена еще одна кольцевая проточка, при этом в нижней части диафрагмы эта кольцевая проточка выполнена закрытой кожухом со стороны периферии.

4. Последняя ступень влажнопаровой турбины по п. 1, отличающаяся тем, что в каждой части диафрагмы во влагоотводящем элементе, установленом в периферийной зоне тела диафрагмы со стороны паровхода, выполнена наружная кольцевая проточка на диаметре, меньшем корневого диаметра проточной части диафрагмы, кроме того, проточка соединена дренажными отверстиями с пространством между телом и влагоотводящим элементом, причем в нижней части диафрагмы во влагоотводящем элементе выполнены сквозные осевые отверстия, выходящие в пространство между влагоотводящим элементом и телом, при этом проточка в нижней части диафрагмы выполнена закрытой кожухом с наружной стороны.

5. Последняя ступень влажнопаровой турбины по п. 1, отличающаяся тем, что в каждой части диафрагмы между ободом и влагооотводящим элементом, установленным на ободе со стороны паровхода перед периферийной частью сопловой решетки, образована влагоулавливающая полость, соединенная с проточной частью диафрагмы кольцевой щелью, а также соединенная со сквозной кольцевой камерой.

6. Последняя ступень влажнопаровой турбины по п. 1, отличающаяся тем, что в теле нижней части диафрагмы выполнены влагоотводящие отверстия, соединяющие полость дренажного канала с пространством между телом и влагоотводящим элементом, установленным в периферийной зоне тела диафрагмы со стороны паровхода, при этом в расточках, выполненных в местах выхода влагоотводящих отверстий, в пространство между телом и влагоотводящим элементом, установлены дроссельные шайбы.

7. Последняя ступень влажнопаровой турбины по п. 1, отличающаяся тем, что во влагоотводящем элементе, установленном со стороны паровыхода на ободе каждой части диафрагмы, выполнены сквозные дренажные отверстия, а также сквозные пазы, соединяющие пространство над влагоотводящим элементом с зазором постоянной ширины между наружной бандажной лентой и влагоотводящим элементом, установленным на ободе со стороны паровыхода; также в обойме крышки и обойме корпуса цилиндра выполнены сквозные отверстия, соединяющие пространство над обоймами и пространство над влагоотводящим элементом, ограниченное уплотнением.

8. Последняя ступень влажнопарово