Поликарбонатный сопоролимер, обладающий высокой текучестью, способ получения ароматической поликарбонатной смолы с высокой молекулярной массой и ароматическое поликарбонатное соединение

Иллюстрации

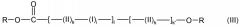

Показать всеИзобретение относится к высокотекучему поликарбонатному сополимеру, формованному изделию с применением такого сополимера, способу получения высокополимеризованной ароматической поликарбонатной смолы и композиции на основе поликарбонатной смолы для получения формованных листовых или пленочных изделий. Высокотекучий поликарбонатный сополимер образован структурным звеном, полученным из алифатического диолового соединения, и структурной единицей, полученной из ароматического дигидроксисоединения, и имеет структуру, представленную формулой (III):

.

Технический результат - получение поликарбонатного сополимера, обладающего высокой текучестью, несмотря на наличие высокой молекулярной массы. 6 н. и 38 з.п. ф-лы, 9 табл., 7 ил., 46 пр.

Реферат

Область техники

[0001]

Настоящее изобретение относится к новому высокотекучему поликарбонатному сополимеру. Точнее, настоящее изобретение относится к поликарбонатному сополимеру специфической структуры, обладающему высокой текучестью, несмотря на наличие высокой молекулярной массы.

[0002]

Настоящее изобретение также относится к новому способу получения высокополимеризованной поликарбонатной смолы. Еще точнее, настоящее изобретение относится к способу получения высокополимеризованной поликарбонатной смолы, включающему процесс высокой полимеризации, по которому ароматический поликарбонат подвергают взаимодействию с алифатическим диоловым соединением специфической структуры при удалении побочного циклического карбоната, для обеспечения высокой полимеризации.

[0003]

Настоящее изобретение также относится к новому ароматическому поликарбонатному соединению. Точнее, настоящее изобретение относится к ароматическому поликарбонатному соединению с низкой концентрацией концевых гидроксигрупп, предназначенному для применения в способе получения высокополимеризованной ароматической поликарбонатной смолы, включающем процесс высокой полимеризации, по которому указанное ароматическое поликарбонатное соединение подвергают взаимодействию с алифатическим диоловым соединением, имеющим специфическую структуру, и форполимерного материала, содержащего указанное ароматическое поликарбонатное соединение.

Уровень техники

[0004]

Поскольку поликарбонат превосходен по теплостойкости, ударной прочности и прозрачности, указанный полимер широко используется в последние годы во многих областях. Были выполнены различные исследования по способам получения поликарбоната. Среди таких способов получение поликарбоната из ароматических дигидроксисоединений, таких как 2,2-бис-(4-гидроксифенил)пропан, называемый ниже "бисфенол A", развито в промышленности обоими способами, как межфазной полимеризацией, так и полимеризацией в расплаве.

[0005]

В соответствии с межфазной полимеризацией поликарбонат получают из бисфенола A и фосгена, но приходится использовать токсичный фосген. Кроме того, остается проблема коррозии оборудования, вызванной побочными продуктами, такими как хлорид водорода и хлорид натрия, и хлорсодержащими соединениями, такими как метиленхлорид, используемыми в больших количествах в качестве растворителя, и трудностей в удалении примесей, таких как хлорид натрия или остаточный метиленхлорид, которые могут влиять на свойства полимера.

[0006]

Между тем, в качестве способа получения поликарбоната из ароматического дигидроксисоединения и диарилкарбонатов давно был известен способ полимеризации в расплаве, по которому, например, бисфенол A и дифенилкарбонат полимеризуют по реакции переэтерификации в условиях плавления при удалении побочного продукта, ароматических моногидроксисоединений. В отличие от способа межфазной полимеризации способ полимеризации в расплаве имеет преимущества, такие как отсутствие растворителей. Однако существенная проблема указанного способа состоит в следующем: по мере протекания полимеризации вязкость полимера в системе резко возрастает, что затрудняет эффективное удаление из системы ароматических моногидроксисоединений в качестве побочного продукта, который может вызывать крайнее снижение скорости реакции, затрудняя увеличение степени полимеризации.

[0007]

Для решения вышеуказанной проблемы были предприняты различные попытки исследования экстракции ароматических моногидроксисоединений из полимера в условиях высокой вязкости. Например, в патентном документе 1 (рассмотренная опубликованная патентная заявка Японии № S50-19600) описан полимеризационный сосуд шнекового типа, имеющий боковое отверстие. В патентном документе 2 (нерассмотренная опубликованная патентная заявка Японии № H02-153923) описан способ с применением тонкопленочного испарителя в комбинации с горизонтальным полимеризатором.

[0008]

В патентном документе 3 (патент США № 5521275) описан способ перераспределение молекулярной массы ароматического поликарбоната в присутствии катализатора с использованием экструдера, имеющего затвор для полимера и боковое отверстие для выпуска при пониженном давлении.

[0009]

Однако способы, раскрытые в приведенных выше документах, не позволяют существенно увеличить молекулярную массу поликарбоната. Вышеуказанные способы повышения молекулярной массы использованием катализатора в большом количестве или использованием жестких условий, таких как применение высокой сдвиговой деформации, могут вызвать проблемы, способные оказывать существенное влияние на полимер, такое как ухудшение оттенка или протекание реакции сшивки.

[0010]

Известно, что степень полимеризации поликарбоната может быть увеличена добавлением ускорителя полимеризации к реакционной системе при полимеризации в расплаве. Увеличение молекулярной массы при коротком времени пребывания реакционной смеси и низкой реакционной температуре способствует увеличению объема производства поликарбоната, что позволило бы добиться успеха проектированием простых и недорогостоящих реакционных аппаратов.

[0011]

Патентный документ 4 (европейский патент № 0595608) описывает способ осуществления взаимодействия некоторых диарилкарбонатов в момент перераспределения, однако не приводящий к существенному увеличению молекулярной массы. Патентный документ 5 (патент США № 5696222) описывает способ производства высокополимеризованного поликарбоната добавлением определенного типа ускорителя полимеризации, такого как арилэфирные соединения карбоновой кислоты и дикарбоновой кислоты, включая бис-(2-метоксифенил)карбонат, бис-(2-этоксифенил)карбонат, бис-(2-хлорфенил)карбонат, бис-(2-метоксифенил)терефталат и бис-(2-метоксифенил)адипат.

В упомянутом выше патентном документе 5 указывается, что сложноэфирную связь вводят, используя сложные эфиры в качестве ускорителя полимеризации, что приводит к образованию сополимера сложного полиэфиркарбоната вместо образования гомополимера, который обладает низкой гидролитической устойчивостью.

[0012]

Патентный документ 6 (патент Японии № 4112979) описывает способ осуществления взаимодействия некоторых салициловых карбонатов с ароматическим поликарбонатом с целью увеличения молекулярной массы последнего.

Патентный документ 7 (нерассмотренная опубликованная патентная заявка Японии (перевод PCT заявки) № 2008-514754) описывает способ введения поликарбонатного олигомера и биссалицилового карбоната или тому подобного в экструдер для увеличения молекулярной массы.

[0013]

Патентный документ 8 (патент Японии № 4286914) описывает способ увеличения количества концевых гидроксигрупп посредством содержащего активный водород соединения, такого как дигидроксисоединение, и впоследствии осуществлением реакции связывания ароматического поликарбоната, содержащего повышенное количество концевых гидроксигрупп, с применением эфирного производного салициловой кислоты.

[0014]

Однако способ, описанный в вышеуказанном документе, требующий определенного количества концевых гидроксигрупп поликарбоната - технически сложен, поскольку необходимым является как процесс взаимодействия с содержащим активный водород соединением, так и процесс взаимодействия с эфирным производным салициловой кислоты. Вдобавок, согласно способу, поликарбонат, содержащий много концевых гидроксигрупп, имеет низкую термостойкость и подвергается риску ухудшения физических свойств. Как показано в непатентных документах 1-2 увеличение количества гидроксигрупп посредством содержащих активный водород соединений может вызвать реакцию частичного расщепления цепей, сопровождаемую расширением молекулярно-массового распределения. Кроме того, сравнительно большое количество катализатора требуется для получения достаточно высокой реакционной скорости, что может приводить к ухудшению физических свойств в процессе формования.

[0015]

Предложено несколько способов получения поликарбоната добавлением диоловых соединений в реакционную систему. Например, патентный документ 9 (рассмотренная опубликованная патентная заявка Японии № H06-94501) описывает способ получения высокомолекулярного поликарбоната введением 1,4-циклогександиола. Однако согласно описанному способу с самого начала 1,4-циклогександиол вводят вместе с ароматическим дигидроксисоединением в поликонденсационную реакционную систему и поэтому 1,4-циклогександиол должен расходоваться первым в реакции образования поликарбоната с образованием олигомера, и затем ароматическое дигидроксисоединение должно взаимодействовать, участвуя в реакции высокой полимеризации. По указанной причине способ имеет недостаток, состоящий в том, что время взаимодействия должно быть сравнительно долгим, что может вызвать ухудшение внешних качеств, таких как цвет или оттенок.

[0016]

Патентный документ 10 (нерассмотренная опубликованная патентная заявка Японии № 2009-102536) описывает способ получения поликарбоната сополимеризацией специфического алифатического диола и простого эфирдиола. Однако, поскольку описанный поликарбонат имеет изосорбидный скелет в качестве основной структуры, исключительная ударная прочность, требуемая от ароматических поликарбонатов, не может быть получена.

[0017]

Также предложены способ добавления циклического карбонатного соединения к реакционной системе (патентный документ 11; патент Японии № 3271353) и способ добавления диола, содержащего гидроксильные группы, имеющие щелочность выше, чем гидроксильные группы дигидроксисоединения (патентный документ 12; патент Японии № 3301453, патентный документ 13; патент Японии № 3317555). Однако ни одним из указанных способов не удалось получить высокополимеризованную поликарбонатную смолу с полностью удовлетворяющими характеристиками.

[0018]

Как упомянуто выше, общепринятые способы получения высокополимеризованного ароматического поликарбоната связаны со многими проблемами, и все еще необходима разработка улучшенных способов получения, позволяющих надлежащим образом повысить молекулярную массу ароматической поликарбонатной смолы, сохраняя хорошее качество, первоначально присущее поликарбонату.

[0019]

Недостатками поликарбоната также являются плохая текучесть и трудность в формовании точных деталей или тонких деталей литьем под давлением. Для улучшения текучести необходимо увеличение температуры формования и/или температуры формы, что может вызвать проблемы, такие как удлинение цикла литья, увеличение стоимости формы и ухудшение поликарбоната во время формования.

[0020]

Примеры способов улучшения текучести включают снижение средневесовой молекулярной массы поликарбоната. Однако поликарбонат, полученный таким образом, имеет недостатки, состоящие в существенном снижении ударной прочности и стойкости к растрескиванию, а также стойкость к действию растворителей.

Предложено улучшить текучесть путем расширения молекулярно-массового распределения при смешении поликарбонатов различной молекулярной массы (патентный документ 14; патент США № 3166606, патентный документ 15; нерассмотренная опубликованная патентная заявка Японии № S56-45945).

[0021]

По вышеуказанным способам получены композиции на основе поликарбонатной смолы, представляющие собой неньютоновскую жидкость с большим разбуханием экструдируемого потока. Однако такие композиции на основе поликарбонатной смолы обладают более низкой текучестью при низком напряжение сдвига по сравнению с соответствующими композициями, имеющими нормальное молекулярно-массовое распределение, в то время как обладают текучестью, сопоставимой с текучестью соответствующих композиций, имеющих нормальное молекулярно-массовое распределение, при высоком напряжении сдвига. Такие композиции на основе поликарбонатной смолы, несомненно, обладают свойством неньютоновской жидкости, имеющей высокое соотношение текучести при высоком напряжении сдвига и текучести при низком напряжении сдвига, но сама по себе текучесть не столь велика по сравнению с общепринятыми композициями. Кроме того, поскольку композиции на основе поликарбонатной смолы имеют широкое молекулярно-массовое распределение, механическая прочность формуемых изделий будет ухудшена из-за низкомолекулярных компонентов. В случае применения поликарбоната, имеющего чрезвычайно высокомолекулярный массовый диапазон, с целью получения поликарбоната заданной молекулярной массы ухудшение оттенка формованных изделий может быть вызвано увеличением содержания окрашенных компонентов, образовавшихся за сравнительно длительное время пребывания.

[0022]

В вышеупомянутом патентном документе 9, описывающем способ получения высокомолекулярного поликарбоната введением 1,4-циклогександиола, ничего не говорится об ударной прочности или текучести, которые являются важными свойствами поликарбоната, хотя описание касается теплостойкости и прочности при растяжении.

[0023]

Помимо вышеупомянутых документов, предложены различные способы высокого псевдоожижения поликарбоната. Примеры предложений включают патентные документы 16-18, которые раскрывают способ добавления низкомолекулярного олигомера к поликарбонату или способ высокого псевдоожижения путем установления содержания указанного олигомера, и патентные документы 19-20, которые раскрывают способ высокого псевдоожижения путем регулирования условий получения.

[0024]

Примеры предложений также включают патентные документы 21-27, которые раскрывают способ высокого псевдоожижения путем добавления других смол к поликарбонату или сополимеризации, патентные документы 28-30, которые раскрывают способ высокого псевдоожижения путем модификации полимерной молекулярной структуры поликарбоната, патентные документы 31-33, которые раскрывают способ высокого псевдоожижения путем модификации концевой структуры поликарбоната и, кроме того, добавления других смол и добавок, патентные документы 34-36, которые раскрывают способ высокого псевдоожижения благодаря разработке добавки, и патентные документы 37-39, которые описывают улучшающий текучесть агент для поликарбоната и способ высокого псевдоожижения посредством использования указанного улучшающего текучесть агента.

[0025]

Хотя вышеупомянутые способы могут помочь достичь высокой текучести, однако указанные способы имеют недостатки, такие как ухудшение первоначально присущих поликарбонату свойств, сложность способа производства из-за добавления операции смешения и мешения или тому подобного, ухудшение технологичности, такой как способность к извлечению, иная, чем текучесть, ограничение целевого назначения и возможность наличия высокой токсичности. Поэтому нелегко получить высокотекучую поликарбонатную смолу, сохраняющую хорошие физические свойства, такие как ударная прочность или теплостойкость, являющиеся полезными свойствами ароматической поликарбонатной смолы.

[0026]

Настоящими заявителями найден новый способ удлинения цепи путем связывания блокированных концевых групп ароматического поликарбоната с алифатическим диоловым соединением для достижения высокой скорости полимеризации с получением ароматической поликарбонатной смолы исключительного качества. Смотрите патентный документ 40 (WO 2011/062220). Согласно способу, высокополимеризованная ароматическая поликарбонатная смола со средневесовой молекулярной массой (Mw) 30000-100000 может быть получена за короткий промежуток времени путем удлинения цепи посредством связывания блокированного конца ароматического поликарбоната с алифатическим диоловым соединением. Согласно способу, поскольку поликарбонат может быть получен высокоскоростной реакцией полимеризации, разветвление и/или реакция сшивки могут быть ингибированы, и, таким образом может быть предотвращено ухудшение полимера, такое как изменение цвета.

[0027]

Кроме того, настоящими заявителями предложен способ получения разветвленной ароматической поликарбонатной смолы с заданной степенью разветвления, включающий процесс реакции переэтерификации ароматического поликарбонатного форполимера, вносящего разветвленную структуру, с алифатическим диоловым соединением в присутствии катализатора переэтерификации. Смотрите патентный документ 41 (PCT/JP2012/052988).

[0028]

Кроме того, необходимо, чтобы ароматическое поликарбонатное соединение, являющееся исходным материалом, или форполимер, предназначенный для использования в производстве высокополимеризованной поликарбонатной смолы с применением алифатического диолового соединения, обладали специфическими свойствами, такими как определенная концентрация концевых гидроксигрупп.

[0029]

Способы снижения концентрации концевых гидроксигрупп поликарбонатного форполимера, в качестве исходного материала для производства ароматической поликарбонатной смолы, описаны в патентном документе 42, по которому используют катализатор, комбинирующий соединения азотистых оснований и соединения щелочных металлов или соединения щелочноземельных металлов, патентном документе 43, по которому добавляют специфическое сложноэфирное соединение, патентном документе 44, по которому подвергают взаимодействию избыточное количество ароматического сложного диэфиркарбоната, патентном документе 45, по которому выбирают условия процесса поликонденсации, или патентном документе 46, по которому концевые гидроксигруппы являются алкил-этерифицированными.

[0030]

Как упомянуто выше, общепринятые способы получения высокополимеризованного ароматического поликарбоната имеют множество недостатков, и все еще необходима разработка поликарбонатной смолы, имеющей надлежащую молекулярную массу при сохранении хорошего качества, первоначально присущего поликарбонату, и улучшенного способа получения высокополимеризованной поликарбонатная смолы.

ДОКУМЕНТЫ-ПРОТОТИПЫ

Патентные документы

[0031]

Патентный документ 1: рассмотренная опубликованная патентная заявка Японии № S50-19600

Патентный документ 2: нерассмотренная опубликованная патентная заявка Японии № H02-153923

Патентный документ 3: патент США № 5521275

Патентный документ 4: Европейский патент № 0595608

Патентный документ 5: патент США № 5696222

Патентный документ 6: патент Японии № 4112979

Патентный документ 7: нерассмотренная опубликованная патентная заявка Японии (перевод PCT заявки) № 2008-514754

Патентный документ 8: патент Японии № 4286914

Патентный документ 9: рассмотренная опубликованная патентная заявка Японии № H06-94501

Патентный документ 10: нерассмотренная опубликованная патентная заявка Японии № 2009-102536

Патентный документ 11: патент Японии № 3271353

Патентный документ 12: патент Японии № 3301453

Патентный документ 13: патент Японии № 3317555

Патентный документ 14: патент США № 3166606

Патентный документ 15: нерассмотренная опубликованная патентная заявка Японии № S56-45945

Патентный документ 16: патент Японии № 3217862

Патентный документ 17: нерассмотренная опубликованная патентная заявка Японии № H05-186676

Патентный документ 18: патент Японии № 3141297

Патентный документ 19: патент Японии № 3962883

Патентный документ 20: патент Японии № 3785965

Патентный документ 21: нерассмотренная опубликованная патентная заявка Японии № 2008-037965

Патентный документ 22: нерассмотренная опубликованная патентная заявка Японии № 2008-115249

Патентный документ 23: нерассмотренная опубликованная патентная заявка Японии № H08-003397

Патентный документ 24: нерассмотренная опубликованная патентная заявка Японии (перевод PCT заявки) № 2006-509862

Патентный документ 25: нерассмотренная опубликованная патентная заявка Японии № H06-157891

Патентный документ 26: нерассмотренная опубликованная патентная заявка Японии № H06-073280

Патентный документ 27: нерассмотренная опубликованная патентная заявка Японии № H05-140435

Патентный документ 28: патент Японии № 4030749

Патентный документ 29: нерассмотренная опубликованная патентная заявка Японии № 2005-060540

Патентный документ 30: патент Японии № 2521375

Патентный документ 31: патент Японии № 3874671

Патентный документ 32: нерассмотренная опубликованная патентная заявка Японии № H07-173277

Патентный документ 33: нерассмотренная опубликованная патентная заявка Японии №2003-238790

Патентный документ 34: нерассмотренная опубликованная патентная заявка Японии №2004-035587

Патентный документ 35: нерассмотренная опубликованная патентная заявка Японии №2007-132596

Патентный документ 36: нерассмотренная опубликованная патентная заявка Японии № 2007-039490

Патентный документ 37: нерассмотренная опубликованная патентная заявка Японии № H11-181198

Патентный документ 38: нерассмотренная опубликованная патентная заявка Японии № S61-162520

Патентный документ 39: нерассмотренная опубликованная патентная заявка Японии № 2005-113003

Патентный документ 40: WO2011/062220

Патентный документ 41: PCT/JP2012/052988

Патентный документ 42: нерассмотренная опубликованная патентная заявка Японии №H05-39354

Патентный документ 43: нерассмотренная опубликованная патентная заявка Японии № H06-228301

Патентный документ 44: нерассмотренная опубликованная патентная заявка Японии № H08-081552

Патентный документ 45: патент Японии № 3379265

Патентный документ 46: нерассмотренная опубликованная патентная заявка Японии №H04-366128

Непатентный документ

[0032]

Непатентный документ 1: "Polycarbonate Handbook", опубликовано Nikkan Kogyo Shimbun Ltd., p.344

Непатентный документ 2: "Polycarbonate Resin", опубликовано Nikkan Kogyo Shimbun Ltd. "Plastic Material", p.144

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0033]

Проблема, решаемая настоящим изобретением, состоит в разработке нового поликарбонатного сополимера, обладающего высокой текучестью, несмотря на высокую молекулярную массу при сохранении хорошего качества, первоначально присущего поликарбоната без комбинации с другими смолами или добавками.

Другая проблема, решаемая настоящим изобретением, состоит в разработке улучшенного способа получения высокополимеризованной ароматической поликарбонатной смолы, дающего возможность удовлетворительного увеличения молекулярной массы ароматической поликарбонатной смолы при сохранении хорошего качества смолы.

Дальнейшая проблема, решаемая настоящим изобретением, состоит в разработке ароматического поликарбонатного соединения, являющегося форполимером, пригодным для получения высокополимеризованного поликарбоната с использованием алифатического диолового соединения.

Способы решения проблем

[0034]

В результате интенсивных исследований по решению вышеуказанных проблем настоящими заявителями найден новый высокополимеризованный, высокотекучий поликарбонатный сополимер со структурой, образованной ароматической поликарбонатной цепью, имеющей, по меньшей мере, определенную длину цепи и содержащей структурное звено, образованное специфическим алифатическим диоловым соединением, и, таким образом, завершено настоящее изобретение.

[0035]

В результате интенсивных исследований по решению вышеуказанных проблем настоящими заявителями также установлено, что поликарбонатная смола, имеющая не только высокую молекулярную массу, высокую текучесть и исключительное качество, но также имеющая почти ту же структуру, что и поликарбонат, полученный межфазной полимеризацией, и исключительную теплостойкость, может быть получена взаимодействием ароматического поликарбоната с алифатическим диоловым соединением, имеющим специфическую структуру, в присутствии катализатора переэтерификации, приводящим к высокой полимеризации ароматического поликарбоната, и удалением, по меньшей мере, части циклического карбоната, образующегося в качестве побочного продукта взаимодействия, из реакционной системы, и, таким образом, завершено настоящее изобретение.

[0036]

В результате интенсивных исследований по решению вышеуказанных проблем настоящими заявителями найдено новое ароматическое поликарбонатное соединение с определенным диапазоном концентраций концевых гидроксигрупп и концевых фенильных групп, и, таким образом, завершено настоящее изобретение.

[0037]

Таким образом, настоящее изобретение касается высокотекучего поликарбонатного сополимера, способа получения высокополимеризованной ароматической поликарбонатной смолы и ароматического поликарбонатного соединения, как указано ниже:

[0038]

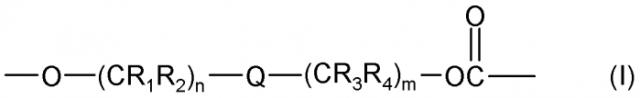

1) Высокотекучий поликарбонатный сополимер, удовлетворяющий следующим признакам (a)-(d), который, по существу, образован структурным звеном, представленным следующей общей формулой (I), полученным из алифатического диолового соединения, содержащего алифатические углеводородные группы, связывающие концевые гидроксигруппы, и структурным звеном, представленным следующей общей формулой (II):

[0039]

[0040]

где "Q" означает углеводородную группу, по меньшей мере, с 3 атомами углерода, которая может содержать атом другого вида; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода, при условии, что, по меньшей мере, один из R1 и R2 и, по меньшей мере, один из R3 и R4, каждый независимо выбирают из группы, включающей атом водорода и указанную алифатическую углеводородную группу; каждый из "n" и "m" независимо означает целое число 0-10 или каждый из "n" и "m" независимо означает целое число 1-10 в случае, когда Q не содержит алифатические углеводородные группы,

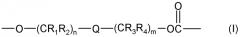

[0041]

[0042]

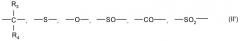

где каждый из R1 и R2 независимо означает атом галогена, алкильную группу с 1-20 атомами углерода, алкоксигруппу с 1-20 атомами углерода, циклоалкильную группу с 6-20 атомами углерода, арильную группу с 6-20 атомами углерода, циклоалкоксильную группу с 6-20 атомами углерода или арилоксигруппу с 6-20 атомами углерода, каждый из "p" и "q" независимо означает целое число 0-4 и X означает простую связь или двухвалентную органическую группу, выбираемую из группы, включающей двухвалентные органические группы, представленные следующими общими формулами (II′):

[0043]

[0044]

где каждый из R3 и R4 независимо означает атом водорода, алкильную группу с 1-10 атомами углерода или арильную группу с 6-10 атомами углерода, при условии, что R3 и R4 могут быть связаны друг с другом с образованием алифатического цикла,

[0045]

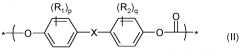

(a) указанный поликарбонатный сополимер имеет структуру, представленную следующей общей формулой (III):

[0046]

где "k" означает целое число не менее 4, "i" означает целое число не менее 1, "l" означает целое число не менее 1, "k′" означает целое число, равное 0 или 1, R означает линейную или разветвленную углеводородную группу, фенильную группу, которая может содержать атом фтора, или атом водорода, при условии, что не менее 70 масс.% молекул сополимера, из расчета на общее количество указанных молекул поликарбонатного сополимера, содержит "i", которое означает целое число, равное 1,

[0047]

(b) содержание структурного звена, представленного общей формулой (I), составляет 1-30 моль.% и содержание структурного звена, представленного общей формулой (II), составляет 99-70 моль.% из расчета на общее количество структурных звеньев, составляющих указанный поликарбонатный сополимер,

(c) указанный поликарбонатный сополимер имеет Q-значение (280°C, нагрузка 160 кг), которое является индексом текучести, в диапазоне от 0,02 до 1,0 мл/с, и

(d) указанный поликарбонатный сополимер имеет средневесовую молекулярную массу (Mw) 30000-100000.

[0048]

2) Высокотекучий поликарбонатный сополимер согласно 1), который имеет индекс структурной вязкости (N-значение), представленный следующей математической формулой (1), равный 1,25 или менее:

[0049]

3) Высокотекучий поликарбонатный сополимер согласно 1), где указанные Mw и Q-значение удовлетворяют следующей математической формуле (2):

[0050]

4) Высокотекучий поликарбонатный сополимер согласно 1), где указанные Mw и Q-значение удовлетворяют следующей математической формуле (3):

[0051]

5) Высокотекучий поликарбонатный сополимер согласно 1), где указанное алифатическое диоловое соединение, образующее структурное звено, представленное общей формулой (I), является соединением, представленным следующей общей формулой (A):

[0052]

где "Q" означает углеводородную группу, по меньшей мере, с 3 атомами углерода, которая может содержать атом другого вида; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода, при условии, что, по меньшей мере, один из R1 и R2 и, по меньшей мере, один из R3 и R4, каждый независимо выбирают из группы, включающей атом водорода и указанную алифатическую углеводородную группу; каждый из "n" и "m" независимо означает целое число 0-10 или каждый из "n" и "m" независимо означает целое число 1-10 в случае, когда Q не содержит алифатические углеводородные группы.

[0053]

6) Высокотекучий поликарбонатный сополимер согласно 5), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (i):

[0054]

где Q1 означает углеводородную группу с 6-40 атомами углерода, содержащую ароматический цикл(ы); каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода; каждый из "n1" и "m1" независимо означает целое число 1-10.

[0055]

7) Высокотекучий поликарбонатный сополимер согласно 6), где указанное алифатическое диоловое соединение выбирают из группы, включающей

4,4′-бис(2-гидроксиэтокси)бифенил,

2,2′-бис-[(2-гидроксиэтокси)фенил]пропан,

9,9′-бис-[4-(2-гидроксиэтокси)фенил]флуорен,

9,9′-бис(гидроксиметил)флуорен,

9,9′-бис(гидроксиэтил)флуорен,

флуоренгликоль и

флуорендиэтанол.

[0056]

8) Высокотекучий поликарбонатный сополимер согласно 5), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (ii):

[0057]

где Q2 означает линейную или разветвленную углеводородную группу с 3-40 атомами углерода, которая может содержать гетероцикл(ы); каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода; каждый из "n2" и "m2" независимо означает целое число 0-10.

[0058]

9) Высокотекучий поликарбонатный сополимер согласно 8), где указанный Q2 означает алифатический углеводородную группу с разветвленной цепью, содержащую 6-40 атомов углерода, которая не содержит гетероциклы.

[0059]

10) Высокотекучий поликарбонатный сополимер согласно 9), где указанное алифатическое диоловое соединение выбирают из группы, включающей

2-бутил-2-этилпропан-1,3-диол,

2,2-диизобутилпропан-1,3-диол,

2-этил-2-метилпропан-1,3-диол,

2,2-диэтилпропан-1,3-диол и

2-метил-2-пропилпропан-1,3-диол.

[0060]

11) Высокотекучий поликарбонатный сополимер согласно 5), где указанное алифатическое диоловое соединение является соединением, представленным следующей общей формулой (iii):

[0061]

где Q3 означает циклическую углеводородную группу с 6-40 атомами углерода; каждый из R1, R2, R3 и R4 независимо означает группу, выбираемую из группы, включающей атом водорода, алифатическую углеводородную группу с 1-30 атомами углерода и ароматическую углеводородную группу с 6-20 атомами углерода; каждый из "n3" и "m3" независимо означает целое число 0-10.

[0062]

12) Высокотекучий поликарбонатный сополимер согласно 11), где указанное алифатическое диоловое соединение выбирают из группы, включающей

пентациклопентадекандиметанол,

1,4-циклогександиметанол,

1,3-адамантандиметанол,

декалин-2,6-диметанол и

трициклодекандиметанол.

[0063]

13) Высокотекучий поликарбонатный сополимер по любому из пунктов 5)-12), где указанное алифатическое диоловое соединение имеет температуру кипения 240°C или выше.

[0064]

14) Формованное изделие, отформованное способом, выбираемым из группы, включающей литье под давлением, литье с раздувом, экструзионное формование, литье под давлением с раздувом, ротационное формование и компрессионное формование с применением высокотекучего поликарбонатного сополимера согласно 1).

[0065]

15) Формованное изделие, выбираемое из группы, включающей листовое изделие или пленочное изделие, отформованное из высокотекучего поликарбонатного сополимера согласно 1).

[0066]

16) Способ получения высокополимеризованной ароматической поликарбонатной смолы, включающий процесс высокой полимеризации, по которому ароматический поликарбонат подвергают взаимодействию с алифатическим диоловым соединением, представленным следующей общей формулой (g1), в присутствии катализатора переэтерификации для увеличения молекулярной массы:

[0067]

[0068]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "m" означает целое число 1-30.

[0069]

17) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16), где указанный "m" в общей формуле (g1) означает целое число 2-8.

[0070]

18) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 16), где указанное алифатическое диоловое соединение, представленное общей формулой (g1), является соединением, представленным следующей общей формулой (g2):

[0071]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу и "n" означает целое число 1-28.

[0072]

19) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 18), где указанный "n" в общей формуле (g2) означает целое число 1-6.

[0073]

20) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 18), где указанное алифатическое диоловое соединение, представленное общей формулой (g2), является соединением, представленным следующей общей формулой (g3):

[0074]

где каждый из Ra и Rb независимо означает атом водорода, линейную или разветвленную алкильную группу с 1-12 атомами углерода или фенильную группу.

[0075]

21) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 20), где каждый из указанных Ra и Rb независимо означает атом водорода или линейную или разветвленную алкильную группу с 1-5 атомами углерода.

22) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 20), где каждый из указанных Ra и Rb независимо означает линейную или разветвленную алкильную группу с 1-4 атомами углерода.

[0076]

23) Способ получения высокополимеризованной ароматической поликарбонатной смолы согласно 22), где указанное алифатическое диоловое соединение выбирают из группы, включающей

2-бутил-2-этилпропан-1,3-диол,

2,2-диизобутилпропан-1,3-диол,

2-этил-2-метилпропан-1,3-диол,

2,2-диэтилпро