Заменяемый элемент износа для укладочной головки прокатного стана

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к направляющему концевому кольцу укладочной головки прокатного стана. Направляющее концевое кольцо имеет внутренний диаметр, радиально и аксиально ограничивающий горячекатаный удлиненный материал и определяющий его проксимальную и дистальную стороны, и содержит круглое опорное кольцо и заменяемый изнашиваемый элемент, установленный в пределах внутреннего диаметра круглого опорного кольца. Заменяемый изнашиваемый элемент выполнен с изогнутой внутренней поверхностью, образующей по меньшей мере участок направляющей поверхности концевого кольца, с внешней поверхностью, диаметр профиля которой соответствует внутреннему диаметру круглого опорного кольца, и с поверхностью зацепления, выполненной с возможностью зацепления с крепежным элементом, который соединен с направляющим концевым кольцом. Использование изобретения обеспечивает уменьшение простоя укладочной головки во время восстановления изношенной поверхности концевого кольца. 3 н. и 17 з.п. ф-лы, 21 ил.

.

Реферат

[0001] Уровень техники

[0002] Область техники, к которой относится изобретение

[0003] Варианты выполнения настоящего изобретения относятся к укладочным головкам прокатного стана и конкретнее к заменяемым элементам износа для бандажей направляющего кольца в укладочных головках.

[0004] Описание известного уровня техники

[0005] Укладочные головки прокатного стана превращают перемещающийся прокатываемый вытянутый материал в последовательность спиральных непрерывных петлевых колец. Эти кольца могут быть обработаны далее по ходу путем укладывания их в мотки любого требуемого количества оборотов спирали. Известные укладочные головки описаны в общем в патентах США № 5,312,065; 6,769,641 и 7,011,264, все содержимое которых включено здесь путем ссылки во всей его полноте.

[0006] Как описано в этих патентах, укладочные головки прокатного стана включают вращающийся шпиндель, который выпускает вытянутый материал радиально наружу в расширяющуюся секцию, где она принимает на входном конце вытянутую полую конструкцию, такую как, например, полую трубчатую укладочную трубу. Укладочная труба или другая вытянутая полая конструкция имеет изогнутый промежуточный участок, который окружен расширяющейся секцией шпинделя, и концевой участок, который выступает радиально наружу от и в общем тангенциально оси вращения шпинделя. Вращающийся шпиндель и полая вытянутая конструкция укладочной трубы в совокупности сообразуют прокатываемый материал в спиральную изогнутую форму. Укладочная труба или другая заменяющая полая вытянутая конструкция может быть заменена на конструкцию другого профиля и/или диаметра для того, чтобы перенастраивать укладочную головку для вмещения прокатываемого материала другого размера.

[0007] Дальнейшее спиральное профилирование прокатываемого материала выполняется во вращающейся спиральной направляющей, которая включает желоба для приема прокатываемого материала по его внешней периферии. Спиральная направляющая, описанная в патенте США № 6,769,641, имеет сегментную, секторообразную, модульную конструкцию обода с периферийными желобами, образованными в пределах секторов обода. Когда требуется перенастраивать укладочную головку для вмещения прокатываемого материала другого размера, все секторы обода заменяются другим набором, имеющим другой профиль желоба и/или шаг спирали, необходимый для сматывания нового материала. В случае когда конкретный сегмент желоба изнашивается при эксплуатации, весь его конструктивный элемент сектора обода заменяется на новый.

[0008] В общем круглое кольцо или бандаж, также обычно называемый концевым кольцом или направляющим кольцом, имеет направляющую поверхность, которая описывает выпускной конец укладочной трубы, и спиральную направляющую, так что вытянутый материал ограничивается аксиально и радиально, когда он выпускается в теперь полностью смотанной конфигурации на конвейерный ремень для последующего укладывания и другой обработки. Механизм поворотного сбрасывателя, включающий одну или более лопаток сбрасывателя, может быть размещен в положении приблизительно на шести часах часового циферблата или нижнем положении концевого кольца/бандажа дистально шпинделю. Изменение угла атаки поворота механизма сбрасывателя относительно поверхности внутреннего диаметра кольца/бандажа применяется для управления сматыванием вытянутого материала, например, для компенсирования изменяющейся пластичности, толщины, состава, скорости прокатки и поперечной структуры вытянутого материала. Верхняя поверхность лопатки сбрасывателя представляет собой управляющую поверхность, которая находится в трущемся контакте с вытянутым прокатываемым материалом, когда он проходит через укладочную головку к конструкции выпускного конвейера. Этот трущийся контакт, в свою очередь, вызывает износ или абляцию лопатки. В прошлом механизм сбрасывателя нужно было отделять от укладочной головки для того, чтобы удалять и заменять концевое кольцо.

[0009] Концевое кольцо или бандаж требует периодической замены. Его направляющая поверхность внутреннего диаметра является к тому же поверхностью износа, которая находится в трущемся контакте с вытянутым прокатываемым материалом, когда он проходит через укладочную головку к конструкции выпускного конвейера. Трущийся контакт, в свою очередь, вызывает износ или абляцию внутренней направляющей поверхности кольца. Часто характер износа вокруг концевого кольца является неравномерным. При многих обстоятельствах обнаружено, что износ, проксимальный положению шести часов на часовом циферблате на кольце и механизме сбрасывателя, более выражен, чем в других периферийных участках кольца. С точки зрения износостойкости необходимо образовывать поверхность износа кольца из относительно твердой стали и дополнительно необходимо выполнять дополнительную закалку поверхности и термообработку, но такие этапы устранения износа должны быть уравновешены простотой и стоимостью изготовления кольца.

[0010] Конструкцию кольца/бандажа часто изготавливают из стального листа, который прокатывают в общем в круглую форму в плане, имеющую прямые цилиндрические или в форме усеченного конуса наружу расширяющиеся периферийные стенки в аксиальном измерении. К круглому кольцу добавляют дополнительные усиливающие фланцы, кольца и вставки. Компромиссы конструкции требуют компромиссов между свойствами износостойкости материала кольца и простотой/стоимостью изготовления. Более твердые сорта стали в общем более тяжело изготавливать в прокатываемые круглые формы. Термообработка после изготовления и другие процессы закалки могут деформировать изготовленное концевое кольцо. Альтернативно, если требуется образовывать участки концевого кольца с помощью отливок, их более тяжело закаливать, чем сравнимые изготовленные компоненты.

[0011] В прошлом единственная возможность восстановить изношенную поверхность износа направляющего концевого кольца/бандажа заключалась в удалении и замене всего концевого кольца на новое. Исключая изношенную поверхность износа, в остальном остаток концевого кольца является функционально и конструктивно исправным для непрерывной эксплуатации. Из-за массивной конструкции концевого кольца и того, как оно взаимодействует с другими компонентами укладочной головки, замена направляющего кольца является дорогостоящей и требует увеличенного простоя укладочной головки во время операции замены.

[0012] Сущность изобретения

[0013] Соответственно, варианты выполнения настоящего изобретения включают выборочно заменяемый корпус элемента износа направляющего кольца для концевого кольца укладочной головки, который устанавливается в пределах внутреннего диаметра концевого кольца. Корпус элемента износа при установке в направляющем кольце образует направляющую поверхность для вытянутого материала, который ограничен в пределах кольца. Когда считается, что корпус элемента износа требует замены, прежний корпус удаляют из внутреннего диаметра концевого кольца и заменяют на новый. Множество корпусов элемента износа могут быть установлены около одного или более участков внутреннего диаметра концевого кольца, и они образуют направляющую поверхность. Размер, конфигурация и свойства материала корпусов элемента износа могут изменяться для различных участков в пределах направляющей поверхности кольцевой направляющей в пределах внутреннего диаметра концевого кольца. Например, корпус элемента износа, предназначенный для установки в положении на шести часах часового циферблата в пределах внутреннего диаметра кольцевой направляющей, может иметь более твердые свойства материала или большую толщину, чем корпуса для других участков кольцевой направляющей, и/или может быть выполнен с возможностью более быстрого удаления и переустановки, чем для других участков кольцевой направляющей. Некоторые участки концевого кольца могут не иметь заменяемых элементов износа, тогда как другие периферийные участки включают заменяемые элементы износа. Другой тип варианта выполнения элемента износа настоящего изобретения представлен в лопатке сбрасывателя, образующей управляющую поверхность механизма сбрасывателя. Корпусы элемента износа в пределах внутреннего диаметра концевого кольца и лопатки сбрасывателя являются заменяемыми за пределами концевого кольца без удаления механизма сбрасывателя из укладочной головки.

[0014] Другой примерный вариант выполнения включает выборочно заменяемую поверхность износа направляющего кольца для направляющего кольца укладочной головки, включающую корпус элемента износа, имеющий изогнутую внутреннюю поверхность, определяющую по меньшей мере участок направляющей поверхности, который ориентирован в пределах внутреннего диаметра кольца. Корпус элемента износа имеет внешнюю поверхность, имеющую профиль, соответствующий внутреннему диаметру направляющего кольца, который выполнен с возможностью сопряженного соединения с внутренним диаметром направляющего кольца. Корпус элемента износа также имеет поверхность зацепления, выполненную с возможностью сопряжения зацепления с крепежным элементом, который также соединяется с концевым кольцом. Когда корпус элемента износа зацеплен с крепежным элементом и концевым кольцом, он образует участок поверхности износа направляющего кольца в пределах внутреннего диаметра концевого кольца. В некоторых вариантах выполнения направляющее кольцо и/или его заменяемая поверхность износа включает выемки с зазором для обеспечения замены лопатки сбрасывателя и зазор для функционирования сбрасывателя. Поверхности элемента износа могут быть заменены без удаления механизма сбрасывателя из системы укладочной головки.

[0015] Другой примерный вариант выполнения включает способ выборочной замены поверхности износа направляющего кольца, определенной в пределах внутреннего диаметра направляющего кольца укладочной головки, путем обеспечения корпуса элемента износа, имеющего изогнутую внутреннюю поверхность, определяющую по меньшей мере участок направляющей поверхности, и внешнюю поверхность, имеющую профиль, соответствующий внутреннему диаметру направляющего кольца, которая выполнена с возможностью сопряженного соединения с внутренним диаметром направляющего кольца, и поверхность зацепления, выполненную с возможностью сопряжения зацепления с крепежным элементом, который соединен с концевым кольцом. Корпус элемента износа при зацеплении с крепежным элементом и концевым кольцом образует участок поверхности износа направляющего кольца. Способ дополнительно обеспечивает этап, на котором сопрягают внешнюю поверхность корпуса износа с соответствующей поверхностью внутреннего диаметра концевого кольца. После этапа сопряжения способ обеспечивает этап, на котором крепят крепежный элемент к концевому кольцу и поверхности зацепления корпуса износа, тем самым образуя по меньшей мере участок поверхности износа концевого кольца в пределах внутреннего диаметра корпуса износа.

[0016] Другой примерный вариант выполнения включает систему укладочной головки для сматывания горячекатаного вытянутого материала, содержащую шпиндель, вращающийся вокруг оси, для выпуска из него вытянутого материала. Опора трубы является коаксиальной с осью вращения шпинделя. Вытянутый полый элемент, такой как укладочная труба, соединен с опорой трубы для прохождения через него вытянутого материала. Укладочная труба имеет первый конец, в общем выровненный с осью вращения шпинделя, для приема вытянутого материала, выпускаемого из шпинделя, и второй конец, радиально разнесенный от оси вращения, для выпуска вытянутого материала в общем тангенциально относительно оси вращения. Система также включает в общем круглое концевое кольцо, коаксиальное с осью вращения шпинделя, для направления вытянутого материала, выпускаемого из второго конца укладочной трубы, в непрерывный моток, который, в свою очередь, выпускается из концевого кольца. Направляющее кольцо имеет внутренний диаметр, радиально и аксиально описывающий второй конец укладочной трубы, и дополнительно определяет соответственные аксиальные стороны проксимально и дистально шпинделю. Поворотный сбрасыватель соединен с концевым кольцом вдоль дистальной стороны поворотной осью, которая в общем тангенциальна внутреннему диаметру концевого кольца, для выборочного ориентирования мотка вытянутого материала, выпускаемого из концевого кольца, путем изменения угла поворота между сбрасывателем и концевым кольцом. Механизм сбрасывателя имеет управляющую поверхность сбрасывателя, которая во взаимодействии с примыкающим концевым кольцом направляет выпускаемый вытянутый материал на ожидающий конвейер в образуемую петлю. Направляющее кольцо этой системы также имеет выборочно заменяемый корпус элемента износа поверхности износа направляющего кольца, покрывающий внутренний диаметр концевого кольца, имеющий: изогнутую внутреннюю поверхность, определяющую по меньшей мере участок направляющей поверхности; и внешнюю поверхность, имеющую профиль, соответствующий внутреннему диаметру направляющего кольца, которая выполнена с возможностью сопряженного соединения с внутренним диаметром направляющего кольца. Корпус элемента поверхности износа также имеет поверхность зацепления. Крепежный элемент, зацепленный с поверхностью зацепления корпуса элемента поверхности износа и концевым кольцом, соединяет корпус элемента износа с концевым кольцом так, что изогнутая внутренняя поверхность корпуса элемента поверхности износа образует участок поверхности износа направляющего кольца в пределах внутреннего диаметра концевого кольца. Управляющая поверхность механизма сбрасывателя представляет собой лопатку сбрасывателя, которая является выборочно заменяемой за пределами концевого кольца. Механизм сбрасывателя не нужно удалять из укладочной головки для того, чтобы заменять корпус элемента износа или лопатку сбрасывателя.

[0017] Эти и другие варианты выполнения могут быть достигнуты в соответствии с настоящим изобретением с помощью системы укладочной головки для сматывания горячекатаного вытянутого материала, включающей шпиндель, вращающийся вокруг оси, для выпуска из него вытянутого материала. Опора трубы является коаксиальной с осью вращения шпинделя. Полый вытянутый элемент, такой как укладочная труба, соединен с опорой трубы, для прохождения через него вытянутого материала. Укладочная труба имеет первый конец, в общем выровненный с осью вращения шпинделя, для приема вытянутого материала, выпускаемого из шпинделя, и второй конец, радиально разнесенный от оси вращения, для выпуска вытянутого материала в общем тангенциально относительно оси вращения. В этой системе в общем круглое концевое кольцо является коаксиальным с осью вращения шпинделя для направления вытянутого материала, выпущенного из второго конца укладочной трубы, в непрерывный моток, который, в свою очередь, выпускается из концевого кольца. Круглое концевое кольцо/бандаж имеет внутренний диаметр, радиально и аксиально описывающий второй конец укладочной трубы, и определяет соответственные аксиальные стороны проксимально и дистально шпинделю, а также аксиально встроенную выемку. Встроенная выемка дополнительно определяет переднюю поверхность выемки. Этот вариант выполнения включает поворотный сбрасыватель, соединенный с концевым кольцом вдоль дистальной стороны с помощью поворотной оси, которая в общем тангенциальна внутреннему диаметру концевого кольца. Сбрасыватель выборочно ориентирует моток вытянутого материала, выпущенный из концевого кольца, путем изменения угла поворота между сбрасывателем и направляющей поверхностью. Сбрасыватель имеет управляющую поверхность сбрасывателя, встраиваемую внутри и примыкающую к выемке концевого кольца, которая во взаимодействии с примыкающей поверхностью выемки направляет выпускаемый вытянутый материал в образуемую петлю. Направляющее кольцо/бандаж этого варианта выполнения системы имеет выборочно заменяемый корпус элемента износа поверхности износа направляющего кольца, имеющий изогнутую внутреннюю поверхность, определяющую по меньшей мере участок направляющей поверхности и поверхность выемки. Корпус элемента износа также имеет внешнюю поверхность, имеющую профиль, соответствующий внутреннему диаметру направляющего кольца, который выполнен с возможностью сопряженного соединения с внутренним диаметром направляющего кольца, а также поверхность зацепления. В этом варианте выполнения системы крепежный элемент зацеплен с поверхностью зацепления корпуса элемента поверхности износа и концевым кольцом для соединения корпуса элемента износа с концевым кольцом так, что изогнутая внутренняя поверхность корпуса элемента поверхности износа образует участок поверхности износа направляющего кольца.

[0018] Признаки вариантов выполнения настоящего изобретения могут быть применены специалистом в области техники совместно или отдельно в любой совокупности или подсовокупности. Дополнительные признаки вариантов выполнения настоящего изобретения и тем самым предлагаемые преимущества объяснены более подробно далее со ссылкой на конкретные варианты выполнения, проиллюстрированные на сопровождающих чертежах, на которых одинаковые элементы обозначены одинаковыми ссылочными позициями.

[0019] Краткое описание чертежей

[0020] Замыслы настоящего изобретения могут быть легко поняты при рассмотрении следующего подробного описания в сочетании с сопровождающими чертежами, на которых:

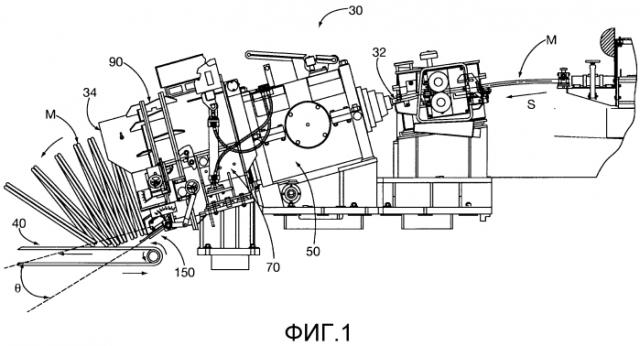

[0021] Фиг. 1 показывает вид сбоку системы укладочной головки в соответствии с примерным вариантом выполнения настоящего изобретения;

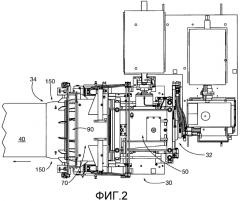

[0022] Фиг. 2 показывает вид сверху системы укладочной головки на Фиг. 1 в соответствии с примерным вариантом выполнения настоящего изобретения;

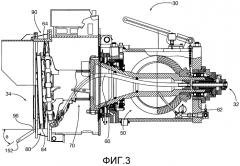

[0023] Фиг. 3 показывает вид в разрезе системы укладочной головки на Фиг. 1, включающей ее концевое кольцо и механизм сбрасывателя в соответствии с примерным вариантом выполнения настоящего изобретения;

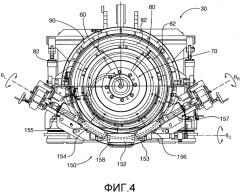

[0024] Фиг. 4 показывает вид сбоку выпускного конца системы укладочной головки на Фиг. 1, включающей ее концевое кольцо и механизм сбрасывателя в соответствии с примерным вариантом выполнения настоящего изобретения;

[0025] Фиг. 5 показывает вид сбоку дистального или выпускного конца концевого кольца системы укладочной головки без корпуса элемента износа в соответствии с примерным вариантом выполнения настоящего изобретения;

[0026] Фиг. 6 показывает вид в перспективе дистального или выпускного конца концевого кольца системы укладочной головки на Фиг. 5, включающего установленный корпус элемента износа, в соответствии с примерным вариантом выполнения настоящего изобретения;

[0027] Фиг. 7 показывает вид в разрезе концевого кольца системы укладочной головки на Фиг. 6, взятом вдоль линии 7-7, в соответствии с примерным вариантом выполнения настоящего изобретения;

[0028] Фиг. 8 показывает вид в разрезе концевого кольца системы укладочной головки на Фиг. 6, взятом вдоль линии 8-8, в соответствии с примерным вариантом выполнения настоящего изобретения;

[0029] Фиг. 9 показывает местный подробный вид сбоку нижнего участка концевого кольца на Фиг. 6, включающего выемки с зазором для механизма сбрасывателя, в соответствии с примерным вариантом выполнения настоящего изобретения;

[0030] Фиг. 10 показывает местный подробный вид снизу в перспективе концевого кольца на Фиг. 6, включающего выемки с зазором для механизма сбрасывателя, в соответствии с примерным вариантом выполнения настоящего изобретения;

[0031] Фиг. 11 показывает вид снизу концевого кольца на Фиг. 7 в соответствии с примерным вариантом выполнения настоящего изобретения;

[0032] Фиг. 12 показывает вид в местном поперечном сечении концевого кольца на Фиг. 6, взятом вдоль линии 12-12, показывающий крепежный элемент для удержания заменяемого элемента корпуса износа в соответствии с примерным вариантом выполнения настоящего изобретения;

[0033] Фиг. 13 показывает вид в местном поперечном сечении концевого кольца, подобного кольцу на Фиг. 12, показывающий альтернативный вариант выполнения крепежного элемента для удержания заменяемого элемента корпуса износа в соответствии с примерным вариантом выполнения настоящего изобретения;

[0034] Фиг. 14 показывает вид в местном поперечном сечении концевого кольца, подобного кольцу на Фиг. 12, показывающий альтернативный вариант выполнения крепежного элемента винтового зажима для удержания заменяемого элемента корпуса износа в соответствии с примерным вариантом выполнения настоящего изобретения;

[0035] Фиг. 15 показывает вид в местном поперечном сечении концевого кольца, подобного кольцу на Фиг. 12, показывающий альтернативный вариант выполнения гидравлически приводного зажимного крепежного элемента для удержания заменяемого элемента корпуса износа в соответствии с примерным вариантом выполнения настоящего изобретения;

[0036] Фиг. 16 показывает вид сбоку дистального или выпускного конца альтернативного варианта выполнения заменяемого элемента корпуса износа в концевом кольце системы укладочной головки в соответствии с примерным вариантом выполнения настоящего изобретения;

[0037] Фиг. 17 показывает вид в местном поперечном сечении концевого кольца и элемента корпуса износа на Фиг. 16, взятом вдоль линии 17-17, в соответствии с примерным вариантом выполнения настоящего изобретения;

[0038] Фиг. 18 представляет собой вид в перспективе альтернативного варианта выполнения заменяемого элемента корпуса износа в концевом кольце системы укладочной головки с последовательностью латерально взаимозамыкающих элементов корпуса износа в соответствии с примерным вариантом выполнения настоящего изобретения;

[0039] Фиг. 18A представляет собой подробный вид заменяемого элемента корпуса износа на Фиг. 18 в соответствии с примерным вариантом выполнения настоящего изобретения;

[0040] Фиг. 19 представляет собой вид в поперечном сечении заменяемого элемента корпуса износа в концевом кольце системы укладочной головки на Фиг. 18, взятом вдоль линии 19-19, в соответствии с примерным вариантом выполнения настоящего изобретения; и

[0041] Фиг. 20 представляет собой вид в поперечном сечении заменяемого элемента корпуса износа в концевом кольце системы укладочной головки на Фиг. 18, взятом вдоль линии 20-20, показывающий взаимозамыкающее аксиальное усиливающее ребро.

[0042] Для обеспечения понимания идентичные ссылочные позиции были использованы там, где это возможно, для обозначения идентичных элементов, которые являются общими для фигур.

[0043] Подробное описание

[0044] После рассмотрения следующего далее описания специалист в области техники будет ясно осознавать, что замыслы настоящего изобретения могут быть легко использованы в укладочных головках прокатного стана и конкретнее в заменяемых элементах износа для бандажей направляющего кольца в укладочных головках. Настоящее изобретение обеспечивает выборочную быструю и эффективную замену изношенных участков бандажей направляющего кольца путем удаления и замены модульных элементов корпуса износа без необходимости замены всего направляющего кольца.

[0045] Обзор системы укладочной головки

[0046] В общем на Фиг. 1-4 система 30 укладочной головки настоящего изобретения сматывает прокатываемый вытянутый материал M, такой как, например, горячекатаная стальная арматура. Вытянутый материал M, который продвигается со скоростями S до приблизительно 150 м/с, принимают во входном конце 32 системы укладочной головки 30 и выпускают в последовательности петлей непрерывного мотка на выпускном конце 34, в результате чего мотки размещают на конвейере 40.

[0047] Система 30 укладочной головки включает в общем рогообразный шпиндель 50, который вращается вокруг оси. Полая укладочная труба 60 имеет в общем спиральный аксиальный профиль возрастающего радиуса с первым концом 62, который выровнен с осью вращения шпинделя 50 и принимает вытянутый материал, выпускаемый из шпинделя. Укладочная труба 60 имеет второй конец, который разнесен радиально наружу от и в общем тангенциально оси вращения шпинделя 50 и таким образом выпускает вытянутый материал в общем тангенциально вращающемуся шпинделю. Укладочная труба 60 соединена с опорой 70 трубы, которая, в свою очередь, соединена коаксиально со шпинделем 50 так, что все три компонента вращаются синхронно вокруг оси вращения шпинделя. Скорость вращения шпинделя 50 выбирается, среди других факторов, на основании конструктивных размеров вытянутого материала M и свойств материала, скорости S продвижения и требуемого диаметра мотка.

[0048] В этом варианте выполнения, когда вытянутый материал M выпускается из второго конца 64 укладочной трубы, он направляется в кольцевую направляющую 80, имеющую направляющие сегменты 82 обода, в которых образован канал 84 направляющего желоба, имеющий профиль шага спирали, такой как профиль, описанный в находящемся в общей собственности патенте США № 6,769,641. Когда вытянутый материал M продвигается через кольцевую направляющую 80, он сообразуется в непрерывную петлевую спираль.

[0049] Как изложено в патенте '641, сегментная кольцевая направляющая обеспечивает относительно простую перенастройку шага спирали кольцевой направляющей для вмещения других вытянутых материалов путем изменения сегментов 82 обода без разборки и замены всей кольцевой направляющей 80. Альтернативно, система укладочной головки может быть выполнена с кольцевой направляющей с твердой структурой или совсем без кольцевой направляющей.

[0050] Как ранее отмечено, вытянутому материалу M придают форму непрерывного петлевого мотка, когда он проходит внутри канала 84 спирального желоба кольцевой направляющей 80. Кольцевая направляющая 80 соединена с опорой 70 трубы и вращается коаксиально со шпинделем 50. Скорость вращения продвижения спирального желоба 84 приведена в соответствие со скоростью S продвижения вытянутого материала M так, что имеется относительно небольшая скорость линейного перемещения между двумя примыкающими объектами и меньший износ при трении поверхностей желоба 84, которые контактируют со сматывающимся материалом.

[0051] Неподвижное концевое кольцо 90 имеет внутренний диаметр, который коаксиален с осью вращения шпинделя 50 и описывает второй конец 62 укладочной трубы 60, а также кольцевую направляющую 80. Концевое кольцо 90 противодействует центробежной силе, придаваемой вытянутому материалу M, когда он выпускается из второго конца 62 укладочной трубы 60 и выдвигается вдоль канала 84 спирального желоба кольцевой направляющей 80, путем радиального ограничения материала в пределах направляющей поверхности внутреннего диаметра концевого кольца. Высокая относительная скорость между продвигающимся вытянутым материалом M и неподвижным концевым кольцом 90 вызывает износ при трении на направляющей поверхности внутреннего диаметра концевого кольца.

[0052] На Фиг. 1 вытянутый материал M, который выпускается из системы 30 укладочной головки, падает под действием силы тяжести непрерывными петлями на конвейер 40 с помощью наклоненной вниз оси вращения шпинделя на выпускном конце 34 системы. Механизм 150 сбрасывателя поворачивается вокруг оси, примыкая к дистальной аксиальной стороне направляющей поверхности концевого кольца 90. Эта поворотная ось в общем тангенциальна направляющей поверхности внутреннего диаметра концевого кольца 90 около поворотного диапазона перемещения θ. Как известно, характеристиками сматывания сматываемого материала М и размещением на конвейере 40 можно управлять путем изменения угла θ поворота.

[0053] Конструкция концевого кольца

[0054] На Фиг. 5 и 6 концевое кольцо 90 включает круглое опорное кольцо 92 цилиндрического или, альтернативно, профиля усеченного конуса, расширяющегося наружу по направлению к дистальному или выпускному аксиальному концу кольца. Дистальная периферия концевого кольца 90 определяет левую выемку 94 кольца, нижнюю выемку 96 кольца и правую выемку 98 кольца для вмещения механизма 150 сбрасывателя. Дистальный и проксимальный периферийные фланцы 100, 102 и последовательность аксиальных вставок 104, 106 обеспечивают конструктивную целостность концевого кольца 90.

[0055] Вариант выполнения направляющего концевого кольца 90, показанного на Фиг. 6-12, включает выборочно заменяемую поверхность 110 износа, которая определяет периферийную направляющую поверхность вытянутого материала М, описывающую выпускной второй конец 62 укладочной трубы 60 и спиральную кольцевую направляющую 80. Во время функционирования системы 30 укладочной головки элемент 110 износа изнашивается, так как вытянутый материал M трется об него с высокой скоростью, но круглое опорное кольцо 92, поддерживающее элемент износа, остается невредимым. Таким образом, не нужно заменять всю конструкцию 90 концевого кольца, когда его внутренний диаметр, определяющий направляющую поверхность, изнашивается. Элемент 110 износа настоящего изобретения выполнен с возможностью обеспечения эффективной замены на месте без необходимости удаления всего концевого кольца 90 из системы 30 укладочной головки.

[0056] На Фиг. 6-10 заменяемый элемент 110 износа имеет нижний и верхний круглые корпусы 112, 114 элемента износа разрезного кольца, описывающие все 360 градусов внутреннего диаметра кольца 90. Каждый из круглых корпусов 112, 114 элемента износа имеет изогнутый внутренний диаметр, который определяет направляющую поверхность концевого кольца 90 для ограничения вытянутого материала M, и внешний диаметр, имеющий профиль, который соответствует форме внутреннего диаметра круглой опоры 92 направляющего кольца. Несмотря на то что здесь на фигурах показаны круглые сопряженные профили между элементом 110 износа и круглой опорой 92 направляющего кольца, следует понимать, что могут быть приняты другие сопряженные профили при осуществлении настоящего изобретения. Например, один или более элементов 110 износа и концевое кольцо 90 могут содержать сопряженные полигональные профили. Подобным образом, вместо наличия единого кольцеобразного опорного кольца концевое кольцо может быть выполнено из множества секторов или других сопряженных изготовленных сегментов или сегментов отливок. Собранные сегменты образуют периферийную направляющую поверхность внутреннего диаметра, которая описывает вытянутый материал на выпускном конце укладочной головки.

[0057] Как показано на Фиг. 6-8, корпус элемента износа включает соответственные верхний, левый и правый фланцы 116, 118, 120 элемента износа, соединенные в примыкающем отношении с соответственными дистальными аксиальными концами круглого опорного кольца 92 и нижним/верхним круглыми элементами 112, 114 износа разрезного кольца. Примыкающее соединение обеспечивает дополнительную конструктивную целостность концевому кольцу 90 и к тому же защищает внутреннюю кромку круглого опорного кольца 92 от изнашивающего контакта с вытянутым материалом, когда он выпускается из укладочной головки 30. В этом варианте выполнения проблема подобного износа отсутствует в нижнем секторе проксимальных левой, нижней и правой выемок 94, 96, 98 круглого опорного кольца, так как этот сектор защищен механизмом сбрасывателя.

[0058] В этом примерном варианте выполнения для того, чтобы обеспечивать зазор для поворотного перемещения механизма 150 сбрасывателя, нижний круглый элемент 112 износа разрезного кольца имеет соответственные левую, нижнюю и правую выемки 122, 124, 126 с зазором, которые примыкают к соответствующим выемкам 94, 96, 98 круглого опорного кольца. Включение выемок с зазором механизма сбрасывателя либо в корпус 110 элемента износа, либо в кольцо 90, либо и туда, и туда возможно при осуществлении настоящего изобретения.

[0059] Верхний и нижний круглые элементы 112, 114 износа разрезного кольца корпуса 110 элемента износа включают поверхность 130 крепежного зацепления, которая выполнена с возможностью сопряженного зацепления с крепежным элементом так, что корпус износа жёстко соединяется с концевым кольцом 90. На Фиг. 11 и 12 плоские поверхности 132 отшлифованы тангенциально около внешней периферии круглого опорного кольца 92 и включают сквозные отверстия 134 для приема резьбового винтового крепежа 136 и сопряженной шестигранной гайки 138. Винтовой крепеж 136 захватывает нижний круглый элемент 112 износа разрезного кольца сквозь отверстие 130 поверхности сопряженного крепежного зацепления, которое образовано в корпусе износа и круглом опорном кольце 92 в сопряженном примыкающем контакте. Использование резьбового крепежа 136 обеспечивает удаление изношенного элемента 112 износа путем удаления подвергнутого воздействию внешнего конца винта и его сопряженной гайки 138 режущей горелкой T.

[0060] Альтернативные пути соединения корпуса 112 элемента износа и концевого кольца 90 показаны на Фиг. 13-15. Как показано на Фиг. 13 распорная втулка 140 имеет проксимальную сторону, соответствующую внешнему радиусу круглого опорного кольца 92, и плоскую дистальную сторону для примыкания к шестигранной гайке 138. Распорная втулка 140 исключает необходимость шлифовать плоскую поверхность 132 в круглом опорном кольце, как было выполнено в варианте выполнения на Фиг. 12. Распорная втулка 140 также увеличивает отстояние между шестигранной гайкой 138 и внешней периферийной поверхностью круглого опорного кольца 92 и одновременно уменьшает вероятность того, что опорное кольцо будет повреждено режущей горелкой T во время замены поверхности износа.

[0061] Другой альтернативный путь соединения корпуса 112 элемента износа с концевым кольцом 90 заключается в использовании зажимного механизма 141, включающего зажимной винт 142 и зажимную гайку 144. Вращение зажимной гайки увеличивает силу Fs зажима между элементом 112 износа и круглым опорным кольцом. Когда необходима замена корпуса 112, он удаляется путем ослабления зажимного механизма 141. Подобным образом, примерный вариант выполнения крепления на Фиг. 15 обеспечивает быстрое удаление и замену элемента износа путем использования гидравлического зажимного механизма. Крепеж 136 соединен с гидравлическим или пневматическим цилиндром 146 под давлением, который находится в последовательном сообщении по текучей среде с управляющим клапаном 147 и источником текучей среды 148 под давлением. Сила FH зажима удерживает корпус 112 элемента износа в пределах концевого кольца 90.

[0062] Любая совокупность примерных механизмов соединения корпуса 110 износа может быть использована в концевом кольце 90. Например, если предполагается, что одна или более секций корпуса 110 износа будет изменяться более часто, чем другие секции, может быть предпочтительным использование зажимного винта или механизмов крепления гидравлического цилиндра корпуса элемента износа на Фиг. 14 или 15 для этих секций, так как их быстрее отцеплять, чем варианты выполнения винтового крепежа на Фиг. 12 или 13. В свою очередь, более простые винтовые крепежи могут быть пригодны для секций корпуса 110 элемента износа, которые будут требовать менее частой замены.

[0063] Альтернативный вариант выполнения корпуса 110′ элемента износа показан на Фиг. 16 и 17. В этом варианте выполнения концевое кольцо 90 имеет элемент 112′ частичного износа, защищающий самый нижний участок кольца. Верхний участок концевого кольца 90 не имеет корпуса элемента износа, позволяя непосредственный контакт между круглым опорным кольцом 92 и вытянутым материалом, сматываемым в пределах укладочной головки. Как показано на Фиг. 17, проксимальный и дистальный аксиальные концы и периферийные границы корпуса 112′ элемента износа сужены для плавного переходного контакта с вытянутым материалом так, что отсутствует ступенчатый переход между круглым опорным кольцом 92 и корпусом элемента износа.

[0064] Другой альтернативный вариант выполнения концевого кольца 90′ показан на Фиг. 18-20, на которых корпус 110′ элемента износа имеет множество секторообразных секций 112A′ - 112N′ (где N = количество секций) вокруг круглого опорного кольца 92′. Как показано на Фиг. 18A и 19, примыкающие соединения элемента износа имеют дополнительные взаимозамыкающие язычковые элементы 170′, 172′ для увеличенной конструктивной целостности на их соответственны