Листогибочный станок и способ получения деталей с увеличивающимся радиусом кривизны

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к гибке листового металла с увеличивающимся радиусом кривизны. Способ гибки осуществляется на листогибочном станке, на основании которого неподвижно установлен формообразующий барабан, набранный из профилированных кулачков, соединенных между собой посредством двух стержней, один из которых является валом, опирающимся на два кронштейна на основании и приводимым во вращение рукояткой. Конец листовой заготовки вставляют в прорезь формообразующего барабана, после чего его поворачивают с помощью рукоятки по часовой стрелке. Упругопластическая деформация листа начинается с момента его прижатия к станине и заканчивается в момент опирания кулачков барабана на основание. После снятия крутящего момента, прикладываемого к рукоятке, заготовка, распружиниваясь, приобретает заданную форму детали. Повышается точность гибки при получении малых радиусов кривизны тонких упругих листов металла. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к гибке листового металла с увеличивающимся радиусом кривизны, и может быть использовано для изготовлении обшивки лопастей воздушных винтов ветроэнергетических установок, а также обшивки носков крыла, горизонтального оперения и других несущих частей летательных аппаратов. Изобретение может быть использовано также для профильной (координатной) гибки металлической обшивки.

Из уровня техники известны способы обработки металлов давлением для гибки листовых деталей (патенты РФ на изобретения №№2243843, 2414980, 2272690, 2307719, 2243049), формообразование которых выполняют деформированием заготовок с помощью деформирующих элементов, имеющих профильную поверхность заданной кривизны.

Известен способ гибки деталей по большому радиусу в штампе, при котором радиус пуансона выполняется заведомо меньшего размера, чем радиус в детали после гибки (Справочник конструктора штампов: Листовая штамповка./Под общей редакцией Л.И. Рудмана. - М.: Машиностроение, 1988, с. 210-211). Это связано с тем, что при гибке по большому радиусу, кроме большого угла пружинения, происходит упругое изменение радиуса кривизны. Радиус закругления пуансона рассчитывают по формуле, согласно которой он зависит от толщины материала, радиуса гибки и коэффициентов механических характеристик материала. Расчет по формуле является приближенным.

Недостатком данного способа является низкая точность при гибке из-за изменения величины пружинения.

Широко известны гибочные машины с вращающимся столом для гибки сортового проката и труб. Конец изгибаемой заготовки закрепляется на круглом столе, а ее изгиб осуществляется вращением стола. При этом свободный конец заготовки удерживается роликом. Кривизна изгиба определяется шаблоном в виде плоского профилированного кулачка, закрепленного на столе. Недостатком такой машины является то, что она не выполняет функции листогибочной машины.

Широко известны ротационные гибочные машины с симметричным или ассиметричным расположением валков. Симметричное расположение валков позволяет производить изгиб заготовки при меньших значениях силы и крутящего момента. При этом оба конца заготовки остаются прямыми. При ассиметричном расположении валков только один из них остается прямым.

Несмотря на широкое применение в машиностроении ротационных гибочных машин, их нельзя использовать для формирования профиля с переменным радиусом кривизны по точно заданным координатам профиля.

Из уровня техники известен гибочный пресс для гибки листового металла (варианты) (патент RU№2433008 С1, кл. B21D 5/01, опубл. 10.11.2011), содержащий верхний и нижний столы с гибочным инструментом и прорезями и регулирующими упорами. Используя этот гибочный пресс по одному из вариантов, возможно сформировать заданную кривизну обшивки лопасти воздушного винта ветроэнергетической установки, крыла или оперения самолета по координатам аэродинамического профиля.

Однако использование такого мощного и дорогостоящего прессового оборудования для профильной гибки тонкого листового металла нецелесообразно по экономическим соображениям.

Технической задачей заявляемой группы изобретений является повышение точности при гибке деталей из листового металла с увеличивающимся радиусом кривизны при изготовлении обшивок аэродинамических профилей, например лопастей воздушных винтов ветроэнергетических установок, крыла и оперения легких самолетов и беспилотных летательных аппаратов, особенно при их мелкосерийном производстве.

Для решения технической задачи и реализации заявляемого способа разработан листогибочный станок для получения деталей с увеличивающимся радиусом кривизны из достаточно упругого листового металла, например алюминиевого сплава Д16АТ, с соответствующими заданными координатами аэродинамического профиля.

Заявляемый способ получения деталей с увеличивающимся радиусом кривизны из тонких упругих металлических заготовок заданной толщины с использованием листогибочного станка обеспечивает достижение технического результата - повышение точности гибки при получении малых радиусов кривизны тонких упругих листов металла, сокращение трудоемкости и энергоемкости процесса формообразования.

Листогибочный станок для получения деталей с увеличивающимся радиусом кривизны из тонких упругих металлических листовых заготовок заданной толщины выполнен в виде плоских профилированных кулачков, неподвижно закрепленных на двух стержнях, одним из которых является вал, опертый на втулки двух закрепленных на станине кронштейнов с возможностью вращения от рукоятки, при этом профилированные кулачки выполнены с прорезью для установки конца листовой заготовки и контуром, заданным с учетом выбранной толщины листовой заготовки и распружинивания используемого материала заготовки.

Решение технической задачи изобретения по способу заключается в том, что в способе получения деталей с увеличивающимся радиусом кривизны из тонких упругих металлических заготовок заданной толщины с использованием листогибочного станка, включающем установку конца листовой заготовки в прорези профилированных кулачков формообразующего барабана, ее прижим к основанию, согласно изобретению наматывают листовую заготовку на формообразующий барабан при его повороте с помощью рукоятки до опирания профилированных кулачков на станину, снимают крутящий момент с рукоятки и распружинивают листовую заготовку, до принятия заданной формы детали.

Сущность заявляемого изобретения поясняется следующими чертежами и графиком.

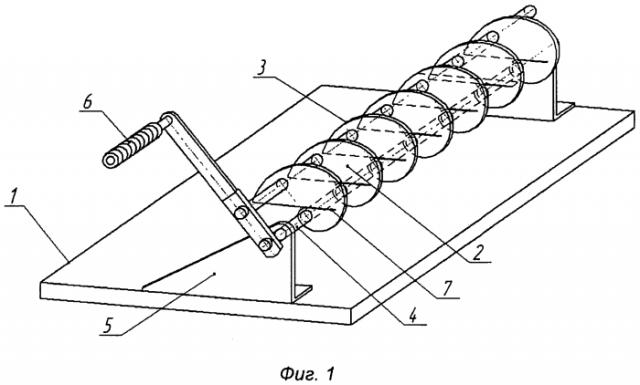

Фиг. 1 - общий вид листогибочного станка;

Фиг. 2 - то же, начало работы, в прорези кулачков вставлен конец листовой заготовки;

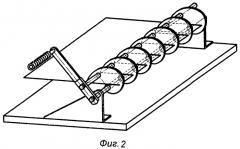

Фиг. 3 - то же, начало упругопластической деформации листовой заготовки;

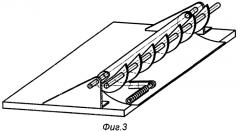

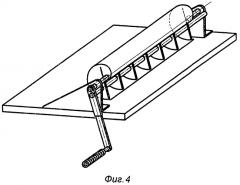

Фиг. 4 - то же, окончание рабочего цикла, момент опирания кулачков профилирующего барабана на основание;

Фиг. 5 - график зависимости радиусов изогнутой листа заготовки (после ее освобождения) и цилиндрической поверхности;

Фиг. 6 - графическое изображение заданной формы профиля заготовки;

Фиг. 7 - графическое изображение контура профиля кулачков.

Основной частью станка (фиг. 1) является закрепленный на станине 1 формообразующий барабан 2, набранный из профилированных кулачков 3, соединенных между собой посредством двух стержней, один из которых является валом 4, опирающимся на два кронштейна 5 на станину 1 и приводимым во вращение рукояткой 6.

Конец листовой заготовки вставляют в прорезь 7 кулачков формообразующего барабана 2 (фиг. 1), после чего его поворачивают с помощью рукоятки 6 по часовой стрелке. Упругопластическая деформация листа начинается с момента его прижатия к станине 1 и заканчивается в момент опирания кулачков 3 профилирующего барабана 2 на станину. Полный рабочий цикл упругопластической деформации показан на фиг. 2-4. После снятия крутящего момента, прикладываемого к рукоятке 6, заготовка, распружиниваясь, приобретает заданную форму детали.

При этом заданная форма профиля будет точно обеспечена только для заранее выбранной толщины используемого материала, под который и разрабатывают формообразующий барабан 2.

Подобно пуансону (см. Справочник конструктора штампов: Листовая штамповка./Под общей редакцией Л.И. Рудмана. - М.: Машиностроение, 1988, с. 210-211) текущий радиус формообразующего барабана выполняется заведомо меньшего размера, чем радиус детали после гибки. Это объясняется тем, что при гибке по большому радиусу, кроме большого угла пружинения, происходит упругое изменение радиуса кривизны. Радиус закругления пуансона рассчитывают по формуле, согласно которой он зависит от толщины материала, радиуса гибки и некоторого коэффициента, определяемого механическими характеристиками материала. Расчет по мнению авторов указанного выше источника является приближенным и, как показала практика, дает только приближенные результаты.

Исходя из этого, заявляемый новый способ гибки опирается на экспериментальные данные при работе с материалом листовой заготовки:

- вырезают ряд узких листовых заготовок-пластинок (в количестве 5…10 шт.) из материала заготовки;

- подбирают цилиндрические поверхности разных диаметров, к которым по окружности прижимаются данные пластинки; замеряют диаметры использованных цилиндрических поверхностей и диаметры соответствующих им изогнутых пластинок и строят график (фиг. 5) зависимости радиуса изогнутой пластинки (после ее освобождения) от радиуса цилиндрической поверхности, к которой она была прижата в процессе эксперимента.

По данному графику (фиг. 5) для выбранного материала и его толщины строят профили кулачков 3 для любого профиля, включая аэродинамический. Для этого необходимо: построить контур профиля (фиг. 6) и разбить его на отдельные участки, поставив перпендикуляры к касательным в начале и конце каждого участка, определить текущие радиусы кривизны, используя построенный ранее график (фиг. 5), определить текущие радиусы кривизны для каждого из участков формообразующего барабана 2;

- провести дугу с наименьшим радиусом барабана 2 и отложить на ней длину дуги, измеренной на чертеже контура профиля детали (фиг. 6);

- операцию повторяют для каждого последующего участка, при этом дугу откладывают так, чтобы совмещенные кривые образовали лекальную кривую, далее по полученному контуру кривой изготавливают профилированные кулачки 3 формообразующего барабана 2.

По полученному контуру вырезают один из профилированных кулачков 3. Вырезается пластинка из материала заготовки. Наматывают по контуру листовую заготовку-пластинку на кулачок 3, а затем освобождают. После частичного распрямления пластинка должна соответствовать контуру изготавливаемого профиля.

1. Листогибочный станок для получения деталей с увеличивающимся радиусом кривизны из тонких упругих металлических листовых заготовок заданной толщины, содержащий установленный на станине формообразующий барабан, выполненный в виде плоских профилированных кулачков, неподвижно закрепленных на двух стержнях, одним из которых является вал, опертый на втулки двух закрепленных на станине кронштейнов с возможностью вращения от рукоятки, при этом профилированные кулачки выполнены с прорезью для установки конца листовой заготовки и контуром, заданным с учетом выбранной толщины листовой заготовки и распружинивания используемого материала заготовки.

2. Способ получения деталей с увеличивающимся радиусом кривизны из тонких упругих металлических листовых заготовок заданной толщины с использованием листогибочного станка по п. 1, включающий установку конца листовой заготовки в прорези профилированных кулачков формообразующего барабана, ее прижим к основанию и намотку листовой заготовки на формообразующий барабан при его повороте с помощью рукоятки до опирания профилированных кулачков на станину, снятие крутящего момента с рукоятки и распружинивание листовой заготовки до принятия заданной формы детали.