Способ прогнозирования износостойкости твердосплавных режущих инструментов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: проводят испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структуры, сформированной в процессе изготовления твердосплавного режущего материала. Проводят эталонные испытания на износостойкость в процессе резания материалов, вызывающие интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания. Строят эталонную - корреляционную зависимость «износостойкость - исходный параметр». Осуществляют статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, а прогнозирование износостойкости для текущей партии твердосплавных инструментов осуществляют на основании зависимости. В качестве исходного параметра используют величину концентрации кислорода, содержащегося в поверхностной и в приповерхностной структуре твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает. Технический результат: повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 2 ил.

Реферат

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость-стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика-износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому, с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформированное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе, когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, в соответствии с которым, сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии. Затем, по измеренному параметру контроля и по результатам износа отобранного инструмента определяют режущие свойства всей партии инструментов. В качестве воздействия используют равномерно распределенный импульсный нагрев. При этом регистрируют хронологическую термограмму облученного световым потоком инструмента и по ней определяют коэффициент температуропроводности, который используют в качестве параметра контроля, характеризующего режущие свойства. [SU А.С. 1651155, МПК G0IN 3/58, БИ 1991 №19]. Выбранным исходным параметром в данном способе является величина температурной проводимости. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температурная проводимость всех твердых сплавов отличается на незначительную величину. Вследствие этого при контроле очень сложно определить флуктуации температурной проводимости (изменяющие износостойкость) для одной конкретной марки твердого сплава (они практически незаметны). Кроме того измерение температурной проводимости сопряжено с большими техническими трудностями. Качественное обеспечение действий проверки, в этой ситуации надежными-воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими высокую точность измерений, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

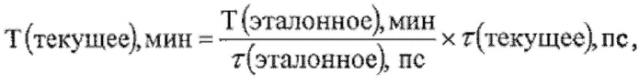

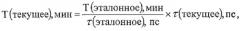

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа, и заключающийся в следующем. Проводят эталонные испытания режущих инструментов, при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр-износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т (текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т (эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ (эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ (текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов. [SU А.С. 2251095 МПК G01N 3/58 БИ 2005 №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов могут производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами получаемыми по износостойкости приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов близких по виду и степени дефектности структуры. Сравнение структур сильно различающихся по виду и степени дефектности дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа - прогнозирования износостойкости твердосплавных вольфрам-кобальтовых группы применяемости К режущих инструментов является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и концентрацией кислорода, содержащегося в поверхностной и приповерхностной структуре твердого сплава. С увеличением концентрации кислорода в поверхностной и приповерхностной структуре твердых сплавов группы применяемости К износостойкость, изготовленных из этих твердых сплавов режущих инструментов, при резании сталей и сплавов, вызывающих интенсивный адгезионный износ, возрастает.

Поставленная задача при прогнозировании износостойкости твердосплавных режущих инструментов (режущих пластин) группы применяемости К в предлагаемом способе решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств поверхностной и приповерхностной структуры, сформированной в процессе изготовления твердосплавных режущих материалов, проведение эталонных испытаний режущих инструментов на износостойкость в процессе резания материалов, вызывающих интенсивный адгезионный износ при оптимальной или близкой к ней скорости резания, построение эталонной-корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей (поступающей к потребителю) партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных инструментов на основании зависимости:

где аэ и bэ - постоянные коэффициенты:

Из них:

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Sпт - текущее значение выбранного исходного параметра, полученное при контроле поверхностной и приповерхностной структуры твердосплавных сменных режущих пластин из текущей-прогнозируемой партии твердосплавной продукции;

Тэ1 и Тэ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной (предыдущей) партии твердосплавной продукции;

Sэ1 и Sэ2 - средние значения величин выбранного исходного параметра, полученные при контроле поверхностной и приповерхностной структуры для двух независимых выборок образцов твердосплавных режущих инструментов из эталонной партии продукции, отличающийся тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину концентрации кислорода, содержащегося в поверхностной и в приповерхностной структуре твердого сплава, с увеличением которой износостойкость твердосплавных режущих инструментов, группы применяемости К, возрастает.

Поверхностная и приповерхностная структура твердосплавного режущего инструмента группы применяемости К, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одной из важнейших характеристик поверхностной и приповерхностной структуры, определяющей важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов данной группы, является ее способность аккумулировать значительную концентрацию кислорода. С одной стороны, с помощью различных способов контроля было установлено, что основная концентрация поглощаемого структурой твердого сплава группы применяемости К кислорода содержится на поверхности и в приповерхностных слоях. С другой стороны известно, что износостойкость режущих инструментов, в основном, зависит от состава и структурного состояния поверхности и приповерхностной области твердосплавного материала. Вследствие этого предлагаемый способ прогнозирования износостойкости режущих инструментов является обоснованным, достаточно надежным и точным.

Кислород оказывает большое влияние как на формирование самой поверхностной и приповерхностной структуры твердого сплава, так и на процессы, развивающиеся в зонах взаимодействия инструментального и обрабатываемого материалов в процессе резания. Насыщение твердого сплава кислородом, за счет его адсорбции, происходит, в основном, на этапах приготовления составляющих компонентов (карбидных зерен и кобальтового порошка) в процессе их измельчения с помощью размола в шаровой мельнице. Причем основная масса адсорбируемого твердым сплавом группы применяемости К кислорода в итоге накапливается на поверхности и в приповерхностных слоях структуры. С увеличением удельной поверхности карбидных зерен вольфрама и кобальтовых частиц адсорбирующая способность их повышается, а концентрация поверхностного кислорода возрастает.

Вначале молекулы кислорода адсорбируются наиболее активными в химическом отношении участками рельефа поверхности и приповерхностной области размалываемых порошковых частиц. Затем, за счет диффузии, кислород проникает в приповерхностные слои данных компонентов. К субъектам поверхностной и приповерхностной структуры карбидных зерен и кобальтовых частиц, на долю которых, в первую очередь, происходит значительная адсорбция молекул кислорода, относится пространство сообщающихся и закрытых пор, а также полости, образуемые системой коротких ветвящихся трещин. Наиболее высокая концентрация пор и трещин содержится в структуре карбидных зерен. Кобальтовая прослойка содержит в основном высокую концентрацию коротких ветвящихся трещин. Пористая система в карбидной структуре формируется при высокотемпературной обработке порошка вольфрама в процессе насыщения его углеродной компонентой. Система же трещин у карбидных и кобальтовых частиц образуется на этапах их размола в шаровой мельнице.

Адсорбирующая активность ювенильных поверхностей, формирующихся при измельчении-разрушении частиц в шаровой мельнице, зависит от концентрации активных центров, возникающих в плоскости сколов. Максимальная концентрация активных центров возникает в плоскости сколов кристаллической решетки с наиболее плотной упаковкой атомов. Разрушение карбидных и кобальтовых компонентов в плоскости с наиболее плотной упаковкой атомов происходит в каждом конкретном случае размола при определенных режимах, характеризующихся применением определенных размеров размалывающих шаров, их размеров и скорости вращения барабана.

Молекулы кислорода при контакте с образующимися в результате разрушения поверхностями адсорбируются ими как физическим способом - за счет небольших сил взаимодействия, так и химическим, заканчивающимся образованием значительно более прочных соединений между адсорбентом и адсорбатом. Физически адсорбированная молекула кислорода имеет возможность перемещения по поверхности и при встрече с более сильным центром адсорбции образует устойчивую связь. Вместе с тем некоторая концентрация физически адсорбированных молекул подвергается десорбции с поверхности частиц. При химической адсорбции молекулы кислорода захватываются активными центрами поверхности частиц и диссоциируют на атомы. Одна часть атомов кислорода взаимодействует на поверхности с элементами адсорбента и образует химические соединения. Другая часть атомов может активно подвергаться диффузии в объемные слои порошковых частиц. Встреча атомов кислорода в глубинных слоях порошковых частиц с сильным активным центром заканчивается химической адсорбцией, а со слабым активным центром - физической адсорбцией. Поверхностный слой атомов кислорода, адсорбированный порошками, может быть как сплошным, так и дискретным. Это зависит от энергетического состояния поверхности, удельной поверхности частиц, их состава и др. Формирование на поверхности той или иной степени сплошности адсорбированного оксидного слоя зависит от концентрации и силы активных центров на порошковых компонентах и состава окружающей газовой среды. Наиболее стабильные кислородные соединения-сегрегации формируются вблизи сильных активных центров на поверхности частиц. При высокой концентрации активных центров на поверхности, кислородные сегрегации распространяются, объединяются, а затем и наслаиваются. В данном случае образуется сплошной оксидный покров, состоящий местами из нескольких атомных слоев. При низкой концентрации сильных активных центров на поверхности частиц атомы и молекулы кислорода скапливаются только вблизи активных центров и образуют соединения с атомами подложки без дальнейшего их распространения. В этом случае образуется дискретный поверхностный ландшафт оксидного адсорбата.

Насыщение порошковых частиц кислордом продолжается также и при их размоле после процесса карбидизации. При этом на поверхности и в приповерхностных слоях возникают условия для формирования соединений с участием кислорода, углерода и металлической компоненты - вольфрама и кобальта.

В процессе спекания сформованной порошковой массы значительная концентрация физически адсорбированных молекул кислорода как на поверхности, так и в глубинных слоях порошковых частиц может переходить в химически адсорбированное состояние с образованием химических соединений с карбидом вольфрама и кобальтом. Одновременно с данным процессом некоторая концентрация физически адсорбированных молекул кислорода, имеющих слабую связь с частицами, находящимися в глубинных слоях спекаемой формовки, за счет температурного градиента, перемещаются к поверхности твердосплавного полуфабриката. В итоге в поверхностных и приповерхностных слоях спекаемого твердого сплава формируется высокая концентрация атомов и молекул кислорода, образующих различные по прочности соединения с металлическими компонентами. При этом, если во внутреннем объеме спекаемого твердого сплава основная концентрация кислорода, находящегося в твердом растворе с карбидом вольфрама и кобальтом располагается в глубинных слоях составляющих компонентов (карбидных зерен и кобальтовой прослойки), то в приповерхностных слоях кислород находится на периферии как карбидного зерна, так и кобальтовой прослойки.

В процессе эксплуатации твердосплавных режущих инструментов на контактных поверхностях режущего клина непрерывно формируются, подвергаются разрушению и регенерации тонкопленочные полиоксидные диссипативные структуры. Их роль заключается в экранировании межмолекулярного взаимодействия между контактными поверхностями инструментального и обрабатываемого материалов и в обеспечении смазывающего эффекта. Образование диссипативных полиоксидных структур на контактных поверхностях твердосплавного режущего инструмента происходит одновременно как за счет кислорода окружающей газовой среды, так и за счет кислорода, аккумулированного внутренней структурой твердого сплава на отдельных этапах получения его компонентов и спекания композита в целом. Процесс образования оксидных и оксикарбидных структур на контактных поверхностях режущей пластины начинается с захвата газовых элементов, поступающих из глубинных слоев твердого сплава и со стороны окружающей газовой атмосферы. Чаще всего наиболее эффективным местом захвата атомов и молекул газовых элементов являются открытые и закрытые полости поверхностной структуры твердого сплава, возникающие на контактных поверхностях в процессе трибологического взаимодействия инструментального и обрабатываемого материалов. Процесс образования пор происходит вследствие реализации точечной адгезионной микросварки инструментального и обрабатываемого материалов в контакте и последующего разрушительного разъединения мест соединения. Микрогеометрические параметры образующихся, вследствие разрушения контактов, полостей зависят от прочности на сдвиг и растяжение материала твердого сплава, а также интенсивности адгезионных процессов. В зависимости от объема образующихся полостей, состояния их поверхностей и скорости доступа к ним газовой среды, на контактных поверхностях режущего клина, в начальный период резания могут выполняться различные виды адсорбции атомов и молекул окружающей газовой среды. При захвате газовых элементов контактной поверхностью, с учетом высокой скорости и концентрации их поступления во внутренние полости формируемой ювенильной пористости системы, как правило, в первую очередь, реализуется химическая адсорбция. При захвате газовых элементов не ювенильной внутренней поверхностью пор и при недостаточной скорости и концентрации, поступающих в полость газовых элементов, в первую очередь реализуется физическая адсорбция. Энергия активации для образования нового соединения в ювенильной полости, при взаимодействии вещества стенок полости с газовыми элементами, значительно ниже, чем при формировании такого же соединения в ранее образовавшейся полости (не ювенильной). Сформировавшаяся в полости новая структура, характеризующаяся иным составом, может химически адсорбировать одни газовые элементы, а физически - другие, или любые газовые элементы только в физическом варианте. После физической адсорбции поверхностью газовых элементов необходим некоторый период времени и затраты энергии для сближения реагирующих атомов и синтеза соединения. Последнее реализуется в результате амплитудного характера повышения температуры, выше среднедействующей в зонах контакта, происходящее, циклически при резании сталей и сплавов в отдельные периоды времени. Физическая адсорбция молекул кислорода не всегда заканчивается разложением их на атомы и образованием новых соединений - оксидных или оксикарбидных структур. Вместе с тем, молекула, физически адсорбированная не активной для разложения ее на атомы полостью, может быть подвержена десорбции и вновь адсорбирована, образовавшейся рядом другой полостью с более активной внутренней поверхностью, способной производить ионизацию. Образующиеся, во внутренних полостях оксидные или оксикарбидные соединения, могут разрастаться, выходить за их пределы и формировать на контактных поверхностях, так называемые, островковые образования. Связь островков с поверхностью определяется размерами внутренних полостей и прочностью оксидных соединений с их стенками, возникающих в начальный период адсорбции атомов кислорода. При высокой степени когерентности параметров кристаллических решеток материала стенки и оксидных образований, прочность соединения наращиваемых слоев с подложкой становится большой. Разрастание островков сопровождается их объединением, наслаиванием и образованием сплошной оксидной поверхности. Формирование поверхностной оксидной или оксикарбидной структуры и ее регенерация, после вероятных разрушений будет осуществляться в течение всего времени функционирования режущих инструментов, а ее микроландшафт и состав подвергаться, как геометрической, так и фазовой трансформации. Вследствие непрерывного наслаивания поверхностную структуру можно считать подвижной, а ее состав и свойства, значительно, неоднородными. В первую очередь, разброс свойств формируемых оксидных пленок зависит от уровня однородности температурного поля и поля действующих напряжений на контактных поверхностях, в условиях которых происходит образование поверхностных структур. Вследствие этого химическая активность отдельных областей контактных поверхностей и скорость заполнения их внутренних микрополостей молекулами кислорода будет различной. С изменением однородности и стабильности температурных и механических полей, действующих на контактных поверхностях, соответственно, будет изменяться качество формируемых поверхностных структур. Это сопровождается изменением однородности и степени развитости шероховатости поверхности износа. Последнее в итоге приводит к изменению интенсивности износа режущих инструментов.

Большое влияние на процессы износа режущего инструмента оказывают явления сублимации и испарения оксидных и полиоксидных образований с контактных поверхностей режущего клина. Формирующиеся, в полостях пористой системы, компонентов твердых сплавов и на их границах, оксидные и полиоксидные образования, при эксплуатации режущих инструментов, подвергаются, при определенных условиях, процессам сублимации и конденсации. Газообразные диссипативные полиоксидные структуры являются более эффективным, экранирующим межмолекулярное взаимодействие и выполняющим смазку средством, по сравнению с твердыми оксидами.

Процесс резания материалов, вызывающих интенсивный адгезионный износ носит ярко выраженный периодический характер. Он характеризуется циклическим изменением коэффициентов трения и сил резания как на передней, так и на задней поверхности режущего клина резца. Об этом свидетельствует и наблюдаемое пульсирующее изменение (увеличение-уменьшение) длины контакта стружки с передней поверхностью. Плотность контакта между режущим и обрабатываемым материалами в процессе резания при этом также непрерывно изменяется. В каждый последующий момент процесса резания может возникнуть ситуация, когда между контактирующими поверхностями будет или сверхвысокий вакуум, или давление на уровне атмосферного и даже выше. Интенсивность процессов сублимации оксидных и полиоксидных систем с контактных поверхностей режущего клина будет возрастать при увеличении в межконтактном пространстве температуры и состояния вакуума. Снижение температуры и состояния вакуума будет способствовать конденсация газообразного вещества (сублимата). При некоторой температуре и величине вакуума газообразные оксиды и полиоксиды, сублимированные в межконтактное пространство, переходят в состояние термодинамического равновесия. В этом случае число молекул на оксидной поверхности, подвергающихся сублимации - переходу в газообразное состояние, равно числу молекул, возвращающихся на поверхность за то же время.

Процесс сублимации оксидов и полиоксидов интенсифицируется экзо-электронной эмиссией с контактных поверхностей режущего клина. Эмиссия возникает в результате проявления адгезионных процессов, сопровождающихся хрупким разрушением - отрывом частиц инструментального материала от контактных поверхностей. Вследствие ионизационных процессов, инициируемых экзоэлектронной эмиссией, в состав оксидов сублимата входят как положительно, так и отрицательно заряженные ионы газообразых молекул. При состоянии насыщения сублимата, вблизи контактных поверхностей режущего клина, заряженные молекулы ориентируются в создаваемом ими электрическом поле и образуют двойной электрический слой. Двойной электрический слой надежно препятствует межмолекулярному взаимодействию контактных поверхностей режущего инструмента с обрабатываемым материалом и предохраняет режущий клин от разрушительных адгезионных проявлений. Кроме этого оксидная и полиоксидная газовая среда, располагающаяся вблизи контактных поверхностей, является эффективным охлаждением и смазкой, снижающих, в том числе и интенсивность абразивного износа.

Увеличение давления газообразного оксидного состояния в межконтактном пространстве сопровождается увеличением его химического потенциала. Это приводит к интенсификации поляризации газовых молекул, увеличению напряженности в двойном электрическом слое и, как следствие к усилению экранирующих свойств сублимата, направленных на снижение межмолекулярных взаимодействий с обрабатываемым материалом. Кроме этого увеличение химического потенциала газообразного сублимата приводит к интенсификации диффузии кислорода из глубинных слоев твердого сплава к поверхности и усилению процессов образования в порах, трещинах и в области межфазных границ оксидных и полиоксидных формирований.

Большое влияние на продолжительность и эффективность существования вблизи контактных поверхностей режущего клина сублимированного газового состояния оказывают примеси, входящие в состав карбидных зерен и кобальтовой прослойки. Наличие примесей, расширяющих температурный интервал функционирования сублимата, а также способствующих повышению его давления в межконтактном пространстве приводит к увеличению эффективности работы режущих инструментов, группы применяемости К при резании ими материалов, вызывающих интенсивный адгезионный износ. К примесям, расширяющим температурный интервал существования сублимата можно отнести щелочные и щелочноземельные металлы, например калий, натрий, кальций и др. Кроме этого данные примеси способствуют образованию в межконтактном пространстве ионизированного газового состояния.

Процесс образования, функционирования и разрушения газообразного оксидного состояния носит периодический характер. Время существования сублимата ограничивается полным переходом твердых оксидных и полиоксидных образований с контактных поверхностей в газообразное состояние и постепенным его расходом при выполнении смазочных функций. Вследствие этого нарушается плотность контакта поверхностей режущего инструмента с обрабатываемым материалом. В данном случае происходит интенсивное проникновение в межконтактное пространство кислорода из приповерхностных слоев твердого сплава и со стороны окружающей газовой среды, заканчивающееся дальнейшим окислением рабочих поверхностей режущего клина. Образование окисных пленок, в свою очередь, приводит к локализации контактных явлений, снижению длины контакта поверхностей режущего клина с обрабатываемым материалом, к увеличению плотности контакта, образованию сублимата и т.д.

Сублимированная газовая фаза является полидисперсной, состоящей из газовых молекул оксида вольфрама и оксида кобальта. В первую очередь подвергаются сублимации и ионизируются наиболее активные молекулы оксида вольфрама, а затем и молекулы оксида кобальта. При достижении насыщения газовой фазы оксиды вольфрама и кобальта коагулируют за счет сил межмолекулярного взаимодействия. Это сопровождается, например, притяжением к положительно заряженной молекуле оксида вольфрама отрицательно заряженных молекул оксида кобальта и образованием аэрозолей. Участие аэрозолей в трибологическом процессе приводит к дальнейшему снижению контактных напряжений и коэффициента трения. Вследствие высокой неоднородности температурного поля на контактных поверхностях режущего клина процессы сублимации и конденсации происходят одновременно. Так с одних участков, имеющих повышенную температуру, происходит сублимация оксидных образований. На другие участки, имеющие пониженную температуру, осуществляется процесс конденсации сублимированного ранее оксидного состояния.

При сублимации контактные поверхности режущего клина в первую очередь покидают газообразные молекулы оксида вольфрама, а затем происходит сублимация оксида кобальта. При конденсации сначала из полидисперсной газовой системы выделяются и десублимируют дисперсные частицы оксид кобальта, а затем конденсируется и оксид вольфрама. В результате процессов сублимации и конденсации на контактных поверхностях режущего клина формируется полиоксид с некоторым преимущественным порядком расположения отдельных слоев.

Вследствие различного порядка расположения на контактных поверхностях режущего клина оксидных слоев вольфрама и кобальта, в целом полиоксидная поверхностная структура, соответственно, в различные периоды времени эксплуатации времени режущего инструмента имеет и различные механические, электрические и теплофизические свойства. При сублимации верхний слой поверхностной полиоксидной структуры формируется преимущественно из оксида кобальта, а при конденсации - из оксида вольфрама.

Так распространение тепла при преимущественной сублимации происходит, преимущественно, из контактного пространства в глубинную структуру твердого сплава, а при конденсации со стороны контактных поверхностей режущего клина в межконтактное пространство.

При резании твердыми сплавами группы применяемости К материалов, вызывающих интенсивный адгезионный износ наиболее эффективным вариантом в расположении слоев является тот, когда на поверхности преимущественно находится слой из оксида кобальта, а под ним оксид вольфрама. Такая слоистая система обеспечивает наиболее эффективную смазку и наиболее эффективное экранирование межмолекулярного взаимодействия с обрабатываемым материалом.

Основной вклад в снижение коэффициента трения после конденсации вносит слоистая поверхностная полиоксидная структура, а основной вклад в снижение коэффициента трения после сублимации вносит газообразное полиоксидное состояние.

Основной вклад в снижение межмолекулярного взаимодействия между контактирующими поверхностями режущего инструмента и обрабатываемым материалом после сублимации дает газообразный полиоксид, а после конденсации поверхностная полиоксидная структура. Соотношение между периодами сублимации и конденсации газообразного полиоксида может изменяться. Увеличение периода сублимации является благоприятным при обработке материалов, вызывающих более интенсивный характер адгезионного износа. Снижение периода сублимации является благоприятным при обработке материалов, вызывающих менее интенсивный характер адгезионного износа.

В общем, с увеличением содержания кислорода в компонентах твердосплавных группы применяемости К режущих инструментов интенсивность процессов сублимации-конденсации возрастает, а износостойкость режущих инструментов, при обработке материалов, вызывающих интенсивный адгезионный износ, увеличивается. При приготовлении компонентов твердых сплавов и проведения окончательного спекания необходимо пользоваться приемами, способствующими насыщению структуры твердых сплавов некоторой предельной концентрацией кислорода. Это обеспечит наиболее высокие эксплуатационные характеристики для твердосплавных режущих инструментов группы применяемости К, при обработке ими материалов, вызывающих интенсивный адгезионный износ.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами - без дополнительных затрат и технических трудностей представляется возможным проводить более объективный и точный прогноз износостойкости - вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости К большое влияние оказывают износостойкие покрытия. Между содержанием кислорода на поверхности и в приповерхностных слоях этих твердых сплавов и их эксплуатационными характеристиками наблюдается также устойчивая корреляционная связь. И для данных инструментальных материалов соблюдается правило: с увеличением аккумулированного их поверхностью и приповерхностной областью кислорода износостойкость режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки их эксплуатационных характеристик также применим.

Реализация способа производится, последовательно проходя несколько этапов. Сначала твердосплавные режущие инструменты (режущие пластины) подвергают испытанию в процессе резания материалов, вызывающих интенсивный адгезионный износ. После испытаний на износостойкость режущие пластины тщательно очищают, подвергают полированию одну из поверхностей (например, посадочную или боковую), тщательно промывают в спиртовом растворе, сушат и, наконец, испытывают на содержание кислорода на поверхности и в приповерхностной области. Контроль можно отнести к неразрушающим методам, потому что режущие пластины, в случае наличия у них оставшихся неиспользованными режущих граней (многогранные режущие пластины), можно продолжать эксплуатировать.

Ввиду большого влияния, оказываемого аккумулированным кислородом на эксплуатационные характеристики твердых сплавов группы применяемости К, а также вследствие его размещения преимущественно на поверхности и в приповерхностной структуре, прогнозирование износостойкости режущих инструментов группы применяемости К осуществляли при сопоставлении износостойкости с общим содержанием кислорода на поверхности и в приповерхностной области структуры данных твердых сплавов.

Процесс диагностирования поверхности и приповерхностной области твердого сплава, глубиной до 0,15 мм на содержание кислорода пр