Подложка для солнечного элемента и солнечный элемент

Иллюстрации

Показать всеСогласно изобретению предложена подложка для солнечного элемента, на одном углу кремниевой подложки, имеющей квадратную форму на виде в плане, сформирован скошенный участок или сформировано углубление на углу подложки или вблизи угла. Изобретение позволяет легко контролировать положение подложки и определять направление подложки на этапе изготовления солнечного элемента, и препятствовать генерации отказов, обусловленных направлением подложки. 6 н.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к солнечным элементам для непосредственного преобразования световой энергии в электрическую и к подложкам для солнечных элементов.

УРОВЕНЬ ТЕХНИКИ

[0002] В течение десятилетий предпринимаются попытки решить проблемы, связанные со сбережением ресурсов и загрязнением окружающей среды в глобальном масштабе. Помимо ядерной энергетики, были проведены исследования по развитию технологий эффективного использования энергии ветра, приливов и солнечного света, для замены энергии, получаемой из ископаемого топлива, некоторые из которых нашли коммерческое применение.

Помимо прочего, внимание уделяется солнечным элементам как основной технологии для использования чистой энергии солнечного света. Благодаря своим перспективам недорогой, простой и компактной генерации энергии, солнечная технология генерации энергии получила коммерческое применение в домах и зданиях для обеспечения частичной замены энергопотребления в них.

[0003] В рамках основного направления развития системы солнечных элементов для жилых домов, множество панелевидных модулей солнечных элементов соединяются последовательно или параллельно, размещаются рядами и устанавливаются на крыше, что позволяет вырабатывать нужную энергию. Солнечные элементы, используемые в панелевидных модулях солнечных элементов, имеют квадратную или псевдоквадратную форму со срезанными углами, чтобы соответствовать форме панели солнечных элементов.

[0004] Солнечный элемент представляет собой полупроводниковое устройство для преобразования световой энергии в электрическую и включает в себя тип p-n-перехода, тип p-i-n и тип Шотки, причем тип p-n-перехода распространен наиболее широко. При классификации на основании материала подложки, солнечные элементы, в общем случае, подразделяются на три категории: солнечные элементы на основе кристаллического кремния, солнечные элементы на основе аморфного кремния и солнечные элементы на основе композиционного полупроводника. Солнечные элементы на основе кристаллического кремния подразделяются на монокристаллические и поликристаллические солнечные элементы. Солнечные элементы на основе кристаллического кремния получили наиболее широко распространение ввиду того, что кристаллические подложки для солнечных элементов сравнительно просты в изготовлении.

[0005] В солнечных элементах на основе кристаллического кремния общего вида, p-n-переход необходимо формировать для разделения носителей, создаваемых облучением солнечным светом. В одном примере, где используется подложка из кремния p-типа, слой кремния n-типа формируется на светоприемной поверхности путем диффундирования элемента V группы, например фосфора. В другом примере, где используется подложка из кремния n-типа, слой кремния p-типа формируется на светоприемной поверхности путем диффундирования элемента III группы, например, бора.

Кремниевый солнечный элемент изготавливается из кремниевой подложки p-типа, например, посредством термодиффузии легирующей примеси, такой как фосфор, при температуре от около 800 до около 950°C для формирования диффузионных слоев на обеих полных поверхностях подложки. При желании, ненужный участок диффузионного слоя удаляется, и оставшийся слой служит диффузионным слоем в солнечном элементе.

[0006] Затем на диффузионном слое формируется противоотражательное покрытие, например, пленка нитрида кремния. Серебряная паста, образующая рисунок в виде сетки на светоприемной поверхности, и алюминиевая паста на, по существу, всей задней поверхности наносятся методом печати и обжига для формирования электродов, в результате чего получается кристаллический кремниевый солнечный элемент.

[0007] С точки зрения повышения эффективности фотогальванического преобразования солнечного элемента, предпочтительно использовать более тонкий диффузионный слой. Однако слишком малая толщина повышает вероятность разрушения слоя n-типа электродом, известного как смыкание, что препятствует токосъему на электроде вследствие увеличенного сопротивления. Поэтому используется структура, известная как "селективный эмиттер", в которой диффузионный слой тонок в области светоприемной поверхности в виде слоя высокого сопротивления (с диффузией низкой концентрации) и толст в области электрода в виде слоя низкого сопротивления (с диффузией высокой концентрации).

[0008] Селективный эмиттер можно получить, покрывая поверхность подложки антидиффузионным покрытием, например, SiO2, удаляя линии антидиффузионного покрытия, чтобы открыть окна для диффузии, и осуществляя избирательную диффузию легирующей примеси в область окна для формирования диффузионного слоя высокой концентрации.

[0009] После формирования диффузионного слоя высокой концентрации, антидиффузионное покрытие удаляется, и легирующая примесь диффундирует во всю поверхность, включая диффузионный слой высокой концентрации, так, что область, окружающая диффузионный слой высокой концентрации, может стать диффузионным слоем низкой концентрации, имеющим более низкую концентрацию легирующей примеси, чем диффузионный слой высокой концентрации.

[0010] Затем на поверхности формируется противоотражательное покрытие (ARC). ARC может представлять собой пленку нитрида кремния, оксида титана или оксида алюминия. Такая пленка может формироваться, например, методом CVD.

Пленки оксида кремния, нитрида кремния, оксида титана и оксида алюминия, используемые в качестве ARC, служат для ограничения распространения дефектов на поверхности кремниевой пластины и улучшения свойств, в особенности, тока короткого замыкания солнечных элементов.

После формирования ARC, электродные пальцы формируются методом печати. Положение электродных пальцев определяется путем согласования подложки на месте с использованием двух ее сторон в качестве опорных положений, и совмещения пальцев с диффузионным слоем высокой концентрации.

[0011] После диффузионной обработки, диффузионный слой низкой концентрации и диффузионный слой высокой концентрации невозможно отличить друг от друга путем визуального наблюдения. Их можно различить путем электрического оценивания, например, измерения распределенного сопротивления, которое является деструктивным тестом, занимающим много времени.

[0012] Поскольку процесс изготовления солнечного элемента содержит много этапов, как упомянуто выше, возникает проблема в том, что, если на определенном этапе подложка поворачивается, то ориентацию подложки больше не удастся идентифицировать. Во избежание такого неудобства, подложку можно снабдить меткой посредством лазерной маркировки, но метка становится трудноразличимой после формирования на ней ARC. Дополнительная проблема лазерной маркировки состоит в том, что подложка солнечного элемента при этом искривляется, и это приводит к ухудшению свойств соответствующего участка.

Ссылки на уровень техники, относящиеся к настоящему изобретению, включают в себя следующие документы.

Перечень ссылок

Патентный документ

[0013] Патентный документ 1: JP-A 2004-064028.

Патентный документ 2: JP-A 2005-123447.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0014] Задачей изобретения, которое сделано ввиду вышеописанных обстоятельств, является обеспечение подложки, в которой направление подложки легко идентифицировать, и направление подложки можно легко поддерживать согласованным в ходе процесса изготовления солнечного элемента, чтобы можно было изготавливать солнечный элемент с постоянными свойствами.

Решение проблемы

[0015] Соответственно, настоящее изобретение предусматривает подложку для формирования солнечного элемента и солнечный элемент, определенные ниже.

[1] Кремниевая подложка для формирования солнечного элемента квадратной формы с углами при наблюдении на виде в плане, которая снабжена фаской на одном углу или углублением на одном углу или вблизи него.

[2] Кремниевая подложка формирования солнечного элемента квадратной формы при наблюдении на виде в плане, имеющая первый угол и второй угол, не диагонально противоположный первому углу, которая снабжена фаской на первом углу или углублением на первом углу или вблизи него и углублением на втором углу или вблизи него или фаской на втором углу, причем углубление или фаска на втором углу выбирается отличной от фаски или углубления на первом углу.

[3] Монокристаллическая кремниевая подложка для формирования солнечного элемента квадратной формы со скругленными углами при наблюдении на виде в плане, которая снабжена ориентационной плоской площадкой на одном углу или углублением на одном углу или вблизи него.

[4] Монокристаллическая кремниевая подложка для формирования солнечного элемента квадратной формы со скругленными углами, при наблюдении на виде в плане, имеющая поверхность в плоскости (100), причем подложка снабжена ориентационной плоской площадкой или углублением в ориентации кристалла <110>, проходящей, по существу, через центр подложки.

[5] Монокристаллическая кремниевая подложка для формирования солнечного элемента квадратной формы со скругленными углами при наблюдении на виде в плане, которая снабжена ориентационной плоской площадкой на одном углу и углублением на другом углу или вблизи него, не диагонально противоположном одному углу.

[6] Солнечный элемент, содержащий подложку по любому из пп.[1]-[5], в котором диффузионный слой низкой концентрации сформирован на светоприемной поверхности подложки, и диффузионный слой высокой концентрации сформирован там, где нужно сформировать пальцевый электрод.

Используемый здесь термин "на углу или вблизи него" означает не только прямой угол квадрата или точку в центре скругленного угла, но и окружающий участок, и охватывает закругленный участок.

Преимущества изобретения

[0016] Поскольку положение подложки легко определить согласно изобретению, направление подложки можно легко идентифицировать в процессе изготовления солнечного элемента, препятствуя формированию отказов, связанных с направлением подложки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

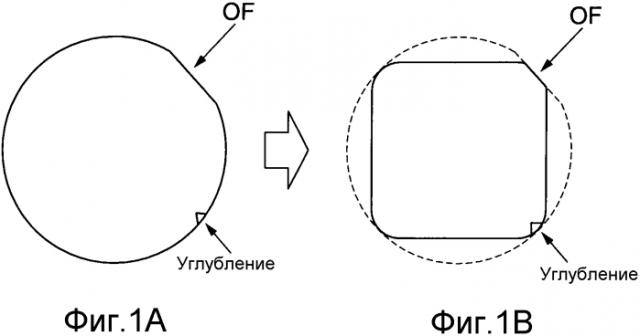

[0017] Фиг.1 иллюстрирует один пример подложки для формирования солнечного элемента согласно изобретению, причем на фиг.1A показан вид в плане цилиндрического монокристаллического слитка, снабженного ориентационной плоской площадкой, и на фиг.1B показан вид в плане подложки, которой придана псевдоквадратная форма при наблюдении на виде в плане, путем отсечения периферийных участков.

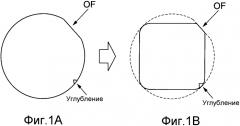

Фиг.2 иллюстрирует другой пример подложки для формирования солнечного элемента согласно изобретению, причем на фиг.2A показан вид в плане поликристаллического кремния, приготовленного методом литья, и на фиг.2B показан вид в плане подложки, снабженной фаской и углублением по углам.

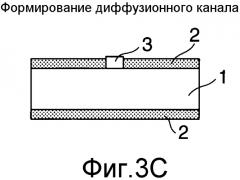

Фиг.3 иллюстрирует последовательные этапы процесса изготовления солнечного элемента.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018] Поскольку форма солнечного элемента должна согласовываться с формой панели солнечных элементов, его подложке придается квадратная или псевдоквадратная форма, при наблюдении на виде в плане, причем под псевдоквадратной формой подразумевается квадратная форма со скругленными углами (см. фиг.1B). Подложке придается псевдоквадратная форма для сокращения потерь монокристаллического материала за счет отсечения при получении монокристаллической подложки из цилиндрического монокристалла. В случае поликристаллической подложки используется подложка квадратной формы (см. фиг.2A), поскольку форма может изменяться при формовании.

Согласно изобретению, подложка снабжена плоской фаской на первом углу или углублением на первом углу или вблизи него. В этом случае первый угол отличается формой от других углов, что позволяет определить направление подложки.

В случае квадратной подложки, механически обработанный участок предпочтительно имеет внешний размер до 5 мм для минимизации потери материала, связанной с формированием фаски или углубления путем механической обработки.

В случае псевдоквадратной подложки, например, псевдоквадратную подложку 156×156 мм можно получить из цилиндрического монокристаллического слитка диаметром 200 мм, причем каждый угол является дугой радиусом 100 мм. Один дугообразный участок снабжен ориентационной плоской площадкой, представляющей направление раскалывания (плоской фаской, указывающей кристаллографическое направление, в дальнейшем обозначаемой OF) или углублением.

Что касается количества OF или углублений, полученных механической обработкой, достаточно лишь одного, чтобы идентифицировать направление подложки. Если OF и углубление используются совместно и располагаются асимметрично относительно диагонали подложки, то переднюю и заднюю поверхности можно отличить друг от друга.

[0019] Первый вариант осуществления

Согласно фиг.1 и 3, описан процесс изготовления солнечного элемента с использованием монокристаллической кремниевой подложки, полученной методом Чохраслького.

Кристаллические кремниевые подложки для использования в монокристаллических солнечных элементах, в общем случае, получают методом плавающей зоны (FZ) и методом Чохральского (CZ), причем метод CZ предпочтителен.

[0020] Сначала кварцевый тигель наполняется высокочистым поликристаллическим кремнием. Затем, для создания монокристалла, обладающего желаемыми типом проводимости и удельным сопротивлением, кремний легируется элементом III группы, например, бором или галлием, для создания p-типа или элементом V группы, например, фосфором или мышьяком, для создания n-типа. Для создания высокоэффективных солнечных элементов пригодно удельное сопротивление от 0,1 Ом∙см до 10 Ом∙см, желательно от 0,5 Ом∙см до 2 Ом∙см.

Затравочный кристалл, имеющий ориентацию плоскости в <100> направлении, погружается в расплав и вытягивается, совершая вращение, в результате чего получается цилиндрический монокристаллический слиток, имеющий ориентацию плоскости <100>. Монокристаллический слиток перерабатывается в цилиндрический блок путем отсечения противоположных концов слитка и шлифования внешней боковой поверхности.

[0021] Монокристаллический слиток, имеющий ориентацию плоскости <100>, измеряется на предмет ориентации кристалла путем рентгеновского измерения ориентации. Он подвергается механической обработке для формирования OF или углубления в направлении <110>, проходящем через центр монокристалла и соответствующем направлению раскалывания (см. фиг.1A).

Затем, для преобразования цилиндра в приблизительно квадрат, цилиндрическому слитку придается квадратная или псевдоквадратная форма путем отсечения периферийных участков (см. фиг.1B). Это отсечение осуществляется после поворота на 45 градусов относительно направления <110>, соответствующего направлению спайности, чтобы оставить OF или углубление. В случае квадратной подложки, желательно, чтобы механически обработанный участок имел внешний размер до 5 мм для минимизации потери материала, связанной с механической обработкой для формирования OF или углубления. Как используется в данном описании, внешний размер означает длину хорды скоса в случае OF или длину большой стороны углубления в случае углубления.

Что касается количества OF или углублений, полученных механической обработкой, достаточно лишь одного, чтобы идентифицировать направление подложки. Если OF и углубление используются совместно (скомбинировано, по меньшей мере, два признака) и располагаются асимметрично относительно диагонали подложки, то достигается преимущество в том, что переднюю и заднюю поверхности можно отличить друг от друга.

[0022] Будучи связан посредством углерода, стекла и т.п., столбчатый блок псевдоквадратной формы нарезается на подложки заранее определенной толщины. Что касается толщины подложки, хотя толщина порядка 50 мкм позволяет улавливать падающий свет в солнечном элементе и имеет преимущество в экономическом отношении, для обеспечения механической прочности желательна толщина от 150 до 300 мкм.

Прежде чем вырезанный блок будет нарезан на подложки для формирования солнечного элемента, способ резания в направлении раскалывания создает проблемы растрескивания и скалывания. Проблем растрескивания и скалывания при резании можно избежать, осуществляя поворот на 45 градусов относительно направления раскалывания и проводя резание таким образом, чтобы OF или углубление располагалось на углу или вблизи него псевдоквадратной формы.

[0023] Нарезанная подложка 1 (фиг.3A) переносится на носитель для очистки, где она очищается. Когда подложка площадью 156 кв. мм изготавливается из монокристаллического слитка диаметром 200 мм, диаметр имеет отклонение примерно от 0,5 до 0,7 мм в зависимости от того, обеспечена ли OF, и направление подложки можно выравнивать путем визуального наблюдения. Альтернативно, камера на ПЗС используется для определения формы подложки, подложка загружается на носитель после изменения ее направления, благодаря чему направление OF или углубления остается неизменным. Это позволяет избегать любых отказов, возникающих вследствие различия в направлении подложки в ходе процесса.

[0024] Очищенная подложка подвергается термическому оксидированию в атмосфере кислорода в горячей печи при температуре от 800 до 1000°C, с образованием тонкой пленки 2 оксида кремния толщиной примерно от 3 до 30 нм на светоприемной поверхности подложки (фиг.3B).

[0025] Затем фоторезистный материал наносится методом центрифугирования на светоприемную поверхность подложки и отжигается при температуре от 70 до 100°C в течение примерно 20-80 минут. Резист облучается светом через стеклянную маску, рисунок которой идентичен рисунку электрода светоприемной поверхности, и проявляется. Используемый при этом фоторезистный материал может быть позитивным или негативным. Шаблонированная таким образом подложка погружается в водный раствор фтористоводородной кислоты с концентрацией примерно от 1 до 50% по весу или смешанный водный раствор фтористоводородной кислоты и фторида аммония, в результате чего, в случае позитивного фоторезистного материала, пленка 2 оксида кремния удаляется только там, где удалена пленка фоторезиста. Таким образом, участок пленки оксида кремния, имеющий такой же рисунок, как электрод светоприемной поверхности, исчезает, образуя диффузионный канал 3. После этого, пленка резиста полностью удаляется путем погружения в ацетон, кипячения в серной кислоте и т.п. (фиг.3C).

[0026] В качестве первой диффузионной обработки на светоприемной поверхности подложки, газообразный N2, содержащий POCl3, подается в горячую печь при температуре от 900 до 950°C, для осуществления диффузионной обработки 4 фосфором. Элемент V группы используется в качестве легирующей примеси (фиг.3D). При этом фосфор может избирательно диффундировать, поскольку оксидная пленка, оставшаяся на поверхности, служит маской от диффузии фосфора. При обработке подложки, OF и углубление на подложке позволяет идентифицировать направление подложки и отличать друг от друга переднюю и заднюю поверхности.

Заметим, что вышеописанный этап также можно осуществлять путем покрытия/диффузии или ионной имплантации.

[0027] В конце первой диффузионной обработки осуществляется травление водным раствором фтористоводородной кислоты с концентрацией примерно от 1 до 50% по весу для удаления поверхностных оксидных пленок (фиг.3E). Когда подложка переносится из кварцевой оправки для термической обработки на носитель для очистки, OF и углубление на подложке позволяет идентифицировать направление подложки и отличать друг от друга переднюю и заднюю поверхности.

[0028] После удаления оксидных пленок, в качестве второй диффузионной термической обработки, газообразный N2, содержащий POCl3, подается в горячую печь при температуре от 800 до 850°C, для осуществления диффузионной обработки 5 фосфором, элемент V группы используется в качестве легирующей примеси с низкой концентрацией по всей поверхности (фиг.3F). Диффузионный слой 5 низкой концентрации формируется так, чтобы его поверхностное сопротивление составляло от 50 Ом/□ до 300 Ом/□, обычно 100 Ом /□. Благодаря этой второй диффузионной термической обработке, легирующая примесь дополнительно диффундирует в диффузионный слой 4 высокой концентрации, ранее сформированный первой диффузионной термической обработкой, который становится диффузионным слоем 4 высокой концентрации, имеющим поверхностное сопротивление от 1 Ом/□ до 50 Ом/□, обычно 10 Ом/□. Подобно первой диффузионной обработке, этот этап также можно осуществлять путем покрытия/диффузии или ионной имплантации. Когда подложка переносится с носителя для очистки в кварцевую оправку для термической обработки, OF и углубление на подложке позволяет идентифицировать направление подложки и отличать друг от друга переднюю и заднюю поверхности.

[0029] В конце второй диффузионной обработки пленка нитрида кремния осаждается на поверхности подложки посредством плазмостимулированного CVD в качестве противоотражательной пленки 6, которая служит для противодействия отражению солнечного света и для защиты поверхности (фиг.3G).

[0030] На задней поверхности подложки, где сформирована пленка нитрида кремния, задний поверхностный электрод 7 формируется путем вакуумного осаждения или напыления алюминия и т.п. Задний поверхностный электрод 7 формируется, например, толщиной от 1 мкм до 10 мкм, обычно 5 мкм (фиг.3H).

[0031] Наконец, электродная паста наносится методом печати на переднюю поверхность и обжигается при температуре от 500 до 800°C для формирования электрода 8 (фиг.3I). При этом пальцевый электрод формируется таким образом, чтобы он перекрывал диффузионный слой высокой концентрации. Хотя процесс, предусматривающий большое количество этапов переноса, приводит к проблеме, состоящей в невозможности отличить диффузионный слой 4 высокой концентрации от диффузионного слоя 5 низкой концентрации путем визуального наблюдения и идентифицировать направление подложки, обеспечение OF и углубления согласно изобретению позволяет согласованно устанавливать направление подложки и, таким образом, позволяет изготавливать солнечные элементы с высокой производительностью.

[0032] Второй вариант осуществления

Согласно фиг.2 и 3, описан процесс изготовления солнечного элемента с использованием поликристаллической кремниевой подложки, полученной методом литья.

Кристаллические кремниевые подложки для использования в поликристаллических солнечных элементах в общем случае, изготавливаются методом литья. Сначала, микрогранулированный кремний металлургической чистоты закладывается совместно с легирующей примесью в тигель из высокочистого кварца (покрытый материалом для смазки форм) в плавильной печи. Поскольку легирующая примесь выбирается для создания поликристаллического кремния желаемых типа проводимости и удельного сопротивления, кремний можно легировать элементом III группы, например, бором или галлием, для создания p-типа или элементом V группы, например, фосфором или мышьяком, для создания n-типа. Для создания высокоэффективных солнечных элементов пригодно удельное сопротивление от 0,1 Ом∙см до 10 Ом∙см, желательно, от 0,5 Ом∙см до 2 Ом∙см. Нагреватель применяется для нагрева тигля до температуры около 1500°C для плавления кремний металлургической чистоты.

[0033] Затем, нагревателем управляют таким образом, чтобы температура нижней части могла быть низкой. Расплавленный кремний металлургической чистоты отвердевает снизу, в результате чего, получается отливка из поликристаллического кремния. Тигель изымают из плавильной печи, и затвердевшую отливку из поликристаллического кремния вынимают из тигля. Боковые, нижний и верхний участки поверхности этой отливки из поликристаллического кремния отсекаются, поскольку, эти участки богаты загрязнениями. В случае кубической отливки из поликристаллического кремния со стороной 200 мм, например, отсекаются боковой участок 25 мм, нижний участок 20 мм и верхний участок 30 мм. Верхний участок отсекается в сравнительно большой степени, поскольку загрязнения концентрируются в верхней части вследствие сегрегации в ходе отвердевания отливки снизу.

[0034] После отсечения боковых, нижнего и верхнего участков поверхности, отливка из поликристаллического кремния (см. фиг.2A) снабжается плоской фаской на углу или вблизи него или углублением на углу или вблизи него путем механической обработки (см. фиг.2B). При этом желательно, чтобы механически обработанный участок имел внешний размер до 5 мм для минимизации потери материала, связанной с формированием фаски или углубления путем механической обработки.

Что касается количества фасок или углублений, выполненных путем механической обработки, для идентификации направления подложки достаточно только одного. В случае совместного использования фаски и углубления (скомбинировано, по меньшей мере, два признака), которые располагаются асимметрично относительно диагонали псевдоквадратной формы, достигается преимущество, состоящее в том, что переднюю и заднюю поверхности можно отличить друг от друга.

[0035] Будучи связан посредством углерода, стекла и т.п., столбчатый блок квадратной формы нарезается на подложки заранее определенной толщины. Что касается толщины подложки, хотя толщина порядка 50 мкм позволяет улавливать падающий свет в солнечном элементе и имеет преимущество в экономическом отношении, для обеспечения механической прочности желательна толщина от 150 до 300 мкм.

[0036] Нарезанная подложка 1 (фиг.3A) переносится на носитель для очистки, где она очищается. При этом, если фаска или углубление, предусмотренная согласно изобретению, подтверждается путем визуального наблюдения, то направление подложки можно выравнивать. Альтернативно, камера на ПЗС используется для определения формы подложки, подложка загружается на носитель после изменения ее направления, благодаря чему, направление фаски и углубления остается неизменным. Это позволяет избегать любых отказов, возникающих вследствие различия в направлении подложки в ходе процесса.

[0037] Очищенная подложка подвергается термическому оксидированию в атмосфере кислорода в горячей печи при температуре от 800 до 1000°C, с образованием тонкой пленки 2 оксида кремния толщиной примерно от 3 до 30 нм на светоприемной поверхности подложки (фиг.3B).

[0038] Затем фоторезистный материал наносится методом центрифугирования на светоприемную поверхность подложки и отжигается при температуре от 70 до 100°C в течение примерно 20-80 минут. Резист облучается светом через стеклянную маску, рисунок которой идентичен рисунку электрода светоприемной поверхности, и проявляется. Используемый при этом фоторезистный материал может быть позитивным или негативным. Шаблонированная таким образом подложка погружается в водный раствор фтористоводородной кислоты с концентрацией примерно от 1 до 50% по весу или смешанный водный раствор фтористоводородной кислоты и фторида аммония, в результате чего, в случае позитивного фоторезистного материала, пленка 2 оксида кремния удаляется только когда удалена пленка фоторезиста. Таким образом, участок пленки оксида кремния, имеющий такой же рисунок, как электрод светоприемной поверхности, исчезает, образуя диффузионный канал 3 (см. [0025]). После этого, пленка резиста полностью удаляется путем погружения в ацетон, кипячения в серной кислоте и т.п. (фиг.3C).

[0039] В качестве первой диффузионной обработки на светоприемной поверхности подложки, газообразный N2, содержащий POCl3, подается в горячую печь при температуре от 900 до 950°C, для осуществления диффузионной обработки 4 фосфором. Элемент V группы используется в качестве легирующей примеси (фиг.3D). При этом фосфор может избирательно диффундировать, поскольку оксидная пленка, оставшаяся на поверхности, служит маской от диффузии фосфора. При обработке подложки, фаска и углубление на подложке позволяет идентифицировать направление подложки и отличать друг от друга переднюю и заднюю поверхности.

Заметим, что вышеописанный этап также можно осуществлять путем покрытия/диффузии или ионной имплантации.

[0040] В конце первой диффузионной обработки осуществляется травление водным раствором фтористоводородной кислоты с концентрацией примерно от 1 до 50% по весу для удаления поверхностных оксидных пленок (фиг.3E). Когда подложка переносится из кварцевой оправки для термической обработки на носитель для очистки, фаска и углубление на подложке позволяет идентифицировать направление подложки и отличать друг от друга переднюю и заднюю поверхности.

[0041] После удаления оксидных пленок, в качестве второй диффузионной термической обработки, газообразный N2, содержащий POCl3, подается в горячую печь при температуре от 800 до 850°C, для осуществления диффузионной обработки 5 фосфором, элемент V группы используется в качестве легирующей примеси с низкой концентрацией по всей поверхности (фиг.3F). Диффузионный слой 5 низкой концентрации формируется так, чтобы его поверхностное сопротивление составляло от 50 Ом/□ до 300 Ом/□, обычно 100 Ом/□. Благодаря этой второй диффузионной термической обработке, легирующая примесь дополнительно диффундирует в диффузионный слой 4 высокой концентрации, ранее сформированный первой диффузионной термической обработкой, который становится диффузионным слоем 4 высокой концентрации, имеющим поверхностное сопротивление от 1 Ом/□ до 50 Ом/□, обычно 10 Ом/□. Подобно первой диффузионной обработке, этот этап также можно осуществлять путем покрытия/диффузия или ионной имплантации. Когда подложка переносится с очищающего носителя в кварцевую оправку для термической обработки, фаска и углубление на подложке позволяет идентифицировать направление подложки и отличать друг от друга переднюю и заднюю поверхности.

[0042] В конце второй диффузионной обработки, пленка нитрида кремния осаждается на поверхности подложки посредством плазмостимулированного CVD в качестве противоотражательной пленки 6, которая служит для противодействия отражению солнечного света и для защиты поверхности (фиг.3G).

[0043] На задней поверхности подложки, где сформирована пленка нитрида кремния, задний поверхностный электрод 7 формируется путем вакуумного осаждения или напыления алюминия и т.п. Задний поверхностный электрод 7 формируется, например, толщиной от 1 мкм до 10 мкм, обычно 5 мкм (фиг.3H).

[0044] Наконец, электродная паста наносится методом печати на переднюю поверхность и обжигается при температуре от 500 до 800°C для формирования электрода 8 (фиг.3I). При этом пальцевый электрод формируется таким образом, чтобы он перекрывал диффузионный слой высокой концентрации (см. [0031]). Хотя процесс, предусматривающий большое количество этапов переноса, приводит к проблеме, состоящей в невозможности отличить диффузионный слой 4 высокой концентрации от диффузионного слоя 5 низкой концентрации путем визуального наблюдения и идентифицировать направление подложки, обеспечение фаски и углубления согласно изобретению позволяет согласованно устанавливать направление подложки и, таким образом, позволяет изготавливать солнечные элементы с высокой производительностью.

ПРИМЕРЫ

[0045] Ниже приведены примеры изобретения.

Сначала монокристаллический кремний p-типа, легированный бором, имеющий ориентацию кристалла <100> и диаметр 200 мм приготовили методом CZ. Монокристалл цилиндрически отполировали и измерили на предмет ориентации кристалла путем рентгеновского измерения ориентации. OF сформировали путем механической обработки в ориентации кристалла <110>, и углубление сформировали путем механической обработки в положении, проходящем через центр подложки и повернутом на 90 градусов относительно положения OF (фиг.1).

[0046] Путем отсечения периферийных участков, цилиндрический слиток переработали в блок псевдоквадратной формы. Это отсечение осуществляли, наклоняя слиток под 45 градусов таким образом, чтобы OF, сформированная путем механической обработки в направлении <110>, т.е. в направлении раскалывания, могла располагаться на углу или вблизи него, и отсекая четыре стороны дисковой пилой с внешней режущей кромкой.

[0047] Будучи связан посредством углерода, столбчатый блок псевдоквадратной формы нарезали проволочной пилой на подложки толщиной 300 мкм. Нарезанная таким образом монокристаллическая подложка имела форму с OF и углублением по углам, как показано на фиг.1B. После механической обработки единого монокристаллического слитка с OF и углублением, переднюю и заднюю поверхности подложки можно было отличать друг от друга в ходе обработки подложки.

[0048] На поверхности подложки пленку оксида кремния, служащую антидиффузионным слоем, сформировали путем термического оксидирования подложки в атмосфере кислорода в горячей печи при температуре 1000°C. Толщина пленки составляла 30 нм (фиг.3B).

Затем позитивный фоторезистный материал нанесли методом центрифугирования на поверхность подложки и отожгли при температуре 70°C в течение 20 минут. Резист облучили светом через стеклянную маску, рисунок которой идентичен рисунку электрода светоприемной поверхности, и проявили. Шаблонированную таким образом пластину погрузили в водный раствор фтористоводородной кислоты с концентрацией 5% по весу, таким образом, удалив пленку оксида кремния только там, где была удалена пленка фоторезиста. Таким образом, участок оксидной пленки, имеющий такой же рисунок, как электрод светоприемной поверхности был ликвидирован. После этого, резист удалили путем погружения в ацетон (фиг.3C).

[0049] В качестве первой диффузионной обработки, газообразный N2, содержащий POCl3 подавали в горячую печь при температуре 950°C для осуществления диффузионной обработки фосфором. Элемент V группы использовали в качестве легирующей примеси (фиг.3D). При этом, фосфор избирательно диффундировал, поскольку оксидная пленка, оставшаяся на поверхности, служила маской против диффузии фосфора.

[0050] В конце первой диффузионной обработки, произвели травление водным раствором фтористоводородной кислоты для удаления поверхностных оксидных пленок (фиг.3E).

[0051] После удаления оксидных пленок, газообразный N2, содержащий POCl3, подавали в горячую печь при температуре 800°C для формирования диффузионного слоя n-типа низкой концентрации (фиг.3F). Участок, куда избирательно диффундировал фосфор, стал диффузионным слоем высокой концентрации.

[0052] Нитрид кремния осадили на поверхность подложки посредством плазмостимулированного CVD с образованием противоотражательной пленки, которая служила для противодействия отражению солнечного света и для защиты поверхности (фиг.3G).

[0053] На задней поверхности, задний поверхностный электрод толщиной 5 мкм сформировали вакуумным осаждением алюминия (фиг.3H).

[0054] Наконец, электродную пасту нанесли методом печати на переднюю поверхность и подвергли обжигу для формирования электрода (фиг.3I). Благодаря форме подложки для формирования солнечного элемента согласно изобретению, направление подложки можно идентифицировать на основании внешнего вида на этапах переноса и совмещения. Направление подложки можно устанавливать согласованно, что позволяет изготавливать солнечные элементы с высокой производительностью.

Перечень ссылочных позиций

[0055]

1: подложка

2: пленка оксида кремния

3: диффузионный канал

4: диффузионный слой высокой концентрации

5: диффузионный слой низкой концентрации

6: противоотражательная пленка

7: задний поверхностный электрод

8: передний поверхностный электрод

1. Кремниевая подложка для формирования солнечного элемента квадратной формы с углами при наблюдении на виде в плане, которая снабжена фаской на одном углу или углублением на одном углу или вблизи него.

2. Кремниевая подложка для формирования солнечного элемента квадратной формы при наблюдении на виде в плане, имеющая первый угол и второй угол, не диагонально противоположный первому углу, которая снабжена фаской на первом углу или углублением на первом углу или вблизи него и углублением на втором углу или вблизи него или фаской на втором углу, причем углубление или фаска на втором углу выбирается отличной от