Промышленный передающий измерительный преобразователь параметров технологических процессов, снабженный соединением с разделительной диафрагмой для измерения высокого статического давления

Иллюстрации

Показать всеНастоящее изобретение относится к передающим измерительным преобразователям параметров технологических процессов промышленного назначения, предназначенным для применения в системах управления промышленными технологическими процессами. Заявленный передающий измерительный преобразователь параметров технологического процесса, предназначенный для измерения переменной технологического процесса, включает в себя сенсорный блок и соединение для измерения статического давления. Сенсорный блок содержит датчик для измерения переменной промышленного технологического процесса и для генерирования сигнала датчика. Датчик содержит впуск для гидравлической жидкости внутри указанного блока. Соединение для измерения статического давления соединено с сенсорным блоком и включает в себя изолирующий фитинг, муфту для сопряжения с технологической текучей средой и разделительную диафрагму. Изолирующий фитинг встроен в сенсорный блок и соединен с впуском для гидравлической жидкости. Муфта сопряжения с технологической текучей средой соединена с изолирующим фитингом. Разделительная диафрагма размещена между изолирующим фитингом и муфтой сопряжения с технологической текучей средой снаружи сенсорного блока. Технический результат заключается в обеспечении соединения для внедрения преобразователей в процессы, протекающие при высоких статических давлениях, при обеспечении соблюдения условий безопасности. 3 н. и 20 з.п. ф-лы, 9 ил.

Реферат

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится, в общем, к передающим измерительным преобразователям параметров технологических процессов промышленного назначения, предназначенным для применения в системах управления промышленными технологическими процессами. В частности, настоящее изобретение относится к соединениям для внедрения преобразователей в процессы, протекающие при высоких статических давлениях.

Для текущего контроля таких параметров технологических процессов, как давление, температура, расход и уровень технологических текучих сред, используемых в технологических процессах, применяются измерительные приборы. Например, в промышленном производственном оборудовании обычно применяются передающие измерительные преобразователи параметров технологических процессов, устанавливаемые в ряде определенных мест для текущего контроля целого ряда параметров технологических процессов на различных производственных линиях. Передающие измерительные преобразователи параметров технологических процессов содержат датчики, которые вырабатывают электрический выходной сигнал в ответ на изменения физических свойств в параметре технологического процесса. Например, передающие измерительные преобразователи давления содержат датчики давления, которые вырабатывают электрический выходной сигнал, зависящий от давления технологической текучей среды, например в водопроводных линиях, резервуарах для хранения химических веществ и т.п. Каждый передающий измерительный преобразователь давления также содержит электронные схемы передающего измерительного преобразователя, предназначенные для приема и обработки электрического выходного сигнала датчика, что дает возможность осуществления локального или дистанционного текущего контроля состояния передающего измерительного преобразователя и параметров технологического процесса. Передающие измерительные преобразователи, текущий контроль действия которых осуществляется локально, содержат визуальные индикаторы, такие как жидкокристаллические дисплеи, которые показывают электрический выходной сигнал в том месте, где установлен передающий измерительный преобразователь параметров технологического процесса. Передающие измерительные преобразователи, текущий контроль действия которых осуществляется дистанционно, содержат электронные схемы, которые посылают электрический выходной сигнал по системе или цепи автоматического управления в центральный пункт наблюдения за процессом, такой как диспетчерская. При такой компоновке параметр технологического процесса можно регулировать из диспетчерской при включении автоматических переключателей, клапанов, насосов и других аналогичных компонентов в систему управления технологическим процессом и систему автоматического управления.

Датчики давления, используемые в передающих измерительных преобразователях давления, содержат гибкий чувствительный элемент, такой как пластинчатый электрод или пьезорезистор, который отклоняется под действием изменения давления. Чувствительный элемент связан с технологической текучей средой через простую гидравлическую систему, которая передает давление технологической текучей среды к датчику. Гидравлическая система включает в себя герметичный канал, в котором на первом конце размещен чувствительный элемент, а на втором конце размещена гибкая разделительная диафрагма, контактирующая с технологической текучей средой. Герметичный канал заполнен точно отмеренным количеством гидравлической жидкости, которая подстраивает положение чувствительного элемента в то время, как технологическая текучая среда воздействует на разделительную диафрагму. По мере изменения давления технологической текучей среды изменяется положение чувствительного элемента, что приводит к изменению емкости или активного сопротивления датчика давления. Электрический выходной сигнал датчика давления зависит от емкости или активного сопротивления и, следовательно, изменяется при изменениях давления технологической текучей среды. Для датчиков перепада давления обычно требуются две гидравлические системы, чтобы подвести разные давления к противоположным сторонам одного датчика. Как правило, для приведения технологической текучей среды в соответствие с разделительными диафрагмами гидравлических систем с перепадами давления, к основанию передающего измерительного преобразователя прикрепляется болтовым соединением технологический фланец, имеющий штепсельные гнезда для подсоединения трубопроводов для технологической текучей среды. Следовательно, передающий измерительный преобразователь включен в процесс таким образом, что давление технологической текучей среды передается через фланцевое соединение.

Часто возникает необходимость во включении передающих измерительных преобразователей в процессы, в которых статические давления чрезвычайно высоки. Например, для откачивания нефти из глубоких нефтяных скважин до уровней поверхности требуются высокие давления в линии. В частности, для морских нефтяных скважин требуемые давления в линии достигают приблизительно от 15000 фунтов на квадратный дюйм (фунт/кв. дюйм) [~103,4 мегапаскалей (MПa)] до приблизительно 20000 фунт/кв. дюйм (~137,9 MПa). Болтовое соединение между фланцем и основанием передающего измерительного преобразователя обычно не может быть герметизировано при столь высоких давлениях из-за ограничений по величине механического напряжения для болтов и находящихся между ними деформируемых уплотнений. Нарушение этого уплотнения вызывает нежелательную утечку технологической текучей среды из места соединения передающего измерительного преобразователя. В передающих измерительных преобразователях перепадов давления, где разделительные диафрагмы сконфигурированы с совмещением их поверхности или лежащими в одной плоскости (копланарно) в основании передающего измерительного преобразователя, внести улучшения в устройство этого уплотнения затруднительно. В связи с этим возможность применения передающих измерительных преобразователей ограничена теми величинами давлений, развиваемых в процессах, в которые они могут быть включены безопасным способом.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Передающий измерительный преобразователь параметров технологического процесса, предназначенный для измерения переменного параметра технологической текучей среды с высокими статическими давлениями, содержит сенсорный блок и соединение для измерения статического давления. Сенсорный блок содержит датчик для измерения переменного параметра технологической текучей среды промышленного технологического процесса, предназначенный для генерирования сигнала датчика. Датчик содержит впуск жидкой среды, находящийся внутри указанного блока. Соединение для измерения статического давления соединено с сенсорным блоком и включает в себя изолирующий фитинг, муфту сопряжения с технологической текучей средой и разделительную диафрагму. Изолирующий фитинг введен в сенсорный блок и соединен с впуском гидравлической жидкости. Муфта сопряжения с технологической текучей средой соединена с изолирующим фитингом. Разделительная диафрагма размещена между изолирующим фитингом и муфтой сопряжения с технологической текучей средой снаружи сенсорного блока.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

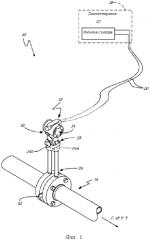

Фиг. 1 - система управления технологическим процессом, содержащая передающий измерительный преобразователь давления c плоскостным монтажом, подключенный к диспетчерской и соединенный с подузлами разделительных диафрагм высокого статического давления согласно настоящему изобретению.

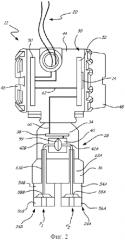

Фиг. 2 - схематическое изображение в поперечном сечении передающего измерительного преобразователя давления по фиг. 1, на котором показана узел, составленный из подузлов разделительной диафрагмы.

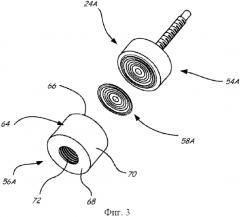

Фиг. 3 - изображение в разобранном виде подузла разделительной диафрагмы, содержащего изолирующий фитинг, муфту сопряжения с технологической текучей средой и разделительную диафрагму.

Фиг. 4A - вид снизу муфты сопряжения с технологической текучей средой по фиг. 3.

Фиг. 4B - вид сверху муфты сопряжения с технологической текучей средой по фиг. 3.

Фиг. 4C - вид сбоку муфты сопряжения с технологической текучей средой по фиг. 3.

Фиг. 5A - вид снизу изолирующего фитинга по фиг. 3.

Фиг. 5B - вид сверху изолирующего фитинга по фиг. 3.

Фиг. 5C - вид сбоку изолирующего фитинга по фиг. 3.

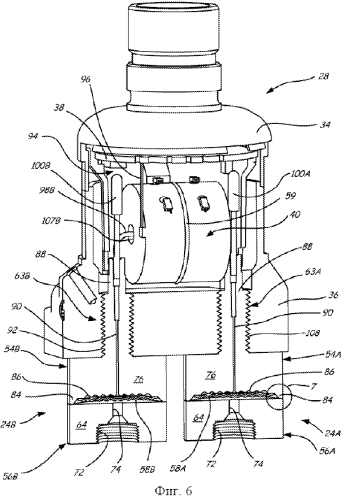

Фиг. 6 - виды в поперечном сечении подузла разделительной диафрагмы по фиг. 3, установленного в основании сенсорного блока передающего измерительного преобразователя параметров технологического процесса.

Фиг. 7 - увеличенный вид части конструкции, обозначенной позицией 7 на фиг. 6, на котором показано сварное соединение между муфтой сопряжения с технологической текучей средой, разделительной диафрагмой и изолирующим фитингом.

Фиг. 8 - резьбовое соединение между муфтой сопряжения с технологической текучей средой и изолирующим фитингом по фиг. 7.

Фиг. 9 - вид в перспективе сенсорного блока, имеющего датчик статического давления, соединенный с подузлом разделительной диафрагмы высокого статического давления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показана предлагаемая в соответствии с настоящим изобретением система 10 управления технологическим процессом, имеющая передающий измерительный преобразователь 12 параметров технологического процесса, в котором для связи с текучей средой F под высоким давлением используются подузлы разделительной диафрагмы высокого давления. Система 10 управления технологическим процессом включает в себя передающий измерительный преобразователь 12 параметров технологического процесса, измерительный прибор 14 текущего контроля, трубопровод 16 и диспетчерскую 18. В диспетчерской 18, связанной с передающим измерительным преобразователем 12 системой 20 автоматического управления, имеется рабочая станция 22. Рабочая станция 22 включает в себя различные компоненты для взаимодействия с передающим измерительным преобразователем 12, такие как источник питания и связные интерфейсы. Передающий измерительный преобразователь 12 соединен с источником технологической текучей среды, таким как трубопровод 16, для генерирования сигналов, соответствующих переменным параметрам технологической текучей среды F, таким как перепад ΔP давления, статическое давление P и температура T, с использованием различных датчиков переменных параметров технологической текучей среды. Подузлы 24A и 24B соединяются с трубопроводом 16 через импульсные трубки 26. Подузлы 24A и 24B обеспечивают возможность соединения передающего измерительного преобразователя 12 с трубопроводом 16, когда статическое давление текучей среды F повышается до высоких уровней давления.

Передающий измерительный преобразователь 12 параметров технологической текучей среды содержит сенсорный блок 28 и электронный блок 30 передающего измерительного преобразователя. Перепад ΔP давления создается внутри потока технологической текучей среды F первичным чувствительным элементом, который в показанной на фигуре конструкции представлен измерительной диафрагмой 32. Измерительная диафрагма 32 выполнена с отверстием, диаметр которого меньше диаметра трубопровода 16, для того,чтобы ограничить поток текучей среды. Сравнительно более высокое и сравнительно более низкое давления по ту и другую стороны измерительной диафрагмы 32 связаны с сенсорным блоком 28 через импульсные трубки 26 и подузлы 24A и 24B. Сенсорный блок 28 содержит датчик перепада давления, предназначенный для считывания перепада ΔP давления. Сенсорный блок 28 содержит также датчик температуры, предназначенный для считывания температуры Т, и датчик статического давления, предназначенный для считывания давления P. Перепад ΔP давления обычно достигает лишь очень малых значений, таких как приблизительно 5 фунт/кв. дюйм (~34,5 кПa), тогда как статическое давление P может достигать в несколько тысяч раз больших значений. Например, подузлы 24A и 24B могут выдерживать статические давления P свыше 20000 фунт/кв. дюйм (~137,9 MПa), которые часто встречаются в нефтяных скважинах, используемых в морских нефтепромыслах. Сенсорный блок 28 генерирует электрические сигналы, основанные на сигналах, выдаваемых датчиками, и посылает эти сигналы в электронный блок 30 передающего измерительного преобразователя.

Информация, касающаяся перепада ΔP давления, статического давления P и температуры T, может быть получена от передающего измерительного преобразователя локально за счет использования измерительного прибора текущего контроля 14. Информация может быть также получена от передающего измерительного преобразователя 12 дистанционно в диспетчерской 18. Передающий измерительный преобразователь 12 может иметь возможность поддержания связи как через цифровую, так и через аналоговую системы управления для передачи данных в диспетчерскую 18. Передающий измерительный преобразователь 12 снабжен встроенными электронными схемами, обеспечивающими возможность осуществления цифровой связи электронного блока 30 с диспетчерской 18 через беспроводную или проводную линию связи. В различных примерах осуществления изобретения передающий измерительный преобразователь 12 имеет возможность поддержания связи с помощью сетевого протокола промышленной сети HART®, WirelessHART® или FOUNDATIONTM. Такие протоколы цифровой связи обеспечивают возможность передачи данных для ряда переменных параметров технологического процесса от передающего измерительного преобразователя 12 в диспетчерскую 18. Рабочая станция 22 также обеспечивает возможность поступления в диспетчерскую 8 данных от передающего измерительного преобразователя 12 параметров технологической текучей среды и передачи данных в этот передающий измерительный преобразователь с использованием аналоговой системы 20 автоматического управления. В данном примере осуществления изобретения передающий измерительный преобразователь 12 параметров технологической текучей среды представляет собой двухпроводный передающий измерительный преобразователь, который работает с системой управления, рассчитанной на силу тока от 4 мA до 20 мA. Рабочая станция 22 содержит такие компоненты, как цифровой процессор, видеодисплей и клавишный пульт, предназначенные для управления работой передающего измерительного преобразователя 12 и манипулированием передаваемым по системе автоматического управления сигналом, характеризующим ΔP, P и T. Исходя из данных, поступивших от передающего измерительного преобразователя 12, диспетчерская 18 может корректировать параметры технологической текучей среды или через систему 20 автоматического управления, или через другую систему автоматического управления. Например, диспетчерская 18 может регулировать поток технологической текучей среды путем регулировки соответствующим образом активно регулируемых клапанов, соединенных с трубопроводом 16.

В рассматриваемом примере осуществления изобретения передающий измерительный преобразователь 12 давления выполнен в виде передающего измерительного преобразователя перепада давления COPLANARTM, в котором сенсорный блок 28 содержит утапливаемое основание для соединения с совмещенными по поверхности или копланарными разделительными диафрагмами в подузлах 24A и 24B. Такие конфигурации основания передающего измерительного преобразователя важны для получения точных результатов измерения перепада давления. Подузлы 24A и 24B позволяют передающему измерительному преобразователю 12 выдерживать без возникновения утечки воздействие на него высоких статических давлений текучей среды при сохранении целостности копланарной конфигурации.

На фиг. 2 схематически изображен пример выполнения передающего измерительного преобразователя 12 давления согласно изобретению, подузлов 24A и 24B, сенсорного блока 28 и электронного блока 30 передающего измерительного преобразователя. Сенсорный блок 28 содержит корпус 34, с которым соединены основание 36, сенсорная плата 38, датчик 40 перепада давления и разделительные патрубки 42A и 42B. Электронный блок 30 передающего измерительного преобразователя содержит корпус 44, крышку 46, крышку 48 измерительного прибора текущего контроля, выходной интерфейс 50 и передающую схему 52. Подузел 24A содержит изолирующий фитинг 54A, муфту 56A сопряжения с технологической текучей средой и разделительную диафрагму 58A. Подузел 24B содержит компоненты, подобные компонентам подузла 24A, но с обозначением “B”. Давления P1 и P2 создаются в трубопроводе 16 (фиг. 1) с каждой из сторон первичного чувствительного элемента 32.

Сенсорная плата 38 и датчик 40 установлены внутри корпуса 34 сенсорного блока 28. Корпус 34 сенсорного блока 28 соединен с корпусом 44 электронного блока посредством, например, резьбового соединения. Аналогично этому, крышки 46 и 48 соединены с корпусом 44 резьбовыми соединениями, которые образуют пламегасящие уплотнения, известные в данной области техники, которые предотвращают выход пламени изнутри корпуса 44. Выходной интерфейс 50 и передающая схема 52 закреплены к корпусу 54 внутри электронного блока 30 передающего измерительного преобразователя. Датчик 40 перепада давления, который содержит гибкий чувствительный элемент 59, имеет электронную связь с сенсорной платой 38. Сенсорная плата 38 имеет электронную связь с передающей схемой 52 через кабель 60 сенсорного блока. Кабель 60 сенсорного блока проходит через фитинг и ввод внутри горловины корпуса 34, который обеспечивает огнестойкую герметизацию внутреннего содержимого корпуса 34. Такие соединения известны в данной области техники, и пример такого соединения фитинга и ввода описан в патенте США № 6457367, выданном Rosemount Inc. и включенном в данное описание изобретения посредством ссылки. Передающая схема 52 имеет электронную связь с выходным интерфейсом 50 через кабель 62 электронного блока. Выходной интерфейс 50 соединяет передающий измерительный преобразователь 12 с соединительными проводами системы 20 автоматического управления. В данном примере осуществления изобретения блок 30 передающего измерительного преобразователя, сенсорная плата 38 и датчик 40 выполнены в виде многопараметрового передающего измерительного преобразователя, который описан в патенте США № 5495769, выданном на имя Broden et al., представляющих Rosemount Inc., г. Иден Прери, штат Миннесота, и включен в данное описание изобретения посредством ссылки.

Основание 36 сенсорного блока 28 соединено с изолирующими фитингами 54A и 54B подузлов 24A и 24B соответственно, которые соединяются с трубопроводом 16 (фиг. 1). Фитинги 54A и 54B введены в отверстия, проходящие сквозь основание 36 так, что они заходят внутрь корпуса 34. В различных примерах осуществления изобретения фитинги 54A и 54B ввинчены в приемные отверстия 63A и 63B основания 36 или установлены в приемных отверстиях 63A и 63B посадкой с натягом. Фитинги 54A и 54B могут быть также припаяны твердым припоем или приварены к основанию 36. В любой конструкции фитинги 54A и 54B образуют пламегасящие или огнестойкие соединения со стенками отверстий 63A и 63B соответственно. Муфты 56A и 56B сопряжения с технологической текучей средой присоединены к фитингам 54A и 54B сварным швом. В данном примере осуществления изобретения муфты 56A и 56B и фитинги 54A и 54B соединены резьбовым соединением до их приваривания друг к другу. Разделительные диафрагмы 58A и 58B расположены между фитингами 54A и 54B и муфтами 56A и 56B соответственно.

В рассматриваемом примере осуществления изобретения датчик 40 содержит преобразователь емкостного дифманометра, в котором гибкий чувствительный элемент 59 содержит диафрагму, расположенную между двумя пластинчатыми электродами. В данном примере осуществления датчик 40 выполнен в виде датчика с металлической диафрагмой, описанного в патенте США № 6295875, выданном на имя Frick et al., представляющих Rosemount Inc., г. Иден Прери, штат Миннесота. Датчик 40 соединен с фитингами 54A и 54B разделительными патрубками 42A и 42B соответственно, в которых находятся объемы заполняющей гидравлической жидкости. Заполняющая гидравлическая жидкость является по существу несжимаемой, передающей давления P1 и P2 к датчику 40, и, как правило, она представлена жидкостью для гидросистем на основе силиконового масла, такой как, например, силиконовое масло DC 200 ®, DC 704 ® или Syltherm XLT ®, поставляемое компанией Dow Corning Corporation), г. Мидлэнд, штат Мичиган, США. Разделительные диафрагмы 58A и 58B изолируют заполняющую жидкость, находящуюся внутри разделительных патрубков 42A и 42B, от давлений P1 и P2 технологической текучей среды F. Физические изменения в давлениях P1 и P2 технологической текучей среды F считываются в виде перепада ΔP давления датчиком 40 через разделительные диафрагмы 58A и 58B и заполняющую гидравлическую жидкость, находящуюся внутри изолирующих фитингов 54A и 54B и разделительных патрубков 42A и 42B.

Подузлы 24A и 24B выступают наружу из сенсорного блока 28 для облегчения монтажа диафрагм 58A и 58B. В частности, монтаж диафрагм 58A и 58B осуществляют вместе с изолирующими фитингами 54A и 54B и муфтами 56A и 56B сопряжения с технологической текучей средой, соответственно, перед установкой подузлов 24A и 24B в основании 36 блока 28. Доступ к диафрагмам 58A и 58B улучшается, так как они перемещаются снаружи от выемок в основании 36, где они обычно устанавливаются в копланарном передающем измерительном преобразователе. Таким образом, фитинги 54A и 54B могут быть более надежно закреплены к муфтам соответственно 56A и 56B, что также обеспечивает закрепление диафрагм 58A и 58B. По завершению монтажа в приемные отверстия 63A и 63B основания 36 вводят подузлы 24A и 24B.

На фиг. 3 показан один пример выполнения подузла 24А разделительной диафрагмы, содержащего изолирующий фитинг 54A, муфту 56A сопряжения с технологической текучей средой, разделительную диафрагму 58A. На фиг. 4A - 4C представлены виды соответственно сверху, снизу и сбоку муфты 56A сопряжения с технологической текучей средой. На фиг. 5A - 5C представлены виды соответственно сверху, снизу и сбоку изолирующего фитинга 54A. Фиг. 3 - 5C рассматриваются совместно.

Муфта 56A сопряжения с технологической текучей средой содержит соединительный корпус 64, который включает в себя первую поверхность 66, вторую поверхность 68, боковую поверхность 70, элемент 72 сопряжения с технологической текучей средой и сквозное отверстие 74. Соединительный корпус 64 предпочтительно выполнен в виде цилиндрического или дискообразного корпуса, имеющего кольцевые торцовые поверхности - первую поверхность 66 и вторую поверхность 68. Боковая поверхность 70 представлена круговой стенкой, соединяющей между собой первую поверхность 66 и вторую поверхность 68. Однако в других примерах выполнения согласно изобретению соединительный корпус 64 может иметь другие геометрические формы, например, может быть выполнен в виде восьмигранного корпуса.

Сквозное отверстие 74 выполнено в виде отверстия малого диаметра, имеющего протяженность до первой поверхности 66. Элемент 72 сопряжения с технологической текучей средой выполнен в виде резьбового отверстия, диаметр которого соответствует диаметру резьбового элемента сопряжения с технологической текучей средой. Элемент 72 сопряжения с технологической текучей средой выбирают исходя из типа соединения с технологической текучей средой, такого как трубопровод 16, к которому присоединен передающий измерительный преобразователь 12 (фиг. 1). В одном примере выполнения согласно изобретению элемент 72 сопряжения с технологической текучей средой содержит внутреннюю трубную резьбу (FPT) с размером 0,5 дюйма (~1,27 см) согласно национальному стандарту трубной резьбы (NPT). В другом примере выполнения согласно изобретению элемент 72 сопряжения имеет конструктивное исполнение, допускающее его соединение с узлом выносной мембраны, что является известным в данной области техники. Однако в других примерах выполнения элемент 72 сопряжения с технологической текучей средой может быть выполнен в виде сварного валика, начинающегося от второй поверхности 68, сверху которого может быть посажена и приварена труба.

Изолирующий фитинг 54А включает в себя консольный корпус 76, первый конец 78, второй конец 80, боковую часть 82, изолирующий фланец 84, волнистую наружную поверхность 86 напорной камеры, удлиненную горловину 88 и сквозное отверстие 90. Консольный корпус 76 выполнен в виде цилиндрического дискообразного корпуса, имеющего кольцевые концевые поверхности на первом конце 78 и втором конце 80. Боковая часть 82 выполнена в виде круговой стенки, соединяющей между собой первый конец 78 и второй конец 80. Однако в других примерах выполнения консольный корпус 76 может иметь другие геометрические формы, например восьмигранную форму. В любом примере выполнения консольный корпус 76 и соединительный корпус 64 имеют одинаковые или аналогичные геометрические формы, которые позволяют заштифтовать разделительную диафрагму 58A между изолирующим фитингом 54А и муфтой 56А сопряжения с технологической текучей средой.

Второй конец 80 консольного корпуса 76 выполнен с возможностью сопряжения с первой поверхностью 66 соединительного корпуса 64 муфты 56А сопряжения с технологической текучей средой. Консольный корпус 76 содержит фланец 84, создающий напорную камеру на втором конце 80. Фланец 84 предпочтительно ограничивает волнистую наружную поверхность 86 напорной камеры и сквозное отверстие 90. Фланец 84 обеспечивает поверхность, на которой может быть установлена разделительная диафрагма 58A. Разделительная диафрагма 58A выполнена в виде тонкого металлического диска, который оказывается захваченным между изолирующим фитингом 54A и муфтой 56A сопряжения с технологической текучей средой. Как пояснено выше со ссылкой на фиг. 6 и 7, разделительную диафрагму 58A предпочтительно сначала соединяют с подузлом 24A посредством сварного шва и затем профилируют для образования в ней волн путем приложения давления. Удлиненная горловина 88 выступает концентрично от первого конца 78. Сквозное отверстие 90 проходит сквозь как удлиненную горловину 88, так и консольный корпус 76 так, что пересекает волнистую наружную поверхность 86 напорной камеры. Удлиненная горловина 88 содержит цилиндрическое тело, имеющее витки 92 резьбы для соединения с сопрягающимися с ними витками резьбы в основании 36 сенсорного блока 28, как показано на фиг. 6.

На фиг. 6 представлены виды в поперечном сечении подузлов 24А и 24В разделительной диафрагмы по фиг. 3, которые установлены в основании 36 сенсорного блока 28 передающего измерительного преобразователя параметров технологической текучей среды. Сенсорный блок 28 содержит корпус 34, основание 36, сенсорную плату 38 и датчик 40. Корпус 34 образует внутренний объем 94, который представляет собой пространство, в котором герметизированы компоненты сенсорного блока 28 в состоянии в сборе с подузлами 24A и 24B. Сенсорная плата 38 расположена во внутреннем объеме 94 корпуса 34 и соединяется с датчиком 40 через кабель 96 сенсорного блока. Датчик 40 содержит диафрагму 59, которая отклоняется в результате изменений давления в гидравлической жидкости, присутствующей в разделительных патрубках, соединяющих датчик 40 с подузлами 24A и 24B. Разделительный патрубок 98B имеет протяженность от впуска 107B гидравлической жидкости на датчике 40 до удлиненной горловины 88 на подузле 24B. В удлиненную горловину 88 также заведен наполнительный патрубок 100B, который выполнен в виде канала, в который гидравлическая заполняющая жидкость вводится в разделительный патрубок 98B. Аналогично этому, подузел 24A соединен с впуском на датчике 40 через разделительный патрубок, соединенный с наполнительным патрубком 100A в горловине изолирующего фитинга 54A. Подузлы 24A и 24B предварительно изготавливаются заводским способом до осуществления их монтажа совместно с сенсорным блоком 34.

Как показано на фиг. 7, подузлы 24A и 24B изготавливают путем формирования сварного шва 102 в месте соединения консольного корпуса 76, соединительного корпуса 64 и разделительной диафрагмы 58A. Разделительная диафрагма 58A установлена рядом с первой поверхностью 66 соединительного корпуса 64 и второй поверхностью 80 консольного корпуса 76. Консольный корпус 76, соединительный корпус 64 и разделительная диафрагма 58A имеют одинаковый наружный диаметр, или внешний периметр, в зависимости от конкретного случая, так что они состыкованы с коаксиальным совмещением. Сварной шов 102 располагается вдоль всего периметра боковой поверхности 70 корпуса 64 и всего периметра боковой части 82 корпуса 76.

На фиг. 8 показан другой пример выполнения подузла 24A, в котором консольный корпус 76 выполнен с резьбовым участком, при этом соединительный корпус 64 усиливает сварной шов 102. Соединительный корпус 76 содержит круговой соединительный фланец 103, который ограничивает первую поверхность 66. Фланец 103 содержит витки внутренней резьбы для сопряжения с витками наружной резьбы на боковой части 82 корпуса 76 с образованием резьбового зацепления 104. В таком случае сварной шов 102 располагают таким образом, чтобы он также проходил внутрь резьбового зацепления 104 фланца 103 для повышения прочности на разрыв под действием внутреннего давления.

Сварной шов 102 проникает в боковую поверхность 70, боковую часть 82 и диафрагму 58A с образованием глубокого сварного шва с однородными свойствами, что обеспечивает образование прочного сцепления между корпусами 76 и 64. Однако сварной шов 102 не проходит через фланец 84 настолько, чтобы он доходил до участков диафрагмы 58А рядом с волнистой поверхностью 86 напорной камеры во избежание повреждения или ослабления диафрагмы 58A. В одном примере выполнения корпуса 64 и 76 и диафрагма 58A состоят из нержавеющей стали. Однако диафрагма 58A может состоять из Hastelloy® (зарегистрированный товарный знак Haynes International, Inc.), Monel® или Inconel®, Inco Alloys International, Inc., тантала или других материалов, известных в данной области техники. Сварной шов 102 может быть выполнен с использованием различных методов сварки, таких как электронно-лучевая сварка, дуговая сварка вольфрамовым электродом в среде инертного газа или лазерная сварка. Диафрагма 58A изначально содержит плоский диск без волн 105. Однако волны 105 образуются в результате приложения давления, под действием давления, прикладываемого со стороны технологической текучей среды, или прикладываемого со стороны текучей среды в процессе изготовления. Приложение давления вызывает прижатие диафрагмы 58А к волнам 106 наружной поверхности 86 напорной камеры. Профилирование диафрагмы 58A таким образом исключает необходимость выравнивания диафрагмы с предварительно выполненными волнами со сквозным отверстием 74 и сквозным отверстием 90.

Как видно из фиг. 6, смонтированные подузлы 24A и 24B соединены с основанием 36 вкручиванием витков 92 резьбы в сопрягающиеся с ними витки 108 резьбы в приемных отверстиях 63A и 63B основания 36. Горловина 88 предпочтительно выше, чем основание 36, так что часть горловины 88 заходит во внутренний объем 94 корпуса 34. Таким образом, горловина 88 проходит близко к впускам датчика 40, например к впуску 107B. Витки 92 резьбы горловины 88 не проходят вдоль той части горловины 88, которая заходит во внутренний объем 94. Разделительный патрубок 98B соединяет впуск 107B со сквозным отверстием 90 в горловине 88. Наполнительный патрубок 100B также заходит в сквозное отверстие 90 в горловине 88. На вершине горловины 88 сквозное отверстие 90 герметично закупорено пайкой твердым припоем или сваркой, которые обеспечивают соединение наполнительного патрубка 100B и разделительного патрубка 98B с горловиной 88. Гидравлическая заполняющая жидкость, поступающая в сквозное отверстие 90 через наполнительный патрубок 100В, полностью заполняет разделительный патрубок 98B, наполнительный патрубок 100B через сквозное отверстие 90 и часть напорной камеры между наружной поверхностью 86 напорной камеры и разделительной диафрагмой 58В. После этого наполнительный патрубок 100B герметично закупоривается крышкой, сваркой, пайкой твердым припоем или их сочетанием для предотвращения утечки заполняющей жидкости. По существу давление, приложенное к разделительным диафрагмам 58A и 58B со стороны технологической текучей среды, передается к датчику 40 через заполняющую жидкость. Сварные швы (фиг. 7) предотвращают опасность нарушения целостности соединения между основанием 36 и источником технологической текучей среды под действием высоких статических давлений.

На фиг. 9 представлен вид в перспективе одного примера осуществления изобретения с сенсорным блоком 28, имеющим датчик 110 статического давления, связанный с подузлом 24А разделительной диафрагмы. Датчик 110 статического давления содержит соединительные провода 112 датчика и разделительный патрубок 114. Сенсорный блок 28 содержит основание 36, которое соединяется с корпусом 34, как показано на фиг. 6. Основание 36, как правило, приваривается к корпусу 34, в результате чего в соединении его с подузлами 24А и 24В образуется герметически закупоренный внутренний объем 94 (фиг. 6). Датчик 40 перепада давления и датчик 110 статического давления прикреплены к основанию 36 и вместе имеют жидкостную связь с гидравлической жидкостью в изолирующих фитингах 54A и 54B. Датчик 40 перепада давления соединен с горловиной 88 изолирующего фитинга 54A разделительным патрубком 98A. Аналогично этому датчик 40 соединен с горловиной 88 изолирующего фитинга 54B (фиг. 6) так, что считывается перепад давления. А датчик 110 статического давления соединен только с одним изолирующим фитингом, вследствие чего считывается статическое давление. В показанном примере осуществления изобретения датчик 110 статического давления соединен с горловиной 88 изолирующего фитинга 54A через разделительный патрубок 114. Датчик 110 статического давления представляет собой любой подходящий датчик, известный в данной области техники. Например, датчик 110 может быть выполнен в виде тензодатчика или емкостного датчика.

Горловина 88 подузла 24A образует место доступа в гидравлическую систему заполняющей жидкости, образующей канал жидкостной связи разделительной диафрагмы 58A (фиг. 3) с датчиком 40 и датчиком 110. Доступ в гидравлическую систему как разделительного патрубка 114, так и разделительного патрубка 98A осуществляется через горловину 88. Таким образом, отпадает необходимость в наличии внутри основания 36 дополнительного отверстия для обеспечения связи датчика 112 с давлением технологической текучей среды. Следовательно, благодаря меньшему количеству мест доступа через основание 36, легче обеспечить герметизацию внутреннего объема 94. Датчики 40 и 110 размещены на основании 36 таким образом, что разделительные патрубки 114 и 98A имеют простой доступ к горловине 88. Аналогично этому при таком их размещении на основании 36 простым способом обеспечивается подсоединение к сенсорной плате 38 внутри корпуса 34 (фиг. 2) соединительных проводов 96 датчика 40 и соединительных проводов 112 датчика 110.

Подузлы 24A и 24B согласно настоящему изобретению представляют собой модульные соединители, способные выдерживать высокие статические давления, существующие в трубопроводной линии, такие как давления, существующие внутри импульсных трубок 26. Муфты 56A и 56B сопряжения с технологической текучей средой приварены к изолирующим фитингам 54A и 54B для одновременного удержания разделительных диафрагм соответственно 58A и 58B. Уплотнения, образованные сварными швами 102, могут быть проверены до осуществления сборки подузлов 24A и 24B с основанием 36. Например, контроль качества сварного шва 102 может быть произведен испытанием подузлов 24A и 24B на утечку гелия. Результаты проведенных испытаний показывают, что сварные швы глубиной 0,120 дюйма (~3,0 мм) могут выдерживать разрывающие внутренние давления приблизительно до 80000 фунт/кв. дюйм (~551,6 MПa). Сварные швы глубиной 0,080 дюйма (~2,0 мм) могут выдерживать 50000 циклов при 15000 фунт/кв. дюйм (~103,4 MПa).

Подузлы 24A и 24B также обеспечивают защиту от повреждения разделительных диафрагм 58A и 58B после их сборки с фланцем 38. В случае, если датчик 40 становится дефектным, теряет заполняющую жидкость, диафрагма 58A будет прижата к волнистой поверхности 86 напорной камеры под действием давления технологической текучей среды. Из-за малого диаметра сквозного отверстия 90 исключается вероятность последующего возникновения нарушения целостности диафрагмы 58A, такого как образовани