Способ оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности и растрескивание металла конструктивных элементов

Иллюстрации

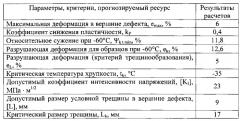

Показать всеИзобретение относится к оценке работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности и растрескивание металла конструктивных элементов, и может быть использовано при его диагностировании для обоснования возможности, сроков, условий дальнейшей эксплуатации и предупреждения хрупких разрушений. Технический результат от использования изобретения заключается в обосновании возможности дальнейшей эксплуатации технологического оборудования и предупреждении высокоопасных хрупких разрушений. Для этого оценку работоспособности технологического оборудования ведут по параметрам и критериям пластичности металла, для чего определяют максимальные деформации в вершине концентратора еmax и разрушающие деформации eL, при этом если соблюдается условие emax<eL, то состояние оборудования оценивается как работоспособное, если условие не соблюдается, то в вершине исходного концентратора при действии номинальных напряжений σH от внешних нагрузок возможно растрескивание, т.е. образование исходной трещины размером L0, тогда, в случае если выполняется условие KI(L0)≤[KI], где KI - допустимый коэффициент интенсивности напряжений, состояние оборудования оценивается как работоспособное. 3 ил., 1 табл.

Реферат

Изобретение относится к области оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности (охрупчивание) и растрескивание металла конструктивных элементов, например оборудования для добычи и переработки нефти и газа, эксплуатируемого в низкотемпературных климатических условиях, условиях деформационного, мало- и многоциклового нагружения, воздействия рабочих сред, вызывающих снижение пластичности (охрупчивание), стресс-коррозионное, сульфидное растрескивание металла, в том числе на производственных объектах северных, сероводородсодержащих месторождений, станций подземного хранения газа, и может быть использовано при его диагностировании для обоснования возможности, сроков, условий дальнейшей эксплуатации и предупреждения хрупких разрушений.

Известен способ оценки работоспособности технологического оборудования (Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов (РД 03-421-01). Серия 03. Выпуск 17 / Колл. авт. - М.: Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2002. - 136 с. ISBN 5-93586-131-3), в котором оценка работоспособности выполняется с использованием силовых характеристик сопротивления деформированию и разрушению металла на основе анализа соблюдения условия - σ<[σ], где σ - категории эквивалентных напряжений (общие или местные мембранные, общие или местные изгибные, общие или местные температурные напряжения и напряжения с учетом концентрации), определяемые расчетом или экспериментально в наиболее нагруженном (опасном) сечении конструкции, а [σ] - соответствующие им допускаемые напряжения, определяемые с учетом значений пределов прочности и текучести металла, поделенных на коэффициенты запаса. Значения пределов прочности и текучести металла могут определяться либо согласно нормативным требованиям, по справочным данным, либо экспериментально путем испытаний образцов металла по ГОСТ 1497-84. «Металлы. Методы испытаний на растяжение», значения коэффициентов запаса могут либо определяться согласно нормативным требованиям, либо обосновываться на основе анализа опыта эксплуатации и расчетно-экспериментальных исследований несущей способности. При выполнении условия σ<[σ] состояние оборудования оценивается как работоспособное, при его невыполнении - как неработоспособное.

Однако при длительной эксплуатации оборудования в условиях, вызывающих снижение пластичности (охрупчивание) и растрескивание металла конструктивных элементов, силовые характеристики деформирования и разрушения металла (пределы текучести и прочности) могут увеличиваться, а характеристики его пластичности (относительное удлинение и сужение, ударная вязкость), как правило, снижаются. В этом случае использование применяемых подходов к оценке работоспособности оборудования по силовым критериям может приводить к неконсервативным результатам и к ошибкам не в запас прочности и долговечности, что увеличивает риск внезапных отказов и хрупких разрушений оборудования, в том числе с катастрофическими последствиями. Выполняемые при диагностировании оборудования неразрушающий контроль и косвенная оценка механических свойств металла по измерениям твердости не позволяют оценивать его работоспособность по механизмам снижения пластичности и растрескивания металла, это подтверждается фактически имевшими место случаями внезапных отказов и разрушений оборудования по причине снижения пластичности (охрупчивания) и растрескивания металла.

Технический результат от использования изобретения заключается в обосновании возможности дальнейшей эксплуатации технологического оборудования и предупреждении его высокоопасных хрупких разрушений, в т.ч. с критическими и катастрофическими последствиями.

Задача решается тем, что в способе оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности и растрескивание металла конструктивных элементов, включающем неразрушающий контроль оборудования, по результатам которого определяют геометрические размеры конструктивных элементов, их концентраторов напряжений и дефектов, затем строят расчетную модель сечения стенки конструктивных элементов с исходным концентратором напряжений и деформаций, рассчитывают напряженно-деформированное состояние сечения, а оценку работоспособности технологического оборудования ведут по параметрам и критериям деформационной модели анализа растрескивания в сечении стенки с исходным концентратором, с учетом параметров и критериев пластичности металла, т.е. определяют максимальные деформации в вершине концентратора еmax и разрушающие деформации eL, при этом если соблюдается условие emax<eL, то состояние оборудования оценивается как работоспособное, если условие не соблюдается, то в вершине исходного концентратора при действии номинальных напряжений σH от внешних нагрузок возможно растрескивание, т.е. образование исходной трещины размером L0, тогда, в случае если выполняется условие KI(L0)≤[KI], где KI - допустимый коэффициент интенсивности напряжений, состояние оборудования оценивается как работоспособное.

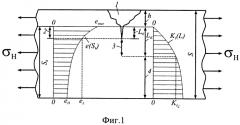

На фиг. 1 представлена деформационная модель анализа растрескивания (трещинообразования) в сечении стенки с исходным концентратором напряжений и деформаций (дефектом), на фиг. 2 - алгоритм оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности и растрескивание металла конструктивных элементов, на фиг. 3 - распределение расчетных деформаций - е и результаты расчетов параметров и критериев деформационной модели растрескивания в сечении ступицы фланца задвижки с выявленными исходным дефектом отливки.

Параметры и критерии деформационной модели анализа растрескивания (трещинообразования) в сечении стенки с исходным концентратором (дефектом) обозначены как S - исходная толщина стенки; l и h - исходный концентратор (дефект) и его глубина; Sh - остаточная толщина стенки - Sh=S-h; e(Sh) - эпюра относительных деформаций (далее - деформаций) в сечении стенки, проходящем через вершину концентратора (дефекта); σн и ен - номинальные напряжения и деформации в стенке при рабочих нагрузках; еmax - максимальные деформации в вершине концентратора; eL - разрушающие деформации (деформации трещинообразования) по (1); 2 - область образования исходной трещины размером (глубиной) L0 при исчерпании пластичности в зоне e(Sh)≥eL; 3 - область роста трещины; KI(L) - эпюра коэффициентов интенсивности напряжений по пути роста трещины; КIС и Lк - критические коэффициент интенсивности напряжений и глубина трещины; 4 - область разрушения (долома). Результаты расчетов параметров и критериев деформационной модели растрескивания сечения ступицы фланца корпуса задвижки 41/16″ с исходным дефектом отливки включают: 5 тарелка и 6 ступица фланца, 7 - исходные дефект отливки; е и еmax - расчетная деформация по линии А-Б и максимальная расчетная деформация в вершине дефекта; KI - эпюра расчетного коэффициента интенсивности напряжений при росте условной исходной трещины из вершины дефекта (точка А) по линии А-Б.

Обобщенный алгоритм оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности (охрупчивание) и растрескивание металла конструктивных элементов, выглядит следующим образом.

Из конструктивных элементов оборудования, бывшего в эксплуатации, в соответствии с положениями ПНАЭ Г-7-002-86. «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок», п. 2, 5 Приложения 2, вырезают требуемое количество образцов металла и выполняют их стандартные механические испытания на растяжение по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение» и ударный изгиб по ГОСТ 9454-78 «Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах». Такие образцы могут быть вырезаны из выбракованных конструктивных элементов оборудования (например, обечаек, днищ, штуцеров после их замены при ремонте сосуда), из выбранных и выведенных из эксплуатации конструктивных элементов для определенных совокупностей оборудования, идентичного по материальному, конструктивному исполнению и условиям эксплуатации (например, выбранных типовых элементов совокупности фонтанных арматур скважин), из сменных конструктивных элементов эксплуатируемого оборудования (например, из крышек люков-лазов штуцеров) с их последующей заменой, из конструктивных элементов эксплуатируемого оборудования (например, из патрубка штуцера, фрагмента обечайки) с последующим восстановительным ремонтом, а также получены методом отбора пробы металла, не требующего восстановительного ремонта. По результатам испытаний определяют значения условного предела текучести (σ0,2), предела прочности (σВ), относительного удлинения (ψk) при температуре +20°C, зависимость ударной вязкости на образцах с V-образным надрезом (KCV) от температуры испытаний (t) - KCV(t) и значение критической температуры хрупкости (ТК). Затем с использованием значений σ0,2, σВ, ψk и ТК определяется значение деформационного критерия растрескивания (трещинообразования) - разрушающей пластической деформации - еL:

где ek t min - разрушающая деформация при минимальной температуре эксплуатации (tmin); kP - коэффициент снижения пластических свойств поверхностного слоя по отношению к пластическим свойствам металла гладких образцов для механических испытаний, как правило, вырезаемых из сердцевины сечения. Значения kP принимают из диапазонов: для исходных дефектов отливки (недоливы, заливы, грубая шероховатость) kP=0,4÷0,6; для галтелей и конструктивных переходов без обработки точением (сопряжение ступицы и стакана) - kP=0,6÷0,8; для галтелей и конструктивных переходов после механической обработки (сопряжение ступицы и тарелки фланца) - kP=0,8÷1. Значение еk t min может быть определено с использованием зависимостей по [Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. - М.: Машиностроение, 1981. - 270 с.]:

где ψk t min - относительное сужение при tmin, может быть определено либо экспериментально по результатам механических испытании вырезанных образцов металла на растяжение по ГОСТ 1497-84. «Металлы. Методы испытаний на растяжение» при tmin, либо с использованием зависимостей по [Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. - М.: Машиностроение, 1981. - 270 с.]:

где σT - предел текучести; SК - разрушающее напряжение в образце; βT, βВ - расчетные характеристики материала, определяются экспериментально, либо по [Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. - М.: Машиностроение, 1981. - 270 с.]; nψ - коэффициент запаса, учитывающий объем выборочных испытаний и статистический разброс их результатов; и - предел текучести при tmin и ТК соответственно; ψ - коэффициент; Е - модуль продольной упругости, определяется экспериментально или по ПНАЭ Г-7-002-86. «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок», m - показатель упрочнения. В случае отсутствия экспериментальных данных значение ТК может быть определено с использованием зависимости по [Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. - М.: Машиностроение, 1981. - 270 с.]:

После этого с использованием результатов неразрушающего контроля оборудования определяют геометрические размеры конструктивных элементов, их концентраторов напряжений и дефектов. Затем строят расчетную модель сечения стенки с исходным концентратором напряжений и деформаций (дефектом), выполняют расчеты напряженно-деформированного состояния сечения с учетом эксплуатационных нагрузок и воздействий, параметров деформирования металла и определяют параметры и критерии деформационной модели анализа растрескивания (трещинообразования) в сечении стенки с исходным концентратором (дефектом) - фиг. 1. В отличие от существующих моделей оценки работоспособности параметры и критерии этой модели определяются по характеристикам пластичности металла.

Расчеты напряженно-деформированного состояния и определение значений σн, ен, построение эпюр e(Sh) и KI(L) может выполняться либо по аналитическим зависимостям (например, по ПНАЭ Г-7-002-86. «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок»), либо численными методами (методом конечных элементов), при этом модель деформирования металла должна учитывать механические свойства металла при минимальной температуре эксплуатации - tmin, определенные по результатам испытаний вырезанных образцов или по зависимостям (3)-(9).

После этого выполняют оценку работоспособности оборудования с использованием модели (фиг. 1) анализа растрескивания (трещинообразования) в сечении стенки с исходным концентратором напряжений и деформаций (дефектом) на основе анализа соблюдения условия - emax<eL. В случае если это условие соблюдается, условие растрескивания (трещинообразования) в сечении стенки не реализуется и состояние оборудования оценивается как работоспособное. В случае, если это условие не соблюдается, то в вершине исходного концентратора - 1 (галтели, технологического или эксплуатационного дефекта и т.п.) при действии напряжений - σH от внешних нагрузок возможно растрескивание, т.е. образование исходной трещины - L0 (фиг. 1) в области 2, где пластическая деформация - e(Sh) превышает значение деформационного критерия - разрушающей пластической деформации - eL. В этом случае выполняют оценку сопротивления хрупкому разрушению. Для этого определяют размер исходной трещины - L0 (фиг. 1) как размер пластической зоны, в которой e(Sh)≥eL (см. область 2 на фиг.1) и оценивают сопротивление хрупкому разрушению из условия:

где [KI] - допустимый коэффициент интенсивности напряжений.

В случае если условие (11) соблюдается, состояние оборудования оценивают как работоспособное. Определяют величины допустимого размера трещины ([L]), соответствующего исчерпанию нормативного условия сопротивления хрупкому разрушению, и критического размера трещины - Lk, соответствующего возможности лавинообразного хрупкого разрушения, выраженные из условий:

Значения KIC и [KI] можно определять либо в соответствии с нормативными требованиями (например, по ПНАЭ Г-7-002-86) с учетом фактических свойств металла испытанных образцов, минимальной температуры эксплуатации - tmin и критической температуры хрупкости - ТК, либо экспериментально по результатам испытаний вырезанных образцов металла на трещиностойкость по ГОСТ 25.506-85. «Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении».

Значение (L) может быть использовано для прогнозирования ресурса оборудования по критерию сопротивления хрупкому разрушению. Значения [L] и Lk могут быть использованы для определения требований к проведению периодической дефектоскопии, например, применяемые методы и средства неразрушающего контроля должны позволять выявить трещины с размерами до [L] и до Lk.

В случае если условие (11) не соблюдается, состояние оборудования оценивают как неработоспособное, такое оборудование подлежит либо замене в целом, либо ремонту или замене конструктивного элемента с исходным концентратором или выявленным дефектом, с учетом которых оценены возможность растрескивания (трещинообразования) и невыполнение нормативного условия сопротивления хрупкому разрушению.

Способ реализуют следующим образом.

Реализация способа представлена на примере совокупности элементов фонтанных арматур (всего 1410 элементов, идентичных по конструктивному, материальному исполнению, условиям эксплуатации и эксплуатирующихся более 20 лет на 94-х газодобывающих скважинах северных месторождений в низкотемпературных климатических условиях (до -60°С), вызывающих снижение пластичности (охрупчивание) и растрескивание металла.

При диагностировании фонтанных арматур по результатам их неразрушающего контроля в условиях эксплуатации (на скважинах) на корпусах элементов были выявлены исходные дефекты отливки, определены их параметры, а также геометрические размеры конструктивных концентраторов напряжений (галтелей, конструктивных переходов и т.д.).

Затем из всей совокупности элементов фонтанных арматур выбрали типовые элементы с наибольшими повреждениями, частотой и прогнозируемой вероятностью отказов, в том числе 5 задвижек и по одному элементу для других типовых элементов - колонной и трубной головок, адаптера, крестовины, переводника (буфера), промежуточного и глухого фланцев. Эти элементы были демонтированы со скважин и из их корпусов были вырезаны образцы для механических испытаний - по три образца для испытаний на растяжение (тип III по ГОСТ 1497-84) и по 15 образцов - на ударный изгиб с V-образным надрезом (Шарпи) (тип 11 по ГОСТ 9454-78) в диапазоне температур +20÷-60°С, затем выполнены механические испытания образцов, определены их механические свойства - σ0,2, σВ, ψk, KCV (t) и критическая температура хрупкости - ТК.

Далее представлены последовательность и результаты оценки работоспособности на примере сечения ступицы фланца корпуса задвижки 41/16″ с исходным дефектом отливки.

По результатам расчетов установлено, что с учетом фактических экспериментально определенных механических свойств - предела текучести - σ0,2=478 МПа и относительного сужения Ψk=25,6% при +20°C их рассчитанных значения при минимальной температуре эксплуатации - tmin=-60°C по (3) и (4) составляют - σ0,2 t min=490 МПа и Ψk t min=11,8%. Расчетная разрушающая деформация по (2) составляет - еk=12,6%, а с учетом коэффициента снижения пластических свойств поверхностного слоя отливки - kP=0,4 определено значение деформационного критерия растрескивания (трещинообразования) - разрушающей пластической деформации - eL=5%. Определенная по температурной зависимости ударной вязкости критическая температура хрупкости металла составила - tk=-35°C. С учетом нее по ПНАЭ Г-7-002-86. «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок» допустимый коэффициент интенсивности напряжений составляет - [KI]=23 МПа·м1/2, а критический коэффициент интенсивности напряжений - КIC=46 МПа·м1/2.

Затем выполнили расчеты параметров и критериев деформационной модели анализа растрескивания (фиг. 1) методом конечных элементов в осесимметричной постановке задачи при билинейной модели упругопластического деформирования металла с учетом его фактических свойств при минимальной климатической температуре эксплуатации -60°C.

С использованием полученных результатов расчетов было установлено, что условие emax<eL не соблюдается (emax=6%, eL=5%), следовательно, в вершине (А) дефекта отливки - 3 (фиг. 3) возможно растрескивание (трещинообразование), т.е. образование исходной трещины, ее размер из условия е≥eL может составлять - L0=2 мм.

Условие сопротивления хрупкому разрушению (11) KI(L0)≤[KI] соблюдается KI(L0)=10 МПа·м1/2, [KI]=23 МПа·м1/2, фиг. 3, состояние корпуса задвижки с выявленным дефектом отливки является работоспособным, эксплуатация задвижки может быть продолжена при условии проведения периодической дефектоскопии.

С учетом допустимого - [KI]=23 МПа·м1/2 и критического - KIC=46 МПа·м1/2 коэффициентов интенсивности напряжений для металла корпуса задвижки допустимая и критическая длины трещин составляют (фиг. 3) - [L]=9 мм и Lk=17 мм.

Обобщенные результаты расчетов параметров и критериев деформационной модели анализа растрескивания представлены в таблице.

Таким образом, по сравнению с прототипом заявляемый способ оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности и растрескивание металла, позволяет обосновать возможность дальнейшей эксплуатации технологического оборудования и предупредить высокоопасное хрупкое разрушение конструктивных элементов, в т.ч. с критическими и катастрофическими последствиями.

Способ оценки работоспособности технологического оборудования при эксплуатации в условиях, вызывающих снижение пластичности и растрескивание металла конструктивных элементов, включающий неразрушающий контроль оборудования, по результатам которого определяют геометрические размеры конструктивных элементов, их концентраторов напряжений и дефектов, затем строят расчетную модель сечения стенки конструктивных элементов с исходным концентратором напряжений и деформаций, рассчитывают напряженно-деформированное состояние сечения, а оценку работоспособности технологического оборудования ведут по параметрам и критериям деформационной модели анализа растрескивания в сечении стенки с исходным концентратором, отличающийся тем, что оценку работоспособности технологического оборудования ведут по параметрам и критериям пластичности металла, для чего определяют максимальные деформации в вершине концентратора emax и разрушающие деформации eL, при этом если соблюдается условие emax<eL, то состояние оборудования оценивается как работоспособное, если условие не соблюдается, то в вершине исходного концентратора при действии номинальных напряжений σН от внешних нагрузок возможно растрескивание, т.е. образование исходной трещины размером L0, тогда, в случае если выполняется условие KI(L0)≤[KI], где KI - допустимый коэффициент интенсивности напряжений, состояние оборудования оценивается как работоспособное.