Способ обработки металлических радиоактивных отходов, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов рбмк

Иллюстрации

Показать всеИзобретение относится к способу обработки твердых радиоактивных отходов, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов РБМК. Способ заключается в хлорировании отходов молекулярным хлором при температуре 400-500°С и разделении полученных продуктов, при этом огарок и отфильтрованные пылевидные продукты направляют в пурекс-процесс, газовую смесь с целью очистки от ниобия и других легирующих элементов обрабатывают водородом при температуре 450-550°С и пропускают через керамический фильтр, нагретый до 500-550°С, очищенный тетрахлорид циркония кристаллизуют в конденсаторе при температуре не выше 150°С. Изобретение обеспечивает минимизацию объема и перевод большей радиоактивных отходов в более безопасные категории, а также снижение затрат, связанных с захоронением отходов. 1 з.п. ф-лы, 1 ил., 1 табл.

Реферат

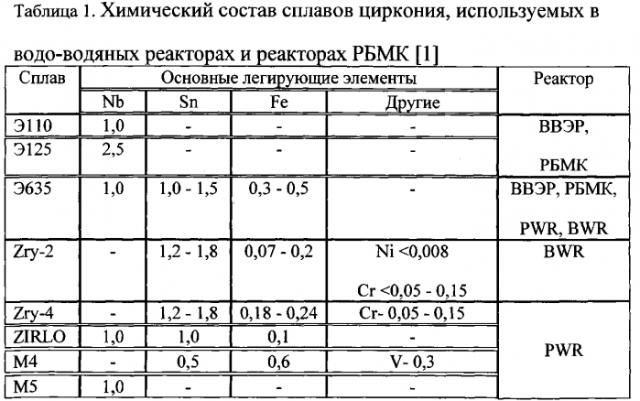

Изобретение относится к обработке твердых радиоактивных отходов и может быть использовано для снижения затрат, связанных с их хранением. В атомной энергетике России, Украины и европейских стран широко используются водо-водяные реакторы (с водой под давлением ВВЭР, PWR и кипящие BWR). Кроме того, в России широко представлены реакторы РБМК. В качестве конструкционных материалов тепловыделяющих сборок (ТВС) в указанных реакторах используются сплавы циркония с ниобием, состав которых приведен в таблице 1.

Технологическими процессами переработки отработанного ядерного топлива (ОЯТ) водо-водяных реакторов и реакторов РБМК предусмотрено отделение от тепловыделяющих сборок (ТВС) концевых деталей из нержавеющей стали.

После этого пучок тепловыделяющих элементов (ТВЭЛ) режут на куски.

Куски топлива и элементов ТВС из циркониевых сплавов подают в аппарат-растворитель. После растворения ОЯТ элементы ТВС, которые не растворяются в азотной кислоте при температуре процесса, удаляют из аппарата-растворителя. Радиоактивность образованных металлических радиоактивных отходов циркониевых сплавов (МРАО) обусловлена β-активностью изотопов 94Nb (Τ1/2=1,8·104 лет) и 93Zr (Т1/2=1,5·106 лет), накопленных в процессе облучения сплавов в реакторах, а также присутствием в МРАО частиц ОЯТ, содержащих уран, плутоний, осколки деления и младшие актиниды, захваченных кусками оболочек в процессе резки и не растворившихся вследствие отсутствия контакта с растворителем. Куски МРАО в присутствующих в них частицах ОЯТ содержат 35-400 г/т урана и до 0,1 г/т плутония, β-активность МРАО достигает 2,96·107 Бк/г, α-активность - 3,7·104 Бк/г. Поэтому, в соответствии с [2] такие МРАО относят к высокоактивным отходам (ВАО).

В России принят следующий порядок обращения с МРАО. Куски элементов ТВС из циркониевых сплавов размещают в металлических емкостях слоями, разделенными слоями оксида магния, для исключения самопроизвольного воспламенения на воздухе пирофорных циркониевых сплавов, имеющих развитую поверхность и повышенную температуру вследствие разогрева из-за самооблучения. Насыпная плотность циркониевых сплавов в емкостях не превышает 1,1 т/м3. На французских предприятиях по переработке ОЯТ МРАО прессуют на прессе в цилиндрические таблетки, которые затем помещают по четыре в стальную герметизируемую оболочку, направляемую на окончательное захоронение в могильники ВАО.

Известен способ обработки МРАО, заключающийся в растворении сплава, экстракции циркония в органический растворитель, реэкстракции очищенного циркония и осаждении его из водной фазы. Операцию растворения циркониевого сплава производят при температуре 100-130°C в составе, содержащем HNO3 300-800 кг/м3, K2Zr(Hf)F6 5-32 кг/м3, вода - остальное. Технический результат заключается в упрощении процесса очистки и дезактивации [3].

Недостатком данного способа обработки МРАО является необходимость использования значительных количеств растворов, содержащих высокоактивные радионуклиды, для снижения концентрации последних во избежание радиолиза органических экстрагентов, что влечет за собой образование больших количеств жидких РАО, нуждающихся в переработке и захоронении, а также длительность процесса растворения - более 30 часов.

В результате использования указанного способа из МРАО удаляются уран, плутоний, осколки деления и младшие актиниды. Количество ВАО при этом сокращается не менее чем в 30 раз вследствие отделения высокоактивного 94Nb (в виде шлама), содержание которого в МРАО достигает 2,5%. Цирконий, освобожденный от радиоактивного ниобия, или не менее 97,5% исходных МРАО переходит в категорию среднеактивных отходов (САО), так как его удельная активность не превышает 1,8·104 Бк/г [2].

Наиболее близким к предложенному изобретению, выбранным в качестве прототипа, является способ пирохимической переработки МРАО, заключающийся в переводе сплава в газовую фазу путем обработки безводным хлористым водородом при 380-800°C с дальнейшим разделением полученных продуктов [4].

Недостатком прототипа является использование хлористого водорода, который при выбранных температурах процесса взаимодействует с диоксидом урана, плутония, оксидами осколков деления и младших актинидов, переводя их в газовую фазу. Для разделения компонентов газовой смеси, содержащей тетрахлорид циркония (ТХЦ), пентахлорид ниобия (ПХН) и хлориды компонентов ОЯТ, необходимо использовать батарею конденсаторов для дробной кристаллизации хлоридов. В конденсируемом ТХЦ содержатся значительные количества примесей высокоактивного ниобия вследствие близости температур конденсации ТХЦ и ПХН (разница менее 80°C) и компонентов ОЯТ. Такой ТХЦ необходимо подвергать повторным сублимациям для очистки от примесей, что усложняет и удорожает процесс.

В результате использования прототипа количество ВАО сокращается не менее чем в 35 раз - в основном отделяется и переводится в диоксид высокоактивный 94Nb, содержание которого в МРАО достигает 2,5%. Цирконий, освобожденный от радиоактивного ниобия, или не менее 97,5% исходных МРАО, переходит в категорию САО.

Технической задачей изобретения является минимизация объема и перевод большей части радиоактивных отходов, полученных при обработке металлических радиоактивных отходов, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов РБМК, в другие, более безопасные, категории.

Техническое решение задачи заключается в:

- хлорировании МРАО молекулярным хлором при температуре 400-500°C для исключения перевода компонент ядерного топлива в газовую фазу;

- направлении огарка и отфильтрованных частиц уноса в пурекс-процесс;

- обработке газовой смеси хлоридов циркония, ниобия, железа, олова, хрома, ванадия водородом при температуре 450-550°C и пропускании ее через керамический фильтр, нагретый до 500-550°C для отделения газообразного ТХЦ от твердых частиц - нелетучих низших хлоридов ниобия, железа, олова, хрома, ванадия;

- конденсации очищенного ТХЦ при температуре не выше 150°C;

- использовании полученного ТХЦ для синтеза летучих при нормальной температуре соединений циркония с целью разделения его изотопов и получения 90Zr в качестве целевого продукта.

Способ обработки МРАО, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов РБМК, осуществляют следующим образом.

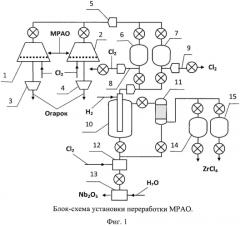

МРАО подвергают хлорированию молекулярным хлором, например, в шахтных электропечах (1, 2) см. фиг. 1) при температуре 400-500°C. При этих температурах образуются летучие ТХЦ и ПХН, а частицы ОЯТ, в основном состоящие из UO2, с хлором не взаимодействуют и остаются в огарке либо уносятся из печи потоком газовой смеси. Такие легирующие компоненты, как олово, железо, хром, ванадий при этом образуют летучие хлориды и переходят в газовую фазу совместно с ТХЦ и ПХН. Огарок собирают в сборники шахтных печей (3, 4). Частицы уноса задерживают патронным керамическим фильтром (5). Огарок и пылевидные продукты, задержанные на фильтре и снятые с него при очистке, направляют в голову пурекс-процесса (на растворение) для извлечения урана, плутония и удаления продуктов деления и младших актинидов в стеклянную матрицу.

Газообразные хлориды конденсируют в батарее аппаратов конденсации-сублимации (6, 7) при температуре не выше 150°C. В процессе конденсации избыточный хлор удаляют по линиям откачки (8, 9). Конденсацию хлоридов ведут в одних аппаратах батареи, в то время как температуру в других повышают до 450-550°C. Ранее сконденсированные в нагреваемых аппаратах хлориды сублимируют. Их подают в аппарат типа «труба в трубе» (10). В аппарате (10) при температуре 450-550°C газовую смесь обрабатывают водородом для перевода ПХН и хлоридов олова, железа, хрома, ванадия в нелетучие низшие хлориды, оседающие на дно и стенки аппарата. В процессе обработки водородом из газовой смеси выделяется не менее 99,9% ниобия в виде его нелетучего трихлорида. Из аппарата (10) газовую смесь пропускают через спеченный керамический фильтр, например, из Al2O3, нагретый до 500-550°C для окончательной очистки паров ТХЦ от низших хлоридов ниобия и других легирующих компонентов, в аппарате (11). Частицы нелетучих хлоридов ниобия и легирующих компонентов задерживаются фильтром (11), а остаточные газообразные высшие хлориды ниобия, олова, железа, хрома, ванадия восстанавливаются на нем до нелетучих низших хлоридов.

Спеченный фильтр (11) используют в том числе для регулирования времени взаимодействия газовой смеси с водородом в аппарате (10).

Выделенные низшие хлориды ниобия в аппарате (12) обрабатывают хлором до образования ПХН, который гидрируют водой в аппарате (13) для получения Nb2O5, имеющего удельную β-активность на уровне 5·108 Бк/г. Последний направляют на окончательное захоронение в могильники ВАО.

После проведения операций очистки в аппаратах (10, 11) ТХЦ содержит не более 1·10-3% по массе ниобия, олова, железа, хрома, ванадия.

Очищенный ТХЦ конденсируют в батарее аппаратов конденсации-сублимации (14, 15) при температуре не выше 150°C. Конденсацию ТХЦ ведут в одних аппаратах батареи, в то время как температуру в других повышают до 450-550°C. Ранее сконденсированный в нагреваемых аппаратах батареи ТХЦ сублимирует. Использование батарей аппаратов (6, 7) и (14, 15) позволяет вести процесс в непрерывном режиме.

Сублимированный из аппаратов (14, 15) ТХЦ используют для получения летучего при нормальной температуре соединения циркония, например, какого-либо из фторированных ацетатцирконилов ZrO(CHnF(3n)COO)2, где n=1, 2, 3. Полученные соединения направляют на газовые центрифуги для разделения изотопов циркония с целью выделения из смеси 99% изотопа 90Zr. Содержание 90Zr в природной смеси изотопов, облучавшейся в водо-водяных реакторах или реакторах РБМК в течение 3-х лет, не менее 50%. Этот изотоп используют для получения сплавов циркония с ниобием для изготовления конструкционных элементов ТВС водо-водяных реакторов и реакторов РБМК. 90Zr обладает минимальным сечением захвата тепловых нейтронов в сравнении с другими природными изотопами циркония. В процессе его облучения в реакторе ВВЭР (при 99% обогащении) образуется более чем в сто раз меньше долгоживущего 93Zr в сравнении с образованием этого изотопа при облучении природной смеси изотопов циркония [5].

Использование предлагаемого способа обработки МВАО, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов РБМК, позволяет не менее чем в 40 раз сократить объем ВАО, 50% исходного количества МВАО перевести в категорию САО, сделав остальной материал нерадиоактивным.

Литература

1. Н.Н. Пилипенко. Получение циркония ядерной чистоты. ВОПРОСЫ АТОМНОЙ НАУКИ И ТЕХНИКИ. 2008. №2. Серия: Физика радиационных повреждений и радиационное материаловедение (92), с.66-72.

2. ОСПОРБ 99/2010 «Основные санитарные правила обеспечения радиационной безопасности".

3. Патент RU №2152651, МКИ G21F 9/06 от 10.07.2000.

4. Л.В. Арсенков. Регенерация циркония из облученных твэлов ВВЭР и РБМК. - ВНИИ неорганических материалов, № ЭН-15596, М., 1974 г.

5. В.А. Апсэ, А.Н. Шмелев, Г.Г. Куликов. Известия вузов. Ядерная энергетика. №5. 1997 г., с.30-35.

1. Способ обработки металлических радиоактивных отходов, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов РБМК, заключающийся в хлорировании отходов и разделении полученных продуктов, отличающийся тем, что с целью минимизации объема и перевода большей их части в другие, более безопасные, категории, хлорирование ведут молекулярным хлором при температуре 400-500°С, огарок и отфильтрованные пылевидные продукты направляют в пурекс-процесс, газовую смесь с целью очистки от ниобия и других легирующих элементов обрабатывают водородом при температуре 450-550°С и пропускают затем через керамический фильтр, нагретый до 500-550°С, очищенный тетрахлорид циркония кристаллизуют в конденсаторе при температуре не выше 150°С.

2. Способ по п.1, отличающийся тем, что очищенный тетрахлорид циркония используют для получения летучего при нормальной температуре соединения циркония с целью разделения его изотопов и получения 90Zr в качестве целевого продукта.