Бимодальные, катализируемые неодимом, полибутадиены

Иллюстрации

Показать всеИзобретение относится к высокомолекулярным бимодальным полибутадиенам, катализируемым неодимом. Высокомолекулярный бимодальный полибутадиен, катализируемый неодимом, содержит высокую долю цис-1,4-единиц- от >95% и низкую долю 1,2-винила- от <1%. Причем полибутадиен содержит линейную полимерную основную фракцию и фракцию длинноцепочечного разветвленного полимера. Полимерная основная фракция имеет увеличение инерционного радиуса в зависимости от молекулярной массы в двойной логарифмической графике выше 0,5, а фракция длинноцепочечного разветвленного полимера - ниже 0,3. Изобретение позволяет получить высокомолекулярный бимодальный полибутадиен, который в каучуковых смесях и формованных изделиях проявляет динамические свойства и хорошие технологические свойства. 4 н. и 5 з.п. ф-лы, 5 ил., 2 табл., 1 пр.

Реферат

Настоящее изобретение относится к высокомолекулярным, бимодальным, полибутадиенам, катализируемым неодимом с высокой долей >95%, цис-1,4-единиц и низкой долей <1% виниловых единиц, к способу их получения и применению.

Полибутадиен используют в качестве важного компонента каучуковых смесей в шинной промышленности, причем стремятся к улучшению свойств, таких как, например, уменьшение сопротивления качению и трения. Другой областью использования полибутадиена является изготовление сердцевин (ядер) мячей для игры в гольф или обувных подошв, причем при этом наибольшее значение приобретает эластичность резины по отскоку.

Полибутадиен с высокой долей цис-1,4-единиц производят в промышленном масштабе с давних пор и используют для производства автомобильных шин и других резиновых изделий, а также для модификации полистирола с целью повышения его ударопрочности.

Для достижения высокой доли в полибутадиене цис-1,4-единиц в настоящее время почти исключительно используют катализаторы на основе соединений редкоземельных элементов, описанные, например, в европейских заявках ЕР-А10011184 и ЕР-В-А10007027.

Из уровня техники известно, что специальный полибутадиен, катализируемый неодимом, обладает в группе полибутадиенов с высокой долей цис-1,4-единиц особенно предпочтительными свойствами сопротивления качению, трению и эластичности по отскоку.

Специалисту известно, что для получения полибутадиенов используют структурно определенные катализаторы с единым центром полимеризации на основе аллильных комплексов редкоземельных элементов, таких как описаны, например, в Macromolecular Chemistry and Physics, 2002 (203/7), 1029-1039.

При получении полибутадиена важную роль играют используемые каталитические системы.

Технически используемым неодимовым катализатором является, например, система Циглер-Натта, образуемая из нескольких каталитических компонентов. При образовании катализатора образуются, чаще всего, различные каталитические центры, которые могут быть определены (распознаны) в полимере посредством, по меньшей мере, бимодального распределения молекулярной массы. В Циглер-Натта каталитической системе смешивают три известных каталитических компонента, чаще всего, состоящие из источника неодима, источника хлора и алюмоорганического соединения, самым различным образом при определенных температурных условиях, причем каталитическую систему готовят для полимеризации со старением (выдерживанием) или без старения (выдерживания).

Из уровня техники известно несколько способов получения каталитической системы Циглер-Натта, которые используют для получения полибутадиенов.

В европейском патенте ЕР 0375421 В1 описан способ получения катализатора для полимеризации бутадиена, при этом смешивают углеводородалюминий или гидрид углеводородалюминия, неодимнеодеканоат или неодимнафтенат и источник галогена в растворе углеводорода (гексане) при температуре от -15°С до -60°С, причем каталитическую систему подвергают старению (выдерживают) в течение, по меньшей мере, 8-ми часов до использования его для полимеризации. Старение (выдерживание), предпочтительно, проводят при температуре -20°С.

Количество концов цепей в полимере определяет рассеяние энергии. Чем больше количество свободных концов цепей, тем выше рассеяние энергии в полимере. Однако, чем меньше рассеяние энергии полимера, тем, например, меньше сопротивление качению и тем больше эластичность по отскоку полимера. Соответственно, конечные свойства линейного полимера лишь с двумя концами цепей на одну молекулу всегда лучше, чем конечные свойства разветвленного полимера с той же самой молекулярной массой.

Из уровня техники известны также CoBR и NiBR. Они являются статистически более сильно разветвленными, чем линейные NdBR полимеры, например, такие как описаны в Tire Technology International (2009), 82-86 и Journal of Macromolecular Science, Pure and Applied Chemistry (2004), A41(3), 245-246.

Преимущества линейных NdBR состоят, в особенности, в улучшенных динамических свойствах и пониженном энергопотреблении, которые приводят, кроме прочего, при использовании автомобильных шин (покрышек) к более низкому сопротивлению качению и к лучшей эластичности по отскоку при использовании в мячах для игры в гольф. В патенте США US 6706814 В2 описывается, что при использовании линейных полибутадиенов, например, в HIPS формованных изделиях (из ударопрочного модифицированного полистирола), улучшается их ударная прочность.

Однако, с другой стороны, также известно, что линейные каучуки имеют высокую вязкость раствора, причем высокая вязкость растворов неизбежно приводит также к высокой технологической вязкости в ABS (сополимер акрилонитрила бутадиена и стирола) или HIPS процессе. Кроме того, известно, что время растворения зависит от степени разветвления, причем линейные полимеры являются явно более медленно растворимыми, чем разветвленные полимеры. Более высокая технологическая вязкость и более длительное время растворения сильно снижают экономичность при использовании линейных полибутадиенов.

Кроме того, известно, что разветвленность имеет особенно большое значение для способности полимера к переработке. При использовании разветвленных полимеров для ABS и HIPS разветвленные полимеры улучшают свойства растворимости и снижают время растворения. Молекулярная масса и степень разветвления полимера определяет вязкость растворов.

NdBR - полимеры и полибутадиены, катализируемые неодимом следует понимать как синонимы.

Поэтому желательно получить полибутадиен, катализируемый неодимом, обладающий предпочтительными свойствами линейной структуры в отношении динамических свойств, а также предпочтительными свойствами разветвленной структуры относительно способности к технологической переработке.

Термины «полибутадиен» и «полимер» используют как синонимы.

Для решения этой задачи предлагается полибутадиен первоначально названного вида, в котором линейная полимерная основная фракция и длинноцепочечная разветвленная полимерная фракция, причем полимерная основная фракция его имеет увеличение (прирост)>0,5 и длинноцепочечная разветвленного полимерная фракция имеет увеличение <0,3 в RGM-соотношении. Фракции элюируют посредством ассиметричного фракционирования «поток - поле - поток» (AF4). (Фракционирование в потоке под действием силовых полей (FFF).

При этом предпочтительными являются полибутадиены, которые катализировали посредством содержащей неодим каталитической системы. Такие системы являются катализаторами Циглер-Натта на основе соединений неодима, которые являются растворимыми в углеводородах.

В качестве соединений неодима используют наиболее предпочтительно, карбоксилаты неодима или алкоголяты неодима, особенно, неодеканоат неодима, октаноат неодима, нафтенат неодима, 2,2-диэтилгексаноат неодима и/или 2,2-диэтилгептаноат неодима.

Неожиданно было установлено, что полибутадиен по изобретению обладает линейностью и разветвленностью и поэтому имеет сочетание свойств обеих структур.

В прошлое время для характеристики структуры цепи полибутадиена, а также для определения распределения по молекулярной массе и его характеристической величины (показателя) использовали только метод хроматографии (GroGenausschlusschromatographie), GPC (гель-проникающая фроматография) в сочетании с определением светорассеяния и вязкости. Оказалось, что NdBR по изобретению не могут быть удовлетворительно охарактеризованы этим методом.

Поэтому использовали ассиметричное фракционирование (поток - поле - поток (AF4)), превосходно пригодный метод для характеристики. При этом осуществляют сепарацию в порожнем канале без стационарной фазы. Поэтому можно осуществить отделение почти без сдвигового и переменного воздействия.

Взаимосвязь структуры со свойствами обеспечивает возможность описания зависимости между молекулярными параметрами и свойствами этого полимера.

RGM - соотношение устанавливает взаимосвязь между инерционным радиусом (RMS) и молекулярной массой макромолекулы и выражается в виде двойного логарифмического графика увеличения (прироста) инерционного радиуса в зависимости от молекулярной массы.

Инерционный радиус (RMS) определяют по светорассеянию, при этом свет облучения рассеивается на полимерном клубке. По угловой зависимости сигнала рассеяния определяют гидродинамические объемы или инерционный радиус полимеров.

У линейных полимеров инерционный радиус увеличивается пропорционально молекулярной массе полимера. Как, среди прочего, описано в Journal of Applied Polymer Science, 54 (1994) 91-103, линейные полимеры в RGM-соотношении имеют увеличение (прирост) от 0,5 до 0,6. При одинаковой молекулярной массе с увеличением разветвленности в полимере повышается плотность полимерного клубка и инерционный радиус снижается. Чем выше степень разветвления полимеров, тем меньше увеличение (прирост) в RGM-соотношении. Описываются разветвленные полимеры с увеличением (приростом) RGM-соотношения менее 0,5, причем увеличение (прирост) его составляет 0,33 и менее и указывает на сильно разветвленный полимер с шарообразной геометрией.

Для определения этого параметра в процессе исследования использовали сдвоенные установки, состоящие из звена фракционирования-ассиметричное фракционирование (поток-поле-поток) с многоугловым фотометром светорассеивания и детекторами концентрации.

Определение анализа посредством фракционирования (AF4).

Перед анализом растворяли полимеры в HPLC-чистом тетрагидрофуране (THF). Концентрация составляла 3 мг/мл. Для стабилизации в каждом случае добавляли 1 мг/мл ВНТ (бутилгидрокситолуол). Время растворения составляло 16 часов при комнатной температуре, затем 4 часа в печи при 50°С и потом 48 часов при комнатной температуре. Перед и после термообработки полимерный раствор слегка взбалтывали вручную, иначе не происходит механической гомогенизации. Чтобы не удалить высокомолекулярные полимерные частицы отказались от фильтрации. АР4-канал был снабжен мембраной из регенерированной целлюлозы (прекращение подачи (Cut-Off-Vorgabe) 10 кг/моль PS).

Молекулярную массу и концентрации рассчитывали по инкременту (приращению) индекса преломления для полибутадиена 0,137 мл/мг. Все измерения проводили посредством насосной системе AF4 2000 установки Postnova Analytics (Landsberg/Lech, Германия). В качестве комбинации детекторов использовали MALLS-детектор фирмы Dawn DSP, Wyatt Technology (Santa Barbara, США) и Rl-детектор, тип PN 3140, фирмы Postnova Analytics (Landsberg/Lech, Германия).

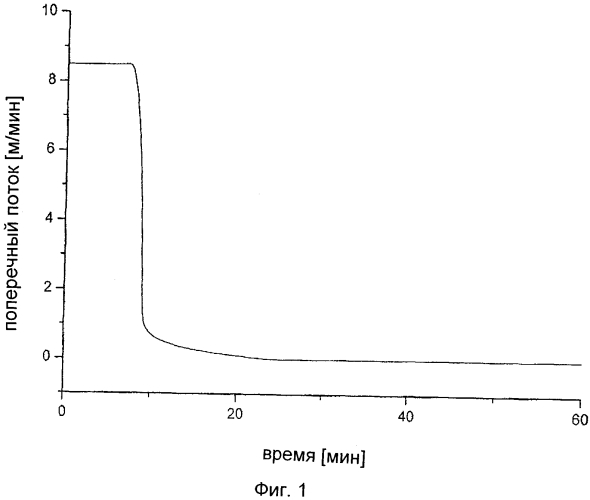

На фиг.1 показана функция используемых градиентов поперечного потока при AF4 анализе.

Объемные инжекции (нагнетания) при AF4 анализе составляли 100 мл. После фазы нагнетания в канал подавали пробу со скоростью потока 0,2 мл/мин, чтобы предотвратить возможную деструкцию молекулы в относительно высоко-концентрированном растворе. Во время этой процедуры поперечный поток оставался постоянным при его максимальном значении. Второй поток, так называемый, фокус, во время процесса нагнетания также является активным. Этот поток обеспечивает постоянный детекторный проток со скоростью 0,5 мл/мин и фиксацию нагнетаемой пробы в очень узкой зоне (уменьшение последующего расширения полос). После фазы нагнетания в течение 4 минут фокус экспоненциально уменьшается в течение 1 минуты до 0 и программа поперечного потока заканчивается.

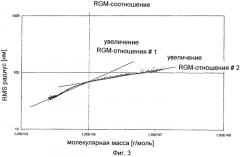

При этом можно установить, что полимеры по изобретению состоят из двух фракций, причем линейная основная фракция имеет увеличение (прирост) RGM-соотношения >0,5, а фракция длинноцепочечного разветвленного полимера имеет увеличение (прирост) RGM-соотношения <0,3.

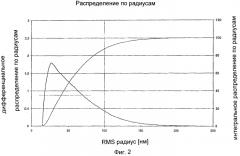

Благодаря высокой разветвленности длинноцепочечной разветвленной полимерной фракции снижается максимальный инерционный радиус растворенных полимеров, в результате чего содержание полимера с инерционным радиусом выше 100 нм составляет <15%, предпочтительно, <10% и, наиболее предпочтительно, <5%.

Широта распределения по инерционным радиусам является очень узкой и составляет <45 нм, предпочтительно, <40 нм и, наиболее предпочтительно, <35 нм.

Диапазон распределения по инерционным радиусам определяют посредством дифференциальных графических зависимостей. Максимальное дифференциальное значение распределения по радиусам делят пополам и диапазон распределения по инерционным радиусам находят как разность между обоими значениями радиусов на кривой при этих числовых показателях.

Полибутадиен по изобретению имеет длинноцепочечную разветвленную полимерную фракцию с полимерами, имеющими молекулярную массу >1 млн.г/моль.

Предпочтительным является, что линейная полимерная основная фракция превышает длинноцепочечную разветвленную полимерную фракцию.

Для получения полибутадиена по изобретению предлагается способ, содержащий следующие стадии:

1. получение модифицированных катализаторов с предварительным формированием при использовании каталитической системы на основе неодима, состоящей из:

| Компонент А: | алкоголята, фосфоната, фосфината и/или фосфата, карбоксилата, комплексного соединения редкоземельных металлов с дикетонами и/или соединения, полученного присоединением галогенидов редкоземельного металла к кислород- или азот-донорам, предпочтительно, неодимверсатата; |

| Компонент В: | гидрида диалкилалюминия, предпочтительно, гидрида диизобутилалюминия (DIBAH); |

| Компонент С: | диена, предпочтительно, бутадиена или изопрена и |

| Компонент D: | и по меньшей мере одного органометалл-галогенида, предпочтительно, этилалюминий-сесквихлорида (EASC), |

причем сначала на первой стадии смешивают компоненты А, В и С при температуре от -20°С до 80°С предпочтительно от 0°С до 40°С в течение от 5 минут до 10 часов, предпочтительно, от 10 минут до 2 часов, а затем перед добавлением компонента D смесь охлаждают до температуры менее -10°С, предпочтительно, менее -30°С;

2. при необходимости, предварительное формирование системы модифицированных катализаторов при температуре от -30°С до 80°С, предпочтительно, от 5°С до 50°С в течение от 10 минут до 250 часов, предпочтительно, в течение от 20 минут до 100 часов;

3. полимеризация мономеров при температуре между -20°С и 100°С;

4. непосредственно после этого полимеризационный раствор к окончанию полимеризации, а именно, при достижении степени конверсии бутадиена ≥85%, предпочтительно, ≥90% и, наиболее предпочтительно, ≥95% выдерживают при температуре ≥100°С, предпочтительно от 100°С до 140°С, наиболее предпочтительно, от 100°С до 125°С выдерживают в течение от 10 до 120 минут, предпочтительно, в течение от 15 до 60 минут.

Благодаря осуществлению способа по изобретению могла быть образована каталитическая система на основе неодима, обладающая оптимальной активностью и приводящая к получению желаемого вышеназванного полимера. Именно совместное влияние количества и каталитической активности компонентов катализатора определяют свойства полимеров и экономичность способа получения.

Предпочтительным является компонент С, такой же мономер, как тот, который используют для получения высокомолекулярных катализируемых при синтезе неодимом полибутадиенов. Присутствие диена при получении катализатора является особенно важным, так как таким образом может быть получен стабильный комплекс катализатора. В качестве растворителя используют гексан, циклогексан, толуол или смесь растворителей фракции С6. Также возможны и другие растворители.

Растворитель может добавляться в чистом виде или в виде растворителя отдельных компонентов катализатора. Количество растворителя рассчитывается относительно компонента А, причем концентрация компонента А в растворителе составляет между 0,05 и 0,3 моль/л, предпочтительно, между 0,08 и 0,2 моль/л.

Мольное отношение компонента А к компоненту В составляет от 1:1 до 1:100, предпочтительно, от 1:3 до 1:80 и, наиболее предпочтительно, от 1:3 до 1:50. Мольное отношение компонента А к компоненту С составляет от 1:1 до 1:200, предпочтительно, от 1:2 до 1:100 и, наиболее предпочтительно, от 1:3 до 1:50. Мольное отношение компонента А к компоненту D составляет от 1:0,5 до 1:20, предпочтительно, от 1:0,7 до 1:10 и, наиболее предпочтительно, от 1:0,8 до 1:8.

Температура охлаждения на стадии 1 получения модифицированных катализаторов составляет, предпочтительно, -10°С или -20°С, предпочтительно, -30°С, наиболее предпочтительно, -60°С.

Кроме того, для получения каталитической системы можно использовать три(алкил)алюминий, предпочтительно, три(бутил)алюминий (TIBA). Мольное отношение компонента А к три(алкил)алюминию, предпочтительно, трибутилалюминию (TIBA), составляет от 1:0,4 до 1: 15, предпочтительно, от 1:0,5 до 1:8.

После предварительного формования каталитической системы, поскольку предварительное формование желательно, проводят полимеризацию в органических растворителях. Эти растворители должны быть инертными по отношению к используемой каталитической системе. Пригодными являются, например, ароматические, алифатические или цикло-алифатические углеводороды, такие как бензол, толуол, пентан, н-гексан, изогексан, гептан и циклогексан.

Полимеризацию можно проводить непрерывно или также периодически.

Полимеризацию проводят при температуре между -20°С и 100°С. В обычном варианте осуществления способа катализатор, состоящий из компонентов А, В, С и D и, при необходимости, трибутилалюминия (TIBA), добавляют к смеси, состоящей из 100 масс.ч. растворителя и от 5 до 50 масс.ч., предпочтительно, от 8 до 30 масс.ч. мономера.

Время выдерживания полимеризационного раствора к концу полимеризации называют при этом временем выдерживания.

Время выдерживания при соответствующей температуре обеспечивает реакцию разветвления полимеров с молекулярной массой выше 1 млн.г./моль (Mio g/mol).

Температура к концу полимеризации, то есть температура во время выдерживания, предпочтительно, составляет от 100 до 140°С, более предпочтительно, от 100 до 120°С.

По окончании выдерживания катализатор дезактивируют добавлением небольшого количества, например, воды, карбоновых кислот или спиртов.

Выражения «полимерный раствор» и «полимеризационный раствор» являются синонимами.

Перед последующей обработкой в полимеризационный раствор могут добавляться обычные стабилизаторы в обычно употребляемых количествах. В качестве стабилизаторов пригодны, например, стерически затрудненные фенолы или ароматические амины или фосфиты, такие, например, как 2,6-ди-(трет.бутил)-4,5-метилфенол.

Выделение полимеров осуществляют выпариванием полимеризационного раствора, осаждением с нерастворителем, таким как, например, метанол, этанол, ацетон, или, предпочтительно, отгонкой растворителя с водяным паром.

После отгонки с водяным паром осуществляют удаление воды на соответствующем сетчатом или шнековом агрегатах, таких как экспеллерный или экспендерный шнеки, или сушилка с кипящим слоем.

Сушку осуществляют обычным способом, например, в сушильном шкафу или в шнековой сушилке.

Полибутадиен по изобретению могут использоваться отдельно, в смеси с ароматическими или алифатическими маслами или в смеси с другими каучуками для получения каучуковых смесей и каучуковых вулканизатов, таких как используют, например, в шинной промышленности или для получения обувных подошв или технических резиновых изделий. Для получения каучуковых вулканизатов в качестве дополнительного каучука кроме натурального каучука пригодны также синтетические каучуки. Пригодными синтетическими каучуками являются, например, каучуки, описанные W. Hofmann, Kautschuktechnologie, Genter Verlag, Stuttgart 1980 и I. Franta, Elastomers and Rubber Compounding Materials, Elsevier, Amsterdam 1989. Они включают, кроме прочего:

BR обычный полибутадиен;

ABR сополимеры бутадиена и С1-С4-алкиловых эфиров акриловой кислоты;

CR полихлоропрен;

IR полиизопрен;

SBR сополимеризаты стирола и бутадиена с содержанием стирола от 1 до 60 мас.%, предпочтительно, от 20 до 50 мас.%;

IIR сополимеризаты изобутилена и изопрена;

NBR сополимеры бутадиена и акрилонитрила с содержанием акрилонитрила от 5 до 60 мас.%, предпочтительно, от 10 до 40 мас.%;

HNBR частично или полностью гидрированный NBR-каучук на основе сополимеров бутадиена и акрилонитрила;

EPDM сополимеризаты этилена, пропилена и диена,

а также смеси этих каучуков. Для получения шин (покрышек) для автомашин посредством поверхностно-модифицированных наполнителей интерес представляют, особенно, натуральный каучук, эмульсионный SBR на основе сополимеризатов стирола и бутадиена, а также получаемые из раствора SBR-каучуки с температурой стеклования выше -50°С, которые, при необходимости, могут быть модифицированы силиловыми простыми эфирами или другими функциональными группами, такие как описаны в европейском патенте ЕР-А-0447066, полибутадиеновый каучук с высоким 1,4-цис-содержанием (>90%), получаемый с катализаторами на основе никеля, кобальта, титана или неодима, а также полибутадиеновый каучук с винил-содержанием от 0 до 75%, а также их смеси.

Другой объект изобретения представляет собой каучуковые смеси, содержащие полибутадиен по изобретению и, как правило, содержащие от 5 до 300 мас.ч. активных или неактивных наполнителей, таких, например, как:

- высокодисперсные кремниевые кислоты, полученные, например, осаждением растворов силикатов или пламенным гидролизом галогенидов кремния с характеристической поверхностью (ВЕТ-поверхностью - «удельная поверхность частиц твердого тела») от 5 до 1000 м2/г, предпочтительно, от 20 до 400 м2/г и первоначальным размером частиц от 10 до 400 нм. Кремневые кислоты, при необходимости, могут также находиться в виде смешанных оксидов с другими окисидами металлов, такими как оккиды алюминия, магния, кальция, бария, цинка, циркония, титана;

- синтетические силикаты, такие как алюмосиликат, силикаты щелочноземельных металлов, такие как силикат магния или силикат кальция, с характеристической поверхностью (ВЕТ-поверхностью) от 20 до 400 м2/г и первоначальным диаметром частиц от 10 до 400 нм;

- природные силикаты, такие как каолин и другие кремневые кислоты природного происхождения;

- стеклянные волокна и продукты из стеклянных волокон (холсты, жгуты) или стеклянные микрошарики;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния, оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция, карбонат цинка;

- гидроксиды металлов, такие как гидроксид алюминия, гидроксид магния;

- соли металлов, такие как, например, соли цинка или соли магния с [альфа]-, [бета]-ненасыщенными жирными кислотами, например, такими как, акриловая или метакриловая кислота, содержащими от 3 до 8 атомов углерода, такие как акрилат цинка, диакрилат цинка, метакрилат цинка, диметакрилат цинка и их смеси;

- сажи. При этом используют пламенную сажу, печную сажу или газовую сажу в зависимости от способа из получения с ВЕТ-поверхностью от 20 до 200 м2/г, например, такие как SAF-, ISAF-, HAF-, FEF- или GPE-сажа;

- каучуковые гели, особенно, на основе полибутадиена, сополимеров бутадиена и стирола, сополимеров бутадиена и акрилонитрила и полихлоропрена.

Особенно предпочтительными являются диакрилаты цинка, высокодисперсные кремневые кислоты и сажи.

Названные наполнители могут использоваться отдельно или в смеси. В особенно предпочтительном варианте осуществления способа каучуковые смеси содержат в качестве наполнителя смесь из светлоокрашенных наполнителей, таких как высокодисперсные кремневые кислоты, и саж, причем отношение в смеси светлоокрашенных наполнителей к сажам составляет от 0,05 до 20, предпочтительно, от 0,1 до 10.

Наполнители добавляют, предпочтительно, в виде твердых веществ или в виде взвеси в воде или в растворителе для растворения полибутадиенов по изобретению. Раствор каучука может быть приготовлен предварительно, но, предпочтительно, используют раствор, полученный непосредственно после полимеризации. Затем растворитель удаляют термически или, предпочтительно, посредством пара. Условия процесса отгонки можно легко определить предварительными экспериментами.

Кроме того, наполнители добавляют к твердым полибутадиенам по изобретению или к смеси каучуков и вмешивают известным способом, например, посредством резиносмесителя.

Каучуковые смеси по изобретению, при необходимости, содержат, кроме прочего, сшивающий агент. В качестве сшивающего агента могут использоваться сера или пероксид причем сера является предпочтительной. Каучуковые смеси по изобретению могут содержать и другие вспомогательные добавки, такие как ускоритель реакции, противо-старители, термостабилизаторы, светостабилизаторы, антиозонаторы, средства, способствующие переработке, пластификатор, реагент, придающий липкость, порообразователь, красители, пигменты, воска, разбавитель, органические кислоты, ингибитор, окислы металлов, а также активаторы, такие как триэтаноламин, полиэтиленгликоль, гексантриол и т.д., известные в резиновой промышленности.

Особенно предпочтительным является использование дополнительных наполнителей-активаторов в предпочтительных каучуковых смесях с высокоактивными осажденными кремневыми кислотами. Предпочтительными наполнителями-активаторами являются серосодержащие простые силиловые эфиры, особенно, бис(триалкокси-силилалкил)полисульфиды, такие как описаны в патентах DE-A-2141159 и DE-A-2255577, олигомерные и/или полимерные серосодержащие простые силиловые эфиры, описанные в патенте ФРГ DE-A-4435311 и в европейском патенте ЕР-А-0670347, меркаптоалкил-триалкоксисиланы, особенно меркаптопропилтриэтоксисилан, и тиоцианатоалкилсилиловый эфир, такие как описаны, например, в патенте DE-A-19544469.

Вспомогательные средства для каучуков используют в обычных количествах, которые, кроме прочего, определяются целями использования каучуков. Обычными количествами являются, например, количества от 0,1 до 50 мас.% от массы каучука.

Дополнительное смешение каучука с другими необходимыми вспомогательными добавками для каучуковых смесей, сшивающими агентами и ускорителями может осуществляться обычным способом с использованием соответствующих смесительных агрегатов, таких как вальцы, резиносмеситель и смесительный экструдер.

Компаундирование и вулканизация подробно описываются, например, в энциклопедии Encyclopedia of Polymer Science and Engineering, Vol.4, S.66 и др. (компаундирование) и Vol.17, S.666 и др. (вулканизация).

Вулканизацию каучуковых смесей по изобретению осуществляют при обычной температуре от 100°С до 200°С, предпочтительно, от 130°С до 180°С (при необходимости, под давлением от 10 до 200 бар).

Каучуковые смеси по изобретению превосходно пригодны для получения формованных изделий всех видов.

Не ограничивающими изобретение примерами этих формованных изделий являются O-Ringe, профили, уплотнители, мембраны, автомобильные шины, протекторы автомобильных шин, амортизационные (демпфирующие) элементы и камеры для автомобильных шин (шланги).

Особенно предпочтительными являются конструкционные детали шин и протекторы шин.

Кроме того, каучуковые смеси по изобретению пригодны для ударопрочной модификации термопластов, особенно, полистирола и сополимеров стирола и акрилонитрила.

Для получения формовочных масс, модифицированных с целью повышения их ударной вязкости, таких как HIPS или ABS, предпочтительно, сначала растворяют полимер (полибутадиен) по изобретению в присутствии винилароматических мономеров, особенно в присутствии стирола, альфа-метилстирола, димера альфа-метилстирола, п-метилстирола, дивинилбензола и/или других замещенных в ядре алкилстиролов, предпочтительно, содержащих от 2 до 6 атомов углерода в алкильном радикале, и получают полимеризационный раствор винилароматического полимера.

Непосредственно после этого посредством радикальной полимеризации раствора винилароматического полимера или в присутствии этиленненасыщенного нитрилового мономера и, при необходимости, при добавлении другого винилароматического мономера и, при необходимости, в присутствии растворителей известным способом полимеризации винилароматического полимерного раствора в массе, в растворе или суспензионной полимеризации непрерывным, полунепрерывным или периодическим методом получают формовочную массу.

Предпочтительно, могут использоваться до 30 мас.%, наиболее предпочтительно, до 20 мас.% от общего количества мономеров акриловых мономеров или производных малеиновой кислоты.

Если радикальную полимеризацию проводят в середе растворителей, то в качестве растворителя используют ароматические углеводороды, такие как толуол, этилбензол, ксилолы и кетоны, такие как ацетон, метилэтилкетон, метилпропилкетоны, метилбутилкетоны, а также смеси этих растворителей. Предпочтительными являются этилбензол, метилэтилкетон и ацетон, а также их смеси.

Полимеризацию, предпочтительно, вызывают посредством радикального стартера. Однако ее можно также проводить термически. Молекулярную массу образованного полимера можно регулировать посредством регулятора молекулярной массы.

Пригодными инициаторами радикальной полимеризации являются активные при привитой полимеризации, разлагающиеся с образованием радикалов пероксиды.

Для регулирования молекулярной массы могут использоваться обычные регуляторы молекулярной массы, такие как меркаптаны, олефины, например, трет.додецилмеркаптан, н-додецилмеркаптан, циклогексан, терпинолы, димер альфа-метилстирола.

Способ может осуществляться непрерывно, полунепрерывно или периодически.

Формовочные массы по изобретению могут перерабатываться в термопластичные формованные изделия посредством экструдирования, литья под давлением, каландрирования, выдувания полых тел, прессования и спекания. Особенно предпочтительным является применение каучуковых смесей для изготовления мячей для игры в гольф, особенно, сердцевин мячей для игры в гольф.

В последующем изобретение более подробно иллюстрируется примерами.

Примеры.

Пример 1

Приготовление катализатора и предварительное Формование.

В сухой, заполненный инертным газом - аргоном, взбалтываемый сосуд помещали 7,5 мл (42 ммоль) гидрида диизобутилалюминия, 1,2 мл (12 ммоль) изопрена, а также 11,3 мл (3 ммоль) 0,265 М раствора версатата неодима в гексане. Перемешивали 90 минут при температуре 50°С. Затем охлаждали до 5°С и добавляли 8 мл (2 ммоль) 0,25 М раствора этил-алюминийсесквихлорида в гексане. Предварительно сформированный раствор катализатора выдерживали в течение ночи при комнатной температуре и затем использовали для полимеризации.

Полимеризация.

Сухой, наполненный инертным газом - аргоном, стеклянный автоклав объемом 1,9 л заполняли 580 г гексана (высушенного посредством молекулярного сита), 1,68 мл описанного выше предварительно сформированного раствора катализатора и 120 г бутадиена. Нагревали до температуры 65°С и подвергали полимеризации при перемешивании в течение 90 минут. Отбирали пробы продукта полимеризации для определения степени конверсии. Степень конверсии бутадиена составила после полимеризации 95%.

Для достижения выдерживания полимеризационный раствор нагревали путем обогрева стенок в течение 60 минут до температуры 105°С.

Затем выпускали 586 г вязкого раствора и примешивали 2 мл метанола, а также 0,6 г бис[3-трет.бутил-2-гидрокси-5-метилфенил]метана. Затем полимер сушили при температуре 70°С в вакууме.

Вес после сушки: 99,3 г.

Вязкость по Муни (ML 1+4 при 100°С): 43 ML); ML-Relax 30 сек: 5,4% Вязкость раствора (5,43% в толуоле, при комнатной температуре): 183 мПа·с Отношение вязкости раствора к вязкости по Муни (LV/ML): 4,3.

RGM-соотношение и инерционный радиус (RMS).

Для определения RGM-соотношения полибутадиен по изобретению элюировали посредством фильтрации AF-4 и анализировали. Приготовление проб и проведение анализа описано на страницах 4 и 5 описания оригинала.

Затем определяли инерционный радиус (RMS) полибутадиена по изобретению, как описано на страницах 3, 4 и 5 оригинала описания.

На Фиг.2 показано распределение по инерционным радиусам (RMS) полибутадиена по изобретению в виде дифференциального распределения по радиусам (в виде сплошной линии) и в виде интегрального распределения по радиусам (в виде пунктирной линии). Интегральная часть радиусов с инерционным радиусом более 100 нм составляет 1,4%. Полуширина распределения по радиусам составляет 29,0 нм.

Для расчета увеличения (прироста) RGM-соотношения было рассчитано статистическое среднее значение, в каждом случае, из 5 чисел, причем используемые числа представляли собой оба соседних (ближайших) значений показателей измерения ниже и выше указанного значения молекулярной массы и значение показателя самой молекулярной массы.

Инерционный радиус обычно сокращенно обозначали как RMS. Увеличение (прирост) RGM-соотношения рассчитывают посредством двойного логарифмического графического изображения в виде увеличения (прироста) инерционного радиуса в зависимости от молекулярной массы. Для этого рассчитывали натуральные логарифмы молекулярной массы и инерционного радиуса RMS. Увеличение (прирост) RGM-соотношения в специальной области значений молекулярных масс получают по отношениям разности натуральных логарифмов RMS в границах рассматриваемой области к разности натуральных логарифмов молекулярной массы в границах рассматриваемой области.

В Таблице 1 приведены расчетные значения показателей.

| Таблица 1. | ||||||

| Молекулярная масса | In молекулярной массы | RMS | In RMS | Увеличение RGM-соотношения (частное от деления разности In RMS на разность In молекулярной массы | ||

| Линейная полимерная основная фракция | 250.000 | 12,43 | 33,6 | 3,51 | ||

| 1.000.000 | 13,82 | 69,4 | 4,24 | |||

| Разность | 1,39 | 0,73 | 0,52 | RGM увеличение #1 | ||

| Длинноцепочечно-разветвленная полимерная фракция | 1.000.000 | 13,82 | 69,4 | 4,24 | ||

| 10.000.000 | 16,12 | 109,8 | 4,70 | |||

| Разность | 2,30 | 0,46 | 0,20 | RGM увеличение #2 |

На Фиг.3 показано графическое изображение RGM-соотношения полибутадиена по изобретению. Явно видно, что существует меньшее увеличение от величины молекулярной массы 1 млн.г/моль и выше. Это означает, что полибутадиен по изобретению при величине молекулярной массы ниже 1 млн.г/моль имеет линейную структуру, в то время как при величине молекулярной массы выше этого значения полибутадиен имеет длинноцепочечную разветвленную структуру.

Сравнительный пример.

Полимеризация без предварительного формирования катализатора и без выдерживания.

Сухой, наполненный инертным газом - аргоном, стеклянный автоклав объемом 1,9 л наполняли 8500 г гексана (осушенного посредством молекулярного сита), 23,0 мл 18,45%-ного раствора гидрида диизобутил-алюминия в гексане, 2,75 мл 40%-ного раствора версатата неодима в гексане, 5,1 мл 10%-ного раствора этилалюминийсесквихлорида в гексане и 1300 г бутадиена. Нагревали до температуры 73°С и подвергали полимеризации при перемешивании в течение 90 минут. Затем спускали 1012 г вязкого раствора и примешивали 2 мл метанола, а также 2,5 г бис[3-трет.бутил-2-гидрокси-5-метилфенил]метана. Затем полимер сушили в вакууме при 70°С. Вес после сушки: 129,5 г.

Вязкость по Муни (ML 1+4 при 100°С): 43 ML); ML-Relax 30 сек: 6,2% Вязкость раствора (5,43% в толуоле, при комнатной температуре): 663 мПа-с Отношение вязкости раствора к вязкости по Муни (LV/ML): 15,4.

RGM-соотношение и распределение по радиусам (RMSI.

Аналогично Примеру 1 в сравнительном примере также определяли RGM-отношение и инерционный радиус полибутадиена, полученного согласно сравнительному примеру.

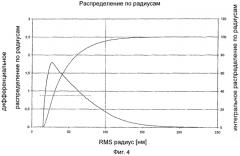

На Фиг.4 показано распределение по радиусам полибутадиена согласно сравнительному примеру, изображенное в виде дифференциального распределения по радиусам (непрерывная линия) и в виде интегрального распределения по радиусам (пунктирная линия). Интегральная доля радиусов с инерционным радиусом более 100 нм составила 12,2%. Полуширина спектральной линии значения показателя распределения по радиусам составила 50,7 нм.

Для расчета увеличения RGM-соотношения, в каждом случае, из 5 чисел, рассчитывали статистическое среднее значение, причем использовали числа двух ближайших соседних измеряемых значений ниже указанного значения молекулярной массы и дву