Композитный материал для изготовления подкладок и компенсаторов при монтаже оборудования

Иллюстрации

Показать всеИзобретение относится к полимерным композитным материалам и может быть использовано в судостроительной, машиностроительной и других областях машиностроения при креплении оборудования. Полимерный композитный материал получают из композиции, содержащей (в мас.%) эпоксидно-диановую смолу ЭД-20 - 35, отвердитель полиэтиленполиамин ПЭПА - 5, наполнитель мелкодисперсный пылевидный кварц марки «А» - 52, пластификатор - эпоксидная алифатическая смола марки Э-181 - 8. Изобретение позволяет создать полимерный композитный материала для изготовления подкладок и компенсаторов при монтаже оборудования, эксплуатации, в т.ч. судового, и обеспечивает повышение физико-механических характеристик полимерного композитного материала при его эксплуатации. 1 ил., 1табл.

Реферат

Изобретение относится к полимерным композитным материалам и может быть использовано в судостроительной, машиностроительной и других областях машиностроения при креплении оборудования.

В отечественном судостроении в качестве материала подкладок и компенсаторов при монтаже судового оборудования использовалась пластмасса БКД, созданная в 1955 г. в ЦНИИТС, состоящая из жидкого бакелита, керосинового контакта Петрова и древесных опилок. Однако вследствие низкого предела прочности и значительной линейной усадки использование пластмассы БКД было возможно только при монтаже вспомогательных нецентрируемых механизмов.

Данные недостатки были устранены при разработке пластмассы ФМБ, созданной в 1958 г. в ЦНИИТС, в состав которой ввели жесткие наполнители - рубленое стекловолокно и пушенное асбестовое волокно, однако в процессе полимеризации состава происходила просадка механизма (www.rozov.net/?p=1).

В зарубежном судостроении для монтажа судового оборудования в 1974 г. разработан компаунд EPY польского производства (Marine Service Jaroszewicz s.c). Недостатком компаунда EPY является то, что при высоком пределе прочности он обладает малой зоной упругой деформации при сжатии.

В настоящее время известен и широко используется, выбранный в качестве прототипа, композитный материал марки ЖМ-150ПК (ОСТ5. 4226-77; ОСТ5. 9966-85, инструкция 742-3201-1597-86), который выполнен на основе эпоксидно-диановой смолы ЭД-20 по ГОСТ 10587-84, пластифицированной дибутилфтолатом (ДБФ) по ГОСТ 8728-77 и отвердителя ПЭПА по ТУ 2413-646-11131395-2007, а в качестве наполнителя использован пылевидный кварц марки «Б» по ГОСТ 9077-82. Недостатком этого материала является его старение в процессе эксплуатации, приводящее к снижению физико-механических характеристик.

Задачей данного изобретения является создание полимерного композитного материала для изготовления подкладок и компенсаторов при монтаже оборудования, в т.ч. судового.

Техническим результатом, обеспечивающим решение задачи, является повышение физико-механических характеристик полимерного композитного материала при его эксплуатации.

Технический результат достигается за счет использования заявляемого изобретения - полимерного композитного материала, состоящего из основы, отвердителя, наполнителя и пластификатора в следующем соотношении, мас.%:

- основа: эпоксидно-диановая смола ЭД-20 по ГОСТ 10587-84 - 35;

- отвердитель: полиэтиленполиамин ПЭПА по ТУ 2413-646-11131395-2007 - 5;

- наполнитель: мелкодисперсный пылевидный кварц марки «А» по ГОСТ 9077-82 - 52;

- пластификатор: эпоксидная алифатическая смола марки Э-181 по ТУ 2225-606-11131395-2003 - 8.

Получение заявленного полимерного композитного материала происходит по следующей схеме:

- пылевидный кварц просеивают сквозь сито с размером ячеек не более 0,1 мм;

- отвески основы и пластификатора прогревают в печи в течение 2 часов при температуре 50°C;

- затем производят прокаливание пылевидного кварца при температуре 150°C в течение 3-5 часов;

- после этого охлаждают пылевидный кварц до температуры 50°C;

- затем в течение 10 мин тщательно перемешивают нагретые компоненты (нагрев и тщательное перемешивание необходимы для лучшего «обволакивания» пылевидного кварца основой и пластификатором);

- после остывания смеси до температуры окружающей среды добавляется отвеска отвердителя;

- производится перемешивание в течение 5 мин;

- жидкая композиция заливается в имеющуюся форму.

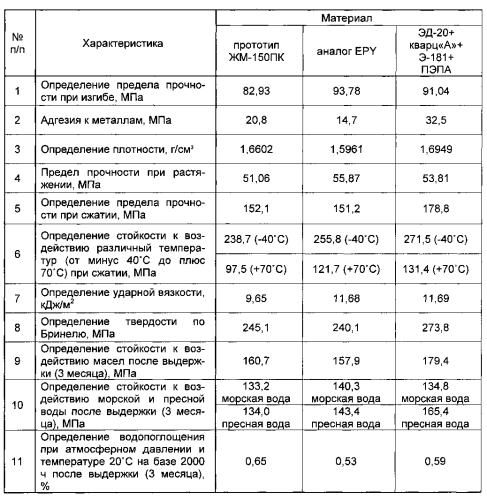

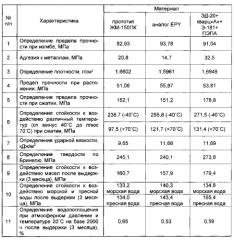

Оценку свойств полученного полимерного композитного материала производили по следующим параметрам:

- определение предела прочности при сжатии - ГОСТ 4651;

- определение предела прочности при изгибе - ГОСТ 4648;

- определение твердости по Бринеллю - ГОСТ 4670;

- предел прочности при растяжении, ГОСТ 11262;

- определение плотности - ГОСТ 15139;

- определение ударной вязкости - ГОСТ 4647;

- определение стойкости к воздействию масел, топлива - ГОСТ 12020;

- определение водопоглощения при атмосферном давлении и температуре 20°C на базе 2000 ч - ГОСТ 4650;

- определение стойкости к воздействию морской и пресной воды - ГОСТ 12020;

- определение стойкости к воздействию различных температур (от минус 40°C до плюс 70°C) при сжатии - ГОСТ 4648;

- определение предела ограниченной выносливости при циклических нагрузках на сжатие, которое заключается в определении количества циклов, которые образец выдержит без разрушения при максимальных напряжениях;

- определение предела прочности при отрыве (адгезия к металлам) - ГОСТ 14760.

Для проведения испытаний использованы образцы в виде цилиндров размерами ⌀15×23 мм.

Результаты испытаний полученного полимерного композитного материала, а также свойства прототипа ЖМ-150ПК и аналога EPY указаны в сравнительной таблице:

Из результатов испытаний видно, что полученный композитный материал превосходит по физико-механическим показателям прототип ЖМ-150ПК и зарубежный аналог компаунд EPY.

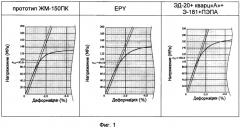

Результаты испытаний отражены на графиках Фиг. 1, где видны пределы ограниченной выносливости при циклических нагрузках на сжатие (зона упругой деформации).

Пример конкретного получения заявленного материала на эпоксидной основе.

Для получения эпоксидной основы пылевидный кварц просеивали сквозь сито с размером ячеек не более 0,1 мм, потом пылевидный кварц марки «А» прокаливали в термошкафу при температуре 150°C в течение 3÷5 часов, затем остужали кварц до температуры 50°C, не вынимая из термошкафа, далее помещали в чистый сухой реактор, снабженный мешалкой, залили предварительно прогретую до 50°C в течение 2 часов эпоксидно-диановую смолу ЭД-20 - 35% и засыпали в смолу ЭД-20 пылевидный кварц - 52%, тщательно перемешивали в течение 10 мин, далее в смесь добавляли предварительно прогретый до 50°C в течение 2 часов разбавитель Э-181 - 8%, тщательно перемешивали до получения однородной композиции в течение 10 мин. Затем смесь остужали до температуры окружающей среды и добавляли отвердитель комнатной температуры полиэтиленполиамин - 5%. Полученную композицию тщательно перемешивали мешалкой в течение 5 мин, число оборотов мешалки составляло от 100 до 300 об/мин. Жидкую композицию заливали в формы.

Композитный материал на основе эпоксидно-диановой смолы ЭД-20, отвердителя ПЭПА, наполнителя и пластификатора, отличающийся тем, что в качестве наполнителя использован пылевидный кварц марки «А», в качестве пластификатора - эпоксидная алифатическая смола марки Э-181, при этом указанная композиция материала содержит следующее соотношение компонентов, мас.%:

| эпоксидно-диановая смола ЭД-20 | 35 |

| полиэтиленполиамин ПЭПА | 5 |

| мелкодисперсный пылевидный кварц марки «А» | 52 |

| эпоксидная алифатическая смола марки Э-181 | 8 |