Оксидный сверхпроводящий провод и способ изготовления оксидного сверхпроводящего провода

Иллюстрации

Показать всеИзобретение относится к сверхпроводникам и технологии их получения. Оксидный сверхпроводящий провод включает лентообразный оксидный сверхпроводящий слоистый материал 1, сформированный путем нанесения промежуточного слоя 4 на стороне передней поверхности металлической лентообразной подложки 3, оксидного сверхпроводящего слоя 5 на промежуточном слое 4 и защитного слоя 6 на оксидном сверхпроводящем слое 5, и покрытие, включающее металлическую ленту 2 и слой металла с низкой точкой плавления 7, при этом ширина металлической ленты 2 больше, чем ширина оксидного сверхпроводящего слоистого материала 1, и лента 2 закрывает поверхность защитного слоя 6 оксидного сверхпроводящего слоистого материала 1, обе боковые поверхности оксидного сверхпроводящего слоистого материала 1 и оба концевых участка 3а задней поверхности подложки 3 в поперечном направлении, причем оба концевых участка металлической ленты 2 в поперечном направлении закрывают оба концевых участка 3а задней поверхности подложки 3а, слой металла с низкой точкой плавления 7 заполняет щели между оксидным сверхпроводящим слоистым материалом 1 и металлической лентой 2, окружающей оксидный сверхпроводящий слоистый материал 1, и соединяет металлическую ленту 2 и оксидный сверхпроводящий слоистый материал 1 друг с другом, а часть 7с заполняющего слоя металла с низкой точкой плавления продолжается в область углубленного участка 2d, сформированного между обоими концевыми участками металлической ленты 2 в поперечном направлении. Полученная структура сверхпроводящего провода способна предотвращать проникновение влаги, в результате чего оксидный сверхпроводящий слой не разрушается. 4 н. и 11 з.п. ф-лы, 10 ил., 6 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к оксидному сверхпроводящему проводу и способу изготовления оксидного сверхпроводящего провода.

Приоритет испрашивается по заявке на патент Японии № 2011-253796, поданной 21 ноября 2011 г., и по заявке на патент Японии № 2012-086409, поданной 5 апреля 2012 г. содержание которых включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

Оксидный сверхпроводник на основе RE-123 (REBa2Cu3O7-x: RE представляет собой редкоземельный элемент, содержащий Y) проявляет сверхпроводимость при температуре жидкого азота. Поскольку оксидный сверхпроводник на основе RE-123 обладает низкими потерями по току, из данного оксидного сверхпроводника на основе RE-123 изготавливают сверхпроводящую проволоку для производства сверхпроводника или сверхпроводящей обмотки для обеспечения электроэнергией. В качестве способа изготовления провода из данного оксидного сверхпроводника можно использовать способ, представляющий собой: формирование слоя оксидного сверхпроводника на подложке, таком как металлическая лента, с промежуточным слоем; и формирование стабилизирующего слоя на слое оксидного сверхпроводника.

Часто используемый оксидный сверхпроводящий провод соответствующего типа имеет структуру, в которой есть два стабилизирующих слоя, где два стабилизирующих слоя включают: тонкий серебряный стабилизирующий слой, сформированный на оксидном сверхпроводящем слое; и толстый стабилизирующий слой, сформированный на тонком серебряном стабилизирующем слое с применением высокопроводящего металлического материала, такого как медь. Серебряный стабилизирующий слой также наносят для контроля изменений в содержании кислорода во время термической кислородной обработки оксидного сверхпроводящего слоя. Медный стабилизирующий слой работает как перемычка для изменения направления тока в оксидном сверхпроводящем слое, когда оксидный сверхпроводящий слой переключается из сверхпроводящего в обычное проводящее состояние.

Кроме того, оксидный сверхпроводник на основе RE-123 с особым составом склонен деградировать под действием влаги. Таким образом, в случае когда сверхпроводниковый провод хранят в среде, содержащей большое количество влаги, или когда сверхпроводниковый провод находится в состоянии, когда к нему поступает влага, или влага проникает в оксидный сверхпроводящий слой, имеется риск снижения сверхпроводимости. Соответственно для обеспечения надежности сверхпроводящей проволоки при длительной эксплуатации необходимо нанести структуру в виде слоя, защищающую всю периферию сверхпроводящего слоя.

В качестве соответствующей структуры для защиты всей периферии сверхпроводящего слоя, как в случае высокотемпературной сверхпроводящей проволоки, описанной в ПАТЕНТНОМ ДОКУМЕНТЕ 1, известна структура, включающая: слоистую структуру, в которую встроены два сверхпроводящих промежуточных слоя; и непористый электропроводный наполнитель, такой как припой, покрывающий слоистую структуру. Кроме того, этот высокотемпературный сверхпроводник обладает конфигурацией, в которой обе стороны или четыре периферии описанного выше слоистого материала окружены полосой металлического стабилизатора, а внутренняя сторона полосы стабилизатора заполнена непористым электропроводным наполнителем.

При этом, как в случае армированного высокотемпературного сверхпроводящего провода, описанного в ПАТЕНТНОМ ДОКУМЕНТЕ 2, включающего в качестве армирующей структуры оксидный сверхпроводник в форме ленты, известна структура, включающая высокотемпературный сверхпроводящий провод в форме ленты, в которой металлическая подложка наслоена промежуточным слоем и оксидным сверхпроводящим слоем, где высокотемпературный сверхпроводящий провод покрыт С-образным армирующим проводом в форме ленты, оба конца которой согнуты, и, по меньшей мере, часть высокотемпературного сверхпроводящего провода припаяна к армирующему лентообразному проводу.

ДОКУМЕНТЫ, ОТНОСЯЩИЕСЯ К УРОВНЮ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[ПАТЕНТНЫЙ ДОКУМЕНТ 1] Опубликованный перевод с японского языка № 2009-503794 Международного издания согласно Договору о патентной кооперации (PCT).

[ПАТЕНТНЫЙ ДОКУМЕНТ 2] Нерассмотренная японская патентная заявка, первая публикация № 2011-003494.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

В сверхпроводящем проводе, включающем описанный выше сверхпроводящий оксидный слой на основе RE-123, сверхпроводящий оксидный слой нанесен поверх металлической ленты как подложки с промежуточным слоем между ними, а тонкий стабилизирующий слой из серебра нанесен на сверхпроводящий оксидный слой. Однако поскольку этот тонкий стабилизирующий слой из серебра сделан тонким для контроля изменений в содержании кислорода при термической обработке в кислороде, в нем могут присутствовать точечные дефекты. Кроме того, стабилизирующий слой из серебра формируют с применением такого способа, как напыление. Таким образом, при изготовлении длинного сверхпроводящего провода возникает проблема, которая заключается в том, что может произойти отслаивание, откалывание или другие подобные явления. Кроме того, поверхность сверхпроводящего оксидного слоя покрывают стабилизирующим слоем из серебра, но боковые поверхности сверхпроводящего оксидного слоя не покрывают данным слоем. Соответственно необходимы меры противодействия проникновению влаги через боковые поверхности.

Для этого, как описано в указанных Патентных документах, эффективной считается структура, в которой сверхпроводящие промежуточные слои слоистой структуры окружены металлической стабилизирующей полосой или структурой, в которой высокотемпературный сверхпроводящий провод окружен C-образной армирующей лентой. Однако для структуры, в которой оксидный сверхпроводник в форме ленты охвачен металлической лентой или аналогичным материалом, который закреплен при помощи припоя, характерна проблема адгезии припоя на границе раздела между медной лентой и оксидным сверхпроводником. Кроме того, даже когда по всей периферии длинного сверхпроводящего провода формируется небольшая щель, влага может проникать в сверхпроводящий провод через щель.

На фиг. 8 показан пример структуры, возникающей в предположении, что такой оксидный сверхпроводник охвачен медной лентой. В структуре, показанной на фиг. 8, лентообразный оксидный сверхпроводящий слоистый материал 104 сформирован путем нанесения оксидного сверхпроводящего слоя 102 и серебряного стабилизирующего слоя 103 поверх металлической лентообразной подложки 100 с промежуточным слоем 101 между ними.

Кроме того, оксидный сверхпроводник 106 с покрытием формируют путем охватывания периферии сверхпроводящего оксидного слоистого материала 104 медной лентой 105. Так, в оксидном сверхпроводнике 106 в данном примере слой припоя 107 формируется на концевом участке медной ленты 105. Помимо этого, на боковой поверхности подложки 100 боковые участки медной ленты 105 совмещают и припаивают друг к другу так, что концевые участки медной ленты 105 объединяются.

С другой стороны, в структуре, показанной на фиг. 8, где оксидный сверхпроводящий слоистый материал 104 охвачен медной лентой 105, когда перекрывающиеся участки медной ленты 105 припаяны друг к другу, и есть даже небольшое количество дефектов в спайках по всей периферии лентообразного оксидного сверхпроводящего слоистого материала 104, в него может проникать влага и нельзя полностью предотвратить проникновение влаги.

Кроме того, в оксидном сверхпроводнике 106 со структурой, показанной на фиг. 8, толщина участка медной ленты 105, где концы перекрываются, значительно колеблется. Соответственно, когда сверхпроводник 106 наматывают вокруг барабана для формирования сверхпроводящей катушки или аналогичного устройства, проблема отсутствует в случае намотки в один слой, но возникает проблема нерегулярной намотки в области перекрывания участков медной ленты 105 в случае многослойной намотки.

Настоящее изобретение основано на рассмотрении указанных материалов, использованных при экспертизе заявки, и его цель заключается в получении оксидного сверхпроводящего провода, в котором образуется структура, способная предотвращать проникновение влаги, и оксидный сверхпроводящий слой в данной структуре не разрушается. Кроме того, еще одна цель настоящего изобретения заключается в получении оксидного сверхпроводящего провода, в котором отсутствует нерегулярная навивка, когда оксидный сверхпроводниковый оксидный провод навит в катушку, образуя сверхпроводящую катушку или подобное устройство.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

Для решения указанных проблем согласно первому варианту осуществления настоящего изобретения изготавливают оксидный сверхпроводящий провод, включающий: лентообразный слоистый материал из оксидного сверхпроводника, содержащий металлическую лентообразную подложку, имеющую переднюю и заднюю поверхность подложки, промежуточный слой, обеспеченный на передней поверхности подложки, оксидный сверхпроводящий слой, обеспеченный на промежуточном слое, и защитный слой, обеспеченный на оксидном сверхпроводящем слое; а также покрытие, включающее металлическую ленту и слой металла с низкой точкой плавления, при этом ширина металлической ленты больше, чем ширина оксидного сверхпроводящего слоистого материала, и покрывает переднюю поверхность защитного слоя, обе боковые поверхности оксидного сверхпроводящего слоистого материала и оба концевых участка задней поверхности подложки в поперечном направлении; оба концевых участка металлической ленты в поперечном направлении закрывают оба концевых участка задней поверхности подложки, слой металла с низкой точкой плавления заполняет щели между слоистым оксидным сверхпроводящим слоистым материалом и металлической лентой, предусмотренной рядом со слоистым оксидным сверхпроводящим слоистым материалом, для соединения металлической ленты и оксидного сверхпроводящего слоистого материала, а часть заполняющего слоя металла с низкой точкой плавления распространяется до углубленного участка, сформированного между обоими концевыми участками металлической ленты в поперечном направлении.

Когда применяется оксидный сверхпроводящий провод согласно первому варианту осуществления настоящего изобретения, формируется структура, в которой периферия оксидного сверхпроводящего слоистого материала покрыта слоем металла с низкой точкой плавления, который заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, обеспеченный на оксидном сверхпроводящем слоистом материале. В результате можно предотвратить проникновение влаги снаружи в оксидный сверхпроводящий слой внутри металлической ленты. Кроме того, при использовании оксидного сверхпроводящего провода согласно первому варианту осуществления настоящего изобретения участки щели между концевыми участками металлической ленты и задней поверхностью подложки закрыты участками покрытия из металла с низкой точкой плавления, который выступает за концевые участки металлической ленты, закрывая концевые участки задней поверхности подложки. В результате можно предотвратить проникновение влаги с концевых участков металлической ленты внутрь металлической ленты.

Участки покрытия, образованные металлом с низкой точкой плавления и выходящие за пределы концевых участков металлической ленты, расположены только внутри углубленного участка металлической ленты, и толщина выдающихся участков не превышает толщину металлической ленты. Соответственно, когда изготовлена намотка из оксидного сверхпроводящего провода, включающего участки покрытия из металла с низкой точкой плавления на задней поверхности подложки, отсутствует значимый перепад высот, и при намотке, как правило, отсутствует нерегулярная обмотка.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения углубленный участок можно сформировать путем нанесения заделывающего слоя, а заделывающий слой можно сформировать из слоя металла с низкой точкой плавления, который не выступает за пределы поверхности обоих концевых участков металлической ленты, образующей углубленный участок.

Когда углубленный участок между обоими концевыми участками металлической ленты, покрывающей концевые участки задней поверхности подложки, заполняется заделывающим слоем из металла с низкой точкой плавления, участки щели между обоими концевыми участками металлической ленты и задней поверхностью подложки надежно закрыты металлом с низкой точкой плавления. Соответственно, можно предотвратить проникновение влаги с концевых участков металлической ленты внутрь металлической ленты. Кроме того, заделывающий слой из металла с низкой точкой плавления не выступает за пределы поверхности концевых участков металлической ленты, образующей углубленный участок. Соответственно, когда изготавливают обмотку из оксидного сверхпроводящего провода, в котором сформирован углубленный участок между концевыми участками металлической ленты при помощи заделывающего слоя из металла с низкой точкой плавления, отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, не возникает.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения вся внешняя периферийная поверхность металлической ленты может быть покрыта слоем металла с низкой точкой плавления.

При такой структуре участок со щелью между обоими концевыми участками металлической ленты, покрывающей концевые участки задней поверхности подложки, заполняют заделывающим слоем металла с низкой точкой плавления, и слой металла с низкой точкой плавления формируют на заделывающем слое. Соответственно формируют структуру, в которой имеется слой металла с низкой точкой плавления без значительного перепада высот в области участка щели между обоими концами металлической ленты. В результате при намотке оксидного сверхпроводящего провода отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения ширина покрытия на обоих концевых участках металлической ленты, покрывающей концевые участки задней поверхности подложки, может составлять 0,75 мм и более.

При контроле ширины каждого покрытия в структурах металлической ленты, покрывающей концевые участки задней поверхности подложки с обеспечением значения 0,75 мм и выше, можно сформировать структуру с высокой надежностью в отношении предотвращения проникания внутрь влаги.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения предпочтительно, чтобы ширина углубленного участка составляла 2,0 мм и менее. Когда ширина углубленного участка находится в указанном диапазоне, металл с низкой точкой плавления, образующий заделывающий слой, в достаточной степени достигает внутренности углубленного участка под действием поверхностного натяжения; таким образом, можно получить заделывающую структуру высокой степени надежности.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения металлическая лента может представлять собой медную ленту толщиной 15 мкм и более.

Медная лента с толщиной 15 мкм и более предпочтительна, поскольку медная лента работает как перемычка для пропускания тока при переключении оксидного сверхпроводящего слоя из сверхпроводящего в обычное проводящее состояние.

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения заделывающий слой также может включать другой металл с низкой точкой плавления, который добавляют снаружи в дополнение к участку слоя металла с низкой точкой плавления, заполняющего щели между оксидным сверхпроводящим материалом и металлической лентой.

Когда заделывающий слой формируют только из части слоя металла с низкой точкой плавления, которая заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, предусмотренной у оксидного сверхпроводящего слоистого материала, количество металла с низкой точкой плавления может быть недостаточным. Поэтому заделывающий слой можно сформировать при дополнительном внесении снаружи металла с низкой точкой плавления. В этом случае, даже если представляется, что количество металла с низкой точкой плавления может быть недостаточным ввиду наличия большой щели в углубленном участке, углубленный участок можно заполнить достаточным количеством металла с низкой точкой плавления для формирования заделывающего слоя.

Согласно второму варианту осуществления настоящего изобретения изготавливают сверхпроводящую катушку, включающую оксидный сверхпроводниковый провод согласно первому варианту осуществления настоящего изобретения.

Согласно третьему варианту осуществления настоящего изобретения изготавливают сверхпроводящий кабель, включающий оксидный сверхпроводниковый провод согласно первому варианту осуществления настоящего изобретения.

Согласно четвертому варианту осуществления настоящего изобретения представлен способ изготовления оксидного сверхпроводящего провода, включающий: изготовление лентообразного оксидного сверхпроводящего слоистого материала, образованного при помощи нанесения промежуточного слоя на переднюю поверхность металлической лентообразной подложки, нанесение оксидного сверхпроводящего слоя на промежуточный слой; и нанесение защитного слоя на оксидный сверхпроводящий слой; и изготовление металлической ленты с шириной более ширины оксидного сверхпроводящего слоистого материала, включающей периферийные поверхности, на которые наносят слой металлического покрытия с низкой точкой плавления; покрытие металлической лентой оксидного сверхпроводящего слоистого материала так, чтобы поверхность защитного слоя оксидного сверхпроводящего слоистого материала, обе боковые поверхности оксидного сверхпроводящего слоистого материала и оба концевых участка задней поверхности подложки в поперечном направлении покрыты металлической лентой; формирование участков покрытия путем нагрева слоя металлического покрытия с низкой точкой плавления до температуры расплавленного состояния; прессование слоя металла с низкой точкой плавления в рулон так, чтобы щели между оксидным сверхпроводящим слоистым материалом и металлический слой с низкой точкой плавления покрыты слоем металла с низкой точкой плавления; и эта система допускает выход участка слоя металла с низкой температурой плавления за обычные пределы с концевых участков металлической ленты, закрывающей концевые участки задней поверхности подложки.

При использовании этого способа можно сформировать структуру, в которой периферия оксидного сверхпроводящего слоистого материала покрыта слоем с низкой точкой плавления, а металлическая лента расположена поверх слоя металла с низкой точкой плавления. В результате можно предотвратить проникновение влаги снаружи в оксидный сверхпроводящий слой, расположенный внутри металлической ленты. Кроме того, концевые участки металлической ленты покрыты участками покрытия, сформированного из металла с низкой точкой плавления, которые выступают наружу за пределы щелей между концевыми участками металлической ленты, покрывающей концевые участки задней поверхности подложки, и задней поверхностью подложки. Таким образом, можно предотвратить проникновение влаги через щели между концевыми участками металлической ленты и задней поверхностью подложки внутрь металлической ленты.

Участки покрытия, сформированные из металла с низкой точкой плавления и выступающих наружу за положения концевых участков металлической ленты, расположены только внутри участка щели между обоими концевыми участками металлической ленты. Благодаря влиянию выступающих участков толщина выступающих участков не превышает толщины металлической ленты. Соответственно, когда изготовлена намотка из оксидного сверхпроводящего провода, включающего участки покрытия из металла с низкой точкой плавления на задней поверхности подложки, отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

В способе изготовления оксидного сверхпроводящего провода согласно четвертому варианту осуществления изобретения углубленный участок, сформированный между обоими концевыми участками металлической ленты, закрывающей концевые участки задней поверхности подложки, можно покрыть заделывающим слоем металла с низкой точкой плавления, который не выступает за пределы положения открытия углубленного участка.

В этой структуре углубленный участок между обоими концевыми участками металлической ленты, закрывающей концевые участки задней поверхности подложки, заполняют заделывающим слоем из металла с низкой точкой плавления. Таким образом, можно изготовить структуру с заделывающим слоем металла с низкой точкой плавления без формирования выдающегося участка на углубленном участке между обоими концевыми участками металлической ленты. Соответственно, при намотке оксидного сверхпроводящего провода отсутствует значимый перепад высот, и при намотке нерегулярная обмотка, как правило, отсутствует.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В оксидном сверхпроводящем проводе согласно первому варианту осуществления настоящего изобретения формируется структура, в которой периферия оксидного сверхпроводящего слоистого материала покрыта слоем металла с низкой точкой плавления, который заполняет щели между оксидным сверхпроводящим слоистым материалом и металлической лентой, обеспеченной вблизи оксидного сверхпроводящего слоистого материала. В результате можно получить оксидный сверхпроводящий провод, способный предотвращать проникновение влаги снаружи в оксидный сверхпроводящий слой, расположенный внутри металлической ленты.

Концевые участки металлической ленты, покрывающей концевые участки задней поверхности подложки, и углубленный участок, сформированный между обоими концевыми участками металлической ленты и задней поверхностью подложки, покрыты участками покрытия из металла с низкой точкой плавления, которые контактируют с окружающей средой. В результате можно предотвратить проникновение влаги с концевых участков металлической ленты внутрь металлической ленты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

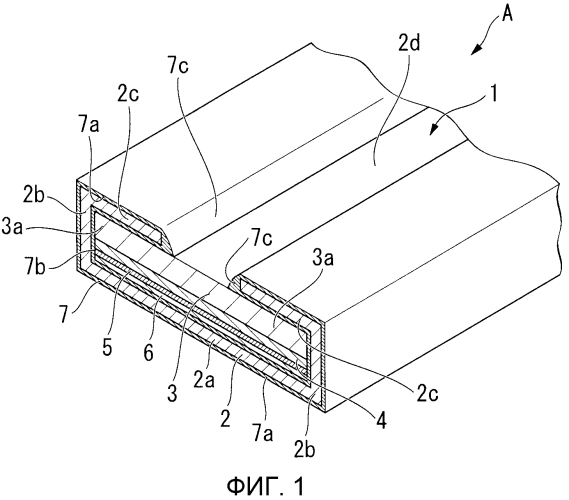

Фиг. 1 представляет собой вид в перспективе оксидного сверхпроводникового провода согласно первому варианту осуществления настоящего изобретения, в котором участок оксидного сверхпроводящего провода показан в разрезе.

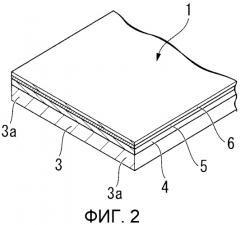

Фиг. 2 представляет собой частичный поперечный разрез, иллюстрирующий пример оксидного сверхпроводящего слоистого материала, в котором имеется оксидный сверхпроводящий провод, изображенный на фиг. 1.

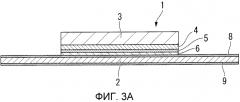

Фиг. 3A представляет собой поперечный разрез, показывающий состояние, при котором медная лента расположена вдоль оксидного сверхпроводящего слоистого материала в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 1.

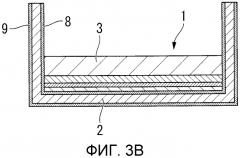

Фиг. 3B представляет собой поперечный разрез, показывающий состояние, при котором медная лента, расположенная вдоль оксидного сверхпроводящего слоистого материала, согнута в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 1.

Фиг. 3C представляет собой поперечный разрез, показывающий состояние, при котором медная лента припаяна к оксидному сверхпроводящему слоистому материалу в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 1.

Фиг. 4 представляет собой поперечный разрез, иллюстрирующий оксидный сверхпроводящий провод согласно второму варианту осуществления настоящего изобретения.

Фиг. 5 представляет собой поперечный разрез, иллюстрирующий оксидный сверхпроводящий провод согласно третьему варианту осуществления настоящего изобретения.

Фиг. 6 представляет собой вид в перспективе оксидного сверхпроводникового провода согласно четвертому варианту осуществления настоящего изобретения, в котором участок оксидного сверхпроводящего провода показан в разрезе.

Фиг. 7A представляет собой поперечный разрез, показывающий состояние, при котором медная лента расположена вдоль оксидного сверхпроводящего слоистого материала в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 6.

Фиг. 7B представляет собой поперечный разрез, показывающий состояние, при котором медная лента, расположенная вдоль оксидного сверхпроводящего слоистого материала, согнута в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 6.

Фиг. 7C представляет собой поперечный разрез, показывающий состояние, при котором медная лента припаяна к оксидному сверхпроводящему слоистому материалу в способе изготовления оксидного сверхпроводящего провода, показанном на фиг. 6.

Фиг. 8 представляет собой поперечный разрез, иллюстрирующий пример оксидного сверхпроводящего провода соответствующего типа.

Фиг. 9 представляет собой диаграмму, иллюстрирующую оксидную сверхпроводящую катушку, включающую оксидный сверхпроводящий провод в соответствии с настоящим изобретением.

Фиг. 10 представляет собой диаграмму, иллюстрирующую оксидный сверхпроводящий кабель, включающий оксидный сверхпроводящий провод в соответствии с настоящим изобретением.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Далее на основании чертежей описаны варианты осуществления оксидного сверхпроводящего провода в соответствии с настоящим изобретением.

Фиг. 1 представляет собой вид в перспективе оксидного сверхпроводникового провода согласно первому варианту осуществления настоящего изобретения, в котором участок оксидного сверхпроводящего провода показан в разрезе. В оксидном сверхпроводящем проводе A в настоящем варианте осуществления лентообразный слоистый оксидный сверхпроводящий материал 1, обеспеченный внутри оксидного сверхпроводящего провода A, покрыт металлической лентой 2, изготовленной из проводящего материала, такого как медь.

В слоистом оксидном сверхпроводящем материале 1 в настоящем примере, как показано на фиг. 2, промежуточный слой 4, оксидный сверхпроводящий слой 5 и защитный слой 6 нанесены в указанном порядке на одну сторону поверхности (нижняя поверхность на фиг. 1) лентообразной подложки 3.

Для формирования гибкого сверхпроводящего провода предпочтительно, чтобы подложка 3 была лентообразной и была изготовлена из термостойкого металла. Предпочтительно, чтобы подложка 3 была сформирована из никелевого сплава с различными термостойкими металлами. Среди никелевых сплавов предпочтителен HASTELLOY (коммерческое название, производство Haynes International Inc.). Толщина подложки 3, как правило, составляет от 10 мкм до 500 мкм. Кроме того, в качестве подложки 3 также можно использовать текстурованную лентообразную подложку из сплава Ni-W или аналогичный материал, в котором текстурирован никелевый сплав.

В качестве промежуточного слоя 4 можно нанести, например, структуру, в которой сформированы подслой, ориентирующий слой и герметизирующий слой, описанные далее.

При наличии подслоя можно использовать многослойную структуру, в которой формируют слой для предотвращения диффузии и слой-носитель, описанные ниже, или же структуру, в которой имеется один из слоев.

При наличии подслоя в качестве слоя для предотвращения диффузии предпочтителен слой с однослойной или многослойной структурой, сформированный из нитрида кремния (Si3N4), оксида алюминия (Al2O3; также называемого "глиноземом"), GZO (Gd2Zr2O4) или аналогичный материал, и толщина слоя для предотвращения диффузии составляет, например, от 10 нм до 400 нм.

Когда в качестве подслоя сформирован слой-носитель, его используют благодаря его высокой термостойкости и для снижения поверхностной химической активности и контроля ориентации пленки, сформированной на слое-носителе. Такой слой-носитель формируют, например, из оксидов редкоземельных металлов, например оксида иттрия (Y2O3). Конкретные примеры оксидов редкоземельных металлов включают Er2O3, CeO2, Dy2O3, Er2O3, Eu2O3, Ho2O3 и La2O3, и можно получить однослойные и многослойные структуры из этих материалов. Толщина слоя-носителя составляет, например, от 10 нм и 100 нм. Кроме того, поскольку кристалличность слоя для предотвращения диффузии и слой носителя фактически ничем не ограничена, слой для предотвращения диффузии и слой-носитель можно сформировать при помощи обычных способов формирования пленок, таких как напыление.

Ориентирующий слой работает как буферный слой, контролирующий кристаллическую ориентацию оксидного сверхпроводника слоя 5, сформированного на ориентирующем слое.

Предпочтительно, чтобы ориентирующий слой был сформирован из оксида металла с высоким соответствием решетки с решеткой оксидного сверхпроводящего слоя. Предпочтительные примеры материала ориентирующего слоя включают оксиды металлов, такие как Gd2Zr2O7, MgO, ZrO2-Y2O3(YSZ), SrTiO3, CeO2, Y2O3, Al2O3, Gd2O3, ZrO2, Ho2O3 или Nd2O3. Ориентирующий слой может представлять собой однослойную или многослойную структуру.

Ориентирующий слой можно нанести при помощи хорошо известных способов формирования тонких оксидных пленок, например посредством физического осаждения из паровой фазы, такого как напыление, вакуумное осаждение, метод лазерного напыления, осаждение электронным пучком или напыление с поддержкой ионным пучком (далее - способ IBAD); посредством химического осаждения из паровой среды (CVD); посредством осаждения методом разложения металлоорганического соединения (MOD); или термического напыления. Из этих способов особенно предпочтителен слой оксида металла, сформированный при помощи способа IBAD с точки зрения получения высокоориентированных кристаллов и заметного контроля кристаллической ориентации оксидного сверхпроводящего слоя и герметизирующего слоя. Способ IBAD - это способ регулировки кристаллической оси при помощи облучения ионными пучками на поверхности, на которую осаждается кристалл, до заданного значения угла во время осаждения из паровой фазы. В качестве ионных пучков часто используют пучки ионов аргона (Ar). Например, особенно предпочтителен ориентирующий слой, сформированный из Gd2Zr2O7, MgO или ZrO2-Y2O3 (YSZ), поскольку он позволяет снизить значение FWHM (полная ширина на полувысоте), являющееся показателем степени ориентированности в способе IBAD.

Предпочтительно, чтобы герметизирующий слой был сформирован в процессах эпитаксиального роста на поверхности ориентирующего слоя и селективного роста кристаллических зерен в продольном направлении. Герметизирующий слой, сформированный как указано выше, можно получить с более точной плоскостной ориентацией, чем в случае ориентирующего слоя.

Материал герметизирующего слоя практически ничем не ограничен, кроме того, что он должен выполнять указанные функции, и конкретные предпочтительные примеры данного материала включают CeO2, Y2O3, Al2O3, Gd2O3, ZrO2, Ho2O3 и Nd2O3. Когда материалом герметизирующего слоя является CeO2, герметизирующий слой может содержать оксид на основе Ce-M-O, где часть атомов Ce замещена атомами или ионами металлов.

Герметизирующий слой можно сформировать при помощи PLD (импульсного лазерного осаждения), напыления или другого способа. В качестве условий формирования слоя CeO2 при помощи PLD можно сформировать слой CeO2 в атмосфере оксидных паров с давлением приблизительно между 0,6 Па и 100 Па при температуре подложки приблизительно между 500°C и 1000°C. Толщина слоя CeO2 как герметизирующего слоя 5 должна составлять 50 нм или больше, но предпочтительно 100 нм и более для получения достаточной ориентированности. Однако если толщина слишком большая, ориентированность кристалла ухудшается. Таким образом, предпочтительная толщина должна составлять от 50 нм до 5000 нм.

В качестве оксидного сверхпроводящего слоя 5 можно широко применять хорошо известные оксидные сверхпроводники. В качестве таких оксидных сверхпроводников можно использовать материал состава REBa2Cu3Oy (где RE отвечает редкоземельному элементу, такому как Y, La, Nd, Sm, Er или Gd); конкретные примеры включают Y123 (YBa2Cu3Oy) и Gdl23 (GdBa2Cu3Oy). Кроме того, излишне говорить, что можно использовать другие оксидные сверхпроводники, например материалы, сформированные из других оксидных сверхпроводников с высокой критической температурой, отвечающих составу Bi2Sr2Can-1CunO4+2n+δ. Толщина оксидного сверхпроводящего слоя 5 составляет приблизительно от 0,5 мкм до 5 мкм и предпочтительно должна быть однородной.

Защитный слой 6, сформированный для покрытия верхней поверхности оксидного сверхпроводящего слоя 5, изготовлен из Ag и может быть получен при помощи пленкообразующего устройства, такого как устройства распыления на постоянном токе или устройства для высокочастотного напыления. Кроме того, толщина оксидного сверхпроводящего слоя 5 составляет приблизительно от 1 мкм до 30 мкм. Защитный слой 6 согласно данному варианту осуществления сформирован, главным образом, на верхней поверхности оксидного сверхпроводящего слоя 5 при помощи пленкообразующего устройства. Однако поскольку защитный слой 6 сформирован при перемещении лентообразной подложки 3 внутри камеры пленкообразующего устройства, обе боковые поверхности подложки 3, обе боковые поверхности промежуточного слоя 4, обе боковые поверхности слоя слоистого оксидного сверхпроводящего материала 5 и задняя поверхность подложки 3 окружены пленкообразующими частицами защитного слоя 6. Соответственно, частицы, представляющие собой структурные элементы защитного слоя 6, осаждаются в небольшой степени на обе боковые поверхности подложки 3, на обе боковые поверхности промежуточного слоя 4, на обе боковые поверхности слоя слоистого оксидного сверхпроводящего материала 5 и на заднюю поверхность подложки 3.

При осаждении окружающих частиц Ag слой припоя 7 входит в непосредственный контакт с задней поверхностью и боковыми поверхностями подложки HASTELLOY 3, сформированного из сплава никеля. Однако в отсутствие осаждения окружающих частиц Ag может возникнуть опасность того, что слой припоя 7 не окажется в непосредственном контакте с подложкой HASTELLOY 3, сформированным из сплава никеля.

Кроме того, используется металлическая лента 2, сформированная из проводящего материала, такого как медь, для покрытия передней поверхности (защитная передняя поверхность) и обеих боковых поверхностей защитного слоя 6, обеих боковых поверхностей слоя слоистого оксидного сверхпроводящего материала 5, сформированного под защитным слоем 6, обеих боковых поверхностей промежуточного слоя 4, обеих боковых поверхностей подложки 3 и обоих концевых участков 3a (задняя поверхность, оба концевых участка) с задней стороны подложки 3.

Металлическую ленту 2 изготавливают, например, из высокопроводящего металлического материала и, так же, как и защитный слой 6, она работает как перемычка для перенаправления тока, когда оксидный сверхпроводящий слой 5 переключается из сверхпроводящего состояния в обычное проводящее состояние. Материал, образующий металлическую ленту 2, практически ничем не ограничен, при условии его высокой электропроводности, но предпочтительно использовать относительно дешевый материал, например медь, сплав меди, такой как латунь (сплав Cu-Zn), сплав Cu-Ni, Al или сплав Cu-Al. Предпочтительно, чтобы при выборе из указанных примеров металлическая лента была изготовлена из меди из-за ее высокой электропроводности и дешевизны.

При использовании оксидного сверхпроводящего провода A в качестве огранич