Многослойный контейнер, пресс-форма для многослойного контейнера и способ изготовления многослойного контейнера

Иллюстрации

Показать всеНастоящее изобретение относится к многослойному контейнеру, к пресс-форме, пригодной для изготовления многослойного контейнера, и к способу изготовления многослойного контейнера. Техническим результатом заявленного изобретения является повышение стойкости к расслаиванию и газонепроницаемости. Технический результат достигается в многослойном контейнере, содержащем многослойную структуру из трех или более слоев, имеющую газонепроницаемый слой между самым внутренним слоем и самым наружным слоем. При этом газонепроницаемый слой в области, образованной из многослойной структуры, имеет вогнутый участок, имеющийся в поперечном сечении, в случае разрезания многослойного контейнера на тонкие пластинки. Причем вогнутый участок имеет толщину, составляющую от 0,01 до 0,9 от максимальной толщины газонепроницаемого слоя. 4 н. и 9 з.п. ф-лы, 8 ил., 4 пр., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к многослойному контейнеру, в котором устранено расслаивание, и который имеет отличные свойства газонепроницаемости, к пресс-форме, пригодной для изготовления многослойного контейнера, и к способу изготовления многослойного контейнера посредством использования пресс-формы.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ, ИМЕЮЩЕГО ОТНОШЕНИЕ К ИЗОБРЕТЕНИЮ

В настоящее время многослойный контейнер, такой как пластиковый контейнер, изготовленный главным образом из сложного полиэфира, такого как полиэтилентерефталат (ПЭТ), широко используют для чая, напитка в виде фруктового сока, газированного напитка и тому подобного. Доля пластиковых контейнеров малого размера в общем числе пластиковых контейнеров увеличивается с каждым годом. Уменьшение размера контейнера приводит к увеличению площади поверхности на единицу объема. Следовательно, поскольку пластиковый контейнер становится меньшим по размеру, срок годности содержимого при хранении имеет тенденцию к сокращению. Кроме того, в последние годы пластиковый контейнер использовался в качестве контейнера для пива, которое подвержено воздействию на него кислорода и светового излучения, и пластиковая бутылка также использовалась в качестве контейнера для горячего чая. Таким образом, диапазон использования пластиковых контейнеров имеет тенденцию к расширению. Соответственно, существует потребность в дополнительном повышении газонепроницаемости пластикового контейнера.

Для удовлетворения вышеупомянутой потребности были разработаны многослойный контейнер или контейнер для смешивания, в котором используется термопластичная полиэфирная смола и газонепроницаемая смола, или контейнер, покрытый барьерным слоем и полученный посредством подвергания однослойной бутылки, изготовленной из термопластичной полиэфирной смолы, нанесению углеродного покрытия, осаждению из паровой фазы или нанесению покрытия из непроницаемой смолы в качестве способа придания газонепроницаемости многослойному контейнеру.

В качестве одного примера многослойного контейнера на практике стали использовать контейнер, полученный посредством использования термопластичной полиэфирной смолы, такой как полиэтилентерефталат (ПЭТ), в качестве смолы для образования каждого из самого внутреннего слоя и самого наружного слоя и использования термопластичной смолы, обладающей газонепроницаемостью, такой как поли-m-ксилиленадипамид (называемой полиамидом MXD6), в качестве смолы для образования внутреннего слоя и впрыска данных смол одновременно или последовательно для заполнения полости пресс-формы, формования преформы (заготовки) со структурой, имеющей три слоя или пять слоев, и дополнительного подвергания получающейся в результате заготовки ориентированному формованию с раздувом и двухосной вытяжкой.

Кроме того, смола, способная поглощать кислород и предназначенная для поглощения кислорода в контейнере при одновременном блокировании прохода кислорода из пространства, наружного по отношению к контейнеру, была создана и применена для многослойного контейнера. В качестве контейнера, обеспечивающего поглощение кислорода, был разработан многослойный контейнер, в котором в газонепроницаемом слое используют смесь «смолы в виде полиамида MXD6» (изготавливаемой компанией MITSUBISHI GAS CHEMICAL COMPANY, INC.) с катализатором на основе металла переходной валентности, принимая во внимание кислородопроницаемость, прозрачность, прочность, формуемость и тому подобное.

Вышеупомянутый многослойный контейнер используется в качестве контейнера для пива, чая, газированного напитка или тому подобного благодаря его удовлетворительной газонепроницаемости. Многослойный контейнер используется для данных применений для обеспечения контроля качества содержимого и увеличения срока годности при хранении. Тем не менее, существует проблема, заключающаяся в том, что происходит расслаивание различных смол, например, между каждым из самого внутреннего слоя и самого наружного слоя и газонепроницаемым слоем, что приводит к снижению коммерческой ценности.

Что касается способа решения подобной проблемы, то в патентном документе 1 описано, что ситуация с расслаиванием исправляется посредством того, что во время окончательного впрыскивания смолы для образования каждого из самого внутреннего слоя и самого наружного слоя в полость пресс-формы между слоями размещают сырую смесь смол посредством использования устройства для регулирования обратного потока, которое способно обеспечить возможность прохода заданного количества смолы в обратном направлении к стороне газонепроницаемого слоя, в результате чего получают преформу. Кроме того, в патентном документе 2 описан способ, включающий подвергание преформы термоусадке во время последующего формования и последующий раздув получающегося в результате продукта снова под высоким давлением.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: Выложенная японская патентная заявка № 2000-254963

Патентный документ 2: Выложенная японская патентная заявка № 2001-206336.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РЕШЕНИЮ ПОСРЕДСТВОМ ИЗОБРЕТЕНИЯ

Тем не менее, способ, описанный в выложенной японской патентной заявке № 2000-254963, имеет проблему, заключающуюся в том, что затраты на производство увеличиваются, поскольку используется специальное устройство для регулирования обратного потока. Между тем, способ формования, включающий подвергание предварительно отформованной заготовки термоусадке и последующий раздув получающегося в результате продукта под высоким давлением, такой как способ, описанный в выложенной японской патентной заявке № 2001-206336, имеет проблему, заключающуюся в том, что формуемость является недостаточной, форма отформованного изделия является некондиционной, и способ включает сложную операцию.

Задача настоящего изобретения состоит в разработке многослойного контейнера, имеющего очень высокую стойкость к расслаиванию и газонепроницаемость, который может быть изготовлен без использования какого-либо способа формования, предусматривающего использование специального устройства, что приводит к увеличению затрат на производство, и сложной операции, а также в разработке пресс-формы, пригодной для изготовления многослойного контейнера, и способа изготовления многослойного контейнера посредством использования данной пресс-формы.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Настоящее изобретение относится к нижеприведенным пунктам [1]-[13].

[1] Многослойный контейнер, содержащий многослойную структуру из трех или более слоев, имеющую по меньшей мере газонепроницаемый слой между самым внутренним слоем и самым наружным слоем, при этом

газонепроницаемый слой в области, образованной из многослойной структуры, имеет участок, имеющий толщину, составляющую от 0,01 до 0,9 от максимальной толщины газонепроницаемого слоя.

[2] Многослойный контейнер по вышеупомянутому пункту [1], в котором масса области, образованной из многослойной структуры, составляет 30 процентов или более от массы всего многослойного контейнера.

[3] Многослойный контейнер по вышеупомянутому пункту [1] или [2], в котором многослойная структура представляет собой многослойную структуру из трех слоев или пяти слоев.

[4] Многослойный контейнер по любому из вышеупомянутых пунктов [1]-[3], в котором газонепроницаемый слой образован из компонента по меньшей мере одного вида, выбранного из полиамидной смолы, смолы на основе полиамида, содержащего m-ксилиленовую группу, смолы, представляющей собой сополимер этилена и винилацетата, полиакрилонитрильной смолы, поливинилиденхлоридной смолы и полигликолевой кислоты.

[5] Многослойный контейнер по вышеупомянутому пункту [4], в котором полиамидная смола представляет собой смолу на основе полиамида, содержащего m-ксилиленовую группу.

[6] Многослойный контейнер по любому из вышеупомянутых пунктов [1]-[5], в котором многослойная структура содержит самый внутренний слой и самый наружный слой, каждый из которых образован из компонента по меньшей мере одного вида, выбранного из термопластичной полиэфирной смолы, термопластичной сополимерной полиэфирной смолы на основе полиолефина, смолы на основе алифатического полиамида, поликарбонатной смолы, полиакрилонитрильной смолы, поливинилхлоридной смолы и полистирольной смолы.

[7] Многослойный контейнер по любому из вышеупомянутых пунктов [1]-[6], при этом многослойный контейнер представляет собой корпус бутылки.

[8] Пресс-форма для многослойного контейнера, включающая в себя:

часть (I), представляющую собой холодную полуформу и имеющую полость; и

часть (II), представляющую собой горячую полуформу и имеющую проточный канал для первой смолы, предназначенный для соединения внутреннего пространства первого инжекционного цилиндра с полостью, проточный канал для второй смолы, предназначенный для соединения внутреннего пространства второго инжекционного цилиндра с полостью, и соединяющую часть, которая соединяет проточный канал для первой смолы и проточный канал для второй смолы, при этом

соединяющая часть, включенная в часть (II), представляющую собой горячую полуформу, расположена по ходу потока до литниковой части, открывающейся в полость, включенную в часть (I), представляющую собой холодную полуформу, и проточный канал для второй смолы включает в себя средство для частичного воспрепятствования потоку смолы.

[9] Пресс-форма для многослойного контейнера по вышеупомянутому пункту [8], в которой:

средство для частичного воспрепятствования потоку смолы представляет собой средство для образования выпуклой части, по меньшей мере, на одном участке проточного канала для второй смолы; и

наиболее длинная часть в направлении диаметра и наиболее длинная часть в касательном направлении вдоль периферии сечения в направлении, вертикальном к направлению потока в проточном канале для второй смолы, имеют соответственно длину а мм и длину b мм, при этом а и b удовлетворяют следующим соотношениям:

0,01r ≤ а ≤ 1r (выражение 1); и

0,01r ≤ b ≤ 1r (выражение 2),

где r представляет собой радиус (мм) проточного канала для второй смолы.

[10] Пресс-форма для многослойного контейнера по вышеупомянутому пункту [8] или [9], в которой средство для частичного воспрепятствования потоку смолы представляет собой средство для образования выпуклой части, по меньшей мере, в двух местах в проточном канале для второй смолы.

[11] Пресс-форма для многослойного контейнера по любому из вышеупомянутых пунктов [8]-[10], в которой выпуклая часть образована на расстоянии, составляющем от 0 см до 5 см, до соединяющей части, которая соединяет проточный канал для первой смолы и проточный канал для второй смолы, по ходу потока.

[12] Способ изготовления многослойного контейнера, имеющего многослойную структуру из трех или более слоев, имеющую по меньшей мере газонепроницаемый слой между самым внутренним слоем и самым наружным слоем, в которой газонепроницаемый слой в области, образованной из многослойной структуры, имеет участок, имеющий толщину, составляющую от 0,01 до 0,9 от максимальной толщины газонепроницаемого слоя,

при этом способ включает:

выполнение формования посредством использования пресс-формы по любому из вышеупомянутых пунктов [8]-[11].

[13] Способ изготовления многослойного контейнера, имеющего многослойную структуру из трех или более слоев, имеющую, по меньшей мере, газонепроницаемый слой между самым внутренним слоем и самым наружным слоем, в которой газонепроницаемый слой в области, образованной из многослойной структуры, имеет участок, имеющий толщину, составляющую от 0,01 до 0,9 от максимальной толщины газонепроницаемого слоя, при этом способ включает:

образование многослойной преформы посредством использования пресс-формы по любому из вышеупомянутых пунктов [8]-[11]; и затем

выдувное формование многослойной преформы.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Многослойный контейнер по настоящему изобретению имеет очень высокую стойкость к расслаиванию и очень высокую газонепроницаемость. Кроме того, расслаивания можно избежать даже в том случае, когда многослойный контейнер образован не с формой, имеющей мало неравномерных и изогнутых участков, что создает возможность повышения степени свободы при выборе формы контейнера.

Кроме того, пресс-форма для многослойного контейнера согласно изобретению по настоящей заявке может быть использована для изготовления многослойного контейнера без использования какого-либо способа формования, предусматривающего применение специального устройства, которое вызывает увеличение затрат на производство, и сложной операции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В сопровождающих чертежах:

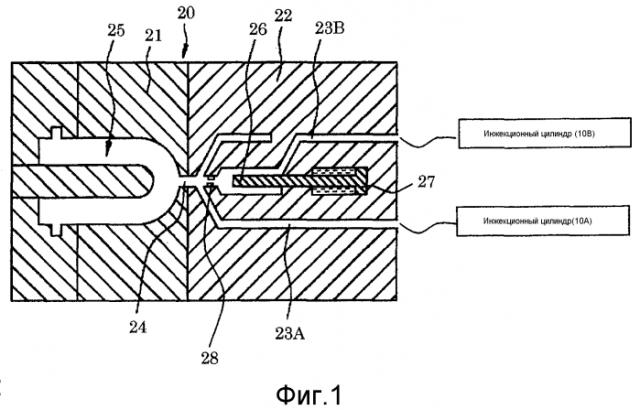

фиг. 1 представляет собой концептуальную схему пресс-формы, используемой в Примере 1, в состоянии, в котором в пресс-форме не выполняется никакого литьевого прессования;

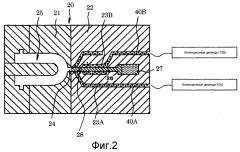

фиг. 2 представляет собой концептуальную схему пресс-формы, используемой в Примере 1, в состоянии непосредственно перед формованием многослойного контейнера в пресс-форме;

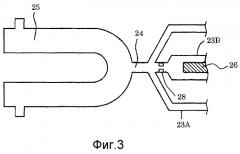

фиг.3 представляет собой концептуальную схему зоны вблизи полости для иллюстрации места, в котором средство для частичного воспрепятствования потоку смолы предусмотрено в пресс-форме, используемой в Примере 1;

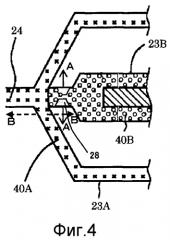

фиг. 4 представляет собой концептуальную схему зоны вблизи части, соединяющей проточный канал для первой смолы и проточный канал для второй смолы, для иллюстрации места, в котором средство для частичного воспрепятствования потоку смолы предусмотрено в пресс-форме по настоящему изобретению;

фиг. 5(а) представляет собой схематическое изображение выполненного в направлении стрелки А-А на фиг.4 сечения средства для частичного воспрепятствования потоку смолы в пресс-форме по настоящему изобретению, и фиг.5(b) представляет собой схематическое изображение выполненного в направлении стрелки В-В на фиг.4 сечения средства для частичного воспрепятствования потоку смолы в пресс-форме по настоящему изобретению;

фиг. 6(а)-6(d), каждая, представляет собой схематическое изображение выполненного в направлении стрелки А-А на фиг.4 сечения одного варианта средства для частичного воспрепятствования потоку смолы в пресс-форме по настоящему изобретению, при этом следует отметить, что фиг.6(d) представляет собой схематическое изображение пресс-формы, в которой проточный канал 23А для смолы также предусмотрен в центральной части проточного канала 23В для смолы, и средство для частичного воспрепятствования потоку смолы также предусмотрено в периферийной части проточного канала 23А для смолы в центральной части проточного канала 23В для смолы;

фиг.7(а) и 7(b) представляют собой схематические изображения соответственно выполненных в направлении стрелки А-А и в направлении стрелки В-В на фиг.4 сечений профиля средства для частичного воспрепятствования потоку смолы в пресс-форме в Примере 1; и

фиг. 8 представляет собой схематическое изображение слоя второй смолы (газонепроницаемого слоя) в поперечном сечении многослойного контейнера, отформованного посредством использования пресс-формы по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Многослойный контейнер

Многослойный контейнер по настоящему изобретению представляет собой многослойный контейнер, имеющий многослойную структуру из трех или более слоев, имеющую по меньшей мере газонепроницаемый слой между самым внутренним слоем и самым наружным слоем, в котором газонепроницаемый слой на участке, образованном из многослойной структуры, имеет участок (в дальнейшем иногда называемый «вогнутым участком газонепроницаемого слоя»), имеющий толщину (t1), составляющую от 0,01 до 0,9 от максимальной толщины (t0) газонепроницаемого слоя.

Газонепроницаемый слой имеет вогнутый участок, имеющий толщину, составляющую 0,9 или менее (от 0,01 до 0,9 при условии, что газонепроницаемый слой является непрерывным) от максимальной толщины (t0) газонепроницаемого слоя, и, следовательно, расслаивание эффективно подавляется в многослойном контейнере. С этой точки зрения газонепроницаемый слой имеет вогнутый участок, имеющий толщину, составляющую предпочтительно от 0,01 до 0,8, более предпочтительно - от 0,02 до 0,7, еще более предпочтительно - от 0,03 до 0,6, особенно предпочтительно - от 0,05 до 0,5 от максимальной толщины газонепроницаемого слоя. Местоположение вогнутого участка газонепроницаемого слоя не ограничено особым образом. Тем не менее, с точки зрения дополнительного повышения стойкости к расслаиванию рекомендуется, чтобы по меньшей мере один, предпочтительно два или более (приблизительно от 2 до 15), более предпочтительно - три или более (приблизительно от 3 до 10), еще более предпочтительно - четыре или более (приблизительно от 4 до 8) вогнутых участков имелось в поперечном сечении в случае разрезания многослойного контейнера в горизонтальном направлении на круглые тонкие пластинки. В том случае, когда множество вогнутых участков имеются в поперечном сечении в случае разрезания многослойного контейнера в горизонтальном направлении на круглые тонкие пластины, отношения t1/t0 для соответствующих вогнутых участков могут быть идентичными друг другу или могут отличаться друг от друга.

В многослойном контейнере по настоящему изобретению многослойная структура, имеющая газонепроницаемый слой, предпочтительно состоит из трех слоев или пяти слоев. Для обеспечения удовлетворительной газонепроницаемости многослойного контейнера масса участка, образованного из многослойной структуры, составляет предпочтительно 30% или более, более предпочтительно - 40% или более, еще более предпочтительно - 50% или более, еще более предпочтительно - 60% или более, и еще более предпочтительно - 70% или более, особенно предпочтительно - 80% или более от массы всего многослойного контейнера.

В многослойном контейнере самый наружный слой, самый внутренний слой и соответствующие слои за исключением газонепроницаемого слоя имеют каждый толщину, составляющую предпочтительно от 0,01 до 2 мм, более предпочтительно - от 0,05 до 1,5 мм, и газонепроницаемый слой имеет толщину, составляющую предпочтительно от 0,005 до 0,2 мм (от 5 до 200 мкм), более предпочтительно - от 0,01 до 0,15 мм (от 10 до 150 мкм). Кроме того, толщина многослойного контейнера необязательно является постоянной во всей бутылке, но, как правило, предпочтительно находится в пределах от приблизительно 0,2 до 4 мм.

В многослойном контейнере по настоящему изобретению масса газонепроницаемого слоя предпочтительно составляет от 1 до 20% от полной массы участка, образованного из многослойной структуры, имеющей газонепроницаемый слой. В том случае, когда масса находится в вышеупомянутых пределах, обеспечивается удовлетворительная газонепроницаемость и облегчается формование многослойной заготовки/преформы в качестве исходного продукта для образования многослойного контейнера. С этой точки зрения масса газонепроницаемого слоя составляет более предпочтительно от 2 до 15%, еще более предпочтительно - от 3 до 10% от полной массы участка, образованного из многослойной структуры, имеющей газонепроницаемый слой.

Многослойный контейнер по настоящему изобретению имеет очень высокую стойкость к расслаиванию и очень высокую газонепроницаемость и, следовательно, пригоден в качестве контейнера для жидкого напитка, жидкого пищевого продукта или тому подобного. Форма не ограничена особым образом, но предпочтительно представляет собой корпус бутылки.

Компоненты слоев за исключением газонепроницаемого слоя

Компоненты для образования слоев (включая самый наружный слой и самый внутренний слой) за исключением газонепроницаемого слоя, содержащиеся в многослойном контейнере по настоящему изобретению, не ограничены особым образом, и могут быть использованы компоненты, подлежащие использованию для многослойного контейнера, такого как контейнер для напитков. Примеры компонентов для образования слоев за исключением газонепроницаемого слоя включают: термопластичные полиэфирные смолы, такие как полиэтилентерефталат (ПЭТ), полимолочная кислота (PLA) или полиэтилен-2,6-нафталат (PEN); термопластичную сополимерную полиэфирную смолу; смолу на основе полиолефина; смолу на основе алифатического полиамида; поликарбонатную смолу; полиакрилонитрильную смолу; поливинилхлоридную смолу и полистирольную смолу. Один вид данных компонентов может быть использован сам по себе, или два или более их видов могут быть использованы в комбинации. Комбинация из двух или более видов представляет собой, например, смесь полиэтилентерефталата (ПЭТ) и полиэтилен-2,6-нафталата (PEN). Из данных компонентов предпочтительным компонентом является полиэфирная смола (в дальнейшем называемая «сложным полиэфиром (А)»). Следует отметить, что не отрицается, что самый наружный слой, самый внутренний слой и любой из остальных слоев обладают каждый газонепроницаемостью, при этом все слои могут обладать газонепроницаемостью, но, как правило, вид/форма, в котором/которой газонепроницаемый слой размещен между вышеупомянутыми компонентами, принимается по соображениям затрат на производство или тому подобного.

Каждый из компонентов, представляющих собой полиэтилентерефталат (ПЭТ) и полимолочную кислоту (PLA), соответственно используется в качестве сложного полиэфира (А). Из данных компонентов полиэтилентерефталат является более предпочтительным, поскольку он обладает отличными характеристиками в отношении прозрачности, механической прочности, формуемости при литьевом прессовании и формуемости при формовании с раздувом и вытяжкой.

В данном случае термин «полиэтилентерефталат», в основном, обозначает сложный полиэфир, в котором терефталевая кислота составляет 80 молярных процентов или более, предпочтительно 90 молярных процентов или более компонента, представляющего собой дикарбоновую кислоту, и этиленгликоль составляет 80 молярных процентов или более, предпочтительно 90 молярных процентов или более компонента, представляющего собой диол. В качестве остальной части компонента, представляющего собой кислоту, за исключением терефталевой кислоты, могут быть использованы изофталевая кислота, дифенилэфир-4,4-дикарбоновая кислота, нафтален-1,4,-дикарбоновая кислота, нафтален-2,6-дикарбоновая кислота, адипиновая кислота, себациновая кислота, декан-1,10-дикарбоновая кислота и гексагидротерефталевая кислота. Кроме того, в качестве остальной части компонента, представляющего собой диол, за исключением этиленгликоля, приведены пропиленгликоль, 1,4-бутандиол, неопентилгликоль, диэтиленгликоль, циклогександиметанол, 2,2'-бис(4-гидроксиэтоксифенил)пропан, 2,2-бис(4-гидроксиэтоксифенил)пропан и тому подобное. Кроме того, оксикислота, такая как p-оксибензойная кислота, также может быть использована в качестве мономера как исходного материала для термопластичной полиэфирной смолы.

Сложный полиэфир (А) имеет характеристическую вязкость, составляющую от предпочтительно 0,55 до 1,3, более предпочтительно - от 0,65 до 1,2, еще более предпочтительно - от 0,70 до 0,9. В том случае, когда характеристическая вязкость составляет 0,55 или более, многослойная предварительно отформованная заготовка может быть получена в прозрачном аморфном виде, и получающийся в результате многослойный контейнер также имеет достаточную механическую прочность. В том случае, когда характеристическая вязкость составляет 1,3 или менее, формование бутылки выполняется легко без отрицательного воздействия на текучесть во время формования. Следует отметить, что характеристическая вязкость (η) была измерена посредством использования растворителя, представляющего собой смесь фенола и тетрахлорэтана с отношением масс 6/4. Следует отметить, что характеристическую вязкость определяют, например, посредством стандарта ASTM D4603-03 или ASTM D1601.

Предпочтительно, чтобы самый наружный слой или самый внутренний слой многослойного контейнера по настоящему изобретению был образован в основном из сложного полиэфира (А). Тем не менее, может быть использован продукт, полученный смешиванием сложного полиэфира (А) с другими термопластичными смолами и различными добавками в таком диапазоне, чтобы характеристика настоящего изобретения не ухудшалась. В этом случае предпочтительно, чтобы 90% или более от массы самого наружного слоя или самого внутреннего слоя было образовано из сложного полиэфира (А).

К примерам остальных термопластичных смол относятся термопластичная полиэфирная смола, такая как полиэтилен-2,6-нафталендикарбоксилат, смола на основе полиолефина, поликарбонат, полиакрилонитрил, поливинилхлорид и полистирол.

Кроме того, к примерам добавок относятся поглотитель ультрафиолетового излучения, поглотитель кислорода, красящее вещество, поглотитель инфракрасного излучения (добавка для облегчения повторного нагрева), предназначенный для сокращения времени цикла во время формования посредством ускорения нагрева предварительно отформованной заготовки (преформы).

Компонент газонепроницаемого слоя

Компонент для образования газонепроницаемого слоя, содержащегося в многослойном контейнере по настоящему изобретению, не ограничен особым образом, и может быть использована известная смола, обладающая газонепроницаемостью. Компонент для образования газонепроницаемого слоя предпочтительно представляет собой компонент, имеющий соответствующий нижеприведенный коэффициент пропускания кислорода. К примерам подобного компонента относятся: полиамидная смола, такая как смола на основе полиамида, содержащего m-ксилиленовую группу (смола на основе МХ-найлона); смола на основе сополимера этилена и винилацетата; полиакрилонитрильная смола; поливинилиденхлоридная смола и полигликолевая кислота (PGA). Один вид данных смол может быть использован сам по себе, или два или более их видов могут быть использованы в комбинации. Из данных смол предпочтительной является полиамидная смола, при этом смола на основе полиамида, содержащего m-ксилиленовую группу, является более предпочтительной с точки зрения газонепроницаемости и возможности рециклинга.

Выражение «обладающий газонепроницаемостью», используемое в данном документе, означает, что сам слой, образующий газонепроницаемый слой, имеет коэффициент пропускания кислорода, составляющий 1,0 см3·мм/(м2·день·атм) или менее при условиях, характеризующихся температурой, составляющей 23°С, и относительной влажностью, составляющей 80%, во время формования для образования многослойного контейнера. Коэффициент пропускания кислорода предпочтительно составляет 0,8 см3·мм/(м2·день·атм) или менее, более предпочтительно - 0,20 см3·мм/(м2·день·атм) или менее, еще более предпочтительно - 0,15 см3·мм/(м2·день·атм), особенно предпочтительно - 0,09 см3·мм/(м2·день·атм) или менее. В том случае, когда смола, обладающая газонепроницаемостью может быть использована в качестве газонепроницаемого слоя, получающийся в результате многослойный контейнер имеет удовлетворительную характеристику газонепроницаемости, что может способствовать увеличению срока годности при хранении содержимого, подлежащего хранению.

Смола на основе полиамида, содержащего m-ксилиленовую группу (смола на основе МХ-найлона), которая предпочтительна в качестве компонента для образования газонепроницаемого слоя, предпочтительно представляет собой полиамид (в дальнейшем называемый «полиамидом (В)»), полученный посредством подвергания диаминового компонента, включающего в себя 70 молярных процентов или более m-ксилилендиамина, и компонента, представляющего собой дикарбоновую кислоту и включающего в себя 50 молярных процентов или более α,ω-линейной алифатической дикарбоновой кислоты, имеющей от 4 до 20 атомов углерода, поликонденсации. Полиамид (В) имеет хорошие барьерные свойства, обладает отличными характеристиками при совместном формовании со сложным полиэфиром (А) посредством литьевого прессования и при совместном формовании со сложным полиэфиром (А) с раздувом и вытяжкой и имеет удовлетворительную формуемость.

Диаминовый компонент в полиамиде (В) предпочтительно содержит 70 молярных процентов или более, более предпочтительно - 75 молярных процентов или более, еще более предпочтительно - 80 молярных процентов или более m-ксилилендиамина. В том случае, когда содержание m-ксилилендиамина в диаминовом компоненте составляет 70 молярных процентов или более, полиамид (В) обладает удовлетворительной газонепроницаемостью.

В качестве примеров диаминового компонента, которые могут быть использованы для диаминового компонента за исключением m-ксилилендиамина в полиамиде (В), приведены: алифатические диамины, такие как тетраметилендиамин, пентаметилендиамин, 2-метилпентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметил-гексаметилендиамин и 2,4,4-триметилгексаметилендиамин; алициклические диамины, такие как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминциклогексан, 1,4-диаминциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декалин и бис(аминометил)трициклодекан; и диамины, каждый из которых имеет ароматическое кольцо, такие как бис(4-аминофенил)эфир, p-фенилендиамин, р-ксилилендиамин и бис(аминометил)нафтален, но не ограничены ими.

Представляющий собой дикарбоновую кислоту компонент в полиамиде (В) предпочтительно содержит 50 молярных процентов или более, более предпочтительно - 70 молярных процентов или более, еще более предпочтительно - 80 молярных процентов или более α,ω-линейной алифатической дикарбоновой кислоты, имеющей от 4 до 20 атомов углерода. В том случае, когда содержание α,ω-линейной алифатической дикарбоновой кислоты находится в вышеупомянутых пределах, полиамид имеет отличную газонепроницаемость и формуемость. К примерам α,ω-линейной алифатической дикарбоновой кислоты, имеющей от 4 до 20 атомов углерода, относятся алифатические дикарбоновые кислоты, такие как янтарная кислота, глутаровая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, адипиновая кислота, себациновая кислота, 1,9-нонандикарбоновая кислота и 1,10-декандикарбоновая кислота. Из них предпочтительными являются адипиновая кислота и себациновая кислота.

Кроме того, в качестве дикарбоновой кислоты, за исключением α,ω-линейной алифатической дикарбоновой кислоты в полиамиде (В), приведены ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота и 2,6-нафталендикарбоновая кислота.

Представляющий собой дикарбоновую кислоту компонент, включающий от 100 до 50 молярных процентов α,ω-линейной алифатической дикарбоновой кислоты, имеющей от 4 до 20 атомов углерода, и от 0 до 50 молярных процентов ароматической дикарбоновой кислоты, предпочтительно используют в качестве компонента, представляющего собой дикарбоновую кислоту, в полиамиде (В).

Полиамид (В) может быть получен способом поликонденсации в расплаве. Например, полиамид получают способом, включающим нагрев найлоновой соли, образованной из m-ксилилендиамина и адипиновой кислоты, под давлением в присутствии воды и полимеризацию найлоновой соли в расплавленном состоянии при одновременном удалении добавленной воды и конденсационной воды. Кроме того, полиамид также получают способом, включающим непосредственное добавление m-ксилилендиамина к адипиновой кислоте в расплавленном состоянии и подвергание смеси поликонденсации при нормальном давлении. В этом случае для поддержания реакционной системы в однородном жидком состоянии поликонденсацию выполняют посредством непрерывного добавления m-ксилилендиамина к адипиновой кислоте при одновременном повышении температуры реакционной системы так, чтобы температура реакции не опускалась ниже температуры плавления каждого из олигоамида и полиамида, подлежащего изготовлению. Следует отметить, что небольшое количество моноамина или монокарбоновой кислоты может быть добавлено в качестве регулятора молекулярной массы во время реакции поликонденсации.

Кроме того, полиамид (В) может быть получен способом полимеризации в расплаве и затем подвергнут поликонденсации посредством твердофазной полимеризации. Способ изготовления полиамида не ограничен особым образом, и полиамид изготавливают традиционно известным способом при обычных известных условиях полимеризации.

Вышеупомянутая смола на основе МХ-найлона имеет относительную вязкость, как правило, составляющую соответственно 1,5 или более, предпочтительно от 2 до 4, более предпочтительно - от 2,1 до 3,5. Следует отметить, что относительная вязкость представляет собой вязкость в случае, когда измерение осуществляется для раствора, полученного растворением 1 г смолы в 100 мл 96%-й серной кислоты, при 25°С посредством использования вискозиметра Кэнон-Фенске (Cannon-Fenske).

Полиамид (В) имеет среднечисленную молекулярную массу, составляющую предпочтительно от 18000 до 43500, более предпочтительно - от 20000 до 30000. В том случае, когда среднечисленная молекулярная масса находится в данных пределах, формование с образованием многослойного формованного изделия выполняется удовлетворительным образом, и многослойный контейнер, который должен быть получен, будет иметь очень высокую стойкость к расслаиванию. Следует отметить, что в том случае, когда полиамид (В) имеет среднечисленную молекулярную массу, составляющую от 18000 до 43500, полиамид (В) имеет относительную вязкость, составляющую приблизительно от 2,3 до 4,2, и в том случае, когда полиамид (В) имеет среднечисленную молекулярную массу, составляющую от 20000 до 30000, полиамид (В) имеет относительную вязкость, составляющую приблизительно от 2,4 до 3,2.

Фосфорсодержащее соединение может быть добавлено к полиамиду (В) для повышения стабильности технологического процесса во время формования из расплава или для предотвращения окрашивания полиамида (В). Фосфорсодержащее соединение, подлежащее предпочтительному использованию, представляет собой фосфорсодержащее соединение, включающее в себя щелочной металл или щелочноземельный металл. К его примерам относятся соли щелочных металлов или соли щелочноземельных металлов, такие как соли натрия, магния или кальция, фосфорной кислоты, гипофосфористой кислоты и фосфористой кислоты. В частности, предпочтительно используется фосфорсодержащее соединение, в котором используется соль щелочного металла или соль щелочноземельного металла и гипофосфористой кислоты, поскольку оно обладает особенно хорошими свойствами при предотвращении окрашивания полиамида. Концентрация фосфорсодержащего соединения в полиамиде (В) предпочтительно составляет от 1 до 500 частей на миллион, более предпочтительно - 350 частей на миллион или менее, еще более предпочтительно - 200 частей на миллион или менее при расчете ее исходя из атомов фосфора. Даже в том случае, когда концентрация атомов фосфора превышает 500 частей на миллион, эффект предотвращения окрашивания прекращается. Кроме того, когда концентрация атомов фосфора составляет 500 частей на миллион или менее, отсутствует риск того, что пленка, полученная при использовании полиамида (В), имеющего добавленное к нему фосфорсодержащее соединение, будет иметь чрезмерно высокую степень матовости.

Другой полиамид может быть добавлен к полиамиду (В) для повышения стойкости к расслаиванию. К примерам другого полиамида относятся: алифатические полиамиды, такие как гомополимеры, включая поли(6-аминокапроновую кислоту) (РА-6), также известную как поликапролактам, поли(гексаметиленадипамид) (РА-6,6), поли(7-аминогептановую кислоту) (РА-7), поли(10-аминодекановую кислоту) (РА-10), поли(11-аминоундекановую кислоту) (РА-11), поли(12-аминододекановую кислоту) (РА-12), полигексаметиленсебацинамид (РА-6,10), полигексаметиленазеламид (РА-6,9) и политетраметиленадипамид (РА-4,6), сополимер капролактама и гексаметиленадипамида (РА-6,6/6) и сополимер гексаметиленадипамида и капролактама (РА-6/6,6); и аморфные полуароматические полиамиды, такие