Способ ультразвуковой эхо-импульсной толщинометрии

Иллюстрации

Показать всеИспользование: для ультразвуковой эхо-импульсной толщинометрии. Сущность изобретения заключается в том, что измерение толщины осуществляют за N циклов контроля, во время первого цикла контроля на верхней поверхности контролируемого изделия в произвольной точке размещают ультразвуковой преобразователь, излучают в контролируемое изделие зондирующий импульс, принимают из него отраженный от нижней поверхности изделия эхо-сигнал, запоминают принимаемый эхо-сигнал, N-1 раз изменяют положение преобразователя на поверхности контролируемого изделия и для каждого нового положения повторяют цикл контроля, при этом преобразователь выполняют раздельным, положение излучающего и приемного преобразователей на поверхности контролируемого изделия выбирают произвольно, для каждого цикла контроля запоминают геометрические координаты положения излучающего и принимающего преобразователей и производят обработку принимаемых сигналов. Технический результат: расширение функциональных возможностей способа ультразвуковой эхо-импульсной толщинометрии. 5 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и ультразвукового (УЗ) неразрушающего контроля и может быть использовано при ультразвуковой толщинометрии, дефектоскопии и структуроскопии различных материалов и изделий.

Известен способ измерения толщины изделий [Королев М.В. Эхо-импульсные толщиномеры. - М.: Машиностроение, 1980, 111 с.], заключающийся в том, что в материал изделия излучают ультразвуковой импульсный сигнал, принимают затем эхо-импульсы, многократно отраженные от противоположных поверхностей материала, и измеряют время распространения эхо-импульсов от одной поверхности изделия до другой и обратно. Толщину же вычисляют как произведение половины этого времени на скорость С распространения ультразвуковых импульсов в материале. Для измерения, как правило, выбирают первый и второй донные эхо-импульсы. Скорость распространения ультразвуковых волн определяют любым другим известным способом.

Недостатками известного способа ультразвуковой эхо-импульсной толщинометрии являются низкая достоверность и точность результатов измерений при контроле изделий, выполненных из бетона - материалов с высоким уровнем структурного шума.

Наиболее близким по технической сущности к изобретению является способ ультразвуковой эхо-импульсный толщинометрии, описанный в патенте РФ №2422769, МПК 30.03.2010, G01B 17/02, опубл. 27.06.2011. Способ заключается в том, что размещают ультразвуковой преобразователь в точке контроля на поверхности контролируемого изделия, излучают в контролируемое изделия ультразвуковой импульс, принимают из него последовательность отраженных от противоположных поверхностей изделия эхо-импульсов и импульсов структурного шума, измеряют время распространения эхо-импульсов от верхней поверхности контролируемого изделия до нижней поверхности и обратно, вычисляют толщину как произведение половины этого времени на скорость распространения ультразвуковых импульсов в изделии, контроль осуществляют за N циклов контроля, где N - целое число и выбрано из условия N≥2, запоминают принимаемую во время первого цикла контроля первую последовательность эхо-импульсов и импульсов структурного шума, начиная со второго цикла контроля изменяют положение УЗ преобразователя на поверхности контролируемого изделия, суммируют с запомненной принимаемую последовательность эхо-импульсов и импульсов структурного шума, а измерение времени распространения эхо-импульсов от одной поверхности до другой и обратно производят по последовательности эхо-импульсов, полученной в результате суммирования N принимаемых последовательностей эхо-импульсов и импульсов структурного шума. Изменение положения УЗ преобразователя на поверхности контролируемого изделия осуществляют, перемещая его вдоль поверхности контролируемого изделия на расстояние R0≥Rk, где Rk - радиус корреляции структурного шума.

Первым и основным недостатком известного способа ультразвуковой эхо-импульсной толщинометрии является невозможность непосредственного измерения толщины Н изделия, а лишь возможность определения времени задержки tз донного эхо-сигнала. Для определения значения толщины Н контролируемого изделия необходимо предварительно каким-либо из известных способов в месте контроля толщины определить значение скорости C ультразвуковых волн, и только после этого значение толщины Н вычисляется по формуле Н=(Сtз)/2. Вторым недостатком известного способа является невозможность определения конфигурации изделия - с помощью известного способа определяется только значения толщины Н изделия плоскопараллельной формы, но при не плоскопараллельной конфигурации изделия угол α наклона нижней поверхности контролируемого изделия относительно верхней определить не представляется возможным.

Техническая задача изобретения заключается в возможности измерения непосредственно толщины контролируемого изделия и скорости распространения ультразвуковых волн в контролируемом изделии, а в случае контролируемого изделия с не плоскопараллельными сторонами - определение угла α наклона нижней поверхности относительно верхней поверхности.

Техническим результатом изобретения является расширение функциональных возможностей способа ультразвуковой эхо-импульсной толщинометрии.

Для решения поставленной задачи с достижением технического результата в известном способе ультразвуковой эхо-импульсной толщинометрии, состоящем из N циклов контроля, во время первого цикла контроля на верхней поверхности контролируемого изделия в произвольной точке размещают ультразвуковой преобразователь, излучают в контролируемое изделие зондирующий импульс, принимают из него отраженный от нижней поверхности изделия эхо-сигнал, запоминают принимаемый эхо-сигнал, N-1 раз изменяют положение преобразователя на поверхности контролируемого изделия и для каждого нового положения повторяют цикл контроля, преобразователь выполняют раздельным, положение излучающего и приемного преобразователей на поверхности контролируемого изделия выбирают произвольно, для каждого цикла контроля запоминают геометрические координаты положения излучающего и принимающего преобразователей и производят обработку принимаемых сигналов, заключающуюся в том, что задают минимальное и максимальное возможные значения толщины контролируемого объекта, минимальное и максимальное возможные значения угла наклона нижней плоскости поверхности контролируемого объекта относительно верхней плоскости объекта, минимальное и максимальное возможные значения скорости распространения ультразвука в контролируемом объекте, затем последовательно в пределах заданных минимаксных значений перебирают с шагом ∆Н по толщине, ∆α по углу наклона и ∆С по скорости ультразвуковой волны комбинации значений толщины Н контролируемого объекта, угла α наклона нижней плоскости поверхности контролируемого объекта относительно верхней плоскости объекта и скорости C распространения ультразвука в контролируемом объекте, для каждой комбинации этих значений рассчитывают суммарное время Tэ распространения зондирующего импульса от точки расположения излучающего преобразователя до точки отражения на нижней поверхности контролируемого объекта и обратно до точки расположения приемного преобразователя, сдвигают донный эхо-сигнал назад во времени на величину Tэ, суммируют сдвинутые во времени донные эхо-сигналы соответственно для каждой триады значений Н, α и С, после чего для каждой триады значений Н, α и С определяют амплитуду суммарного эхо-сигнала Р(Н,α,С), а истинное значение расстояния Н, угла α наклона и скорости С распространения ультразвуковой волны определяют по максимуму значения амплитуды суммарного сигнала Р(Н,α,С), причем шаг ∆Lt изменения положения излучающего преобразователя и шаг ∆Lr изменения положения приемного преобразователя на поверхности контролируемого изделия выбирают из условия ∆Lt>λ и ∆Lr>λ, где λ - длина волны зондирующего сигнала, количество N циклов измерения толщины - целое число не менее 3, а апертура Dt излучающего преобразователя и апертура Dr приемного преобразователя выбираются из условия Dt<λ и Dr<λ.

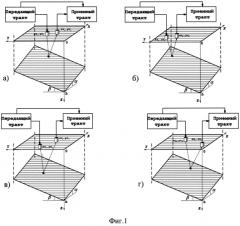

Сущность изобретения поясняется чертежами, где на фиг. 1 показана схема возможного положения передающего и приемного преобразователей на поверхности контролируемого изделия в процессе толщинометрии; на фиг. 2 приведена двумерная модель расположения излучающего и приемного преобразователей на поверхности контролируемого изделия в процессе толщинометрии; на фиг. 3 приведены зависимости амплитуды Р суммарного эхо-сигнала от значений расстояния Н и угла α наклона при различных значениях скорости C распространения ультразвуковой волны: а) С=3400 м/сек; б) С=3600 м/сек; в) С=3800 м/сек; г) С=4000 м/сек; д) С=4200 м/сек; е) С=4400 м/сек; на фиг. 4 показана структурная схема устройства, реализующая заявляемый метод.

Предлагаемый способа ультразвуковой эхо-импульсной толщинометрии позволяет, в отличие от традиционных способов, при которых измеряют время задержки донного эхо-сигнала, определяют каким-либо другим из известных способов скорость распространения ультразвуковых волн в материале контролируемого изделия, а значение толщины вычисляют, определять толщину непосредственно в процессе измерения, а в случае контроля изделия с не плоскопараллельными поверхностями определять расстояние от верхней поверхности контролируемого изделия до нижней поверхности в месте контроля и угол наклона нижней поверхности относительно верхней поверхности.

Сущность заявляемого способа ультразвукового измерения толщины заключается в следующем.

При измерении толщины плоскопараллельных объектов традиционным способом на его поверхности располагают пьезоэлектрический преобразователь, который импульсом, вырабатываемым генератором ударного возбуждения, входящим в состав передающего тракта, возбуждается и в контролируемое изделие, таким образом излучается короткий акустический зондирующий сигнал. Эхо-сигнал, отраженный от донной поверхности контролируемого изделия, возбуждает пьезопреобразователь, который формирует электрическую копию эхо-сигнала. Время задержки эхо-сигнала измеряется любым из известных способов и оказывается пропорциональным физической толщине Н контролируемого изделия в месте расположения преобразователя. Для определения значения необходимо знание величины скорости С распространения ультразвуковой волны в материале контролируемого изделия, которая определяется каким-либо известным способом, например на тестовом образце известной толщины Нтест производят измерение времени задержки Тзад.тест эхо-сигнала, а скорость С определяют, как частное от деления Нтест на Тзад.тест. Необходимость иметь в наличии тестовый образец с идентичными механическими характеристиками, необходимость проводить дополнительные измерения осложняют, удлиняют и удорожают процесс контроля.

Однако если разнести точки излучения зондирующего сигнала и приема донного эхо-сигнала, а измерения производить несколько раз (не менее 3), меняя при каждом измерении координаты хотя бы одного из преобразователей (на фиг. 1 показаны положения преобразователей при 4 произвольных циклах измерения), то оказывается возможным определение толщины контролируемого изделия без проведения дополнительных тестовых измерений.

Рассмотрим упрощенный 2-мерный способ решения задачи измерения толщины, который, не ограничивая общности применения заявляемого способа, позволяет наиболее просто описать последовательность выполняемых операций при его реализации. Способ измерения толщины состоит из набора последовательно выполняемых двух различных процедур, при необходимости повторяемых многократно. Первой выполняется измерительная процедура сбора информации, суть второй процедуры адаптивного анализа сводится к определению значения толщины Н контролируемого объекта, угла α наклона его нижней поверхности, а также дополнительно определению значения скорости С распространения ультразвуковых волн. Как видно на фиг. 2, регистрация значений координат положения преобразователей, а также геометрических характеристик контролируемого объекта (его толщины Н и угла наклона α нижней поверхности объекта относительно верхней поверхности) осуществлялась в декартовой системе координат, причем перемещение преобразователей в процессе измерения осуществляется вдоль оси абсцисс, а акустические оси преобразователей ориентированы и излучение зондирующего сигнала происходит вдоль оси аппликат.

Трехмерный график зависимости величины суммарного сигнала Р от значений величин Н и α строится также в декартовых координатах и показан на фиг. 2, где по оси абсцисс откладывается значение предполагаемой величины Н, по оси ординат - значение предполагаемой величины α, а по оси аппликат - значение Р. Предлагаемый способ определения зависимости Р(Н,α,С) и построения графика этой зависимости реализуется следующим образом. В процессе выполнения первой процедуры на верхней поверхности контролируемого объекта во время первого цикла измерения в точке с координатой Xt1 оператор располагает излучающий преобразователь, а в точке с координатой Хr1 - приемный (см. фиг. 2), значение координат сохраняет. В контролируемое изделие излучается зондирующий сигнал Ut(t), регистрируется и запоминается реализация донного эхо-сигнала, отраженного от нижней поверхности контролируемого изделия. Далее осуществляется второй цикл измерения, в рамках которого оператор изменяет координаты преобразователей, сохраняет их значение и повторно регистрирует реализацию донного эхо-сигнала. Таким образом, во время каждого цикла контроля регистрируется и запоминается реализация донного эхо-сигнала, запоминается соответствующая этой реализации пара координат Xtn, Хrn, а после N изменений координат преобразователей оказывается запомненными N реализация донного эхо-сигнала и N пар координат Xtn, Хrn.

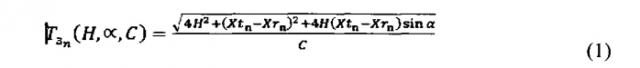

После завершения первой процедуры следует вторая процедура, в рамках которой производится анализ результатов измерения, который заключается в последовательном переборе комбинаций возможных значений толщины Н, угла α и величины скорости C, а для каждой триады в соответствии с выражением (1) вычисляется соответствующее значение Т 3 n ( H , α , C ) для каждой из N пар координат, которое в дальнейшем используется при определении толщины Н объекта и скорости C ультразвуковых волн.

Для преобразователей, находящихся в n-м положении, показанном на фиг. 2, отраженный от донной поверхности, которая расположена на расстоянии Н и под углом α по отношению в верхней поверхности, эхо-сигнал в изделии проходит суммарный путь АО+ОВ=СВ. Выражение (1) позволяет определить время задержки донного эхо-сигнала, зависящего от координат излучающего и приемного преобразователей:

где Н - кратчайшее расстояние от излучающего преобразователя до отражающей плоскости (толщина контролируемого клинообразного изделия в точке расположения излучающего преобразователя);

α - угол наклона нижней поверхности контролируемого изделия относительно верхней поверхности (угол клинообразности);

С - скорость распространения ультразвуковой волны в материале объекта контроля;

Xtn и Xrn - координаты соответственно излучающего и приемного преобразователей.

Перебор комбинаций возможных значений толщины Н, угла α и величины скорости C производится в диапазоне между минимальным и максимальным возможным значениями толщины Hmin и Нmах контролируемого объекта, между минимальным и максимальным возможным значениями угла αmin и αmax наклона нижней плоскости поверхности контролируемого объекта относительно верхней плоскости объекта, между минимальным и максимальным возможным значениями скорости распространения ультразвука Cmin и Сmах в материале контролируемого объекта. Перебор последовательно в пределах заданных минимаксных значений осуществляется с шагом ∆Н по толщине, с шагом ∆α по углу наклона и с шагом ∆С по скорости ультразвуковой волны. Для каждой комбинации этих значений для каждой реализации это-сигналов рассчитывают суммарное время Тэ распространения зондирующего импульса от точки расположения излучающего преобразователя до точки отражения на нижней поверхности контролируемого объекта и обратно до точки расположения приемного преобразователя (см. фиг. 2), сдвигают зарегистрированный донный эхо-сигнал назад во времени на величину Тэ, суммируют сдвинутые во времени донные эхо-сигналы соответственно для каждой триады значений Н, α и С, после чего для каждой триады значений Н, α и С определяют амплитуду суммарного эхо-сигнала Р(Н,α,С). Так как на практике не представляется возможным визуально отображать 4-мерные графики, значительно удобнее рассчитывать и строить семейство 3-мерных декартовых графиков зависимости Р(Н,α) для нескольких значений значения скорости С. На фиг. 3 показано семейство графиков зависимости амплитуды Р суммарного эхо-сигнала от значений расстояния Н, изменяющегося в пределах от 0 до 400 мм, и угла α наклона, изменяющегося в пределах от -20° до 20°, при различных значениях скорости С распространения ультразвуковой волны, изменяющейся в пределах от С=3400 м/сек до С=4400 м/сек с шагом ∆С=200 м/сек. Графики Р(Н,α) были построены по экспериментальным данным, полученным при контроле плоского бетонного образца из бетона толщиной 200 мм. Измерения проводились в диапазоне частот 100…220 кГц. Видно, что на всех графиках наблюдается несколько локальных экстремумов - максимумов значения величины Р, причем значение глобального максимума величины Р соответствует (при выполнении расчетов значение скорости С изменялось от 3400 м/сек 4400 м/сек) всегда нулевому значению угла α (ось ординат), а значение величины Н возможной толщины контролируемого изделия меняется от H=120 мм (что соответствует заданному значению скорости С=3400 м/сек) до H=260 мм (что соответствует заданному значению скорости С=4400 м/сек). Максимальное из значений величины Р (глобальный максимум величины Р) получено при задании в расчетах значения скорости С=4000 м/сек, значения толщины контролируемого изделия Н=200 мм и значения угла α=0°. При изменении положения преобразователей на верхней поверхности контролируемого изделия шаг ∆Lt изменения положения излучающего преобразователя и шаг ∆Lr изменения положения приемного преобразователя на поверхности контролируемого изделия выбирают из условия ∆Lt>λ и ∆Lt>λ, где λ - длина ультразвуковой волны зондирующего сигнала, количество N циклов измерения толщины - целое число не менее 3, а апертура Dt излучающего преобразователя и апертура Dr приемного преобразователя выбирается из условия Dt<λ и Dr<λ.

Следует заметить, что не всегда оказывается возможным по результатам N измерений получить семейство графиков зависимости Р(Н,α,С), на которых можно однозначно и надежно идентифицировать пик максимума функции Р(Н,α,С), соответствующий истинным значениям толщины Н и угла α. Для изделий, выполненных из сложноструктурных материалов, например тяжелых марок бетона, большая концентрация структурных неоднородностей вызывает появление большого количества помеховых эхо-сигналов, так называемого структурного шума, который на графиках зависимости Р(Н,α,С) проявляется в виде паразитных всплесков, подобных например фиг. 3а. Для борьбы с данным видом помех предлагается повторно осуществить еще несколько циклов регистрации эхо-сигналов - обработки, т.е. повторить первую и вторую процедуры еще несколько раз, многократно изменяя при этом координаты положения излучающего и приемного преобразователей, построить наряду с графиком зависимости P1(H,α,C) еще и график зависимости Р2(Н,α,С). Итоговый график зависимости РΣ(Н,α,С) будет представлять алгебраическую сумму графиков зависимости Р1(Н,α,С) и Р2(Н,α,С) соответственно первого и второго циклов регистрация эхо-сигналов - обработки. Цикл “изменение координат преобразователей на поверхности контролируемого изделия, излучение зондирующего сигнала, регистрация и обработка эхо-сигналов” повторяется до тех пор, пока не будет достигнуто требуемое отношение эхо-сигнал/структурная помеха.

На фиг. 4 показана трехмерная модель расположения излучающего и приемного преобразователей на поверхности контролируемого изделия в процессе толщинометрии, иллюстрирующая трехмерный алгоритм контроля, реализация которого позволяет измерять три пространственные координаты контролируемой плоскости, а именно углы α, β и расстояние Н. Выражение (2) позволяет определить время задержки данного эхо-сигнала, зависящего от координат излучающего и приемного преобразователей:

где

i - номер приемного преобразователя;

j - номер излучающего преобразователя;

α - угол наклона плоскости относительно оси х;

β - угол наклона плоскости относительно оси y;

xri - абсцисса излучающего i-го преобразователя;

xtj - абсцисса приемного j-го преобразователя;

yri - ордината излучающего i-го преобразователя;

ytj - ордината приемного j-го преобразователя;

h - расстояние до плоскости по оси аппликат.

Dij=xti-xrj

Dyij=yti-yti-yrj

Ej=xj·tg(α)+yrj·tg(β)+h

F=tg2(α)+tg2(β)+1

G=4E/F

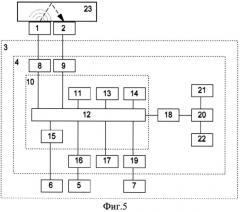

Предложенный способ измерения толщины изделий можно реализовать с помощью аналоговых или цифровых устройств различной конфигурации. Наиболее рационально все операции по формированию зондирующих сигналов и обработке колебаний, принятых приемным преобразователем, выполнять в цифровом виде. Функциональная схема УЗ-толщиномера, реализующего предложенный способ, показана на фиг. 5. Она состоит из излучающего преобразователя 1, приемного преобразователя 2 и электронно-вычислительной машины (ЭВМ) 3, которая в своем составе содержит системный блок 4, монитор 5, стандартную клавиатуру 6, манипулятор 7 типа «мышь». Системный блок 4 состоит из платы 8 цифроаналогового преобразования, платы 9 аналогово-цифрового преобразования и материнской платы 10, в свою очередь состоящей из микропроцессора 11, системной магистрали 12, оперативного запоминающего устройства 13, перепрограммируемого постоянного запоминающего устройства 14 и контроллера 15 клавиатуры. Системный блок 4 также в своем составе содержит адаптер 16 монитора, адаптер 17 портов, контроллер 18 дисков, контроллер 19 дополнительных устройств, жесткий магнитный диск 20, системное программное обеспечение 21, прикладное программное обеспечение 22.

Излучающий преобразователь 1 соединен с аналоговым выходом платы 8 цифроаналогового преобразования. Приемный преобразователь 2 соединен с аналоговым входом платы 6 аналогово-цифрового преобразования. Системная магистраль соединена с платой 8 цифроаналогового преобразования, платой 9 аналого-цифрового преобразования, микропроцессором 11, оперативным запоминающим устройством 13, перепрограммируемым постоянным запоминающим устройством 14, контроллером 15 клавиатуры, к выходу которого подсоединена клавиатура 6, адаптером 16 монитора, к выходу которого подсоединен монитор 5, адаптером 17 портов, контроллером 18 дисков, к выходу которого подсоединен жесткий магнитный диск 20, контроллером 19 дополнительных устройств, к выходу которого подсоединен манипулятор 7 типа «мышь».

Устройство, реализующее способ, работает следующим образом.

Контроль осуществляется за N циклов. При выполнении каждого цикла контроля излучающий преобразователь 1 и приемный преобразователь 2 размещаются в произвольных, для каждого цикла различных точках на верхней поверхности контролируемого изделия 23. Геометрические координаты расположения излучающего преобразователя 1 и приемного преобразователя 2 записываются оператором вручную с помощью клавиатуры и прикладного программного обеспечения 22 в оперативное запоминающее устройство 13. Прикладное программное обеспечение 22 с помощью микропроцессора 11 формирует импульс в цифровой форме в виде массива отсчетов значения амплитуды и записывает его в оперативное запоминающее устройство 13, пересылает импульс в цифровой форме из оперативного запоминающего устройства 13 в плату 8 цифроаналогового преобразования. Плата 8 цифроаналогового преобразования преобразует импульс в цифровой форме в электрический импульс и передает через аналоговый выход на излучающий преобразователь 1, который преобразует электрический импульс в зондирующий ультразвуковой импульс и излучает данный зондирующий импульс в контролируемое изделие 23.

Отраженный от нижней поверхности контролируемого изделия 23 эхо-сигнал поступает на приемный преобразователь 2, который преобразует ультразвуковой эхо-сигнал в электрический эхо-сигнал и передает его на аналоговый вход платы 6 аналогово-цифрового преобразования. Плата 6 аналогово-цифрового преобразования преобразует электрический аналоговый эхо-сигнал в цифровую форму и записывает его в оперативное запоминающее устройство 13.

После выполнения N циклов контроля прикладное программное обеспечение 22 выполняет обработку эхо-сигналов в цифровой форме, записанных в оперативное запоминающее устройство 13, по описанному выше алгоритму и выводит информацию о результатах контроля на экран монитора 5.

Результаты экспериментальной апробации заявляемого способа ультразвуковой эхо-импульсной толщинометрии получены при контроле образца из тяжелого бетона толщиной 200 мм. В качестве зондирующего сигнала применялся радиоимпульсный сигнал со средней частотой 160 кГц.

Использование изобретения обеспечивает расширение функциональных возможностей способа.

Способ ультразвуковой эхо-импульсной толщинометрии, заключающийся в том, что, измерение толщины осуществляют за N циклов контроля, во время первого цикла контроля на верхней поверхности контролируемого изделия в произвольной точке размещают ультразвуковой преобразователь, излучают в контролируемое изделие зондирующий импульс, принимают из него отраженный от нижней поверхности изделия эхо-сигнал, запоминают принимаемый эхо-сигнал, N-1 раз изменяют положение преобразователя на поверхности контролируемого изделия и для каждого нового положения повторяют цикл контроля, отличающийся тем, что преобразователь выполняют раздельным, положение излучающего и приемного преобразователей на поверхности контролируемого изделия выбирают произвольно, для каждого цикла контроля запоминают геометрические координаты положения излучающего и принимающего преобразователей и производят обработку принимаемых сигналов, заключающуюся в том, что задают минимальное и максимальное возможные значения толщины контролируемого объекта, минимальное и максимальное возможные значения угла наклона нижней плоскости поверхности контролируемого объекта относительно верхней плоскости объекта, минимальное и максимальное возможные значения скорости распространения ультразвука в контролируемом объекте, затем последовательно в пределах заданных минимаксных значений перебирают с шагом ∆Н по толщине, ∆α по углу наклона и ∆С по скорости ультразвуковой волны комбинации значений толщины Н контролируемого объекта, угла наклона α нижней плоскости поверхности контролируемого объекта относительно верхней плоскости объекта и скорости С распространения ультразвука в контролируемом объекте, для каждой комбинации этих значений рассчитывают суммарное время Тэ распространения зондирующего импульса от точки расположения излучающего преобразователя до точки отражения на нижней поверхности контролируемого объекта и обратно до точки расположения приемного преобразователя, сдвигают донный эхо-сигнал назад во времени на величину Tэ, суммируют сдвинутые во времени донные эхо-сигналы соответственно для каждой триады значений H, α и С, после чего для каждой триады значений H, α и С определяют амплитуду суммарного эхо-сигнала P(Н,α,С), а истинное значение расстояния Н, угла α наклона и скорости С распространения ультразвуковой волны определяют по максимуму значения амплитуды суммарного сигнала Р(Н,α,С), причем шаг ∆Lи изменения положения излучающего преобразователя и шаг ∆Lп изменения положения приемного преобразователя на поверхности контролируемого изделия выбирают такими, чтобы они были не менее длины волны зондирующего сигнала, количество N циклов измерения толщины - целое число не менее 3, а апертура излучающего преобразователя и апертура приемного преобразователя выбирается такой, чтобы она была не менее длины волны зондирующего сигнала.